Тема лекции: «Монтаж контрольно-измерительных приборов и средств автоматизации»

Контрольно-измерительные приборы размещают таким образом, чтобы ими было удобно пользоваться, легко их обслуживать, чтобы обеспечивались надежность и правильность их работы, а также требования технической эстетики.

До начала монтажных работ приборы хранят в сухом отапливаемом складе заказчика на стеллажах в заводской упаковке. В процессе хранения следует избегать вибрации, ударов (толчков). Сохранность приборов на объекте должна быть подтверждена подрядчику письменной гарантией заказчика. Передачу-приемку приборов в монтаж от заказчика подрядчику производят на приобъектном складе (производят наружный осмотр, как при приемке в монтаж оборудования). Вместе с приборами подрядчику временно, на период монтажа, передают комплект технической документации. Приступать к монтажу можно только после ознакомления с заводской инструкцией по монтажу и эксплуатации. В отдельных случаях силами пуско-наладочных организаций до начала монтажа проводят стендовую проверку приборов. Перед монтажом приборы проверяют, клеймят и просушивают в отапливаемом помещении не менее суток.

Рис. 1. Нещитовой монтаж контрольно-измерительных приборов пластинчатого охладителя ООУ-М:

1 — теплообменный аппарат; 2 — манометр; 3 — клапан; 4 — обводная линия; 5 — датчик термометра сопротивления; 6 — исполнительный механизм; 7 — щит управления.

Различают два способа монтажа контрольно-измерительных приборов: нещитовой (по месту) — на стенах, колоннах, на машинах и аппаратах; щитовой (на щите) — на щитах и пультах управления. Способ монтажа выбирают в зависимости от конструкции приборов, а также от необходимости концентрировать показания нескольких приборов в одном месте.

Нещитовой монтаж применяют в тех случаях, когда конструкция прибора не приспособлена для щитового монтажа (расходомеры, водомеры, ротаметры, тахометры и др.), в одном месте требуется установить не более 1—2 приборов, или изготовление щита экономически нецелесообразно.

Большинство отечественных приборов приспособлено Для настенного монтажа, поэтому некоторые из них заключены в стандартные корпусы круглой, треугольной или прямоугольной формы. Такие приборы крепят к сте^ не винтами или анкерными болтами либо на ушках. Обычно на стене укрепляют деревянный, пластмассовый или металлический щиток, на который с помощью винтов устанавливают прибор.

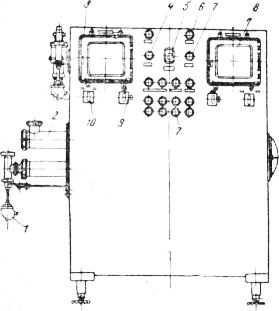

Щитовой монтаж обеспечивает концентрацию приборов в одном месте, удобство наблюдения за работой отдельных машин и аппаратов, возможность защиты приборов от неблагоприятных условий окружающей среды, удобство наблюдения за приборами. Щит управления представляет собой вертикальную плоскостную (панельную) или объемную (шкафную) металлическую конструкцию, на которой монтируют контрольно-измерительные приборы и средства автоматики. Щиты управления могут быть агрегатными (пластинчатые охладители), групповыми (пастеризационно-охладительные установки), цеховыми.

Рис. 2. Щитовой монтаж контрольно-измерительных приборов пластинчатой па-стеризационно-охладительной установки:

1 — термометр сопротивления; 2 — выдерживатель; 3 и 8 — мосты уравновешивающие; 4 и 9 — переключатели управления; 5 — переключатель автоматического режима; 6 — лампа сигнальная; 7—кнопка управления; 10 — ключ.

Щиты монтируют на ножках на полу или крепят к стене либо колонне (глухое или съемное). Подвесные щиты (пластинчатый охладитель) крепят на анкерных болтах, заделанных в стену. При небольшой толщине стены применяют простые болты, пропущенные сквозь стену. На колонне щиты подвешивают с помощью хомутов. Приборы на шкафных щитах обычно монтируют на заводах-изготовителях. Щитовые приборы периодически демонтируют для проверки или ремонта. Приборы устанавливают также на пультах управления (распылительные сушилки).

Следует подробнее остановиться на особенностях монтажа отдельных приборов и автоматических устройств. Термометры монтируют так, чтобы термочувствительные элементы были расположены в местах активного их обтекания измеряемой средой по всей длине. Для улучшения теплопередачи от среды к термометру защитные чехлы стеклянных термометров заливают маслом или заполняют медными или стальными опилками (если температура кипения масла ниже температуры измеряемой среды).

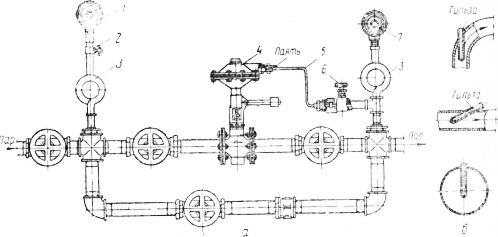

Рис. 2. Монтаж отдельных приборов и автоматических устройств:

а — установка регулятора давления пара РДП: 1 — манометр, 2 — трехходовой кран, 3 — сифонная трубка, 4 — регулятор давления пара; 5 — капилляр, 6 — запорный игольчатый вентиль, 7 — мановакуумметр; б —установка гильз дистанционных термометров в трубопроводе.

Манометры монтируют на сифонной трубке (для уменьшения нагрева пружины, а также для уменьшения гидравлических ударов при пульсирующей подаче жидкости). Для продувки манометра, а также для проверки его «на нуль» устанавливают трехходовой кран. Манометрические термометры типа ТС-100 устанавливают так, чтобы термобаллон был полностью погружен в измеряемую среду, а циферблат занимал строго вертикальное положение. При длине капилляра более 10 м его прокладывают в газовой трубе. Терморегуляторы прямого действия (РПД) располагают вертикально. Направление движения жидкости должно совпадать с направлением стрелки на корпусе клапана. Для уменьшения вибрации и толчков регулятор крепят с помощью амортизирующих устройств. Термобаллон в контролируемой среде может занимать горизонтальное (пластинчатые установки), наклонное или вертикальное положение.

Регуляторы давления пара РДП устанавливают на горизонтальном участке паропровода в вертикальном положении. Для уменьшения гидравлических ударов и улучшения условий работы длина прямых участков до и после регуляторов должна быть не менее 10 диаметров трубопровода. Для отключения регуляторов в случае проверки или ремонта они снабжаются обводной линией с запорной арматурой. Длина горизонтального участка трубопровода этой линии должна быть также не менее 10 его диаметров. Электроконтактные термометры ЭКТ и манометры ЭКМ монтируют обычно на стене или в щите (автомат П-581, входящий в комплект пневматических прессов для сыра П-580 и Е8-ОПГ). Большинство приборов и щитов располагают в вертикальном положении и выверяют по отвесу. Контрольно-измерительные приборы крепят на стенах, щитах, металлоконструкциях стандартными крепежными деталями, приняв в случае возможной вибрации меры против самоотвинчивания, с затяжкой до отказа. После окончания монтажа приборы заземляют. Для удобства обслуживания в труднодоступных местах устраивают лестницы, колодцы, площадки, местное освещение.

Источник

Монтаж исполнительных устройств

Монтаж вторичных приборов

Вторичные приборы устанавливают на панелях щитов. Абсолютное большинство таких приборов выпускают в корпусах, предназначенных для утопленного монтажа. При утопленном монтаже приборы крепят скобами или сухарями-зажимами, а при настенном – за специальные петли, поставляемые в комплекте с приборами. Во всех случаях панели щитов, предназначенные для установки вторичных приборов, должны обеспечивать их жёсткое и прочное креплении, а также удобство монтажа и демонтажа.

Необходимо учитывать, что вторичные приборы предназначены для работы в неагрессивной среде при температуре от 5 до 50۫С.

После установки вторичных приборов нельзя выполнять операции, которые могут вызвать хотя бы временно вибрацию этих приборов.

Исполнительные устройства устанавливают рабочие, монтирующие технологические трубопроводы. Монтажники систем автоматизации должны принимать работу по установке исполнительных устройств и проверять соответствие её техническим требованиям на монтаж.

Трубопровод, на котором монтируется клапан, необходимо тщательно очистить от механических частиц, окалины после газовой резки и электросварки.

Для обслуживания исполнительных устройств во время эксплуатации, место их установки необходимо оборудовать площадками.

Источник

Большая Энциклопедия Нефти и Газа

Монтаж — вторичный прибор

Монтаж вторичных приборов также аналогичен монтажу указанных типов приборов и показан на фиг. [1]

Монтаж вторичных приборов производится в соответствии с обычными правилами ( см., например, стр. [2]

Монтаж вторичных приборов в комплектах для дистанционного измерения расхода и уровня аналогичен монтажу вторичных приборов, рассмотренных в предыдущем параграфе. [4]

После монтажа вторичных приборов для измерения температуры на щите нельзя в непосредственной близости от него производить работы, связанные с сильной вибрацией или ударами. Вторичные приборы, мосты и потенциометры по окончании монтажа должны быть надежно заземлены. [5]

При монтаже вторичных приборов проверяют соответствие условий измерения в месте их установки требуемым. Все соединительные провода должны быть замаркированы, а зажимы Земля на корпусах приборов, подсоединены к контурам заземления. Схемы электрического питания вторичных приборов должны иметь предохранители и индивидуальные коммутирующие аппараты. [6]

При монтаже вторичных приборов проверяют соответствие условий измерения в месте их установки требуемым. Все соединительные провода должны быть замаркированы, а клеммы Земля на корпусах приборов подсоединены к контурам заземления. Схемы электрического питания вторичных приборов должны иметь предохранители и индивидуальные коммутирующие аппараты. [8]

Наиболее распространен монтаж вторичных приборов на щитах. Способы монтажа определяются формой и конструкцией корпусов приборов и зависят от условий эксплуатации. [9]

После выполнения монтажа первичных и вторичных приборов я прокладки труб и электрических линий производят опробование я наладку отдельных приборов и затем всей системы. [10]

Монтаж вторичных приборов в комплектах для дистанционного измерения расхода и уровня аналогичен монтажу вторичных приборов , рассмотренных в предыдущем параграфе. [11]

При монтаже этих приборов следует придерживаться тех же рекомендаций, что и при монтаже вторичных приборов 2МП — 22А, Б, В. [13]

При монтаже и эксплуатации терморегу-лирующих приборов необходимо соблюдать требования инструкций заводов-изготовителей. Главным условием правильной установки первичных приборов является расположение их чувствительных элементов в непосредственном плотном и надежном контакте с активной частью нагревателя. Монтаж вторичных приборов должен обеспечить свободный доступ для обслуживания. Место установки приборов не должно подвергаться вибрациям. Следует предусмотреть защиту от механических повреждений. [14]

Источник

МОНТАЖ ПЕРВИЧНЫХ И ВТОРИЧНЫХ ПРИБОРОВ

ГЛАВА 5

1. ОБЩИЕ ПРАВИЛАУСТАНОВКИ ВОСПРИНИМАЮЩИХ ЭЛЕМЕНТОВ И ПЕРВИЧНЫХ ПРЕОБРАЗОВАТЕЛЕЙ

Воспринимающие элементы первичных преобразователей и сами первичные преобразователи, используемые в автоматических системах управления технологическими процессами химических производств, находятся в наиболее тяжелых условиях эксплуатации: как правило, воспринимающие элементы непосредственно контактируют с измеряемыми средами, поскольку их устанавливают на технологическом оборудовании и трубопроводах.

Монтаж каждого вида воспринимающих элементов в различных производственных условиях имеет свои особенности. Однако существуют общие требования, предъявлямые к установке воспринимающих элементов и первичных преобразователей. Место установки должно быть доступным и удобным для обслуживания воспринимающего элемента в процессе эксплуатации; при установке на высоте оборудуют стационарные лестницы и площадки для | их обслуживания; установка вблизи тепловых объектов допуска-i ется при условии защиты воспринимающих элементов от радиации изолирующими экранами. Воспринимающие элементы и первичные преобразователи должны быть хорошо освещены; температура окружающего воздуха должна быть в пределах от 5 до 50 °С. Установка большинства воспринимающих устройств в условиях тряски и вибрации недопустима. В случае особой необходимости применяют амортизирующие устройства.

При сильной запыленности, наличии агрессивных газов, повышенной влажности окружающей среды первичные преобразователи помещают в герметичные шкафы с напорной вентиляцией сухим и чистым воздухом. Первичные преобразователи, устанавливаемые в неотапливаемых помещениях и на открытых площадках, должны быть утеплены или помещены в обогреваемые шкафы.

При выборе места для установки воспринимающих элементов и первичных преобразователей необходимо учитывать допустимые расстояния между ними, а также расстояния до вторичных приборов. Расстояние между первичными преобразователями и вторичными приборами пневматических систем может составлять до 300 м, дифференциально-трансформаторных систем — до 250 м, систем передачи на ферродинамических преобразователях — до 1000 м; в системах передачи на постоянном токе расстояние определяется допустимым сопротивлением линии связи и нагрузки, которое не должно превышать 1 кОм. В индукционных системах передачи расстояние ограничено требуемым сопротивлением соединительных проводников, равным 3 Ом.

При монтаже воспринимающих элементов п первичных преобразователей необходимо руководствоваться чертежами, выполненными в соответствии с действующими нормалями и монтажно-экс-плуатациониыми инструкциями. Отклонение от требований, излагаемых в указанных документах, приводит к появлению дополнительных погрешностей, искажающих истинные значения измеряемых параметров.

2. МОНТАЖ УСТРОЙСТВ ДЛЯ ОТБОРА ИМПУЛЬСОВ ДАВЛЕНИЯ И РАЗРЕЖЕНИЯ

Отборное устройство следует устанавливать на прямолинейных участках трубопроводов так, чтобы было обеспечено достаточное расстояние от запорных устройств, тройников, колен и разветвлений.

При измерении давления газовой или воздушной среды отборные устройства устанавливают в верхней части горизонтальных и наклонных трубопроводов. Импульсные линии прокладывают с уклоном в сторону отбора, манометр устанавливают в верхней точке линии. Такое расположение способствует стоку в трубопровод конденсата, образующегося в импульсной линии. Если манометр необходимо устанавливать ниже трубопровода, в нижней точке импульсной линии ставят влагосборник.

При измерении давления воды и жидкостей отборные устройства устанавливают по горизонтальной оси трубопровода, импульс- j ную линию прокладывают с уклоном в сторону манометра. Отбор давления пара производят в верхней части трубопровода.

Отборное устройство обычного исполнения (рис. 58) состоит из бобышки 2, привариваемой к трубопроводу /, штуцера 3, ввернутого в бобышку, и вентиля 4. К вентилю через соединительную гайку 5 подключают импульсную линию.

Выступы у отверстия внутри трубопровода приводят к изменению динамического напора и, следовательно, измеряемого статического давления. Чем больше скорость движения потока в трубопроводе, тем сильнее сказывается эта погрешность.

К трубопроводам под давлением до 1,6 МПа приваривают штуцер без бобышки. Бобышки и штуцера приваривают к трубопроводам электросваркой. Материал бобышек и штуцеров должен быть той же марки, что и материал трубопровода.

Запорную арматуру на отборных устройствах выбирают в зависимости от максимального давления в трубопроводе, рабочей температуры и характера среды. Запорные вентили устанавливают так, чтобы давление среды подавалось под шток закрытого вентиля, а не на сальник.

Разделительный сосуд описанной конструкции предназначен для сред, плотность которых меньше плотности разделительной жидкости. Если плотность измеряемой среды больше плотности разделительной жидкости, трубки 9 и 10 не нужны.

Разделительная жидкость не должна смешиваться с измеряемой средой, вступать с ней в химическое взаимодействие и действовать разрушающе на измерительное устройство. В зависимости от измеряемой среды в качестве разделительной жидкости применяют воду, керосин, глицерин, этиленгликоль и другие. Если измеряемая среда — жидкость, кристаллизующаяся при обыкновенной температуре, разделительный сосуд и отборное устройство должны быть теплоизолированы. В случае установки манометра у отборного устройства или на небольшом расстоянии удобнее применять мембранные разделители. На горизонтальном трубопроводе / (рис. 62) с агрессивным коксующимся или полимеризующимся продуктом приваривают фланцевое соединение 2, запорный муфтовый вентиль 3 и на патрубке 4 монтируют тройник 5 с продувочным вентилем. К тройнику на ниппельном соединении 6 устанавливают мембранный разделитель 7, а на нем манометр с наружной резьбой штуцера М20Х X 1,5.

Устройства для отбора давления запыленных газовых сред (рис. 63) снабжают циклонами, в которых взвешенные частицы задерживаются и не проникают в импульсные линии. Вывертыванием пробки 5 удаляют скопившуюся пыль.

Приборы для измерения давления пара или жидкости по возможности надо устанавливать на одном уровне с местом отбора давления; если это требование невыполнимо, проектом должна быть определена постоянная поправка к показаниям прибора в зависимости от высоты установки манометра.

Места резьбовых соединений в отборных устройствах уплотняют с помощью прокладок. Для давлений до 2 МПа при нормальной температуре применяют кожу, для давлений до 5 МПа — свинец и паронит, для давлений до 15 МПа — отожженную медь, алюминий и фибру. Для соединений на фланцах применяют при температуре от —20 до +130°С резиновые прокладки, при температуре от —75 до +200°С — фторопластовые, при температуре выше 200 °С — асбестовые и металлические.

3. МОНТАЖ ВОСПРИНИМАЮЩИХ ЭЛЕМЕНТОВ ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ

Воспринимающие элементы устанавливают так, чтобы они отражали истинную температуру измеряемой среды. При этом должен быть исключен лучистый теплообмен между поверхностью чувствительного элемента и поверхностью, нагреваемой раскаленными газами, а также сведен к минимуму отвод тепла через арматуру воспринимающего элемента в окружающую среду.

На технологическом оборудовании воспринимающие элементы

в местах, предусмотренных заводом-изготовителем. На оборудовании, находящемся в ведении Госгортехнадзора, установка любых устройств, связанная со сверлением отверстий в стенках, допускается только по согласованию с инспекцией Гос-гортехнадзора и заводом-изготовителем.

Воспринимающие элементы рекомендуется устанавливать на расстоянии не менее двух-трех диаметров трубопровода от различных сопротивлений — вентилей, задвижек и сужающих устройств. Воспринимающие элементы не должны подвергаться действию посторонних источников тепла, в противном случае их защищают экранами или теплоизоляцией. Не следует устанавливать воспринимающие элементы в нишах дымоходов, газоходов и в различных углублениях, где нарушена циркуляция потоков, вследствие чего местное значение температуры отличается от температуры в потоке.

Стеклянные термометры устанавливают в местах, удобных для наблюдений за их показаниями и не представляющих опасности в отношении механического повреждения. Лучше всего устанавливать их на высоте 1,5—1,8 м от пола.

Если возможна установка термометрических чувствительных элементов перпендикулярно оси трубопровода или стенке аппарата, применяют прямые бобышки. Когда диаметр трубопровода или свободное пространство в аппарате таковы, что невозможно погрузить воспринимающий элемент термометра на требуемую глубину, используют скошенные бобышки. Термометрический чувствительный элемент, установленный под углом, должен быть направлен навстречу потоку.

Требование достаточного погружения чувствительного элемента в измеряемую среду обусловлено его размерами (это относится, в частности, к термометрам сопротивления и термобаллонам манометрических термометров), а также стремлением к уменьшению разности между температурами чувствительного элемента и измеряемой среды.

После определения места установки термометрического чувствительного элемента в соответствии с материалами проектной документации и конкретными условиями на трубопроводе вырезают цилиндрическое или овальное отверстие (в зависимости от вида применяемой бобышки). Диаметр отверстия должен быть на 1— 2 мм больше диаметра d\ скошенной бобышки или диаметра d3 прямой бобышки (см. рис. 64). Скошенную бобышку подгоняют по наружному диаметру трубопровода до плотного прилегания скошенной поверхности.

Прямую бобышку устанавливают в отверстие, в трех местах электросваркой прихватывают к трубопроводу, проверяют -правильность ее положения и приваривают. Скошенную бобышку центрируют по отверстию вставленной в нее оправкой и приваривают. Вварку бобышек должен вести опытный сварщик. В отверстия приваренных бобышек ввертывают пробки на резьбе. Термометрические чувствительные элементы устанавливают после монтажа и продувки трубопровода перед его испытанием.

На вертикальном трубопроводе при восходящем потоке среды термоэлектрические термометры устанавливают на скошенной бобышке / (рис. 66), поджимая прокладку 2 поворотом штуцера 3 гаечным ключом. Головку 4 термоэлектрического термометра располагают крышкой вверх.

На аппаратах и трубопроводах с условным давлением не более 0,25 МПа монтируют термоэлектрические термометры и термометры сопротивления с подвижным штуцером.

Штуцер 2 (рис. 67)приваривают к трубе /, заложенной в кирпичную кладку. Длина трубы / на 300—500 мм меньше длины термопары L.

Фиксирующие ребра 7 обеспечивают неподвижность закладной трубы. На внутреннем конце трубы приваривают опору 6, на которую опирается защитная оболочка, в результате чего

При установке термобаллонов манометрических термометров (рис. 68) на аппаратах и трубопроводах с условным давлением до 6,4 МПа герметичность обеспечивают сальниковым уплотнением. Место для установки термобаллона должно быть выбрано так, чтобы обеспечить погружение его в измеряемую среду с припуском 50—60 мм. Требуемая длина погружения (в мм) указана на плоскости грани штуцера 4 или на втулке хвостовика. Защитный чехол 8 с отверстиями для улучшения теплообмена устанавливают при значительных скоростях движения среды в трубопроводе; при малой скорости движения среды его не ставят. Если условное давление в измеряемом объекте больше 6,4 МПа, чехол выполняют цельным и при установке термобаллона заливают инертной жидкостью с температурой кипения выше измеряв-мой. Жидкость, залитая между стенками термобаллона и защитного чехла, улучшает передачу тепла от измеряемой среды к тер-мобаллоиу и уменьшает инерционность показаний термометра.

Устанавливаемый термобаллон 7 вводят через бобышку 6 и ввертывают штуцер 4 с прокладкой 9, предварительно ослабив сальниковую гайку 2. Погрузив термобаллон на требуемую глубину, фиксируют его положение. Для этого ввертыванием сальниковой гайки 2 плотно сжимают между двумя разъемными шайбами 3 асбестовую уплотнительную набивку 5 и хвостовик /, достигая этим требуемую Герметичность.

Перед установкой описанных термометрических чувствительных элементов необходимо проверить соответствие условного давления, на которое рассчитана защитная арматура, действительному рабочему давлению измеряемой среды.

При уплотнении резьбовых соединений под опорные поверхности штуцеров устанавливают прокладки из паронита марки У — для воды и пара при температуре до 425 °С — или из маслоупор-ного паронита марки УВ и алюминия — для нефтепродуктов при температуре соответственно до 325 и 550 °С.

Перед установкой термометрических чувствительных элементов проверяют целостность арматуры, сопротивление изоляции между электрическими частями и корпусом, соответствие материала защитной оболочки измеряемой среды.

Телескопы радиационных пирометров устанавливают на визирных трубках, замурованных в кирпичных стенках печи, если излучение непрозрачного светящегося пламени в отверстии трубки близко к излучению абсолютно черного тела.

При измерении температуры газовой среды применяют калильные трубки из карборунда (рис. 69). Калильную трубку 5 устанавливают в закладной трубе 10, набивая в пространство между ними асбестовый шнур 9. Закладную трубу приваривают к металлической облицовке; закрытый конец калильной трубки должен выступать в рабочее пространство па 20—50 мм. Через штуцер 7 по шлангу 8 для охлаждения вводят очищенный воздух под напором 1000 Па при температуре до 30 °С. Такую установку применяют для измерения температуры до 1200 °С при температуре окружающей среды до 100 °С; при больших значениях температуры окружающей среды телескоп / помещают в кожух, через который непрерывно пропускают охлаждающую воду.

4. МОНТАЖ ОТБОРНЫХ УСТРОЙСТВ ДЛЯ ИЗМЕРЕНИЯ РАСХОДА

Монтаж сужающих устройств. Конструкции сужающих устройств и их установка должны соответствовать требованиям Правил 28—64. Сужающие устройства устанавливают на прямых участках трубопроводов постоянного диаметра, соблюдая определенную длину прямого участка перед сужающим устройством и после него. Обычно прямой участок характеризуется отношением его длины / к диаметру Ого отверстия трубопровода.

Установка и способ крепления сужающего устройства должны обеспечивать возможность его разборки с целью проверки. На трубопроводах диаметром /)2<>=$80 мм сужающее устройство рекомендуется устанавливать между двумя патрубками (рис. 70). Патрубки растачивают на расчетный размер Z>20- При установке должна быть обеспечена перпендикулярность входного торца сужающего устройства по отношению к его оси с точностью до 0,5°. Смещение оси отверстия относительно оси трубопровода диаметром Dzo^^OO мм должно быть не более 0,6 мм; диаметром

1 П \t\t- п и ачитпгмк П„ с\т £,Г\С\ гтгчА» от 200 до 500 мм — не более 1,0 мм; диаметром £>2о от 500 до 1000 мм — не более 2,0 мм; диаметром свыше 1000 мм — не более 3,0 мм.

Прямой участок трубопровода должен иметь круглое сечение: при измерении диаметра отверстия не менее чем в четырех диаметральных направлениях вблизи сужающего устройства и на расстоянии 2D2o от него результаты отдельных измерений не должны отличаться от расчетного значения более чем на 0,3%. Внутренний диаметр трубопровода за сужающим устройством на том же расстоянии от него не должен отличаться от расчетного более чем на 2%. На внутренней поверхности указанных участков не должно быть уступов, наростов, сварных швов, заметных на глаз.

Отбор перепада давления может производиться через кольцевые камеры или отдельные отверстия. У сопла Вентури отбор перепада давления производят только через кольцевые камеры.

На рис. 71 показан в собранном виде узел сужающего устройства при измерении расхода стандартной диафрагмой с кольцевыми камерами. На трубопроводе готовят место установки диафрагмы. На обрезанные концы трубопровода заподлицо с его торцами насаживают фланцы ‘ так, чтобы расстояние между ними равнялось толщине камерной установки вместе с прокладками. Выверяют их положение, прихватывают и приваривают. Затем проверяют правильность положения диафрагмы 2 в кольцевых камерах 1 и 4; острая кромка диафрагмы должна бытьнаправлена в сторону плюсовой камеры. Уточнив направление потока в трубопроводе, плюсовую камеру устанавливают навстречу потоку так, чтобы направление стрелки совпадало с направлением потока. Во впадины камер вкладывают прокладки 3 и 5 и устанавливают диафрагму между фланцами так, чтобы выступы во фланцах вошли во впадины камер / и 4, а прокладки не сбились со своего места.

В этой конструкции происходит самоцентровка диафрагмы 2 в камере 1, а также камер между собой и фланцами. Фланцы центрируют по наружному диаметру трубопровода, что обеспечивает требуемую соосность между отверстиями диафрагмы и трубопровода. После этого фланцы стягивают болтами.

При установке сужающего устройства во фланцах с гладкой уплотнителыюй поверхностью, т. е. без посадочного места, центрирование диафрагмы и прокладок производят исходя из равенства зазоров между болтами и поверхностью камер. Прокладки 5 должны иметь диаметр отверстия, равный £>го- Если они выступают в живое сечение трубопровода, измерение расхода будет неправильным.

При измерении расхода жидкости на горизонтальных или наклонных участках трубопровода соединительные линии подключают к нижней половине сужающего устройства, а дифманометр располагают ниже (рис. 74). При необходимости расположить дифманометр выше сужающего устройства в верхних точках линий устанавливают газосборники 6 (показано пунктиром).

При измерении расхода пара и жидкостей с температурой выше 120 °С вблизи сужающего устройства устанавливают уравнительные сосуды, которые соединяют с сужающим устройством трубками, расположенными горизонтально; сосуды должны быть установлены на одном уровне (рис. 75, а). На вертикальных участках трубопровода боковые трубки при измерении расхода пара располагают на уровне верхнего отверстия для отбора перепада давления, а при измерении расхода горячих жидкостей — на уровне нижнего отверстия (рис. 75, б).

Монтаж расходомеров постоянного перепада и счетчиков количества вещества.Ротаметры с электрической и пневматической системами передачи показаний на расстояние устанавливают на вертикальных участках трубопроводов при г движении измеряемой среды снизу вверх,

г Условное давление в трубопроводах до 6,4 и 16 МПа, длина прямых участков до и после расходомера не менее 10D.

На трубопроводах с диаметром условного прохода, равным 8 мм, ротаметры монтируют на ниппельном соединении, а с диаметром от 20 до 70 мм — на фланцевом.

Если диаметр трубопровода больше, чем отверстие присоединительных фланцев, датчик / помещают между двумя конусными переходами 2 (рис. 78), а запорную арматуру устанавливают на основном трубопроводе до и после конических патрубков. При установке и креплении ротаметров положение корпуса выверяют строго по отвесу. Ротаметры и счетчики количества вещества монтируют с обводной линией 4 и запорными органами 3, позволяющими демонтировать и отключать датчики па время поверки и ремонта.

Сечение трубопровода в месте установки счетчика должно быть заполнено измеряемой жидкостью. Если счетчики ставят на конце трубопровода с открытым сливом, то конец трубопровода после прямого участка за счетчиком должен быть поднят выше уровня счетчика. При наличии механических примесей в жидкости перед счетчикам ставят металлические фильтры корзиночного типа. Направление потока через счетчик должно соответствовать направлению стрелки, нанесенной на корпусе прибора.

Объемные счетчики жидкости и газа более чувствительны к загрязнением, чем скоростные, поэтому установка фильтров перед ними обязательна. Счетчики монтируют после монтажа трубопровода, продувки и очистки его от окалины и грязи.

Источник