ВВЕДЕНИЕ

Возведение и разборка зданий (панелей наружных и внутренних стен, перегородок, чердачных рам, колонн и т.д.) производятся с применением монтажной оснастки (подкосов, растяжек, упоров, кондукторов и т.д.).

После подачи краном к месту установки сборных элементов осуществляются с помощью монтажной оснастки операции по их выверке и временному закреплению. Временное закрепление сборных элементов при разборке зданий производится перед разрушением постоянного закрепления сборных элементов.

Временное закрепление сборного элемента может осуществляться несколькими способами, с применением различных типов оснастки.

От правильного выбора оснастки, ее технического уровня и качества изготовления зависит не только точность и трудоемкость монтажа сборных элементов, но и безопасность монтажных и демонтажных работ.

Выбор и оценка оснастки производятся по техническим характеристикам и технико-экономическим показателям. Кроме того, при анализе и выборе оснастки учитывают конструктивные особенности, универсальность и безопасность применения оснастки.

Монтажную оснастку проектируют с составлением рабочих проектов, которые разрабатывают по правилам государственных стандартов Единой системы конструкторской документации (ЕСКД). При проектировании выполняются расчеты на прочность.

Монтажная оснастка изготавливается машиностроительными заводами (например, Ржевский экспериментальный механический завод, Тверской завод строительной техники, завод ООО «Балатон») и собственными силами строительных организаций.

Монтажную оснастку изготавливают по техническим условиям (ТУ), в которых наряду с другими указывают сведения о применяемых металлах, сварочных материалах, требования по контролю сварки, браковочные показатели. Изготовление монтажной оснастки производится по технологическим картам (ТК). Изготовленную оснастку подвергают испытаниям на заводе-изготовителе, маркируют — снабжают клеймом или металлической биркой с указанием номера и даты испытаний.

Монтажная оснастка сопровождается паспортом, содержание которого зависит от назначения, вида и конструктивной сложности.

В настоящем документе приводятся классификация и описание типов оснастки, технические требования и технические характеристики, рассматриваются конструктивные особенности и способы применения оснастки.

Настоящий документ предназначен для оказания помощи инженерно-техническим работникам проектных, проектно-технологических и строительных организаций в выборе типоразмеров оснастки, в разработке, изготовлении и использовании монтажной оснастки.

При разработке документа использованы результаты научно-исследовательских и опытно-конструкторских разработок ЦНИИОМТП и других институтов в области строительства, а также нормативные, методические и справочные документы, указанные в разделе 2.

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий методический документ распространяется на оснастку, применяемую для временного закрепления сборных элементов при монтаже и демонтаже панельных и панельно-каркасных жилых и гражданских зданий.

2 НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

ГОСТ 2.601-2006. ЕСКД. Эксплуатационные документы.

ГОСТ 5264-80*. Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры.

ГОСТ 11534-75*. Ручная дуговая сварка. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры.

ГОСТ 7505-89. Поковки стальные штампованные. Допуски, припуски и кузнечные напуски.

ГОСТ 7829-70*. Поковки из углеродистой и легированной стали, изготовляемые ковкой на молотах. Припуски и допуски.

ГОСТ 15150-69*. Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды.

ГОСТ 24259-80. Оснастка монтажная для временного закрепления и выверки конструкций зданий. Классификация и общие технические требования.

СНиП 2.01.07-85* Нагрузки и воздействия.

СНиП 12-04-2002. Безопасность труда в строительстве. Часть 2. Строительное производство.

ВСН 202-90. Инструкция по монтажу 22-этажных крупнопанельных жилых домов из компоновочных объемно-планировочных элементов (КОПЭ-85), возводимых ДСК-2. Главмосстрой.

Строительный каталог. СК-5. Раздел 59. Ручной и механизированный инструмент, оснастка, вспомогательное оборудование для строительно-монтажных работ. — М.: ГУЛ ЦПП, 2001.

Сухачев В.П., Каграманов Р.А. Средства малой механизации для производства строительно-монтажных работ: Справочник строителя. — М.: Стройиздат, 1989.

3 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К ОСНАСТКЕ

Оснастка подразделяется по назначению на:

удерживающую — подкос, растяжка, распорка, стойка;

ограничивающую — упор, фиксатор;

универсальную (удерживающую и ограничивающую) — связь, кондуктор.

Закрепление с помощью монтажной оснастки наружных и внутренних панелей производится, как правило, в двух симметрично расположенных точках. В отдельных случаях сборочный элемент (например, панель-вставка шириной до 1,5 м) может быть закреплен с помощью монтажной оснастки (например, подкоса) в одной точке.

Одно приспособление монтажной оснастки (например, кондуктор) может быть использовано для закрепления одновременно нескольких сборочных элементов (например, трех или четырех колонн).

Удерживающая оснастка при свободной установке сборочных элементов обеспечивает их закрепление, выверку и установку в проектное положение. Закрепление осуществляется за монтажные петли или с помощью анкеров и струбцин. Выверка и установка сборочных элементов в проектное положение производятся винтовыми механизмами оснастки. Контроль точности установки сборочных элементов в проектное положение выполняется геодезическими приборами, а также приспособлениями — отвесом, уровнем и т.п.

Ограничивающая оснастка предотвращает перемещение сборочных элементов в проектном положении в одном или нескольких направлениях в пределах допуска.

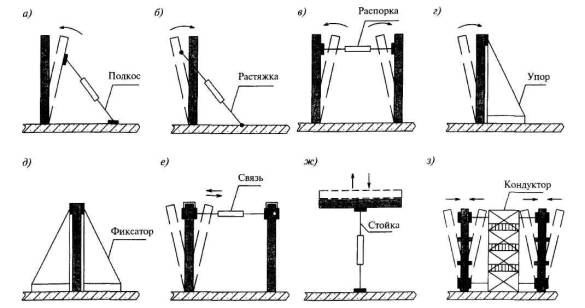

На рис. 1 показаны принципиальные схемы монтажной оснастки. Сборочные элементы (панели стен, колонны) в проектном положении показаны затененными. Пунктиром условно обозначено положение сборочных элементов в процессе монтажа и выверки. Стрелки показывают перемещение сборочных элементов.

Рис. 1. Схемы монтажной оснастки

Подкос — линейная жесткая монтажная оснастка, работает на сжатие, показан на рис. 1,а; растяжка — линейная монтажная оснастка, работает на растяжение, может быть гибкой — рис. 1,б; распорка — линейная жесткая монтажная оснастка для двух сборочных элементов, работает на сжатие, предотвращает их перемещение внутрь — рис. 1,в; упор — плоскостная жесткая монтажная оснастка, работает на сжатие, предотвращает перемещение сборочного элемента в продольном или поперечном направлении — рис. 1,г; фиксатор — плоскостная жесткая монтажная оснастка, работает на сжатие, предотвращает перемещение сборочного элемента в поперечном направлении — рис. 1,д; связь — линейная горизонтальная жесткая монтажная оснастка, работает на сжатие и растяжение- рис. 1,е; стойка — линейная вертикальная жесткая монтажная оснастка, разновидность подкоса и распорки, работает на сжатие — рис. 1,ж; кондуктор — пространственная жесткая монтажная оснастка для одного или нескольких сборочных элементов, работает на сжатие и растяжение — рис. 1,з.

Упор, фиксатор и кондуктор в отличие от других видов оснастки обладают собственной устойчивостью.

Оснастка изготавливается по техническим условиям, включающим, в том числе, изложенные ниже технические требования.

Монтажная оснастка должна быстро, с небольшими затратами труда и безопасно устанавливаться и сниматься. Конструкцию оснастки рекомендуется предусматривать ремонтопригодной, с взаимозаменяемостью узлов и деталей.

Монтажная оснастка должна обеспечивать быстрое, нетрудоемкое и безопасное выполнение операций по временному закреплению сборочных элементов, в том числе устойчивость их до закрепления по проекту, выверку, исключение возможности заклинивания или самопроизвольного раскрепления.

Монтажная оснастка должна обеспечивать точность выверки сборочных элементов согласно проекту, то есть по расчету геометрической точности.

Проектировать стальные конструкции оснастки следует согласно СНиП II -23-81*.

Несущие детали оснастки должны быть рассчитаны на сочетание следующих нагрузок:

от массы монтируемых сборочных элементов и собственной массы оснастки — с коэффициентом надежности по нагрузке 1,1;

от усилий в регулировочных винтах при выверке сборочных элементов — с коэффициентом надежности по нагрузке 1,2;

от воздействия ветра — с коэффициентом надежности по нагрузке 1,3 (по СНиП 2.01.07-85*).

При расчете деталей из стального каната следует принимать коэффициент надежности по назначению не менее 3. При огибании стальным канатом деталей оснастки отношение диаметра огибаемой детали к диаметру каната должно быть не менее 4.

Изготавливать оснастку следует в климатическом исполнении с учетом положений ГОСТ 15150-69*.

Не указанные в чертежах предельные отклонения размеров при изготовлении деталей оснастки следует принимать:

при механической обработке — по 14 квалитету (класс точности — средний);

при штамповке — по ГОСТ 7505-89;

Сварные соединения должны удовлетворять требованиям ГОСТ 5264-80* и ГОСТ 11534-75*.

Усилия на рукоятках винтовых механизмов оснастки не должны превышать 160 Н (16 кгс).

Масса оснастки, устанавливаемой вручную, не должна превышать:

подкосов, растяжек и связей при длине до 3 м — 18 кг; при длине до 6 м — 35 кг; распорок — 5 кг, струбцин — 7 кг, кондукторов — 50 кг. Масса отдельных деталей оснастки, собираемой вручную, должна быть не более 20 кг.

4 АНКЕРЫ, СТРУБЦИНЫ

Анкеры и струбцины в качестве съемных грузозахватных приспособлений применяются, как правило, совместно с подкосами, растяжками и связями в тех случаях, когда нет возможности использовать монтажные петли (петли отсутствуют, утоплены или по другим причинам). Струбцина может использоваться самостоятельно, например для временного соединения наружной и внутренней стен при сварке их закладных деталей. Струбцину закрепляют, как правило, в верхней точке, надевая на вертикальную панель сверху, а анкер закрепляют в нижней точке, в панели перекрытия.

Источник

Средства выверки и временного крепления конструкций

Выверка и временное крепление конструкций являются ответственными этапами монтажного процесса, обеспечивающими надежность работы здания или сооружения.

Выверка – это операция, обеспечивающая приведение конструкции в проектное положение. Она может быть визуальной и инструментальной.

Визуальную производят при высокой точности стыкуемых поверхностей (используются стальные рулетки, шаблоны, рулетки и другие инструменты).

Инструментальную производят при помощи различных инструментов: теодолитов, нивелиров, лазерных приборов и устройств. Инструментальная выверка требует применения средств, обеспечивающих перемещение монтируемых конструкций п лане по высоте и вертикали (специальные виды кондукторов, рамно-шарнирных индикаторов, связевых систем, упоров, ограничителей и пр.).

Современные средства, применяемые при монтаже можно разделить по характеру взаимодействия на две схемы: жесткую и регулируемую. Общим для этих схем является комплексное применение ограничивающих устройств. Одной из важных задач по сборке зданий является получение заданной геометрической точности на стадии установки. Не менее важной задачей является создание систем, обеспечивающих не только высокий класс точности, но и способствующих снижению трудовых затрат и кранового времени на их установку.

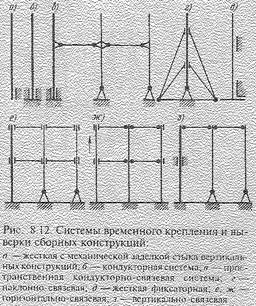

Используют следующие системы крепления и выверки:

— жесткую с механическим зацеплением стыка, применяемую при монтаже вертикальных конструкций;

— кондукторную, обеспечивающую приведение элемента в проектное положение с помощью механических домкратов;

— пространственную кондукторно-связевую, основанную на фиксации в проектном положении базового элемента с присоединением с помощью пространственных горизонтальных связей послед. элементов;

— наклонно-связевую с использованием связей в различных уровнях;

— жесткую фиксаторную, основанную на использовании фиксируемых механических ограничителей;

— горизонтально-связевую, с использованием монтажных цепей , при которых положение каждого элемента определяется ограничивающими устройствами, связанными с ранее установленными элементами;

— вертикально-связевую, основанную на использовании пространственных горизонтальных связей на различных по высоте уровнях.

С целью индустриализации процесса используют специальные инвентарные клиновые вкладыши, а также винтовые домкраты, которые позволяют при меньших усилиях и трудозатратах производить более качественную выверку и временное крепление колонн, но обязательно при этом колонны должны поддерживаться краном, что ведет к потере производительности кранов.

Снижение монтажного цикла достигается путем использования различных кондукторных систем. Кондукторы устанавливают и крепят на стаканы фундаментов или оголовки ранее смонтированных колонн, что позволяет установить в них колонны с последующей растроповкой. Кран при этом освобождается.

Одиночные кондукторы оснащаются домкратами (приведение колонны в проектное положение). Снимается при достижении бетоном в стыке не менее 50% прочности. Для сварочных работ кондуктор оснащается специальной площадкой.

Простейшими средствами для временного крепления и выверки колонн служат подкосы и струбцины, которые шарнирно соединяются с хомутами и основанием конструкции.

Плоские кондукторы используют для монтажа рам.

Рамно-шарнирный индикатор состоит из плавающей шарнирной рамы с системой смонтированных на ней хомутов-упоров , связей, тяг и фиксаторов.

Для монтажа каркасных зданий используется 4 шарнирно-связевых кондуктора, которые объединяются горизонтальными связями в продольном и поперечном направлении.

При монтаже элементов крупнопанельных зданий наибольшее применение нашли индивидуальные ограничивающие устройства наклонно-связевых систем. Монтажное оснащение включает систему подкосов, струбцин и шаблонов, обеспечивающую установку элементов в проектное положение путем присоединения их к ранее установленным элементам. Связи при монтаже навешиваются на верх панелей. При наличии технологических отверстий в панелях применяют связи-стабилизаторы. Их выполняют в виде штанг со специальным винтовым зажимом для кркпления к панели.

Источник