- Оптический кабель самонесущий подвесной

- Применение самонесущих оптических кабелей

- Выбор самонесущего кабеля

- Конструкции самонесущего кабеля

- Требования к производству

- Особенности проектирования

- Прокладка самонесущих оптических кабелей

- Самонесущий оптический кабель: что это и где применяется

- Что такое самонесущий оптический кабель?

- Варианты конструкций самонесущего ВОК

- Как правильно выбрать самонесущий оптический кабель?

- Как производится подвеска самонесущего ВОК?

- Где применяется самонесущий оптический кабель

- Где купить качественный самонесущий ВОК для проекта

- Оптоволоконные кабели связи. Как это делается

- Условная классификация

- Кабель для прокладки внутри зданий

- Небронированный канализационный кабель

- Бронированный канализационный кабель

- Кабель для укладки в грунт

- Подвесной самонесущий кабель

- Оптический кабель с тросом

- Подводный оптический кабель

- Производство

- Изготовление оптоволоконной нити

- Изготовление кабеля

- Вывод

Оптический кабель самонесущий подвесной

Стандартный подвесной самонесущий (кабель ДПТ)

Стандартный подвесной самонесущий (кабель ДПТс)

Легкий подвесной самонесущий (кабель ДОТа)

Легкий подвесной самонесущий (кабель ДОТс)

Оптический кабель самонесущий металлический (ОКСМ)

Существует 2 типа самонесущих кабелей:

- Самонесущие изолированные провода (СИП). Применяются для передачи и распределения электроэнергии в воздушных силовых и осветительных сетях.

- Самонесущие оптические кабели. Применяются для передачи оптических сигналов в линиях связи.

Оба типа кабелей называются самонесущими потому, что силовой элемент, опора кабеля, находится непосредственно внутри конструкции. В отличие от кабеля с выносным силовым элементом, где опорный трос находится за пределами модульной конструкции и «несет» все остальные части кабеля на себе.

Применение самонесущих оптических кабелей

В настоящее время подвес волоконно-оптического кабеля по существующим опорам ЛЭП — самый распространённый способ строительства магистральных сетей ВОЛС. Данный способ оправдан по причине высокой скорости строительства линии и не требует применения большого количества специальной техники. Самонесущий оптический кабель применяется для подвеса:

- на опорах линий связи;

- на опорах линий электропередач;

- между зданиями и сооружениями;

- на контактной сети железных дорог, в том числе при особо высоких требованиях по устойчивости к внешним электромагнитным воздействиями.

Выбор самонесущего кабеля

Правильно подобранный и смонтированный кабель обеспечит стабильную передачу сигнала в течение всего срока эксплуатации.Важно помнить, что подвесной кабель в течение всего срока службы подвергается различным воздействиям внешних атмосферных факторов: дождя, солнца, ветра, обледенения. Это не тот случай, когда кабель проложен в кабельной канализации или закопан в землю, и с ним уже ничего не происходит. Нередко нагрузки бывают критическими, максимально допустимыми.

Но чаще всего обрывы кабеля на опорах случаются по причине неправильного подбора конструкции или арматуры. Примеров неправильного подбора множество и цена ошибки высока. Корректно подобранная система «кабель-арматура» обеспечит необходимую работоспособность сети.Параметры, которые нужно учитывать при выборе подвесного самонесущего оптического кабеля:

- климатические особенности зоны, в которой будет подвешен самонесущий кабель;

- тип линии электропередач:

— опоры освещения, между домами (ЛЭП 0,4 – 10 кВ),

— ЛЭП 10 – 35 кВ (сети МРСК),

— ЛЭП 35 кВ и выше (сети ФСК),

Конструкции самонесущего кабеля

Завод Инкаб производит 5 конструкций самонесущего ОК для строительства подвесных ВОЛС. Все конструкции, кроме ОКСМ, являются диэлектрическими.

ДПТ — стандартный подвесной самонесущий кабель, усиленный арамидными нитями и двойной оболочкой. Аттестован к применению на объектах ОАО «ФСК ЕЭС России» и ОАО «Холдинг МРСК». Применяется для подвеса на ЛЭП от 35 кВ и выше. ДПТ — самый надежный из подвесных кабелей и обладает двойной прочностью на разрыв. Допустимая растягивающая нагрузка до 100 кН.

ДПТс — конструкция отличается от предыдущей применимыми упрочняющими нитями, в данном случае используются стеклонити — это снижает стоимость, но увеличивает габариты и вес конструкции. Применяется для подвеса на ЛЭП до 35 кВ. Допустимая растягивающая нагрузка до 15 кН.

ДОТа, ДОТс — легкий подвесной самонесующий кабель, промежуточная оболочка отсутствует. Эти конструкции более экономичны, чем ДПТ и ДПТс. Отличаются также применением арамидных (ДОТа) или стеклонитей (ДОТс). Применяются для подвеса на ЛЭП до 35 кВ. Выпускаются с допустимой растягивающей нагрузкой от 1,5 до 10 кН. Конструкции на 3 кН рекомендованы МРСК для подвеса на ЛЭП до 10 кВ.

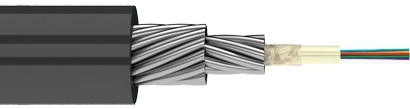

ОКСМ — единственная металлическая конструкция в данной категории. На стальной оптический модуль наложен один или несколько повивов стальных проволок. ОКСМ обладает наибольшей растягивающей нагрузкой (до 125 кН) и применяется при большом расстоянии между опорами (например, при переходах через реки или ущелья).

Кроме стандартной полиэтиленовой оболочки (П), кабели могут быть изготовлены в модификации нг(А)-HF и Э:

- нг(А)-HF — оболочка кабеля изготавливается из полимерного материала, не распространяющего горение при групповой прокладке, с низким дымовыделением, безгалогенного (Класс ПРГП1). Применение негорючей оболочки ограничено по МДРН, температуре монтажа (до –100°C) и рекомендовано только на заходы в подстанции, здания и сооружения.

- Э — оболочка из трекингостойкого материала, необходимо применять в случае воздействия на кабель электрического поля с потенциалом 12–25 кВ.

Требования к производству

Учитывая эксплуатационные особенности подвесных самонесущих кабелей, все конструкции Инкаб проходят периодические и типовые испытания на стойкость к механическим нагрузкам и воздействиям окружающей среды в соответствии с международным стандартом IEC 60794-1-2 (водонепроницаемость, циклическая смена температур, повышенная влажность, вибрации, растяжение, изгиб, кручение, удар, давление).

Особые испытания проходят конструкции, применяемые в проектах по строительству магистральных ВОЛС напряжением свыше 110 кВ. Требования к испытаниям конструкция для таких проектов регулируются стандартом ОАО ФСК ЕЭС СТО 56947007-33.180.10.175-2014 «Оптические неметаллические самонесущие кабели, натяжные и поддерживающие зажимы, муфты для организации ВОЛС-ВЛ на линиях электропередачи напряжением 35 кВ и выше. Общие технические условия».

В частности, существуют повышенные требования к испытаниям на механическую прочность, а именно:

- стойкость к максимально допустимой растягивающей нагрузке (50 циклов);

- затухание оптического сигнала в кабеле после воздействия 85% от разрывной нагрузки (такая нагрузка может значительно превышать максимально допустимую);

- стойкость к вибрациям (1 000 000 циклов);

- стойкость к низким вибрациям (100 000 циклов);

- стойкость к воздействию соленого тумана;

- стойкость к трекингу.

Особенности проектирования

Несмотря на то, что технология подвеса имеет много положительных качеств и позволяет строить ВОЛС быстрее, есть нюансы с точки зрения расчёта параметров, подбора марки, выбора арматуры и т. д.

Основные моменты, которые нужно учитывать на стадии проектирования подвесной ВОЛС:

- тщательный расчёт МДРН кабеля, расчёт стрел провеса и нагрузок при различных климатических условиях;

- расчёт на соблюдение допустимых наименьших изоляционных расстояний между ОКСН и фазными проводами, грозотросом и другими ОКСН;

- расчет дополнительных нагрузок на опоры;

- расчет наведенного потенциала электрического поля от фазных проводов;

- расчет вибрации и пляски проводов, выбор защитной арматуры;

- правильный выбор зажимов и сцепной арматуры.

Прокладка самонесущих оптических кабелей

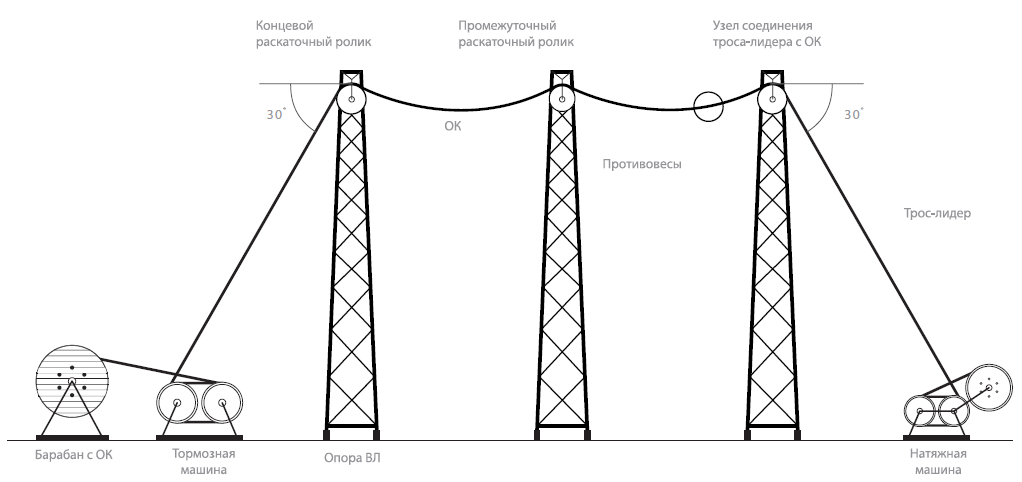

Классическая технология монтажа самонесущего подвесного кабеля включает в себя:

- Установку на опоры раскаточных роликов.

- Использование троса-лидера (прочной полимерной веревки или троса).

- Тяжение за трос для раскатки кабеля.

- Монтаж зажимов.

Рис. 1 Схема раскатки ОК.

Полезные cсылки:

Конфигуратор подвесных ВОЛС

Подбор оптического кабеля, муфт и комплектующих для строительства подвесных линий связи

Опросный лист (ОКСН)

Для подбора конструкции, соответствующей требованиям проекта

Интерактивная помощь в первичном подборе конструкции кабеля

Источник

Самонесущий оптический кабель: что это и где применяется

При строительстве оптоволоконных линий связи используются различные способы монтажа волоконно-оптического кабеля (ВОК). В зависимости от технических условий проекта и особенностей прохождения кабельной трассы выбирается прокладка в земле или подвеска на опорах и столбах. Одним из типов ВОК, применяемых для подвески, является самонесущий оптический кабель. Рассмотрим в статье характеристики, возможности и сферу применения самонесущего оптоволоконного кабеля.

Что такое самонесущий оптический кабель?

Самонесущий оптический кабель – это разновидность ВОК, предназначенная для подвески на опорах линий электропередачи, связи и освещения, на столбах и между отдельными зданиями.

Кабель отличается полностью диэлектрической конструкцией с силовыми элементами из стеклопрутка и дополнительной защитой стеклопластиковыми нитями. Силовые элементы обеспечивают высокую устойчивость к продольным растяжениям и раздавливающим нагрузкам.

Самонесущие ВОК рассчитаны на эксплуатацию в любых климатических условиях с температурами от -60О до +70О и максимальным уровнем влажности. Заполнение гидрофобным гелем предохраняет оптические модули от попадания влаги.

Варианты конструкций самонесущего ВОК

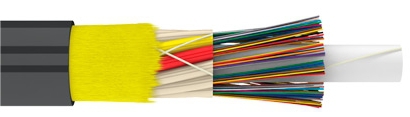

В проектах применяются два варианта конструктивного исполнения самонесущих волоконно-оптических кабелей:

- с двумя периферийными силовыми элементами из стеклопластиковых прутков. Модуль с оптическими волокнами размещен в центральной трубке, заполненной гидрофобным гелем для защиты от проникновения влаги. Внешняя оболочка изготовлена из высокоплотного полиэтилена.

Оптический самонесущий кабель с периферийными силовыми элементами CO-FTTHR8-1

- с центральным силовым элементом из стеклопластика. Оптические модули располагаются вокруг стеклопрутка во внутренней полиэтиленовой оболочке, наполненной водоотталкивающим гелем. ВОК дополнительно защищен каркасом из стеклопластиковых нитей. Для изготовления наружной оболочки используется полиэтилен высокой плотности.

Оптический самонесущий кабель с центральным силовым элементом ОКМС-0.22-8

Как правильно выбрать самонесущий оптический кабель?

При выборе самонесущего оптического кабеля для проекта необходимо рассматривать параметры конкретных моделей на соответствие техническим условиям для ВОЛС, выданным заказчиком.

Рассмотрим основные характеристики самонесущих ВОЛС:

- количество волокон – от 1 до 64 штук;

- максимальная нагрузка при натяжении – 0,8 – 8 кН;

- допустимое раздавливающее усилие – до 9 кН/100 мм;

- рабочий температурный диапазон;

- масса кабеля, кг/км;

- диаметр кабеля, мм;

- конструкция;

- наличие периферийного силового элемента.

Разумеется, следует принимать во внимание достоинства ВОК:

- полностью диэлектрическое исполнение;

- небольшой вес, благодаря отсутствию деталей из металла;

- любое число волокон;

- отсутствие необходимости в дополнительном металлическом тросе;

- простота монтажа;

- универсальность применения.

В каталоге АО «Компонент» можно подобрать оптимальный вариант самонесущего оптоволоконного кабеля для реализации своего проекта.

Как производится подвеска самонесущего ВОК?

Подвеска самонесущего ВОК производится с использованием специализированной арматуры: натяжных, поддерживающих и заземляющих зажимов, трубок, хомутов и анкерных крюков, при помощи которых обеспечивается требуемая высота подвеса и стрела провеса кабельной линии.

Натяжные зажимы дают возможность контроля уровня провисания отдельной секции. Крепления поддерживающей арматуры исключают необходимость применения специальных раскаточных роликов.

Алгоритм выполнения монтажных работ:

- проверка трассы и линейных опор;

- установка арматуры;

- раскатка при помощи трос-лидера и барабана;

- регулировка величины натяжения;

- монтаж оптических муфт.

Монтаж должен производиться квалифицированными специалистами с использованием монтажных таблиц для расчета силы натяжения и стрелы провеса.

Где применяется самонесущий оптический кабель

Самонесущий оптоволоконный кабель применяется при строительстве локальных и магистральных ВОЛС различного назначения и выполнении заходов волоконно-оптического тракта на объекты. Диэлектрическая конструкция исключает вероятность наводок и помех от электромагнитного поля, а также опасность искрообразования. Поэтому, самонесущий ВОК широко используется для монтажа на высоковольтных линиях электропередачи, на территории энергообъектов и промышленных предприятий, относящихся к пожаро- и взрывоопасной категории.

Где купить качественный самонесущий ВОК для проекта

Обращайтесь в АО «Компонент» для покупки качественного самонесущего волоконно-оптического кабеля для своего проекта. Сотрудники компании с удовольствием помогут вам подобрать лучший вариант ВОК, наиболее подходящий по условиям монтажа и характеристикам. При наличии рабочей документации можно заказать оптоволоконный кабель с нарезкой необходимыми строительными длинами.

Источник

Оптоволоконные кабели связи. Как это делается

В нескольких своих постах, опубликованных более года назад, я поднял такую интересную для многих и чем-то захватывающую тему, как магистральные оптоволоконные кабели связи, в частности, тему «подводной» оптики. Информация в данных публикациях была неполной, торопливой и разрозненной, так как статьи писались «на коленке» во время обеденного перерыва. Сейчас я бы хотел поделиться структурированным и, насколько это возможно, полным материалом по теме оптики, с максимумом вкусных подробностей и гик-порно, от которых на душе любого технаря станет тепло.

Внутри схемы, гифки, таблицы и много интересного текста.

Условная классификация

В отличие от всем нам знакомой витой пары, которая вне зависимости от места применения имеет примерно одну и ту же конструкцию, оптоволоконные кабели связи могут иметь значительные отличия исходя из сферы применения и места укладки.

Можно выделить следующие основные виды оптоволоконных кабелей для передачи данных исходя из области применения:

- Для прокладки внутри зданий;

- для кабельной канализации небронированный;

- для кабельной канализации бронированный;

- для укладки в грунт;

- подвесной самонесущий;

- с тросом;

- подводный.

Наиболее простой конструкцией обладают кабели для прокладки внутри зданий и канализационный небронированный, а самыми сложными — для прокладки в землю и подводные.

Кабель для прокладки внутри зданий

Оптические кабели для прокладки внутри зданий разделяют на распределительные, из которых формируется сеть в целом, и абонентские, которые используются непосредственно для прокладки по помещению к конечному потребителю. Как и витую пару, прокладывают оптику в кабельных лотках, кабель-каналах, а некоторые марки могут быть протянуты и по внешним фасадам зданий. Обычно такой кабель заводят до межэтажной распределительной коробки или непосредственно до места подключения абонента.

Конструкция оптоволоконных кабелей для прокладки в зданиях включает в себя оптическое волокно, защитное покрытие и центральный силовой элемент, например, пучок арамидных нитей. К оптике, прокладываемой в помещениях, есть особые требования по противопожарной безопасности, такие как нераспространение горения и низкое дымовыделение, поэтому в качестве оболочки для них используется не полиэтилен, а полиуретан. Другие требования — это низкая масса кабеля, гибкость и небольшой размер. По этой причине многие модели имеют облегченную конструкцию, иногда с дополнительной защитой от влаги. Так как протяженность оптики внутри зданий обычно невелика, то и затухание сигнала незначительно и влияние на передачу данных оно не оказывает. Число оптических волокон в таких кабелях не превышает двенадцати.

Также существует и своеобразная помесь «бульдога с носорогом» — оптоволоконный кабель, который содержит в себе, дополнительно, еще и витую пару.

Небронированный канализационный кабель

Небронированная оптика используется для укладки в канализации, при условии, что на нее не будет внешних механических воздействий. Также подобный кабель прокладывается в тоннелях, коллекторах и зданиях. Но даже в случаях отсутствия внешнего воздействия на кабель в канализации, его могут укладывать в защитные полиэтиленовые трубы, а монтаж производится либо вручную, либо при помощи специальной лебедки. Характерной особенностью данного типа оптоволоконного кабеля можно назвать наличие гидрофобного наполнителя (компаунда), который гарантирует возможность эксплуатации в условиях канализации и дает некоторую защиту от влаги.

Бронированный канализационный кабель

Бронированные оптоволоконные кабели используются при наличии больших внешних нагрузок, в особенности, на растяжение. Бронирование может быть различным, ленточным или проволочным, последнее подразделяется на одно- и двухповивное. Кабели с ленточным бронированием используются в менее агрессивных условиях, например, при прокладке в кабельной канализации, трубах, тоннелях, на мостах. Ленточное бронирование представляет собой стальную гладкую или гофрированную трубку толщиной в 0,15-0,25 мм. Гофрирование, при условии, что это единственный слой защиты кабеля, является предпочтительным, так как оберегает оптоволокно от грызунов и в целом повышает гибкость кабеля. При более суровых условиях эксплуатации, например, при закладке в грунт или на дно рек используются кабели с проволочной броней.

Кабель для укладки в грунт

Для прокладки в грунт используют оптические кабели с проволочной одноповивной или двухповивиной броней. Также применяются и усиленные кабели с ленточным бронированием, но значительно реже. Прокладка оптического кабеля осуществляется в траншею или с помощью кабелеукладчиков. Более подробно этот процесс расписан в моей второй статье по этой теме, где приводятся примеры наиболее распространенных видов кабелеукладчиков. Если температура окружающей среды ниже отметки в -10 о С, кабель предварительно прогревают.

В условиях влажного грунта используется модель кабеля, оптоволоконная часть которого заключена в герметичную металлическую трубку, а бронеповивы проволоки пропитаны специальным водоотталкивающим компаундом. Тут же в дело вступают расчеты: инженеры, работающие на укладке кабеля, не должны допускать превышения растягивающих и сдавливающих нагрузок сверх допустимых. В противном случае, сразу или со временем, могут быть повреждены оптические волокна, что приведет кабель в негодность.

Броня влияет и на значение допустимого усилия на растяжение. Оптоволоконные кабели с двухповивной броней могут выдержать усилие от 80 кН, одноповивные — от 7 до 20 кН, а ленточная броня гарантирует «выживание» кабеля при нагрузке не менее 2,7 кН.

Подвесной самонесущий кабель

Подвесные самонесущие кабели монтируются на уже существующих опорах воздушных линий связи и высоковольтных ЛЭП. Это технологически проще, чем прокладка кабеля в грунт, но при монтаже существует серьезное ограничение — температура окружающей среды во время работ не должна быть ниже — 15 о С. Подвесные самонесущие кабели имеют стандартную круглую форму, благодаря которой снижаются ветровые нагрузки на конструкцию, а расстояние пролета между опорами может достигать ста и более метров. В конструкции самонесущих подвесных оптических кабелей обязательно присутствует ЦСЭ — центральный силовой элемент, изготовленный из стеклопластика или арамидных нитей. Благодаря последним оптоволоконный кабель выдерживает высокие продольные нагрузки. Подвесные самонесущие кабели с арамидным нитями используют в пролетах до одного километра. Еще одно преимущество арамидных нитей, кроме их прочности и малом весе, заключается в том, что арамид по природе своей является диэлектриком, то есть кабели, изготовленные на его основе безопасны, например, при попадании молнии.

В зависимости от строения сердечника различают несколько типов подвесного кабеля:

- Кабель с профилированным сердечником — содержит оптические волокна или модули с этими волокнами – кабель устойчив к растяжению и сдавливанию;

- Кабель со скрученными модулями — содержит оптические волокна, свободно уложенные, кабель устойчив к растяжениям;

- Кабель с одним оптическим модулем – сердечник данного типа кабеля не имеет силовых элементов, поскольку они находятся в оболочке. Такие кабели обладают недостатком, связанным с неудобством идентификации волокон. Тем не менее, они обладают меньшим диаметром и более доступной ценой.

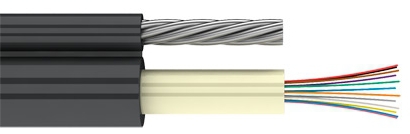

Оптический кабель с тросом

Оптические кабеля с тросом — это разновидность самонесущих кабелей, которые также используются для воздушной прокладки. В таком изделии трос может быть несущим и навивным. Еще существуют модели, в которых оптика встроена в грозозащитный трос.

Усиление оптического кабеля тросом (профилированным сердечником) считается достаточно эффективным методом. Сам трос представляет собой стальную проволоку, заключенную в отдельную оболочку, которая в свою очередь соединяется с оболочкой кабеля. Свободное пространство между ними заполняется гидрофобным заполнителем. Часто такую конструкцию оптического кабеля с тросом называют «восьмеркой» из-за внешнего сходства, хотя лично у меня возникают ассоциации с перекормленной «лапшой». «Восьмерки» применяют для прокладки воздушных линий связи с пролетом не более 50-70 метров. В эксплуатации подобных кабелей есть некоторые ограничения, например, «восьмерку» со стальным тросом нельзя подвешивать на ЛЭП. Надеюсь, объяснять, почему именно, не нужно.

Но кабели с навивным грозозащитным тросом (грозотросом) спокойно монтируются на высоковольтных ЛЭП, крепясь при этом к проводу заземления. Грозотросный кабель используется в местах, где есть риски повреждения оптики дикими животными или охотниками. Также его можно использовать на больших по дистанции пролетах, чем обычную «восьмерку».

Подводный оптический кабель

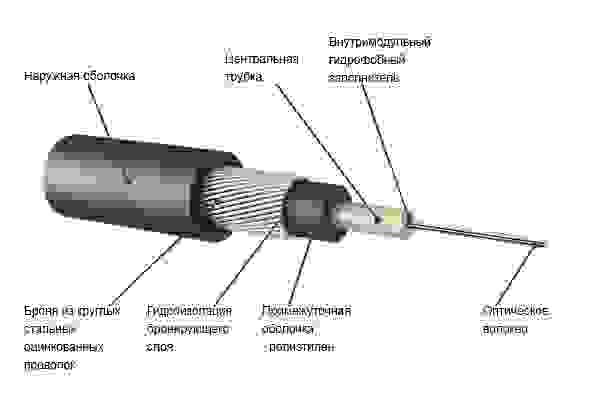

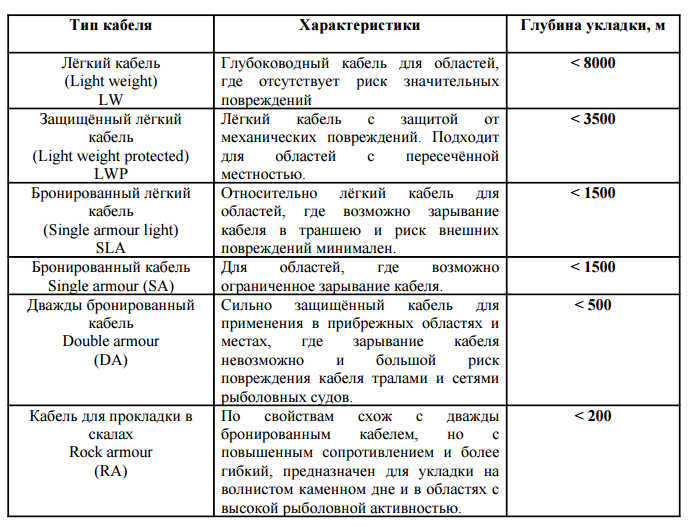

Данный тип оптических кабелей стоит в сторонке от всех остальных, так как прокладывается в принципиально иных условиях. Почти все типы подводных кабелей, так или иначе, бронированы, а степень бронирования уже зависит от рельефа дна и глубины залегания.

Различают следующие основные типы подводных кабелей (по типу бронирования):

- Не бронирован;

- Одинарное (одноповивное) бронирование;

- Усиленное (одноповивное) бронирование;

- Усиленное скальное (двухповивное) бронирование;

Подробно конструкцию подводного кабеля я рассматривал больше года назад вот в этой статье, поэтому тут приведу только краткую информацию с рисунком:

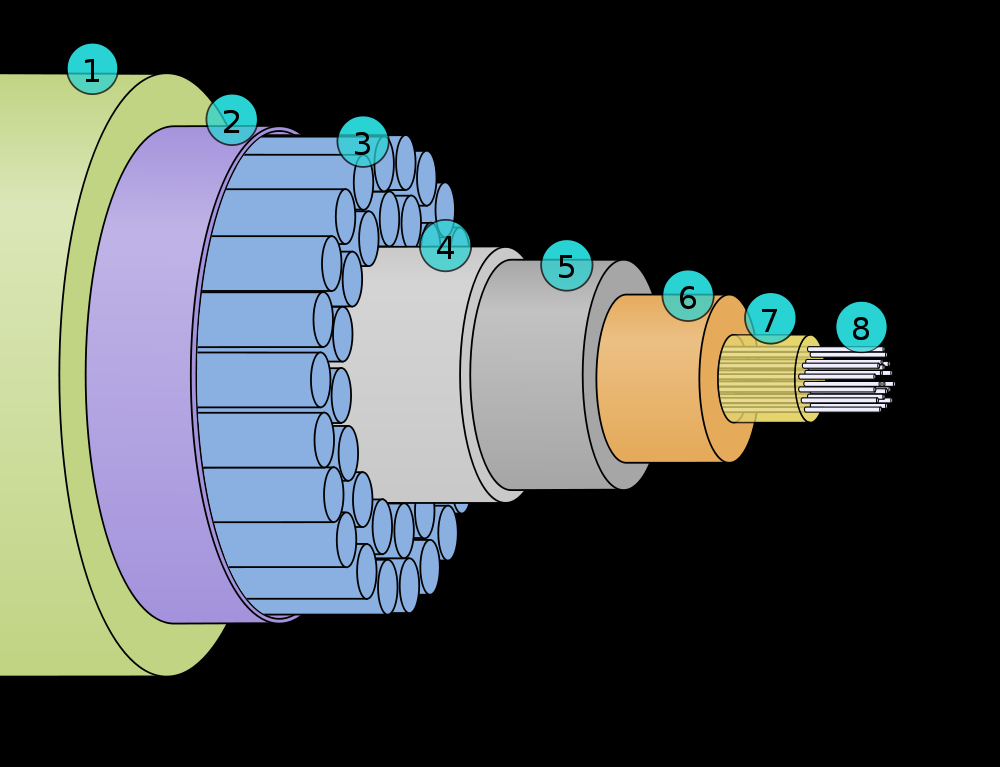

- Полиэтиленовая изоляция.

- Майларовое покрытие.

- Двухповивное бронирование стальной проволокой.

- Алюминиевая гидроизоляционная трубка.

- Поликарбонат.

- Центральная медная или алюминиевая трубка.

- Внутримодульный гидрофобный заполнитель.

- Оптические волокна.

Как не парадоксально, прямой корреляции бронирования кабеля с глубиной залегания нет, так как армирование защищает оптику не от высоких давлений на глубине, а от деятельности морских обитателей, а также сетей, тралов и якорей рыболовецких судов. Корреляция эта, скорее, обратная — чем ближе к поверхности, тем больше тревог, что явно видно по таблице ниже:

Таблица типов и характеристик подводных кабелей в зависимости от глубины укладки

Производство

Теперь, когда мы познакомились с наиболее распространенными видами оптоволоконных кабелей, можно проговорить и о производственном процессе всего этого зоопарка. Все мы знаем об оптоволоконных кабелях, многие из нас имели с ними дело лично (как абоненты и как монтажники), но как становится ясно из информации выше, оптоволоконные, в особенности магистральные, кабели могут серьезно отличаться от того, с чем вы имели дело в помещении.

Так как для прокладки оптоволоконной магистрали требуются тысячи километров кабеля, их производством занимаются целые заводы.

Изготовление оптоволоконной нити

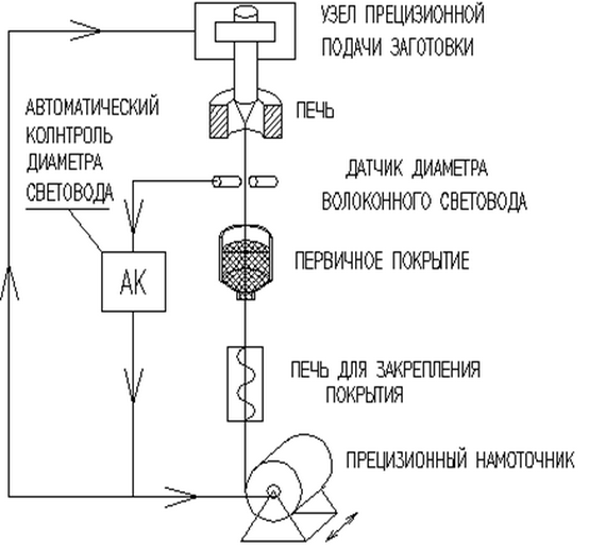

Все начинается с производства главного элемента — оптоволоконной нити. Производят это чудо на специализированных предприятиях. Одной из технологий производства оптической нити является ее вертикальная вытяжка. А происходит это следующим образом:

- На высоте в несколько десятков метров в специальной шахте устанавливается два резервуара: один со стеклом, второй, ниже по шахте, со специальным полимерным материалом первичного покрытия.

- Из узла прецизионной подачи заготовки или, проще говоря, первого резервуара с жидким стеклом, вытягивается стеклянная нить.

- Ниже нить проходит через датчик диаметра волоконного световода, который отвечает за контроль диаметра изделия.

- После контроля качества нить обволакивается первичным полимерным покрытием из второго резервуара.

- Пройдя процедуру покрытия, нить отправляется в еще одну печь, в которой полимер закрепляется.

- Нить оптоволокна протягивается еще N-метров, в зависимости от технологии, охлаждается и поступает на прецизионный намотчик, проще говоря, наматывается на бобину, которая уже и транспортируется как заготовка к месту производства кабеля.

Наиболее распространены следующие размеры оптоволоконного кабеля:

- C сердечником 8,3 мк и оболочкой 125 мкм;

- C сердечником 62,5 мк и оболочкой 125 мкм;

- C сердечником 50 мк и оболочкой 125 мкм;

- C сердечником 100 мк и оболочкой 145 мкм.

Оптику с диаметром сердечника в 8,3 мк качественно спаять в полевых условиях, без высокоточного оборудования или установки концентраторов, непросто или практически невозможно.

Огромное значение имеет контроль диаметра световода. Именно эта часть установки отвечает за один из главных параметров на всех этапах производства нити — неизменность диаметра конечного изделия (стандарт — 125 мкм). Из-за сложностей при сварке нитей любых диаметров, их стремятся сделать настолько длинными, насколько это возможно. Погонный метраж оптоволоконной «заготовки» на бобине может достигать десятков километров (да, именно километров) и более, в зависимости от требований заказчика.

Уже на самом предприятии, хотя это можно сделать и на стекольном заводе, все зависит от производственного цикла, бесцветную нить с полимерным покрытием для удобства могут перемотать на другую бобину, в процессе окрашивая ее в собственный яркий цвет, по аналогии со всем знакомой витой парой. Зачем? Во славу сата.. для быстрого различения каналов при, например, ремонте или сварке кабеля.

Изготовление кабеля

Теперь мы получили сердце нашего изделия — оптоволоконную нить. Что дальше? Дальше давайте посмотрим на схему такого себе среднестатистического подводного (да, мне они нравятся больше всего) кабеля в разрезе:

На заводе полученные оптические нити запускаются в станки, в совокупности своей образующие целый конвейер по производству какого-то одного типа кабеля. На первом этапе производства небронированных моделей, нити сплетаются в пучки, которые и составляют, в итоге, «оптический сердечник». Количество нитей в кабеле может быть различным, в зависимости от заявленной пропускной способности. Пучки, в свою очередь, сматывают в «тросс» на специальном оборудовании, которое, в зависимости от своей конструкции и назначения. Это оборудование может еще и покрывать полученный «тросс» гидроизолирующим материалом, чтобы предотвратить попадание влаги и потускнения оптики в будущем (на схеме обозван «внутримодульным гидрофобным заполнителем»).

Вот так проходит процесс скрутки собранных вместе пучков в трос на пермском заводе оптоволоконных кабелей:

После того, как в «тросс» было собрано необходимое количество пучков оптоволокна, их заливают полимером или укладывают в металлическую или медную трубку. Тут, на первый взгляд, кажется, что подводных камней нет и быть не может, но так как производитель стремится минимизировать количество соединений и швов, то все получается не совсем просто. Рассмотрим один конкретный пример.

Для создания трубки-корпуса, представленной на схеме выше как «центральная трубка», может использоваться огромная по длине лента из необходимого нам материала (сталь, либо же медь). Лента используется, чтобы не маяться со всем знакомым нам и очевидным прокатом, и сваркой по всей окружности стыка. Согласитесь, тогда у кабеля было бы слишком много «слабых» мест в конструкции.

Так вот. Металлическая ленточная заготовка проходит через специальный станок, натягивающий ее и имеющий с десяток-другой валиков, которые идеально ее выравнивают. После того, как лента выровнена, она подается на другой станок, где встречается с нашим пучком оптоволоконных нитей. Автомат на конвейере загибает ленту вокруг натянутого оптоволокна, создавая идеальную по форме трубку.

Вся эта, пока еще хрупкая, конструкция протягивается по конвейеру дальше, к электросварочному аппарату высокой точности, который на огромной скорости проводит сварку краев ленты, превращая ее в монолитную трубку, в которую уже заложен оптоволоконный кабель. В зависимости от тех. процесса, все это дело может заливаться гидрофобным заполнителем. Или не заливаться, тут уже все зависит от модели кабеля.

В целом, с производством все стало более-менее понятно. Различные марки оптоволоконного, в первую очередь, магистрального кабеля, могут иметь некоторые конструкционные отличия, например, по количеству жил. Тут инженеры не стали выдумывать велосипед и просто объединяют несколько кабелей поменьше в один большой, то есть такой магистральный кабель будет иметь не один, а, например, пять трубок с оптоволокном внутри, которые, в свою очередь, все также заливаются полиэтиленовой изоляцией и, при необходимости, армируются. Такие кабели называют многомодульными.

Одна из моделей многомодульного кабеля в разрезе

Многомодульные кабели, которые, в основной своей массе, и используются для протяженных магистралей, имеют еще одну обязательную конструктивную особенность в виде сердечника, или как его еще называют — центрального силового элемента. ЦСЭ используется как «каркас», вокруг которого группируют трубки с жилами оптоволокна.

К слову, пермский завод «Инкаб», производственный процесс которого представлен на гифках выше, со своими объемами до 4,5 тыс. километров кабеля в год — карлик, по сравнению с заводом того же инфраструктурного гиганта Alcatel, который может выдавать несколько тысяч километров оптоволоконного кабеля одним куском, который сразу же грузится на судно-кабелеукладчик.

Стальная трубка — это наименее радикальный вариант бронирования оптики. Для неагрессивных условий эксплуатации и монтажа часто применяют обычный изолирующий полиэтилен. Однако, это не отменяет того факта, что после изготовления такого кабеля его могут «обернуть» в бронирующую намотку из алюминиевой или стальной проволоки или тросов.

Бронирование кабеля с полиэтиленовой изоляцией на том же пермском заводе

Вывод

Как можно понять из материала выше, основным отличие различных видов оптоволоконного кабеля является их «обмотка», то есть то, во что упаковываются хрупкие стеклянные нити в зависимости от области применения и среды, в которой будет проводиться кабелеукладка.

Если вам понравился данный материал, то можете смело задавать вопросы в комментариях, опираясь на которые я постараюсь подготовить еще статью по этой теме.

Источник