- Mse-Online.Ru

- Монтаж газопроводов

- Особенности прокладки газопровода

- Разновидности газопроводов

- Основные составляющие газопровода

- Прокладка подземных газопроводов

- Прокладка надземных газопроводов

- Прокладка наружных и внутренних газопроводов

- Преимущества использования полиэтиленовых труб

- Ограничения использования полимерных труб

- Технология прокладки и правила сборки

- В заключение

- Видео по теме: Монтаж газопровода на фасаде

Mse-Online.Ru

Монтаж газопроводов

При монтаже газопроводов следует соблюдать следующие основные требования:

1) положение газопровода в плане и профиле должно соответствовать проектному;

2) на уложенном в траншею (или проложенном надземно) газопроводе должна быть сохранена изоляция поверхности труб;

3) стыковые и другие соединения труб должны быть прочны и герметичны;

4) газопровод должен прилегать плотно к естественному или искусственному основанию траншеи;

5) постель под газопроводом после его укладки должна быть сохранена;

6) между газопроводом и пересекаемыми подземными сооружениями должны быть выдержаны расстояния в соответствии с нормами.

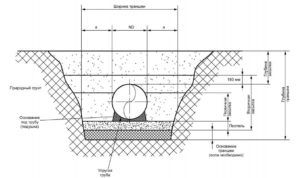

Траншею под газопровод подготовляют непосредственно перед его укладкой. Дно планируют и очищают от мусора, грязи, камней и прочих предметов.

Газопровод укладывают на естественное или искусственное основание плетями или секциями из отдельных труб, сваренных на бровке траншеи. Перед опусканием плетей или секций в траншею их изнутри очищают от грязи и окалины, закрывают концы секций или плетей инвентарными пробками, предохраняя трубы от засорения.

Опускание (или другое перемещение газопровода) производится с применением инвентарных мягких «полотенец», не нарушающих целостность антикоррозионной изоляции. Плети или секции опускают плавно, без рывков, ударов о стенки или дно траншеи, без резких перегибов газопровода в вертикальной или горизонтальной плоскостях.

В зимнее время газопровод укладывают на непромерзшее основание сразу вслед за отрытием траншеи. Если же газопровод укладывают на промерзшее основание в грунтах, не подверженных пучению, устраивают подсыпку мелким песчаным грунтом толщиной не менее 100 мм.

Под газопровод, прокладываемый в скальных и каменистых грунтах, устраивают подсыпку из мягкого местного или песчаного грунта толщиной не менее 200 мм.

Приямки для сварки неповоротных стыков газопровода, установки конденсатосборников, гидрозатворов и других сетевых устройств отрывают непосредственно перед монтажными работами. Засыпают приямки после испытания газопровода на прочность и проверки состояния его изоляции.

Монтаж газопроводов выполняют в такой последовательности: разрабатывают траншеи и котлованы, устраивая, если требуется, водоотлив; подчищают дно и стенки траншей и котлованов; роют приямки в местах сварки труб и изоляции стыков; устраивают естественное или искусственное основание под трубопровод; выполняют днища колодцев и камер; опускают трубы в траншею, укладывая их на основание; сваривают трубы, производя монтаж фасонных частей и установку арматуры; подбивают и присыпают трубопровод грунтом (кроме стыков); возводят стенки и перекрытия колодцев и камер; продувают трубопровод роздухом; испытывают трубопровод предварительно на прочность, проверяя качество сварных швов и фланцевых соединений; изолируют стыки; засыпают трубопровод; окончательно испытывают трубопровод после завершения строительно-монтажных работ.

В городских условиях, когда нельзя держать долгое время открытой траншею большой протяженности, трубопроводы монтируют на небольших участках — захватках. Траншею роют длиной, равной длине захватки. В этом случае и длина плети равна длине захватки. Собирают и сваривают трубы в плети вне пределов траншеи вдоль бровки, а затем стреловыми кранами или трубоукладчиками плети опускают на дно траншеи.

При коротких захватках целесообразно вести монтаж трубопровода, используя транспортные средства (монтаж «с колес»). Плети длиной 25—35 м (на величину захватки), подготовленные в заводских условиях и завезенные на строительную площадку на автомашинах со специальным прицепом, укладывают кранами в траншею непосредственно с автомашин.

Гидроизоляция стальных трубопроводов. Стальные трубопроводы, укладываемые в земле, подвержены коррозии из-за воздействия на них окружающей грунтовой среды. В результате действия почвенной коррозии и коррозии, вызываемой блуждающими токами, стенки труб могут быстро разрушиться на всю их толщину в относительно короткий срок.

Способы защиты металла труб от коррозии различны. Один из главных способов защиты — покрытие наружных поверхностей трубопроводов антикоррозионными материалами. Защитное покрытие должно быть водонепроницаемым, плотно прилегать к трубам, быть изолятором от электрических токов, прочным, способным сопротивляться механическим воздействиям (при засыпке траншей и при линейных температурных деформациях трубопровода) и в то же время быть эластичным, способным не давать трещин и не размягчаться до стекания при колебаниях температуры.

Антикоррозионное покрытие поверхностей стальных трубопроводов выполняют в основном в заводских условиях, а на строительном объекте наносят изоляцию только на стыки сварных трубопроводов, прошедших гидравлическое или пневматическое испытание на плотность и прочность, или исправляют возможные повреждения изоляции при транспортировании труб или их монтаже. Поскольку восстановление изоляции в условиях строительной площадки — работа сложная, следует особенно осторожно обращаться с изолированными трубами с момента их погрузки на заводе до укладки в траншею, имея в виду, кроме того, что битумные слои изоляции не обладают значительной механической прочностью.

Антикоррозионные покрытия выполняют на основе битума, полимерных материалов и др. Широко приют в качестве защитных покрытий битумные мастики. В состав изоляционного покрытия кроме мастик входят рулонные изоляционные материалы (полимерные) и оберточные (крафт-бумага).

В зависимости от коррозионной характеристики грунтов, в которые укладывается газопровод, определяется тип изоляции: нормальная, усиленная, весьма усиленная.

Грунтовка представляет собой смесь из бензина и битума в соотношении 1 :1,25 по массе или 1:3 по объему; изготовляется грунтовка на заводе и поставляется на строительный объект в герметической таре.

Грунтовку наносят на предварительно очищенную от окалины, грязи и ржавчины поверхность труб.

Трубы очищают механическим способом: электрическими и пневматическими щетками, скребками, пескоструйными аппаратами или вручную щетками до металлического блеска (однообразного стального цвета). Хорошая очистка поверхности труб — гарантия высокого качества антикоррозионного покрытия.

Слой грунтовки должен быть ровным, без пропусков, сгустков, подтеков и пузырей.

Мастику в условиях строительной площадки приготовляют в специальных битумоварочных котлах и наносят в горячем виде (температура не ниже 170° С) на слой сухой грунтовки с помощью лейки, растирая мастику снизу трубы полотенцем.

Стыки обертывают бризолом и крафт-бумагой по горячему слою мастики с нахлестом витков на 20— 30 мм. Внутренние слои можно выполнять без нахлеста. Обмотка должна плотно прилегать к покрытию без пустот и складок.

Установка линзового компенсатора. Линзовый компенсатор монтируют в колодце после установки задвижки, а затем его соединяют с газопроводом.

Компенсатор перед установкой осматривают (устанавливаемый компенсатор не должен иметь деформации) и в нижнюю часть компенсатора заливают состав, указанный в паспорте.

Перед установкой компенсатор или растягивают (при отрицательной температуре наружного воздуха), или сжимают (при положительной температуре наружного воздуха). После установки компенсатора в рабочее положение гайки на штангах отодвигают на величину, обеспечивающую полную компенсирующую его способность в соответствии с паспортными данными.

Конструкция колодцев может быть сборная или монолитная, но в любом случае колодцы должны быть водонепроницаемы. Чтобы обеспечить водонепроницаемость колодцев в грунтах, используют гидроизоляцию. Для этого наружные стены оклеивают борулином или оштукатуривают водонепроницаемым цементом на высоту 0,5 м выше предельного уровня грунтовых вод.

Сборные элементы колодцев соединяют на цементном растворе с затиркой швов. При строительстве кирпичных колодцев швы кладки с внутренней стороны расшивают и затирают цементным раствором.

До укладки газопровода в траншею устраивают днища колодцев, а после укладки труб и монтажа арматуры сооружают стены и перекрытия колодцев. Если в днище колодца предусмотрен приямок для сбора воды, уклон к нему должен быть не менее 0,03. Пазухи колодцев после засыпки песчаным грунтом поливают водой и послойно уплотняют.

Конденсатосборщики, предназначенные для сбора и последующего удаления из газопровода конденсата, а также для удаления влаги, попавшей в него при строительстве, при промывках и пр., устанавливают в нижних точках газопровода (низкого, среднего и высокого давления). Вода из газопроводов попадает в конденсатосборники самотеком. Периодически вода удаляется через специальные трубки, которые используются также для продувки газопроводов и выпуска газа при ремонте сетей газоснабжения. Размеры и конструкции конденсатосборников зависят от давления газа и количества конденсирующейся влаги.

Конденсатосборники поставляют на объект покрытыми антикоррозионной изоляцией. Конденсатосборник должен иметь номер, наваренный на корпус, и сопровождаться паспортом, в котором подтверждается его соответствие нормалям и требованиям технических условии на его изготовление и испытание.

К трубке конденсатосборника, устанавливаемого в местах распространения блуждающих токов, приваривают электрод для измерения разности потенциалов между землей и трубопроводом. В грунте вблизи конденсационной трубки устанавливается электрод заземления.

Задвижки диаметром 50 мм и более используют в качестве запорной арматуры на газопроводах всех давлений. С помощью задвижек регулируют также подачу газа. Задвижки применяют чугунные и стальные. На газопроводах давлением 3 кгс/см2 устанавливают параллельные задвижки, на газопроводах других давлений — клиновые.

Задвижки на газопроводах больших диаметров оборудуют редуктором с червячной передачей, пневматическим, гидравлическим или электрическим приводом. Для выравнивания давления по обе стороны задвижки монтируют обводной трубопровод, что облегчает подъем затвора.

При монтаже задвижки в колодце необходимо учитывать, что к ней должен быть свободный доступ.

Бронзовые, чугунные, стальные краны условным диаметром от 15 до 700 мм используют на подземных и надземных газопроводах в качестве отключающих устройств. Краны могут быть муфтовые и фланцевые. Краны применяют, как правило, со смазочным материалом, что обеспечивает их герметичность, устойчивость против коррозии, а также снижает износ уплотнительных поверхностей и облегчает поворачивание пробки.

Гидравлические затворы применяют в качестве отключающих устройств на газовых сетях низкого давления. Чтобы отключить газ на вводе в здание, в гидравлический затвор подают воду через трубку. Заполнив нижнюю часть гидрозатвора, вода прерывает поступление газа через гидрозатвор и потребитель отключается. Для последующего пуска газа воду из гидрозатвора удаляют продувкой.

На заводе-изготовителе гидрозатворы испытывают на прочность и плотность, что отмечается в его паспорте. Поверхность его, включая трубку для залива воды, покрывают гидроизоляцией.

Устанавливают гидрозатвор на плотный грунт или песчаную подготовку строго вертикально по отвесу. Трубку гидрозатвора, как и электрод заземления, выводят под ковер. Гидрозатворы снабжены устройствами для измерения разности потенциалов между газопроводом и землей.

Компенсаторы служат для снятия напряжений в газопроводе при его линейных измерениях — удлинении или укорочении в результате температурных колебаний грунта или изменения температуры газа, проходящего по газопроводу. Конструкции компенсаторов различны. Линзовый компенсатор, который может быть однофланцевым или двухфланцевым, соединяется с газопроводом на сварке или на фланцах.

Источник

Особенности прокладки газопровода

Прокладка газопровода является технически сложным и ответственным процессом, который должен проводиться обученными квалифицированными специалистами, и только по строго установленным правилам.

Разновидности газопроводов

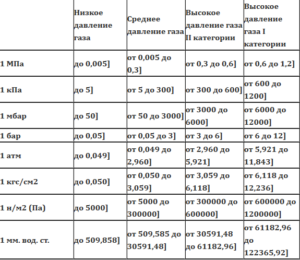

Газопроводные коммуникации классифицируются в зависимости от давления и расположения.

По уровню давления могут быть:

- низкого давления (до 5 кПа);

- среднего давления (до 0,3 Мпа);

- высокого давления (до 1,2 Мпа).

Газопроводные коммуникации со средним и высоким показателем давления предназначаются для подачи газа к предприятиям промышленного производства и газораспределительным станциям, поэтому целесообразно строить их как ресурс для крупного производства.

Газопровод низкого давления используется для подачи газа непосредственно в жилища, таким образом, строить его необходимо для населенных пунктов, жилых и общественных объектов.

По расположению могут быть следующего вида:

Монтаж каждого вида имеет свои особенности и нюансы. Выбор способа прокладки газопровода зависит от многих показателей, например, характерных свойств грунта, климатических условий.

Газопроводные коммуникации делятся на:

Магистральные газопроводы. Предназначаются для доставки газа на большие расстояния. На определенных расстояниях должны быть установлены газокомпрессорные станции, которые предназначены для поддержания давления.

Газопроводы распределительных сетей предназначены для подачи газа от газораспределительных станций к потребителям.

Основные составляющие газопровода

Голубое топливо поступает по газопроводам через специальные распределительные станции, где клапаны автоматических регуляторов должны снижать давление и обеспечивать его стабильный требуемый уровень.

Газопроводные сети состоят из:

- внутренней магистрали;

- наружной магистрали населенных пунктов;

- системы автоматизированного управления;

- средств электрохимической защиты;

- регуляторных пунктов.

Вариантов монтажа газопровода может быть несколько. Выбор способа монтажа зависит от многих параметров и конкретного случая. Учитываются климатические условия, застроенность участка и другие параметры.

Прокладка подземных газопроводов

Данный вид монтажа включает в себя прокладку газопровода под землей. Как правило, подобный монтаж требует заранее подготовленные вырытые траншеи. При этом следует учитывать глубину вырытого канала и проводки коммуникации согласно проекту, она должна быть не менее 0,8 м. При выборе месторасположения необходимо учитывать расстояние до зданий, сооружений и других коммуникаций (канализация, тепловая сеть). Нежелательно прокладывать подземный газопровод вблизи деревьев, поскольку их корневая система может затруднить его ремонт и эксплуатацию. При прокладке труб и сборки газового устройства таким способом следует учитывать следующие моменты:

- промежуток между газопроводом и другими подземными коммуникациями должен быть не менее 0,2 м;

- на участках пересечения с коммуникационными коллекторами газопроводные трубы нужно протягивать в футлярах;

- газовая магистраль размещается выше других инженерных сетей;

- футляры должны выводиться за пределы пересечения на расстояние не менее 0,2 м;

- с помощью гидроизоляционных материалов обрабатываются концы футляров.

Другим способом подземного монтажа является бестраншейный вариант прокладки. Подобный вариант является наименее затратным. Преимущества бестраншейного способа прокладки газопровода в следующем:

- яуменьшает финансовые затраты на устройство газопровода;

- снижает время проведения монтажа.

Подземный способ прокладки газопровода является наиболее безопасным, однако реализация такого монтажа обходится дороже.

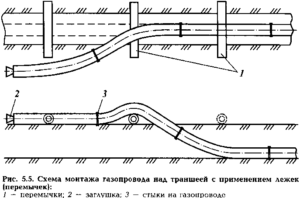

Прокладка надземных газопроводов

Стоимость прокладки наземного газопровода существенно ниже подземного способа. При данном варианте монтажа, трубы укладываются на специальные опоры. Надземные газовые магистрали удобны для осмотра и ремонта, менее опасны в случае утечки газа и в отношении попадания газа в помещения. При этом следует учитывать, что трубы должны быть максимально защищены от деформирования и повреждений в результате коррозии, перепадов температур, механических нагрузок разного происхождения. Тип защиты подбирается в зависимости от условий климата в конкретном регионе.

При наземном виде укладки требуется постоянный охранный мониторинг, что позволяет предотвратить возможность самовольного присоединения к магистрали. С этой стороны надежность надземного газопровода ниже, по сравнению с подземной прокладкой труб. Для прокладки надземных газопроводов существуют определенные правила, которых необходимо придерживаться.

Прежде всего, установлены определенные расстояния над землей и между опорами.

Расстояние над землей должно быть:

- в местах прохода людей не меньше 2,2 м;

- 5 м – над автомагистралями;

- не менее 7,1–7,3 м над трамвайными и троллейбусными путями.

Промежуток между опорами зависит от диаметра трубы:

- максимально допустимое расстояние составляет 100 м, если диаметр трубы не превышает 30 см;

- 200 м при диаметре до 60 см;

- 300 м свыше 60 см.

Учитывается толщина стенок трубы, она должна быть не менее 2 мм.

Прокладка наружных и внутренних газопроводов

Внутренний газопровод – система труб и коммуникаций, расположенная внутри сооружений. Разводка труб в этом случае не должна быть закрыта никакими дополнительными накладками или спрятана в стену, должен быть свободный доступ для регулярного профилактического обследования и ремонтных работ.

При расположении газовой коммуникации наружным методом должен быть максимально ограничен доступ посторонних к ней людей. Для этого элементы конструкции крепятся на достаточно высокой высоте. Фиксация труб к стенам фасада должна быть надежной, чтобы исключить падения газовой трубы.

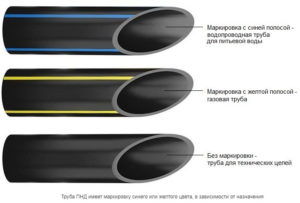

Преимущества использования полиэтиленовых труб

Подаваться газ в системах может по стальным или полиэтиленовым магистралям. Стальные трубы используются для всех типов газопроводов, полиэтиленовые — только для подземного варианта укладки. Большим спросом для газификации на строительном рынке пользуются полиэтиленовые трубы, поскольку обеспечивают более низкий бюджет расходов, необходимых для строительства, обслуживания и ремонта газопровода.

Полиэтиленовые трубы имеют ряд преимущество по сравнению с другими материалами, а именно:

- Не подвержены воздействию агрессивной окружающей среды, температурным перепадам, коррозии.

- Обеспечивают легкость монтажа (при необходимости в подгонке трубы, резке).

- Не требуется создания дополнительной защиты от возникновения химической реакции с какими-либо веществами.

- Полимер не является проводником электрического тока, следовательно, защищает от «блуждающего» в грунте тока, что может стать причиной аварии.

- Внутренние стенки полиэтиленовых труб абсолютно гладкие, что увеличивает пропускную способность газопровода, не допуская засорения.

- Обладают доступной стоимостью, более низкой по сравнению с аналогами.

- Вес труб из полимера гораздо меньше, что упрощает процесс транспортировки, хранения и прокладки.

- Обладают длительным эксплуатационным сроком действия, до 50 лет.

Ограничения использования полимерных труб

Несмотря на большой спрос и преимущества труб из полимера, существуют ограничения к их применению, а именно следующие:

- В климатических регионах, где температура окружающей среды может опуститься до -45 градусов по Цельсию.

- При транспортировке сжиженного газа.

- В районах, где амплитуда землетрясения может превышать семь баллов.

- В случае монтажа надземных газопроводных коммуникаций.

- При прохождении газовой конструкции над автомобильными или железнодорожными путями.

- При прокладке газопроводной коммуникации, транспортирующей газ наружного и внутреннего вида.

В случаях невозможности установки полимерных труб, используют трубы из стали. При соблюдении всех требований к эксплуатации они обладают прочностью и длительным сроком службы. Стальные трубы можно использовать для любого способа прокладки газопроводных коммуникаций.

Технология прокладки и правила сборки

Прокладка газопроводных коммуникаций является непростым и трудоемким процессом, который проводится поэтапно и включает в себя несколько стадий. Обязателен подготовительный этап, включающий разработку проекта газопровода.

Проект должен разрабатываться только квалифицированными специалистами, на его основе в дальнейшем будет производиться монтаж. В проекте обязательно должны быть учтены особенности ландшафта и грунта того участка, на котором будут осуществляться монтажные работы, а также климатические условия местности.

Второй этап включает в себя непосредственно работы по установке газопроводной коммуникации. Далее выполняются пусконаладочные работы.

Заключающим этапом является контроль смонтированного газопровода. Необходимо испытать его на прочность и выполнить проверку герметизации всех элементов конструкции. Все гидравлические проверки можно проводить только после установки всех вспомогательных деталей.

Газопровод – взрывоопасное сооружение, поэтому в непосредственной близости нельзя производить никакого строительства. Для этого используются специальные столбики, которые отмечают охранную зону. Размер охранной зоны зависит от вида газопровода. В требующихся местах устанавливаются соответствующие предупреждающие знаки.

- Газопровод – сооружение, создающее опасность.

- Для установки требуется строгое соблюдение техники безопасности, нарушение которой может привести к опасным последствиям.

- Подготовить необходимую техническую документацию для разрешения и установки газового оборудования.

- Проводить процесс проектирования и монтажа должны только специально обученные люди.

- Важно соблюдать все требования к материалам и составляющим газопровода.

В заключение

Потребление газа в современном мире растет. Это объясняется относительно низкой стоимостью, достаточно высокой скоростью транспортировки, высокой степенью экологичности продукции. Газ является востребованным видом топлива, что приводит к расширению сферу строительства газопроводов.

При этом следует учитывать, что газ как горючее вещество представляет определенную опасность. Поэтому монтаж газопровода обязательно нужно проводить в соответствии с правилами и инструкциями по безопасности. Строгое соблюдение правил монтажа предотвратит утечку газа и вероятность взрыва.

Видео по теме: Монтаж газопровода на фасаде

Источник