Турреты для монтажа радиодеталей

Народ на гтлабе уже спросил но отклик пока небольшой.

Есть вопрос — кто как монтирует турреты для turret boards? Хочу заказать пачку плат для себя и для магазина остаток (турреты уже партия пришла небольшая).

Вопрос только в том какие отверстия делать для монтажа — меньшие для запресовки или большие для развальцовки?

На тубтауне например размер под развальцовку https://www.tube-town.net/ttstore/images/pr. ages/3579_1.jpg размер больший чем диаметр туррета (у меня есть такая плата). И без отверстий под стойки, кстати, чтобы на шасси закрепить надо будет высверливать отверстия.

Кто как использует?

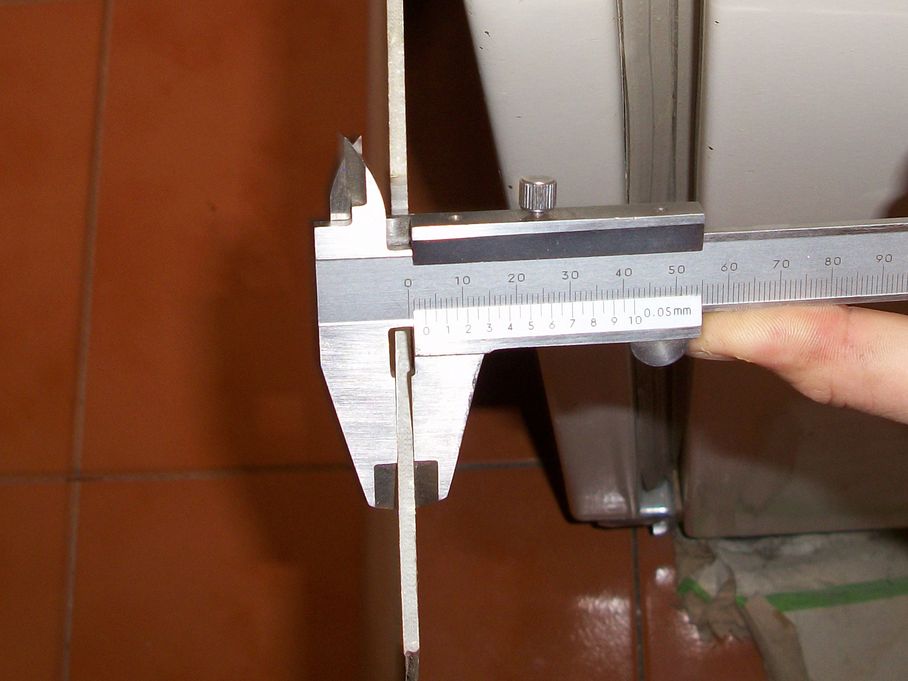

Покупал турреты диаметром 2,6 мм, на плате отверстия диаметром 2,8 мм. Вставляются легко. Достаточно двух гаек подходящего размера, насаженных на туррет, в качестве столика, и с обратной стороны двух ударов молотком, первый удар через широкий кернер, второй — без кернера, окончательно закрепляет туррет в отверстии.

Это сообщение отредактировал Beermonza — 23.04.2013 — 14:37

Beermonza

За идею с керном — спасибо! Очень хороший способ.

Попробую заказать такие платы, укажу в проекте диаметр отверстий 2.7mm. Главное чтобы у них был текстолит подходящий цветной. Посмотрим в общем.

Вот такой лот я заказывал, и ставил турреты в нужные мне отверстия:

Только он не цветной, а крашеный, . мне в принципе пофиг.

На странице ebay есть варианты:

Это сообщение отредактировал Beermonza — 23.04.2013 — 17:39

Источник

DIP или SMD. Какой метод монтажа печатных плат более подходит радиолюбителям.

Добрый день дорогие друзья.

Сегодня мы затронем тему, с которой постоянно сталкиваются все радиолюбители, какие детали и какой монтаж применять для своих конструкций, DIP или SMD. Хочу сразу предупредить своих продвинутых читателей, данная статья предназначена в основном для начинающих радиолюбителей, радиолюбителей с подготовкой уровня ниже среднего, а также для пожилых радиолюбителей, вышедших на пенсию и решивших вернуться к своему любимому занятию. Все Ваши критические и оскорбительные выпады в мой адрес и других читателей моего канала будут смотреться неуместными, а вот полезные и конструктивные советы будут приветствоваться.

И так давайте рассмотрим какие существуют такие разновидности монтажа плат:

1. Выводной монтаж. В местах крепления компонентов платы заранее подготавливаются небольшие отверстия для их выводов. Непосредственная фиксация всех составляющих печатной платы осуществляется с обратной ее стороны с помощью пайки.

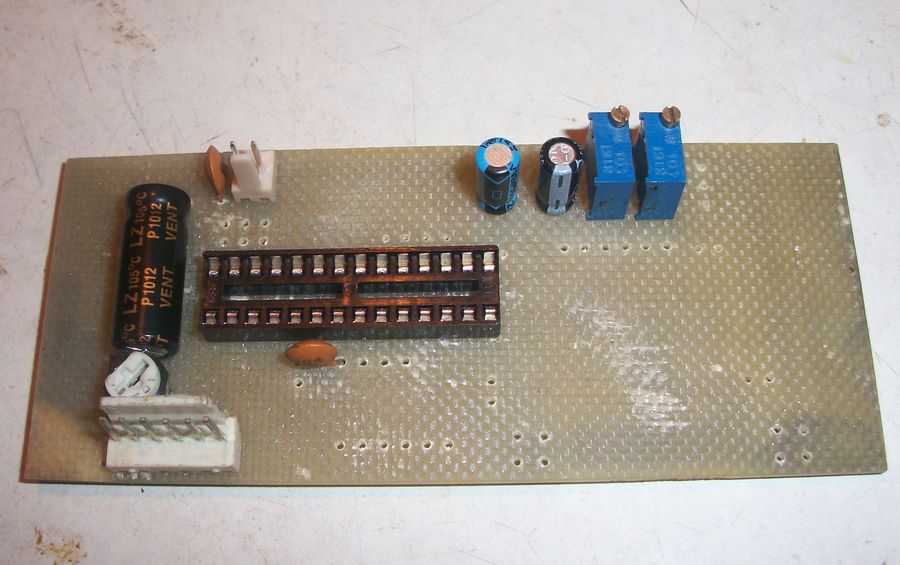

Давайте посмотрим на примере старой платы от советского измерительного прибора

2. Поверхностный монтаж подразумевает закрепление всех компонентов непосредственно на поверхности платы. Этот способ часто называют SMD-технологией

3. Очень часто применяется смешанный монтаж, в особенности в бытовой радио аппаратуре. При изготовлении платы могут применяться технологии каждого из описанных выше методов.

А теперь мы перейдем к более подробному рассмотрению каждого вида монтажа и и поговорим о их достоинствах и недостатках.

DIP (Dual In-line Package) — это привычный метод монтажа электронных компонентов на печатную плату, «двойное размещение в линию». Его также часто именуют PHT (Plating Through Holes), что означает впаивания электронных компонентов непосредственно в печатную плату. Выводы всех компонентов пропускают в отверстия, имеющиеся в печатной плате. После чего выводы обрезаются, и затем с обратной стороны платы производится пайка. Такой монтаж очень удобен для начинающих и пожилых радиолюбителей: компоненты крупные, паять их можно даже большим «советским» паяльником без помощи лупы или микроскопа

Основные преимущества DIP монтажа для радиолюбителей:

- Большой запас выводных деталей у радиолюбителей и возможность пополнить его от разборки старой аппаратуры.

- Более понятная и читабельная маркировка радиодеталей.

- Благодаря выводам, легче проверить исправность радиодеталей перед монтажом, что в наше время очень актуально, когда китайцы постоянно подсовывают брак,

- Надежность фиксации элементов в отверстиях печатной платы

- При DIP-монтаже радиолюбители очень часто применяют панельки (кроватки), в которые вставляются микросхемы, что очень облегчает им жизнь.

Но DIP-монтаж имеет некоторые недостатки:

крупные радиодетали не подходят для создания современных миниатюрных электронных устройств;

выводные радиодетали дороже SMD деталей

печатная плата для DIP-монтажа сложней в изготовлении из-за необходимости сверления множества отверстий

Выводные контакты проходят через диэлектрическую пластину насквозь. Поэтому после пайки их излишки приходится обрезать.

Теперь поговорим о SMD-монтаже

Технология поверхностного монтажа начала своё развитие в 1960-х годах, и получила широкое применение к концу 1980-х годов. Одним из первопроходцев в этой технологии была компания IBM. Электронные компоненты были изменены таким образом, чтобы уменьшить контактные площадки или выводы, которые паялись теперь непосредственно к поверхности печатной платы. Широкое применение в СССР SMD-технология нашла в военной аппаратуре, где применялись аналоги DIP-компонентов, например микросхемы 54 и74, 133и155, 533и555, 561 и564, К142иКР142 и так далее Поверхностный монтаж – (SMD — surface mounted device – «прибор, монтируемый на поверхность») — технология изготовления электронных изделий на печатных платах, а также связанные с данной технологией методы конструирования печатных узлов. SMD-монтаж оптимизирован в первую очередь для автоматической сборки специальными промышленными роботами. SMD-технология является наиболее распространённым на сегодняшний день методом конструирования и сборки электронных узлов на печатных платах. Основным отличием SMD от «традиционной» технологии — сквозного монтажа в отверстия — является то, что компоненты монтируются на поверхность печатной платы только со стороны токопроводящих дорожек и для этого не требуются отверстия. Сквозной монтаж и SMD могут комбинировано использоваться на одной печатной плате. Радиолюбительские конструкции также вполне могут выполняться на SMD—компонентах: при достаточной аккуратности и внимательности можно научиться паять SMD—детали самым обычным паяльником.

С точки зрения технологии, у поверхностного монтажа следующие достоинства перед сквозным:

- отсутствие либо очень малая длина выводов у компонентов: нет необходимости в их обрезке после монтажа;

- меньшие габариты и масса компонентов;

- нет необходимости в сверлении отверстий в плате для каждого компонента;

- можно использовать для монтажа обе стороны платы;

- можно использовать печатные платы с металлическим основанием для рассеивания тепла от компонентов, а также электромагнитной экранизации.

Из этих достоинств также вытекают:

- высокая плотность монтажа, как за счёт меньших габаритов компонентов, так и за счёт меньшего количества отверстий в плате и меньшей площади контактных площадок;

- улучшение массо-габаритных характеристик готового изделия;

- улучшение электрических характеристик: за счёт отсутствия выводов и уменьшения длины дорожек снижаются паразитные ёмкости и индуктивности, уменьшается задержка в сигналах сверхвысокой частоты;

Недостатки поверхностного монтажа перед сквозным (DIP):

- при сборке изделия, — поверхностный монтаж требует более высокой квалификации и специальных инструментов;

- при проектировании топологии печатных плат необходимо учитывать не только электрические, но и тепловые, а иногда и механические характеристики элементов. Это связано с высокой плотностью монтажа, а также с тем фактом, что компоненты и печатная плата часто имеют непосредственный тепловой контакт, и при этом различные коэффициенты теплового расширения, что может привести к появлению перенапряжений, короблению и отрыву элементов;

- Большую проблему радиолюбителям представляет сложная маркировка SMD-компонентов, в особенности транзисторов и микросхем.

- Еще очень существенным недостатком для радиолюбителей в SMD-монтаже является то, что электронные компоненты для поверхностного монтажа (SMD компоненты) выпускаются различных размеров и в разных типах корпусов.

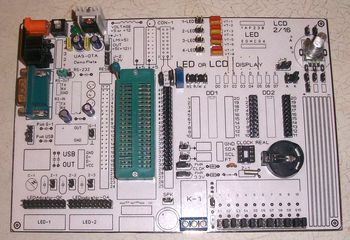

Для начинающих и пожилых радиолюбителей на мой взгляд больше подходит так называемый сквозным (DIP) монтаж на универсальных платах (я не против самостоятельного изготовления печатных плат, но у многих это может вызвать затруднения), которые бывают разных размеров.

Источник

Вариант изготовления плат в домашних условиях.

Как то попался мне однажды по приемлемой цене, двухсторонний фольгированный стекло-текстолит. Решил я его приобрести для своего радиолюбительского творчества. Размер куска был метр на метр, и толщина его была 3 мм.

В настоящее время от него осталось уже половина. По кусочкам потихоньку расходится на печатные платы.

Но он толстоват, его толщина, как я уже говорил — 3 мм. и зачастую, длинны выводов микросхем, панелек, и некоторых других радио-элементов просто не хватает для монтажа и распайки.

Конечно, его можно было бы пустить для изготовления корпусов радиолюбительских конструкций, что было бы наверное в самый раз, но не знаю кому как, но мне жалко использовать его для этих целей.

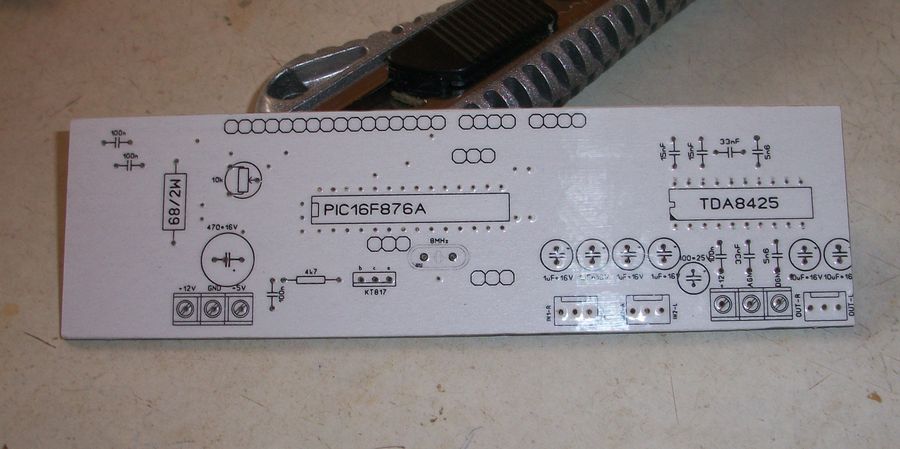

Свои платы я делаю так.

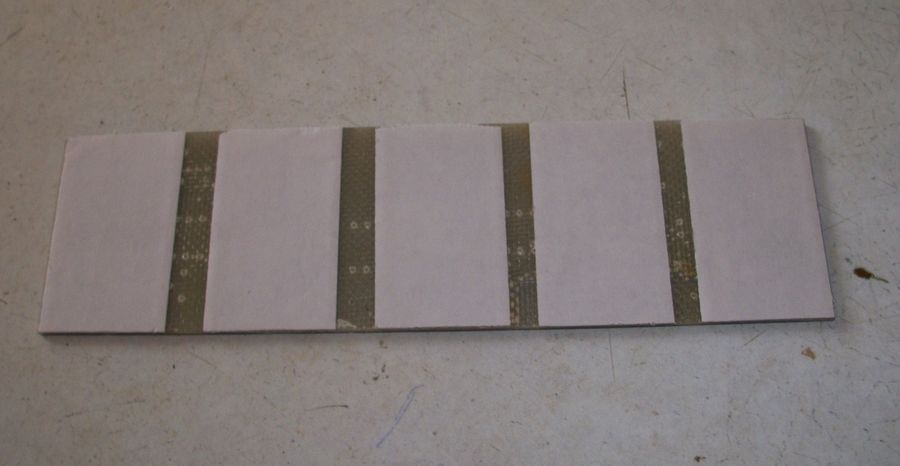

Отрезаю необходимый кусок для своей конструкции, (которые зачастую приходится собирать ещё и для своих друзей) и при помощи острого ножа — расслаиваю этот кусок пополам.

Стеклотекстолит очень хорошо расслаивается и этот процесс не вызывает затруднений.

Получается два куска, но после расслаивания они остаются шероховатыми (со стороны расслаивания), внешний вид конечно немного не «фонтан», да и тонер на эту сторону очень плохо пристает. То есть теряется «товарный» вид платы.

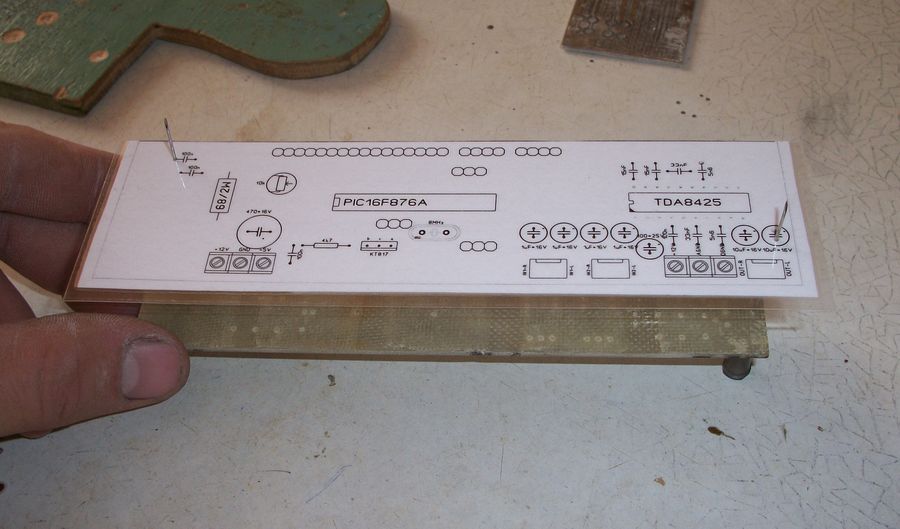

Чтобы улучшить внешний вид такой печатной платы, а так же для облегчения монтажа, нужно как то нанести на плату со стороны деталей — рисунок с расположением радиоэлементов (собрался делать демо-плату, а там просто необходимо, чтобы было указано расположение элементов), я поступаю следующим образом.

Приклеиваю на плату со стороны деталей (сторона расслаивания платы) тонкий двухсторонний скотч.

Потом сверлю на плате два центрирующих отверстия, или использую уже готовые, предназначенные для монтажа выводов радиодеталей, и вставляю в них иголки для центровки. Иголки использую от одноразовых шприцов

Потом беру уже заранее заламинрованную бумагу, на которую с помощью принтера было нанесено расположение всех радио-элементов, прокалываю в ней в соответствующих местах отверстия, аккуратно нанизываю на иголки и приклеиваю бумагу к поверхности платы.

Бумагу изначально вырезаю немного больше, чем сама плата, чтобы потом можно было точно подогнать размеры.

После приклейки — обрезаю лишнюю бумагу прямо по плате канцелярским ножом.

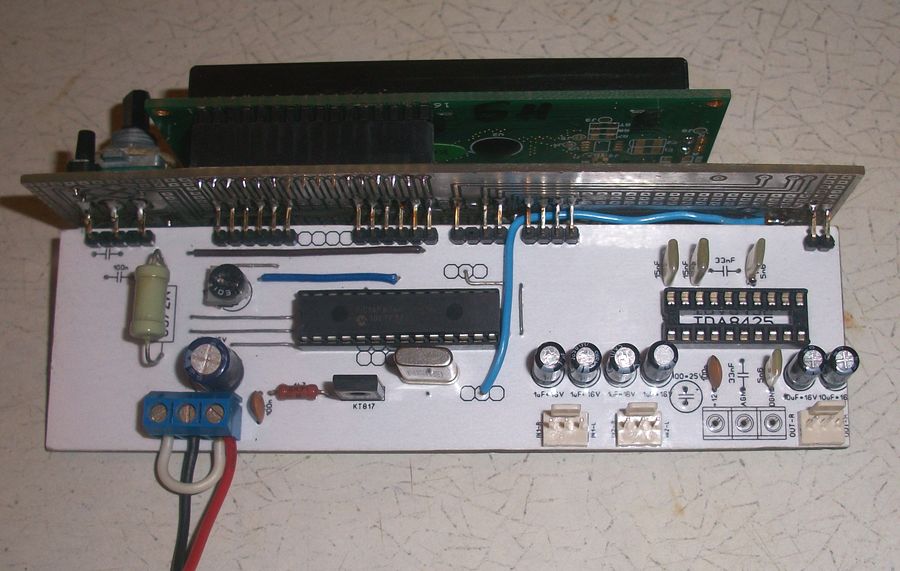

Дальше остаётся просверлить в плате все недостающие отверстия, разместить на ней соответствующие радиоэлементы, ну и естественно, аккуратно закончить монтаж.

Получается вот такая законченная конструкция.

Параллельно так же закончил демо-плату, о которой упоминал в начале этой статьи. В итоге вот что получилось. Это конечно не фоторезист с нанесением маски и т.д., но как то нужно выходить из положения при наличии имеющихся материалов.

Конечно для элементов которые сильно греются, такой вариант изготовления плат, не сильно подходит. Их не желательно будет располагать в контакте с поверхностью платы (вернее с ламинированной бумагой), и чтобы в последствии плата не потеряла «товарный вид», эти элементы желательно будет приподнимать над платой.

Ну вот и всё, о чём я хотел Вам поведать и с Вами поделиться. Буду очень рад, если мой способ кому то пригодится, или кто то возьмёт из него хоть что-то себе на вооружение.

Удачи Вам в творчестве!

Источник

Изготовление трафаретов для SMT монтажа

Стоимость включает материал, подготовку к производству, АОИ, упаковку (в т.ч. НДС)

Стандартное изготовление

- собственное производство в Москве и Санкт-Петербурге

- экспресс-доставка

Срочное изготовление

- экспресс-изготовление только для готовых проектов

- применяется коэффициент = 2

- Специализированная холоднокатаная нержавеющая сталь японского и английского производства

- Максимальный размер (мм): 600х730

- Максимальный размер трафарета на раме: 1500 х 740 мм (рабочая область — 1250 х 560 мм)

- Толщины материала (мм): 0.08, 0.10, 0.12, 0.13, 0.15, 0.20

- Минимальный подтвержденный размер апертуры: 0.05 мм

- Минимальное разрешение резания — 0.5 мкм

- Точность позиционирования режущей головы +/- 2 мкм

- Детальные характеристики материала — в файле спецификации (PDF, 643 Кб)

На вебинаре для инженеров-разработчиков электроники рассмотрены типичные ошибки при подготовке проектов, базовые материалы и технологии для производства трафаретов, оценка качества трафарета. Отдельно дан обзор дополнительных опций и их применения: полировка, многоуровневые трафареты, трафареты на рамах, усиление края.

Автор вебинара: Андрей Максимов. Руководитель направления трафареты для SMT-монтажа

Источник