- Монтаж печатных плат

- Бизнес план по производству плат

- Производство

- Технические требования к помещению участка поверхностного монтажа

- Технические требования к помещению

- Требования по защите от статического электричества.

- Требования к организации производства в чистом помещении класса 100 000 (Р8)

- Правила труда персонала в чистом помещении класса 100 000

- Проверка производственного помещения на соответствие классу чистоты 100 000 (Р8) согласно ГОСТ Р ИСО 14644

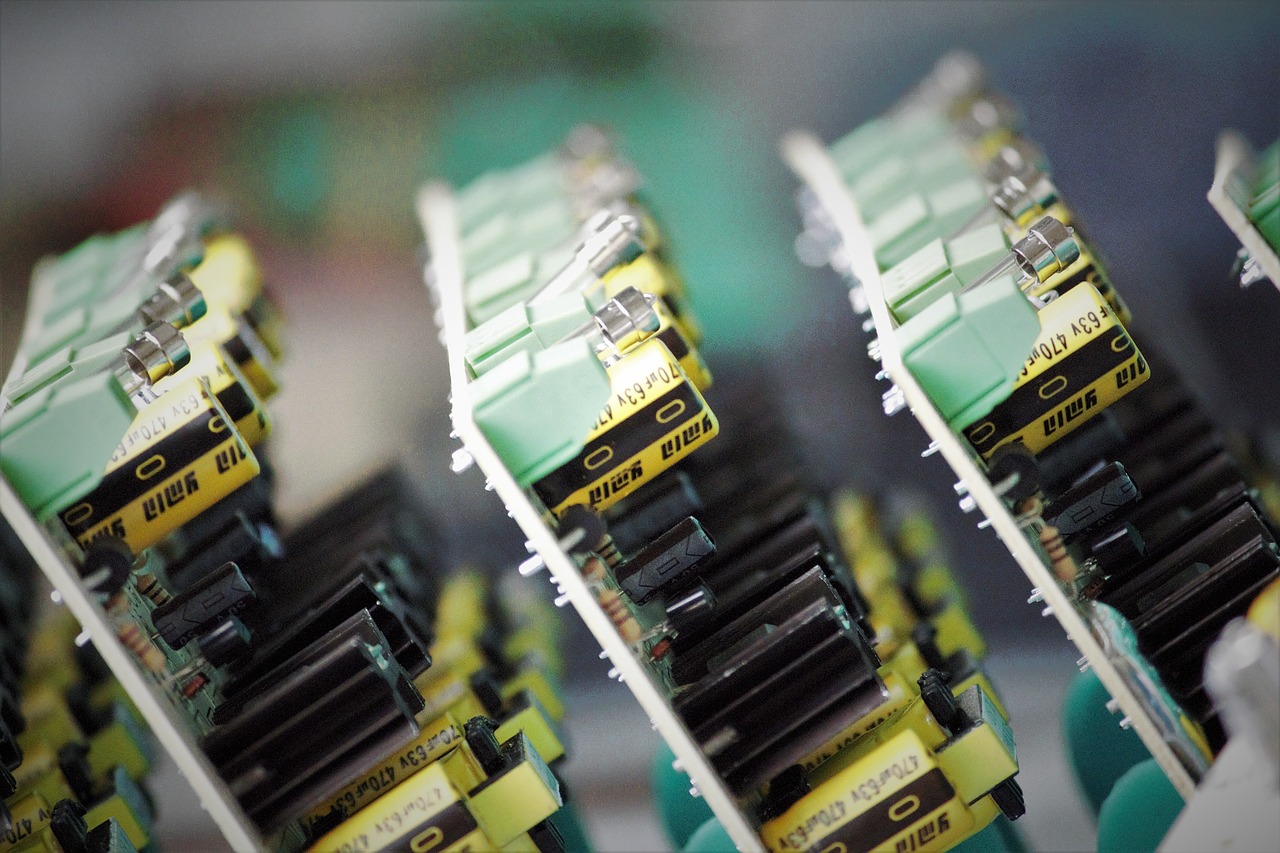

Монтаж печатных плат

Наше производство оснащено самым современным оборудованием и позволяет в сжатые сроки выполнить качественный ручной и автоматический монтаж печатных плат.

Располагая в своем составе несколькими линиями автоматического поверхностного монтажа (SMT), двумя линиями автоматического выводного монтажа (THT), а также цехом ручного монтажа печатных плат, кабельным и механосборочными участками, мы осуществляем монтаж печатных плат от опытных до крупносерийных партий. На нашем производстве освоены современные технологии автоматического монтажа электронных компонентов, такие как POP (Package-on-package) и Underfill. Используются различные технологии пайки: конвекционная и пайка в паровой фазе.

Основа политики нашей компании – высокое качество по конкурентоспособным ценам.

Мы готовы предложить Вам:

- Полный цикл контрактного производства: от разработки до упаковки готового изделия;

- Монтаж любых выпускаемых в настоящее время SMD и THT компонентов, на самой современной производственной базе;

- Выполнение заказов любой степени сложности;

- Качество выпускаемых изделий на уровне стандарта IPC Class 3;

- Собственный склад электронных компонентов с прямыми поставками от ведущих мировых производителей и дистрибьюторов;

Наши преимущества:

- Реально функционирующая на предприятии система менеджмента качества ISO9001-2015 совместно с самым современным производственным оборудованием и квалифицированными кадрами позволяют производить продукцию высокого качества на уровне международных стандартов;

- Наличие нескольких полностью автоматических линий SMT-монтажа различной производительности позволяет экономически эффективно собирать различные партии изделий: от относительно небольших, до крупных серий;

- Максимальная комплектация производственного оборудования и его однотипность позволяют значительно снизить время вынужденного простоя при переналадке, обеспечивают его взаимозаменяемость, что сокращает сроки производства изделий и снижает их стоимость.

- Отдел технической поддержки проводит полную технологическую подготовку для каждого нового изделия, при необходимости выдает рекомендации или самостоятельно корректирует конструкторскую документацию по согласованию с Заказчиком.

Компания «ПАНТЕС» успешно сотрудничает с крупнейшими предприятиями электронной промышленности из разных городов России. Выполнение самых технологически сложных проектов и соблюдение сроков в совокупности с быстрой и надежной доставкой обеспечивает нашим партнерам спокойствие и уверенность в работе.

Здесь вы сможете ознакомиться с рекомендациями по проектированию печатных плат и требованиям к давальческой комплектации.

Вы можете направить информацию для расчета, заполнив приведенную ниже форму.

Источник

Бизнес план по производству плат

Все радиолюбители и электронщики знают, что такое печатная плата. Они даже изготавливают их дома. Но, часто встречаются задачи, где необходимо изготовить данные изделия в количестве, отличным от одного. Или, необходима плата заводского изготовления. Данный спрос призван удовлетворить бизнес на производстве печатных плат промышленным способом.

Печатные платы — электронное сердце любого современного гаджета. Представляет собой пластину из диэлектрика с электроповодящими цепями, нанесенными на поверхность этой пластины, либо внедрены внутрь ее. С помощью печатных плат соединяются все электронные компоненты между собой. Для этого выводы компонентов припаиваются к плате к монтажным площадкам или отверстиям, а за счет рисунка электроповодящих цепей компоненты взаимодействуют друг с другом.

Обычно, токопроводящий рисунок на плате выполняется из фольги, а сама основа — диэлектрическая пластина — из стеклотекстолита, гетинакса. Печатные платы подразделяются на односторонние ОПП (фольга с одной стороны), двусторонние ДПП (фольга с двух сторон), многослойные МПП (получаются методом склеивания между собой нескольких ОПП или ДПП, таким образом, что внутри диэлектрической пластины размещаются несколько токопроводящих слоев с собственным рисунком). Наибольшим спросом пользуются ОПП за счет простоты изготовления и широких возможностей применения. Реже применяется ДПП, так как их изготовление в разы дороже, а эффективность, по сравнению с ОПП, не такая высокая. МПП используют в дорогих и компатных устройствах, в быту и мелкосерийном производстве практически не используется.

Печатные платы: категории основы-диэлектрика

Все листовые материалы, из которых делают печатные платы, маркируются буквенно-числовым индексом FR (flame resistant, сопротивляемость к воспламенению). Цифры от 1 до 5, после букв, указывают на качество материала.

FR-1, FR-2, FR-3 — бумага, пропитанная эпоксидными спецсоставами. FR-4, FR-5 — стеклоткань и эпоксидный композит. На практике FR-1, в силу небольших эксплуатационных характеристик и боязни влажности, не используется. Однако, она крайне дешева, ее часто применяют при изготовление работающих прототипов печатных плат с небольшим жизненным циклом. FR-2 — недорогой, надежный и качественный диэлектрик, платы из этого материала получили широкое применение при изготовлении бытовой техники и крупносерийном производстве печатных плат. FR-4 используют при производстве промышленного оборудования и мелкосерийном (штучном) изготовлении ПП.

Печатные платы: методы изготовления

Принципиальные способы изготовления печатных плат можно разделить на два больших типа — аддитивные(от латинского additio -прибавление) и субтрактивные (от латинского subtratio—отнимание). В первом случае различными способами на основе будущей печатной платы формируются электроповодящий рисунок (чаще химическим способом) через специальную маску. Во втором случае — на пластину-диэлектрика наносится листовая фольга, затем, поверх формируется маска будущей схемы и с помощью различных способов (лазер, химическое травление, механическое удаления) удаляются ненужные участки фольги.

В промышленном производстве, обычно, используют комбинированные способы. Таким образом достигается минимизация себестоимости изготовления печатных плат. Также, с прогрессом в области использования лазерных технологий, все чаще начали использовать промышленные лазерные установки прототипирования.

Но, какая бы установка не была выбрана для организации собственного бизнеса, все они высокоавтоматизированы и участие человека в процессе изготовления печатных плат сводится к контролю параметров работы установки и своевременному их корректированию.

Постобработка одинакова для плат, произведенных любым способом — это электротест (проверка всех контактных площадок и рисунка на токопроводимость), нанесение паяльной маски и маркировки.

Для расширения бизнеса можно освоить шеф-монтаж компонентов на печатные платы и изготовление технической документации, что позволяет заказчикам получать полностью готовое изделие.

Открываем производство печатных плат: организация бизнеса, необходимое оборудование

Минимальная площадь для открытия производства или цеха по изготовлению печатных плат — 80 м², без учета складской площади. Большинству оборудования необходимо трехфазное электропитание 380В, а химическое оборудование, где происходит слив активных растворов, требует использование специальных канализационных стоков. Поэтому целесообразнее открывать подобное производство в промышленных кластерах или зонах.

Общий перечень требований к промышленному помещению:

- Линии электропитания (220 и 380В),

- Промышленная вытяжка,

- Подача и развод сжатого воздуха,

- Снабжение водой (общий водоотвод (городской), установка по деминерализации воды для приготовления активных растворов),

- Канализационных сток для промышленных отходов.

Как правило, комплект промышленного оборудования, устроенный правильным образом с периодическим проведением технического обслуживания согласно регламенту, способен работать в две смены без сбоев

Промышленное оборудование для производства печатных включает в себя:

- Участок механической обработки. Установки нарезки, сверления, штифтования, фрезеры с ЧПУ. Подготовка листов диэлектрика.

- Участок прессования. Изготовление фольгированного покрытия, прессование многослойных печатных плат.

- Участок мокрых процессов. Изготовление и монтаж электроповодящих схем на листе диэлектрика. Установки для химической очистки, оксидирования, меднения, проявления, гальванизации и т.п.

- Нанесение финишного покрытия. Предварительная и окончательная очистка плат (механический и ультразвуковой способ), лужение горячим способом и т.п.

- Желтая комната. Экспонирование и ламинирование печатных плат.

- Участок контроля качества.

- Участок нанесения маркировки.

Минимальная стоимость организации подобного производства «под ключ» — от 350 тысяч рублей (начальное оборудование) до 30 миллионов рублей (многопрофильное оборудование). Также необходимо выделить 600 тысяч рублей на сырье для начального производства — основы плат, химические растворы, фольга, медь и прочее.

Выбор комплекта оборудования зависит от множества параметров самого производства, также от планируемого объема и удовлетворения спроса. Производство в небольших объемах требует недорогое оборудование, которое способно удовлетворить спрос на оперативное и краткосрочное исполнение простых заказов. Качество и точность плат, изготовленных на таком оборудование, удовлетворит простых или частных заказчиков, которым необходимо не более 500 плат в год.

Также существует возможность организовать предприятие, которое будет работать по схеме контрактного производства (массовое производство печатных плат для крупного заказчика с соблюдением технологического цикла и контроля качества со стороны заказчика). Конечно, подобное производство требует значительных капиталовложений, так как, участие бизнеса в этой нише требует яркого конкурентного отличия, в первую очередь от юго-восточного сектора рынка (Тайвань, Китай, Индия и т.п.), следовательно, оборудование должно быть дорогим и высококлассным. Профессионализм кадров в России, что также является конкретным преимуществом, гарантируется нам высокой степенью подготовки специалистов в местных ВУЗах радиоэлектроники. Следовательно, контрактное производство печатных плат, при наличии специалистов и хорошего оборудования, это не фантазия, а вполне готовый бизнес-план для подобного предприятия. Ведь мировой объем контрактного производства превышает 40 миллиардов долларов в год и явного региона-лидера в этой отрасли нет. Одинаково эффективно функционируют предприятия как в Китае, так и в Европе. Это связано не только с унификацией производства, но и качеством изготовления. Поэтому у российских предприятий, организуемых под контрактное производство, есть все шансы успешно влиться и функционировать в этой нише.

Персонал и прочие моменты данного бизнеса

Главное при организации подобного бизнеса — четкое знание и представление процессов. Без знаний участие в данном бизнесе возможно лишь в форме соинвестирования. И никакая статья с бизнес-идей не изменит ситуации. Поэтому предполагается, что организатор знает все особенности и тонкости, понимает какое оборудование ему необходимо, а также какие специалисты нужны на предприятии.

В цехе, специализирующемся на мелкосерийном производстве, будет достаточно 4 операторов-универсалов, следящих за изготовлением печатных плат. Также необходим специалист по контролю качества и начальник производства. Разнорабочие-грузчики, бухгалтера, маркетолог, секретарь и уборщицы могут быть привлечены по договору-подряду по мере необходимости.

Расширение бизнеса возможно за счет организации дочерних производств электроники и электронных устройств, где потребность в печатных платах будет удовлетворять основное производство.

При правильной организации бизнеса и выборе направления производства — окупаемость достигается через 1-2 года.

Источник

Производство

С 2015 года компания «Прософт-Системы» активно инвестирует в расширение технических возможностей производства. Сегодня на площади свыше 12 000 м 2 работают самое современное оборудование и технологии, введены в эксплуатацию автоматизированные технологические линии, соответствующие требованиям концепции «Индустрия 4.0» и позволяющие отследить полный производственный цикл выпускаемых изделий. Спектр и возможности автоматизированных линий постоянно расширяются, все они интегрируются в ERP-систему.

В состав производства входят:

- цех монтажа печатных плат с автоматизированными линиями поверхностного монтажа печатных плат и селективной пайки выводных элементов;

- участки сборки терминалов и приборов;

- слесарный и электромонтажный цеха;

- участки проведения регулировки и испытаний;

- участки контроля качества на каждом этапе технологического процесса;

- автоматизированные склады комплектующих и готовой продукции.

Компания «Прософт-Системы» гарантирует прозрачность и контроль исполнения заказа на каждом этапе: от оформления заявки до доставки готовой продукции заказчику. Освоение технологий «Индустрии 4.0» позволяет компании обеспечивать качество выпускаемого оборудования на уровне мировых лидеров производства, повышать производительность и снижать издержки. Цифровые технологии обеспечивают гибкость производства, что открывает новые возможности для изготовления не только серийной, но и единичной продукции под индивидуальные требования потребителя.

Источник

Технические требования к помещению участка поверхностного монтажа

Технические требования к помещению

Помещение должно быть пригодным по нагрузке оборудования на пол.

Напольное покрытие должно быть антистатическим, подключённым к заземляющей шине.

Помещение должно иметь общеобменную приточно-вытяжную вентиляцию, систему климат-контроля, локальные отсосы.

Помещение должно соответствовать классу 100 000 (Р8) согласно ГОСТ Р ИСО 14644 «Чистые помещения и связанные с ними контролируемые среды».

Помещение должно быть обособлено от общего сборочно-монтажного цеха с ограниченным доступом.

Площадь производственного помещения на одного работника должна быть не менее 4,5 м 2 .

В соответствии с СНиП 23-05-95 «Естественное и искусственное освещение»:

- характеристика зрительной работы для персонала, постоянно работающего в помещении – общее постоянное наблюдение за ходом работы – VIIа;

- общая освещённость при системе искусственного освещения – 200-300 лк;

- освещённость при комбинированном освещении – 750-1000 лк;

- для рабочих мест ручной пайки дополнительно должно быть местное бестеневое освещение с плотностью светового потока не менее 1000 лм/м 2 .

СогласноГОСТ 12.1.012-96 «Вибрационная безопасность. Общие требования» уровень шума должен быть не более 90дБ.

Согласно СН 245-71 «Санитарные нормы проектирования промышленных предприятий» в рабочей зоне монтажника ПДК по свинцу не более 0,01 мг/м 3 воздуха.

Степень чистоты воздуха в пневмосети не ниже 8 класса по ГОСТ 17433-80:

- размер остаточных частиц пыли не более 5 мкм, остаточная концентрация паров масла не более 0,1 мг/м 3 .

Согласно СН 245-71 «Санитарные нормы проектирования промышленных предприятий»:

- характеристика помещения по тепловыделению – незначительные избытки явного тепла не более 20 ккал/м 3 × ч;

- допустимая температура нагретых поверхностей оборудования и рабочих мест не более 35°С;

- категории работ по тяжести – лёгкая;

- наличие системы отопления – обязательно.

- Температура воздуха — (18-25)°С.

- Относительная влажность – (40-60)%.

- Атмосферное давление – 100 кПа.

Требования по защите от статического электричества.

Средства защиты от воздействия статического электричества:

- заземляющие устройства (заземляющие контуры от электрооборудования, приборов, инструментов, браслетов должны быть связаны с общей заземляющей шиной);

- устройства увлажнения воздуха;

- антистатические покрытия полов, поверхностей оборудования;

- антистатическая тара, инструмент, браслеты, хомуты заземляющие для обуви;

- нейтрализаторы (ионизаторы) статического электричества;

- антистатические столы, стеллажи (или антистатические покрытия рабочих столов, или металлические пластины на столах);

- спецодежда, обувь, головные уборы, перчатки из антистатических материалов;

- антистатические средства для уборки помещений и рабочих мест.

Требования к организации производства в чистом помещении класса 100 000 (Р8)

- чёткой работой оборудования;

- налаженной в соответствии с заводским графиком системой профилактических и ремонтно-наладочных работ;

- чёткой диспетчеризацией;

- наличием требуемого микроклимата;

- бесперебойным снабжением комплектующими и материалами;

обязательным выполнением всем персоналом чистого помещения должностных инструкций и регламента работы в течение рабочей смены.

Ремонт оборудования по возможности должен производиться вне чистого помещения. Если это не может быть обеспечено, необходимо минимизировать загрязнение и запыление чистого помещения во время ремонтных работ.

Персонал, выполняющий ремонтные работы в чистом помещении, должен быть одет в чистую спецодежду и обувь, принятую для соответствующей службы. Инструменты и приборы должны быть предварительно очищены.

В чистом производственном помещении запрещается иметь занавески, шторы, картины, декоративные растения и другие предметы, являющиеся источниками пыли и её сборниками. Допускается наличие обучающих плакатов с наглядными материалами, выполненных на гладкой глянцевой бумаге, не выделяющей волокон.

Техническую документацию хранить в специально отведённом месте.

Во время уборки чистого производственного помещения соблюдать следующие правила:

- пол чистить пылесосом и мыть один раз в смену;

- рабочий ежедневно убирает и протирает своё рабочее место;

- мусор из чистого помещения выносить в конце каждой рабочей смены;

- один раз в неделю протирать стеллажи, все горизонтальные поверхности столов и оборудования, тележки, светильники;

- стены мыть четыре раза в год.

- влажную уборку чистого помещения производить с применением антистатических моющих жидкостей.

Распределение ответственности по уборке чистого помещения:

- чистка и мытьё полов, стен, вынос мусора, протирка светильников – служба главного инженера;

- протирка столов, горизонтальных поверхностей оборудования, стеллажей, тележек – дирекция по производству.

Правила труда персонала в чистом помещении класса 100 000

Для работы на участке исполнители проходят следующие виды обучения:

- по технологии ручной пайки и сборки;

- по правилам работы в чистом производственном помещении.

Персонал, работающий в чистом помещении, обязан соблюдать производственную гигиену, носить спецодежду из материала, содержащего не менее 35% хлопка: брюки, халат белого цвета, сменную обувь. Волосы должны быть убраны (аккуратная прическа: пучок, коса). Допускается надевать головной убор. При работе с электронными компонентами и смонтированными печатными узлами надевать антистатический браслет (антистатические перчатки), заземляющие хомуты на обувь.

Руководители, специалисты (конструкторы, технологи) должны находиться в чистом помещении в белом халате.

Механики, электрики, уборщицы, работающие в чистом помещении, должны быть одеты в чистую спецодежду, принятую для данных служб.

Технологическая одежда должна быть чистой. Стирку технологической одежды производить не реже одного раза в неделю.

Аудиторы, гости используют дежурную технологическую одежду (белый халат). Дежурную технологическую одежду хранить в чистом помещении в специально отведённом месте. Стирку дежурной одежды производить по мере необходимости. Ответственный – служба главного инженера.

Для обеспечения необходимой чистоты в чистом производственном помещении запрещается:

- вносить на участок сумки, сетки, пакеты, книги, газеты, пищевые продукты, пластиковые бутылки с напитками;

- принимать пищу в чистом помещении.

Мастер строго контролирует соблюдение правил работы в чистом производственном помещении.

При невыполнении персоналом, специалистами правил работы в чистом помещении им записывают нарушение технологической дисциплины в журнале повседневного контроля.

Проверка производственного помещения на соответствие классу чистоты 100 000 (Р8) согласно ГОСТ Р ИСО 14644

Проверку производственного помещения на соответствие классу 100 000 (Р8) производить по следующим параметрам:

- температура воздуха;

- относительная влажность;

- уровень шума.

Оборудование, необходимое для проверки помещения:

- гигрометр психрометрический (ВИТ-2 (15¸40°С) или аналогичный);

- шумомер (TESTO 816 (30¸130дБ) или аналогичный).

Контроль температуры воздуха и относительной влажности производит мастер (бригадир) участка один раз в смену. Результаты проверки записывать в журнал записей (график) климатических параметров в помещении.

Контроль уровня шума производит центральная заводская лаборатория один раз в квартал.

Примечание. При дооснащении участка новым оборудованием производить внеочередной контроль уровня шума.

При несоответствии показателей чистого помещения требуемым параметрам сообщить руководству цеха.

Источник