Проверка и ремонт ударной розетки

4.2 Проверка и ремонт ударной розетки

Ударную розетку проверяют, не снимая с подвижного состава. Изношенные поверхности розетки наплавляют с последующей обработкой.

Ослабшие заклёпки ударной розетки переклёпываются. Сварные швы, имеющие трещины, срубаются. Швы накладываются только горизонтальные, по верхней и нижней кромкам плиты розетки длиной по 300 мм.

Ударная розетка, имеющая изгиб привалочной плиты, отклёпывается от буферного бруса, выправляется и проверяется на плите.

Качка розетки на плите не разрешается. Допускаются местные неровности, при которых зазор между привалочной и контрольной плитами не превышает 1 мм.

Трещины в розетке вырубаются и завариваются.

Износы розетки в местах трения балочки центрирующего прибора глубиной более 5 мм, а также вмятины на ударной поверхности исправляются наплавкой с последующей обработкой.

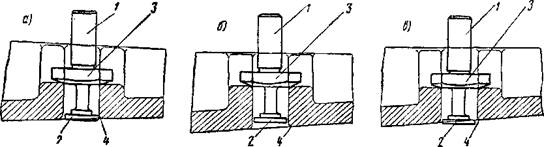

Опорные места для головок маятниковых подвесок проверяются шаблоном № 776р, как показано на рисунке 4. Шаблон за рукоятку 1 устанавливается в розетке так, чтобы его проходная планка 2 прошла через прямоугольное отверстие для маятниковой подвески, а верхняя часть 3 легла на опорные места для подвески, которые предварительно хорошо зачищаются.

Розетка считается исправной, когда передняя кромка 4 прямоугольного отверстия располагается в пределах толщины планки 2 (рисунок 4, а)

Опорные места для маятниковой подвески обрабатываются, если планка 2 не доходит до кромки 4 отверстия (рисунок 4,6). Изношенные опорные места, при которых планка 2 шаблона целиком выходит за кромку 4 (рисунок, в), наплавляются и затем обрабатываются.

Рисунок 4 — Проверка шаблоном № 776р опорных мест в розетке для головок маятниковых подвесок

5 Разработка технологии восстановления детали

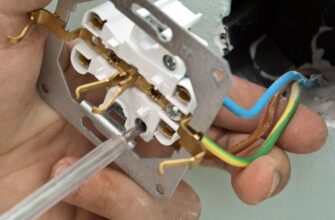

Электросварочные работы составляют значительную часть в общем объеме работ по ремонту деталей автосцепного устройства, причем наибольшее время затрачивается на наплавку изношенных поверхностей.

Наплавочные работы ведутся следующими способами:

ручным дуговым — штучными электродами или пучком таких электродов;

полуавтоматическим — сварочной проволокой под флюсом или порошковой проволокой, при данном способе наплавки используется подающее устройство шлангового полуавтомата;

полуавтоматическим — пластинчатым электродом под флюсом; многоэлектродным автоматическим — сварочной проволокой под флюсом на специальном установке с одновременной подачей шести проволок (электродов).

Ручная дуговая наплавка является наиболее распространенным способом. Однако он наименее производителен, так как наибольший ток для наплавки открытой дугой стальным электродом диаметром 4—6 мм составляет только 200- -350 А. Увеличение тока приводит к сильному разбрызгиванию металла, перегреву электрода и ухудшению формирования валика. В результате ручной дуговой сварки получается неровная поверхность наплав пенного металла, что вызывает необходимость давать припуск на обработку до 2—3 м.

Многоэлектродная автоматическая наплавка под флюсом представляет собой явление перемещающейся дуги, возбужденной между основным металлом и электродами. По мере расплавления одного электрода длина (сопротивление) дуги увеличивается, и дуга возникает между другим электродом или группой электродов, находящихся на более близком расстоянии от наплавляемой поверхности. Сварочная проволока (электроды) автоматически подается из специальных кассет. При попеременном плавлении электродов уменьшается глубина проплавления основного металла и его масса составляет не более 1/5 массы наплавленного металла. При многоэлектродной наплавке можно увеличить ток до 1200 А, что повышает производительность процесса.

Для наплавки пластинчатым электродом из малоуглеродистой стали толщиной 3—4 мм не требуется сварочных автоматов и калиброванной сварочной проволоки. В этом случае, как и при многоэлектродной наплавке, обеспечивается сварка хорошего качества. Ширина и длина пластины соответствуют наплавляемой поверхности. На наплавляемую поверхность насыпают слой флюса толщиной 4 мм, а затем укладывают электрод по специальным упорам флюсоудерживающего устройства. Один конец электрода замыкают на деталь, а другой подсоединяют через держатель к проводу от сварочного трансформатора. На электрод опять насыпают слой флюса толщиной 15—20 мм, а сверху флюса кладут груз для лучшего формирования сварочного валика при расплавлении электрода. После этого от электрода отодвигают установочные упоры и включают сварочный ток. В месте контакта электрода с поверхностью возникает дуга, и электрод начинает плавиться, причем сварочный процесс происходит автоматически до полного расплавления пластины.

Описанный способ позволяет изменять толщину наплавки за счет укладки в нужном месте дополнительной пластины соответствующего размера. Кроме того, при этом способе легко достигается повышение твердости, а следовательно, и износостойкости наплавленного металла введением в сварочную ванну легирующих присадок.

Несмотря на наличие отработанных технологий для наплавки изношенных мест деталей под флюсом, в практике ремонта автосцепки наиболее эффективным является способ наплавки порошковой проволокой с помощью шлангового полуавтомата. Это способ совмещает в себе маневренность, присущую ручной дуговой сварке, и высокую производительность труда, характерную для способов автоматической наплавки в среде защитных газов.

Немаловажную роль для изнашиваемых деталей автосцепного устройства придается износостойкости наплавленных поверхностей, поэтому все поверхности деталей, за исключением труднодоступных для обработки, должны восстанавливаться износостойкими наплавками.

Несмотря на внедрение высокопроизводительных методов наплавки, ручная дуговая сварка необходима главным образом для заварки трещин, допускаемых правилами ремонта, и для наплавки небольших или труднодоступных поверхностей деталей.

При ремонте розетки (рис. 5) разрешается:

1) наплавка изношенных опорных мест А для маятниковых подвесок;

2) наплавка изношенных поверхностей проема Б;

3) наплавка деформированной поверхности В ударной части;

4) заварка трещин Г в верхних углах проема, не выходящих на привалочную поверхность, с постановкой в двух средних углублениях вставок и обваркой их по периметру;

5) заварка трещин Д во фланце;

6) заварка трещин Е на ребрах жесткости в верхней ударной части;

7) заварка трещин Ж грани ударной части с постановкой в средних углублениях двух вставок и обваркой их по периметру;

8) заварка трещин 3 в нижних углах проем, не выходящих на привалочную поверхность.

2.6.16. При деповском ремонте вагонов разрешается производить приварку к ударной розетке отбитых частей согласно Технологической инструкции по сварке передних упоров № 317 ПКБ ЦВ.

Источник

Вагонник

понедельник, 24 февраля 2014 г.

Конструкция упоров, ударной розетки, центрирующего прибора, расцепного привода, тягового хомута, крепление клина тягового хомута, требования в эксплуатации

Во время технического обслуживания вагонов при подготовке поездов к следованию, а также вагонов под погрузку исправность поглощающего аппарата контролируется по расстоянию между упором головы автосцепки и ударной розеткой, которое должно находиться в пределах 110-150 мм в не заторможенном состоянии поезда. Суммарный зазор между передним упором и упорной плитой, и задним упором и корпусом аппарата должен быть не более 5 мм.

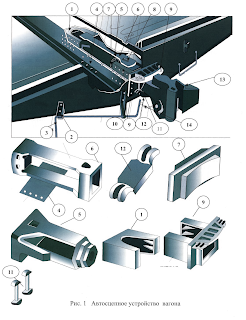

Передний и задний упоры (см. рис. 1, фото).

Передний 9 и задний 1 упоры (объединенные упорные угольники), расположенные между вертикальными стенками хребтовой балки, передают нагрузку на раму вагона, при этом тяговые усилия от поглощающего аппарата передаются на передний упор через упорную плиту 7, а задний упор воспринимает ударные нагрузки непосредственно от корпуса поглощающего аппарата.

Ударная розетка (см. рис. 1, фото).

Ударная розетка 9 предназначена для усиления концевой балки вагона и восприятия в некоторых случаях части удара непосредственно от автосцепки наряду с поглощающим аппаратом.

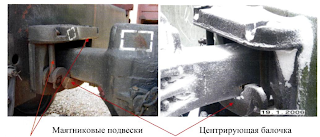

Ударная розетка объединена с передним упором в одной отливке, в верхней части имеет отверстия для прохода нижних и опорные площадки для верхних головок маятниковых подвесок, ребра для восприятия ударов от головки автосцепки, а в нижней части углубление для ограничения продольных перемещений центрирующей балочки.

Центрирующий прибор (см. рис.1, фото).

Центрирующий прибор, состоящий из двух маятниковых подвесок 11 и центрирующей бал очки 12. Центрирующая балочка имеет плоскость, переходящую в расположенный под прямым углом к ней ограничитель, который при установке балочки на вагон, заходит за вертикальную стенку ударной розетки. Ограничитель удерживает балочку на месте во время продольных перемещений автосцепки, а боковые ограничители не допускают выхода автосцепки за пределы опорной плоскости при отклонении ее в приподнятом состоянии. Крюкообразными выступами балочка опирается на маятниковые подвески.

Автосцепки восьмиосных и длиннобазных вагонов являются полужесткими, т.к. имеют ограничители, препятствующие разъединению их при больших относительных перемещениях, в том числе и при прохождении горба сортировочных горок. В центрирующем приборе этих вагонов находится подвижная плита с направляющими, на которую опирается корпус автосцепки. Подвижная плита опирается на пружины (см. фото выше), которые предварительно затянуты болтами. Возврат сцепных приборов в центральное положение после горизонтальных отклонений осуществляется за счет удлиненных маятниковых подвесок.

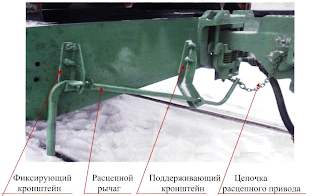

Расцепной привод (см. рис.1, фото).

Расцепной провод служит для расцепления автосцепок и постановки механизма автосцепки в положение на «буфер» (соединение автосцепок без сцепления) и состоит из расцепного рычага 3, цепи 14, фиксирующего 2 и поддерживающего кронштейнов 10, укрепленных на концевой балке рамы вагона болтами с гайками, контргайками и шплинтами.

Расцепной рычаг предназначен для расцепления автосцепки, имеет короткое плечо с отверстием для регулировочного болта, стержень и рукоятку. Между стержнем и коленом приварен ограничитель перемещений.

Поддерживающий кронштейн поддерживает расцепной рычаг, стержень которого проходит через отверстие в нем.

Фиксирующий кронштейн удерживает рычаг в расцепленном и нормальном положениях. В нормальном положении плоская часть расцепного рычага находится в прямоугольном пазу отверстия

Цепь расцепного привода состоит из регулировочного болта с гайкой, контргайкой и шплинтом, круглого звена, удлиненного звена для соединения с валиком подъемника автосцепки и промежуточный звеньев.

Длина цепи считается нормальной, если при таком положении автосцепки и рычага замок утоплен в карман и не выступает за плоскость ударной стенки зева. Если при постановке рычага «на буфер» замок полностью утоплен в карман и упирается в серповидный прилив с внутренней стороны стенки малого зуба, то цепь коротка и, ее надо удлинить за счет свертывания гайки с регулировочного болта, а в случае нехватки длины болта нарастить цепь новыми промежуточными звеньями.

При длинной цепи, когда рычаг установлен на полочку кронштейна (положение «на буфер»), а замок не ушел в карман корпуса и выступает за ударную стенку зева, цепь укорачивают подкручиванием гаек регулировочного болта, а при недостатке длины резьбы уменьшают число звеньев цепи. При этом все звенья цепи, по окончанию регулировки длины ее, должны быть заварены газовой сваркой (электросварку разрешается применять только для удлиненного соединительного звена).

Поддерживающая планка (см. рис.1, фото).

Поддерживающая планка 4 удерживает тяговый хомут в горизонтальном положении, а через него корпус автосцепки на определенной высоте от головки рельса, крепится к нижним полкам хребтовой балки восемью болтами диаметром 22 мм с гайками, контргайками и шплинтами. Допускается крепление десятью болтами диаметром 20 мм. Имеет привалочную и опорную плоскости. В зависимости от конструкции вагона планки устанавливаются прямые или изогнутые вниз или выгнутые вверх.

Тяговый хомут ( см. рис.1, фото).

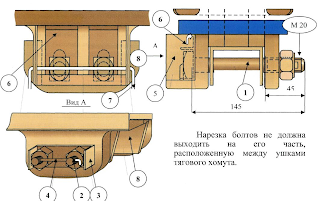

Тяговый хомут 6 через клин 8 передает поглощающему аппарату тяговое усилие от автосцепки, состоит из головной и задней опорной частей, которые соединены между собой верхней и нижней тяговыми полосами. Внизу головной части находятся приливы с отверстиями для болтов, поддерживающих клин.

В автосцепном устройстве восьмиосных вагонов соединение автосцепки с тяговым хомутом выполнено посредством цилиндрического валика, при этом между валиком и хвостовиком автосцепки устанавливается вкладыш, а валик удерживается от выпадения с помощью планки, проходящей через отверстия в переднем упоре. Расстояние между внутренними поверхностями соединительных планок увеличено, что позволяет автосцепке отклоняться от продольной оси на больший угол. Расстояние между верхней и нижней тяговыми полосами 252 мм, что необходимо для размещения поглощающего аппарата типа Ш-2-Т.

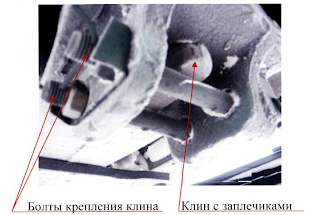

Клин тягового хомута.

Клин тягового хомута в нижней части имеет заплечики, которые удерживают его от выжимания вверх, упираясь в кромки отверстия хомута.

Клин вставляют снизу через отверстие в головной части хомута и хвостовика автосцепки и устанавливают два болта 1, под которые устанавливают запорную шайбу 6, разгибая ее до упора в нижнюю тяговую полосу хомута (в целях исключения поднятия болтов выше предохранительного козырька).

Под гайки 2 болтов 1 устанавливают запорную планку 3, которую после затяжки гаек и постановки проволочного фиксатора 4 длинной 120 мм загибают на грани гаек. Для дополнительной блокировки болтов со стороны их головок, к приливу тягового хомута привариваются стенки 5, (стенки могут быть отлиты при изготовлении хомута) и через отверстия в них пропускается проволока 7 диаметром 5 мм, концы которой загибают под углом не менее 90 °.

В автосцепном устройстве с поглощающим аппаратом бесхомутовой конструкции типа Ш-6-ТО-4 соединение автосцепки с тяговым хомутом выполнено посредством клина без заплечиков. Поскольку отверстия под клин хомутовой части этих аппаратов имеют увеличенные размеры и клин с заплечиками может попасть в отверстие, нарушив тем самым взаимодействие деталей, устанавливают поддерживающую планку 8 через отверстия, в которой пропускают поддерживающие болты, закрепляя их от выпадания, как указано выше. Головки и торцы болтов окрашивают белой краской. Запрещается наличие клина с заплечиками, отсутствие предохранительной планки в узле крепления тягового хомута, выход вкладышей крепления крышки поглощающего аппарата за наружные плоскости боковых стенок корпуса.

В связи с затрудненным доступом осмотра состояния клина поглощающего аппарата Ш-6-ТО-4 ОРВ обязаны обращать особое внимание на вагоны, имеющие окрашенные головки болтов крепления клина аппарата, в момент их перестановки (выводки) из сортировочного парка в парки отправления или при прибытии поезда на станцию. Во время осмотра вагонов поезда сходу ОРВ должны контролировать выход автосцепки более установленного размера (т.е. возможный излом клина в процессе роспуска с сортировочной горки с нарушением технологии роспуска и др.).

Крепление клина тягового хомута поглощающего аппарата Ш-6-ТО-4

В связи с тем, что клин тягового хомута в отличие от серийной установки перемещается по удлиненному отверстию, во избежание выпадения клина и истирания крепежных болтов, необходимо особое внимание обращать на наличие планки, а также на наличие на планке металлической стружки.

Внешние признаки излома соединительного клина поглощающего аппарата Ш-6-ТО-4:

Основные признаки:

- наклон соединительного клина в сторону шкворневой балки при сжатых автосцепках и овальный износ нижней опорной части клина .

- наклон соединительного клина в сторону концевой балки (при растянутом положении автосцепки) и овальный износ нижней опорной части клина ;

- изгиб переднего болта поддерживающей планки клина

- блестящая вмятина овальной формы на нижней торцевой части клина

- наличие крупнозернистой металлической пыли на хвостовике автосцепки и упорной плите.

Источник