- Технология производства и монтажа печатных плат

- Технология монтажа печатных плат

- Общие сведения

- Обзор монтажного-сборочного производства

- Технология поверхностного монтажа

- Скоро!

- Основы технологии и оборудование для поверхностного монтажа

- Введение

- Появление технологии поверхностного монтажа

- Преимущества поверхностного монтажа

- Типичная последовательность операций

- Паяльная паста

- Последовательность операций при применении технологии поверхностного монтажа с использованием пайки оплавлением

- Последовательность операций при применении пайки волной

- Другие вариации технологии поверхностного монтажа

- Заключение

Технология производства и монтажа печатных плат

Технология монтажа печатных плат

Общие сведения

Рекомендуем посмотреть серию фильмов «Технология автоматического монтажа печатных плат», в которой подробно показан весь производственный процесс автоматического монтажа в Технопарке Резонит.

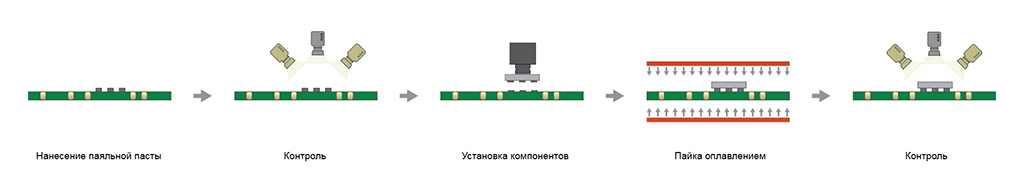

Типовой процесс автоматического поверхностного монтажа печатных плат (ПП) состоит из следующих этапов:

- Нанесение паяльной пасты (дозирование, струйная или трафаретная печать);

- Контроль качества нанесения паяльной пасты (SPI);

- Установка компонентов на плату;

- Групповая пайка (в конвекционной, инфракрасной или парофазной печи);

- Оптический контроль качества монтажа (AOI).

Рассмотрим более подробно этапы автоматического монтажа поверхностно-монтируемых элементов.

Для пайки элементов и удержания их на поверхности платы до момента образования паяного соединения используется паяльная паста, которая представляет собой порошкообразный припой с добавлением флюса, различных активаторов и присадок. Паста имеет гелеобразную консистенцию и должна обеспечивать очистку контактных площадок ПП и компонентов от оксидной пленки, и других примесей, мешающих образованию паяного соединения, а также удержание компонента на поверхности платы до момента пайки, т. е. обладать клеящими свойствами.

Паста наносится на контактные площадки печатной платы через трафарет, отверстия в котором — апертуры — повторяют рисунок, расположение и форму контактных площадок на плате. Нанесение пасты происходит на автоматических принтерах трафаретной печати. Эти устройства оснащены системой технического зрения (Machine Vision), обеспечивающей точное совмещение трафарета с платой. Паста продавливается специальным ракелем через отверстия в трафарете и переносится на контактные площадки платы. Специальные устройства принтера контролируют различные параметры процесса, такие как скорость перемещения ракеля, давление, отрыв трафарета от платы, контроль состояния и очистка трафарета и т. д.

Качество нанесения паяльной пасты контролирует специализированная установка 3D оптической инспекции (Solder Paste Inspection), определяющая точность нанесения пасты на контактные площадки, объем, а также возможные дефекты.

Следующий этап — установка компонентов на плату. Сегодня существует множество автоматов, выполняющих данную операцию. Они отличаются по устройству, конструкции, производительности, возможностям и назначению. Зачастую в одной линии можно встретить два и более автомата установки компонентов, выполняющих определенные задачи. Например, скоростная установка простых чип-компонентов и установка компонентов, требующих высокой точности, компонентов больших размеров или сложной формы и т. д. Но, независимо от устройства станка, основная последовательность действий выглядит следующим образом: захват компонента из носителя (чаще всего ленты), его центрирование с помощью видеосистемы или лазера, установка компонента на плату. Перед началом монтажа техническое зрение установщика определяет координаты реперных меток на плате и вносит поправки на неточность позиционирования платы в рабочей области станка.

Пайка собранных ПП в современных автоматических линиях осуществляется групповым методом в конвейерных печах. Наиболее высокое качество пайки и производительность обеспечивают конвекционные печи. В этих устройствах собранная плата перемещается по конвейеру между несколькими зонами с разной температурой, горячий воздух в которые передается от нагревателей с помощью вентиляторов. Это обеспечивает равномерный прогрев всего изделия, плавный управляемый рост температуры до нужного пикового значения, и дальнейшее постепенное охлаждение спаянной платы, предотвращающее температурный стресс. Специальные модули печи контролируют распределение потоков воздуха внутри рабочей зоны и удаление из него продуктов, выделяющихся при нагреве флюса и активаторов паяльной пасты.

Спаянные модули проходят контроль с помощью установки автоматической оптической инспекции, которая позволяет распознать такие дефекты, как отсутствие, смещение компонентов, образование перемычек припоя (КЗ) между выводами микросхем, непропай, эффект холодной пайки и др. Проверка происходит в автоматическом режиме, платы, на которых были выявлены дефекты сортируются в отдельный магазин автоматического разгрузчика и передаются на участок ремонта (если это предусмотрено технологией).

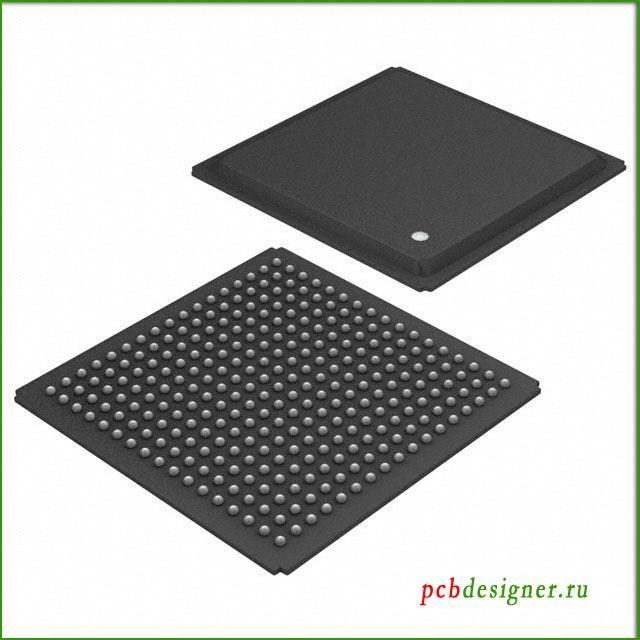

Платы с установленными компонентами со скрытыми выводами, такие как BGA, CSP, QFN и др., качество пайки которых невозможно определить с помощью оптических систем, проходят дополнительную проверку на установке рентгеноскопического контроля.

Обзор монтажного-сборочного производства

На монтажно-сборочном производстве компании Резонит функционируют четыре линии автоматического поверхностного монтажа, укомплектованные современным оборудованием ведущих мировых производителей.

Все операции — загрузка и выгрузка плат на линию, нанесение паяльной пасты, установка компонентов, оплавление, оптический контроль — осуществляются в полностью автоматическом режиме, что позволяет минимизировать участие человека, повысить производительность и качество выпускаемых изделий.

Для нанесения паяльной пасты используются оборудование MPM концерна Speedline: принтеры Momentum различных модификаций. Все машины оснащены современными видеосистемами с точностью совмещения ±12,5 мкм при 6 сигма, системой очистки трафаретов, другими опциями, позволяющими добиться точного, повторяемого и качественного нанесения пасты.

На всех принтерах используется пневматическая система натяжения трафаретов Alfa Tetra компании Cookson Electronics, обеспечивает равномерное натяжение полотна трафарета, повышает качество нанесения пасты и продлевает срок их службы.

Качество нанесения паяльной пасты контролирует SPI KY8030-2-L от компании KohYoung — лидера рынка 3D оптических инспекций.

Основным оборудованием поверхностного монтажа являются установщики компонентов. В составе линий используются автоматы Kulicke & Soffa (Assembleon) — высокопроизводительные «чип-шутеры» AX-501 и АХ-301 в паре с универсальными прецизионными установщиками AX-201. Гибкие и многофункциональные машины серии iFlex — T2 и H1. Именно это оборудование позволяет нам обеспечить монтаж самого широкого спектра компонентов — от чипов 01005 до микросхем QFP, BGA, QFN любых размеров и с малым шагом выводов, широкой номенклатуры разъемов, длинной до 160мм, держателей сим карт и карт памяти, деталей высотой до 45 мм.

Пайка происходит в конвекционных печах производства Ersa, Heller и Диал. Печи имеют до 8 зон нагрева и 3 зон охлаждения, это позволяет выстраивать температурные профили максимально соответствующие требованиям изделия, применяемых материалов и компонентов. Все печи подготовлены для работы в инертной среде и имеют водное или воздушное охлаждение. Рабочие параметры печей позволяют применять их для пайки изделий по бессвинцовой технологии, а различные опции — центральная поддержка ПП, подогрев конвейера в пиковых зонах, специальные системы циркуляции воздуха в рабочей зоне обеспечивают высококачественную пайку.

После пайки изделия проходят проверку на системах Автоматической Оптической Инспекции Zenith L KohYoung. Данные системы выявляют различные дефекты пайки (смещение, отсутствие компонентов, непропаи и перемычки между выводами, и т.д.), считывать маркировку компонентов, распознавать полярность, оценивать качество паяных соединений, в том числе на соответствие стандартам ГОСТ и IPC. Важной особенностью этих систем является мощный инструмент сбора и анализа статистики, позволяющий, при необходимости, корректировать процессы монтажа в режиме он-лайн.

Для контроля изделий с микросхемами в корпусах BGA, CSP, QFN и других корпусов со скрытыми выводами используется установка рентгеноскопического контроля DAGE XD7600. Запатентованная конструкция данной установки дает возможность просматривать изделия под большими углами наклона без потери увеличения, что является важной особенность для оценки паяных соединений некоторых типов компонентов.

Источник

Технология поверхностного монтажа

Технология поверхностного монтажа (SMT) печатных плат подразумевает установку компонентов на поверхность платы посредством пайки SMD (surface mounted device) компонента к контактной площадке.

Данный тип монтажа позволяет размещать компоненты не только с одной стороны печатной платы (односторонние платы), но и с обеих (двусторонние платы). Развитие surface mount technology относится к 1960 годам, когда начались разработки монтажа гибридных микросхем, для которых было трудно получить отверстия в керамической подложке. Однако, появление smd монтажа на слоистых платах, началось сравнительно недавно. Преимуществами поверхностного монтажа являются использование более мелких компонентов и большая плотность их размещения. Большие отверстия были заменены меньшими для проведения сигнала между сторонами платы и внутренними слоями. Более мелкая трассировка и уменьшение высоты компонентов также способствовало миниатюризации плат и повышению их функциональности. Пример поверхностно-cмонтированной печатной платы приведены на рисунке 1.

Основной тенденцией используемой в технологии поверхностного монтажа печатных плат является применение меньших по размеру пассивных компонентов — конденсаторов, резисторов, индуктивностей и дросселей. Кроме того, используются встроенные пассивные компоненты — резисторы и конденсаторы, которые расположены внутри слоев печатной платы. Применение встроенных пассивных компонентов высвобождает дополнительную площадь для крупных, активных компонентов.

В применении активных компонентов, используемых при монтаже на поверхность (SMD) наблюдаются две противоположные тенденции. С одной стороны, размер компонентов памяти (RAM, SDRAM и т.д.) становится все меньше, поскольку транзисторы в настоящее время все чаще изготавливают на кремниевом кристалле (чипе). С другой стороны, микропроцессоры и специализированные интегральные схемы (ASIC) становятся все больше из-за повышенной функциональности крупных кристаллов. Корпуса для обоих видов устройств были переведены с периферийного расположения выводов на матричные выводы. Корпуса с матричными выводами включают в себя BGA-корпуса и меньшие по размеру компоненты — CSP и DCA/FC. На рисунке 2 приведен пример BGA-микросхемы, используемой для поверхностного монтажа на печатную плату. Преимущества матричной технологии smd монтажа включают в себя сокращение площади, занимаемой компонентом, за счет устранения выводов, выходящих из корпуса. Кроме того, наблюдается меньшее количество монтажного брака в результате повреждения хрупких выводов при упаковке, транспортировании и размещении на печатной плате.

С самого начала развития размер и шаг выводов матричных корпусов в технологии поверхностного монтажа печатных плат были больше по сравнению с используемыми в то время корпусами с периферийным расположением выводов с мелким шагом — соответственно 0,4 и 0,5 мм. Однако, по мере того, как началось увеличение количества выводов вместе с ростом функциональности компонентов в матричных корпусах размер шариков припоя и шаг значительно сократились, особенно если принять во внимание DCA-технологию.

Расширение функциональности и дальнейшая миниатюризация SMD устройств привели к увеличению плотности размещения компонентов на плате, поэтому в настоящее время при поверхностном монтаже печатных плат придерживаются строгих правил.

Особым преимуществом технологии поверхностного монтажа (surface mount technology) является снижение себестоимости производства в результате автоматизации процессов сборки. Паяльная паста, которая представляет собой смесь металлического порошка припоя, флюса и тиксотропных агентов, наносится в строго контролируемых количествах (по толщине и площади) с помощью трафаретной печати, а также с использованием дозаторов. Монтажные автоматы способны точно устанавливать даже самые мелкие smd-компоненты на точки паяльной пасты (или «кирпичики»). Повышенная клейкость флюса в паяльной пасте удерживает компоненты на месте. Собранная (поверхностно смонтированная) печатная плата затем перемещается через конвекционную/излучающую печь оплавления припоя или камеру для пайки в паровой фазе (или фазе конденсации) для расплавления припоя. Автоматы, выполняющие операции на всех этапах монтажа — трафаретную печать пасты, установку компонентов и пайку оплавлением припоя, — связаны конвейерными лентами для создания технологических поточных линий. По сути, последний этап — отмывка плат — также может быть частью последовательности процесса монтажа.

Конечно, в зависимости от объемов производства и капитальных затрат могут применяться различные уровни автоматизации smd монтажа печатных плат. Тем не менее, при постоянной миниатюризации поверхностно-монтируемых изделий, а также жестких требований к воспроизводимости с высокой точностью объемов паяльной пасты и расположения компонентов необходимо заранее проектировать поверхностный монтаж на основе полной автоматизации.

Смешанные технологии включают в себя сочетание технологии поверхностного монтажа (SMT) и монтажа в отверстия на одной печатной плате. Отсутствие компонентов в поверхностно-монтируемых корпусах почти всегда является причиной применения их аналогов, монтируемых в отверстия. В общем случае, поверхностно-монтируемые изделия припаиваются первыми к верхней стороне печатной платы с помощью конвекционной или излучающей печи оплавления или в паровой фазе (поверхностный монтаж производится в первую очередь, поскольку смонтированные в отверстия компоненты будут мешать нанесению пасть: и установке компонентов по PIP-технологии). Затем происходит пайка компонентов в отверстия на плате. Фактически процесс пайки осуществляется в нижней части платы. При большом количестве компонентов, монтируемых в отверстия, применяется пайка волной припоя. Если на нижней стороне платы есть поверхностно-монтируемые компоненты, их также можно припаивать волной припоя, однако их устанавливают первыми и закрепляют на месте с помощью клея. Если компонентов, монтируемых в отверстия немного либо нижнюю сторону платы невозможно подвергнуть пайке волной припоя, предпочтительно использовать ручную пайку.

Источник

Скоро!

Основы технологии и оборудование для поверхностного монтажа

Введение

Поверхностный монтаж печатных плат, также называемый ТМП (технология монтажа на поверхность), SMT (surface mount technology) и SMD-технология (от surface mount device – прибор, монтируемый на поверхность), появился в 60-х годах XX века и получил широкое развитие в конце 80-х годов. Данная технология является наиболее распространенным на сегодняшний день методом конструирования и сборки электронных узлов на печатных платах. Основным ее отличием от «традиционной» технологии монтажа в отверстия является то, что компоненты монтируются на поверхность печатной платы, однако преимущества технологии поверхностного монтажа печатных плат проявляются благодаря комплексу особенностей элементной базы, методов конструирования и технологических приемов изготовления печатных узлов.

Появление технологии поверхностного монтажа

Предпосылками к появлению технологии поверхностного монтажа явились растущие требования к микроминиатюризации и технологичности печатных узлов при автоматизированной сборке в условиях расширения области применения электроники как для специальных, так и для бытовых нужд во второй половине XX века.

Монтаж микросхем на поверхностные контактные площадки без отверстий, так называемый планарный монтаж, в то время успешно применялся в специальной технике. Корпуса микросхем для планарного монтажа имели выводы по двум или четырем сторонам. Обрезка и формовка выводов осуществлялась перед установкой, после чего микросхема фиксировалась на клей или подпайкой и припаивалась специальными роликовыми или гребенчатыми паяльниками, либо на установке пайки волной. До сих пор иногда ошибочно планарную технологию смешивают с технологией поверхностного монтажа.

С другой стороны, во время появления поверхностного монтажа существовала и другая технология: технология гибридных модулей и микросхем, в которых применялись компоненты с укороченными выводами или вообще без выводов, устанавливаемые на керамические подложки. Также такие компоненты применялись в СВЧ технике, где длина выводов может оказывать существенное влияние на качество сигнала.

Технология монтажа на поверхность объединила в себе преимущества данных технологий, позволив существенно уменьшить массу и габариты печатных узлов, улучшить электрические характеристики и повысить технологичность сборки устройств на печатных платах.

Преимущества поверхностного монтажа

Технология поверхностного монтажа по сравнению с технологией монтажа в отверстия обладает рядом преимуществ как в конструкторском, так и технологическом аспекте.

Снижение габаритов и массы печатных узлов. Компоненты для поверхностного монтажа имеют значительно меньшие размеры по сравнению с элементной базой для монтажа в отверстия. Как известно, бόльшую часть массы и габаритов микросхемы составляет отнюдь не кристалл, а корпус и выводы. Размеры корпуса продиктованы в основном расположением выводов (могут существовать и другие факторы, например, требования по теплоотводу, но они значительно реже являются определяющими). Поверхностный монтаж позволяет применять компоненты с существенно меньшим шагом выводов благодаря отсутствию отверстий в печатной плате. Поперечные сечения выводов могут быть также меньше, поскольку выводы формуются на предприятии-изготовителе компонентов и не подвергаются существенным механическим воздействиям от разупаковки до установки на плату. Кроме того, эта технология позволяет применять корпуса компонентов с контактными поверхностями, заменяющими выводы.

Современная технология поверхностного монтажа позволяет устанавливать компоненты с обеих сторон печатной платы, что позволяет уменьшить площадь платы и, как следствие, габариты печатного узла.

Улучшение электрических характеристик. За счет уменьшения длины выводов и более плотной компановки значительно улучшается качество передачи слабых и высокочастотных сигналов.

Повышение технологичности. Это преимущество является, пожалуй, основным, позволившим поверхностному монтажу получить широкое распространение. Отсутствие необходимости подготовки выводов перед монтажом и установки выводов в отверстия, фиксация компонентов паяльной пастой или клеем, самовыравнивание компонентов при пайке – все это позволяет применять автоматическое технологическое оборудование с производительностью, недостижимой при соответствующей стоимости и сложности технических решений при монтаже в отверстия. Применение технологии оплавления паяльной пасты значительно снижает трудоемкость операции пайки по сравнению с ручной или селективной пайкой, и позволяет экономить материалы по сравнению с пайкой волной.

Повышение ремонтопригодности. Современное ремонтное оборудование позволяет снимать и устанавливать компоненты без повреждений даже при большом количестве выводов. При монтаже в отверстия эта операция является более сложной из-за необходимости равномерного прогрева достаточно теплоемких паяных соединений. При поверхностном монтаже теплоемкость соединений меньше, а нагрев может осуществляться по поверхности горячим воздухом или азотом. Тем не менее, некоторые современные компоненты для поверхностного монтажа являются настолько сложными, что их замена требует специального оборудования.

Снижение себестоимости. Уменьшение площади печатных плат, меньшее количество материалов, используемых в компонентах, автоматизированная сборка – все это при прочих равных условиях позволяет существенно снизить себестоимость изделия при серийном производстве.

Типичная последовательность операций

В технологии поверхностного монтажа, как правило, применяются два метода пайки: пайка оплавлением припойной пасты и пайка волной. В зависимости от применяемого метода пайки последовательность операций различна.

Основное преимущество метода пайки волной – возможность одновременной пайки компонентов, монтируемых как на поверхность платы, так и в отверстия. При этом пайка волной является самым производительным методом пайки при монтаже в отверстия. В современных конструкциях доля монтажа в отверстия постоянно снижается, а развитие более экономной и качественной селективной пайки позволяет автоматизировать пайку компонентов, монтируемых в отверстия, без применения волны. Эти факторы приводят к тому, что производители все чаще отказываются от пайки волной, применяя метод оплавления для поверхностно-монтируемых компонентов и ручную или селективную пайку для компонентов, монтируемых в отверстия.

Пайка волной, как и селективная пайка, применяется при так называемой смешанной технологии, когда на плате одновременно присутствуют компоненты, монтируемые на поверхность и в отверстия. Полностью избавиться от монтажа в отверстия в большинстве современных устройств не удается, тем не менее, множество изделий уже собирается с применением только поверхностного монтажа.

Прежде, чем привести типичную последовательность операций при использовании метода пайки оплавлением для сборки платы, не содержащей компонентов для монтажа в отверстия, рассмотрим состав и особенности паяльной пасты.

Паяльная паста

Пайка оплавлением основана на применении специального технологического материала – паяльной пасты. Она содержит три основных составляющих: припой, флюс (активаторы) и органические наполнители.

Припой в паяльной пасте содержится в виде частиц, имеющих, как правило, форму шариков. Размер шариков составляет несколько десятков микрометров, типичное значение 20-25 мкм. Форма шариков наиболее оптимальна с точки зрения нанесения пасты, поскольку они легко и предсказуемо проходят через апертуры трафарета и иглы дозаторов и приводят к минимальному износу оснастки. Кроме того, шарик, имея минимальную площадь поверхности при заданном объеме, обладает наилучшими характеристиками по окислению. Проводились эксперименты с другими формами частиц, в основном для снижения скорости разделения фракций при хранении, однако их преимущества оказались незначительными, а недостатки существенными. Размер шариков влияет на так называемую разрешающую способность пасты, т.е. минимальный размер апертуры, через которую она может быть нанесена. Минимальный размер апертуры также зависит от оборудования нанесения, но обычно считается, что он должен быть примерно в 5 раз больше среднего диаметра шарика в пасте.

Состав припойного сплава, применяемого в пастах, такой же, как и при других методах пайки. Обычно это эвтектический сплав олово-свинец, либо SAC-сплав (Sn-Ag-Cu) при применении бессвинцовой технологии. Широкое распространение получили сплавы олово-свинец с добавлением 2% серебра, обеспечивающие снижение миграции серебра с покрытия контактных поверхностей компонентов в материал припоя. Также применяются и другие сплавы, с содержанием висмута, индия, золота и других материалов.

Содержание припойной фракции обычно составляет порядка 50% по объему и 90-95% по массе.

Флюсы служат для подготовки поверхности перед пайкой. Их наличие в паяльной пасте является преимуществом метода оплавления, поскольку позволяет отказаться от операции нанесения флюса. Флюсы различаются по активности и методу удаления остатков. Активные флюсы применяются при пайке компонентов и плат с плохой паяемостью, либо когда качество подготовки поверхностей критично по другим причинам. В бессвинцовой технологии из-за худшего смачивания поверхностей припоем применяются более активные флюсы, чем при использовании оловянно-свинцовых припоев. Недостатком активных флюсов является необходимость их тщательного удаления после пайки. Остатки активных флюсов могут приводить к коррозии проводников платы в процессе эксплуатации, а также при повышенной влажности вызывать образование электролитов на поверхности плат, приводящих к гальваническим эффектам, например, росту медных дендритов.

По методу удаления остатков большинство флюсов делится на не требующие отмывки, водосмываемые и смываемые растворителями. Если флюс не требует отмывки, это не означает, что его остатков на плате после пайки нет. Остатки таких флюсов не влияют на внешний вид изделия и не приводят к выходу изделия из строя при нормальных условиях эксплуатации. Такие флюсы применяются в бытовой и лабораторной аппаратуре и имеют низкую активность. В аппаратуре, эксплуатируемой при воздействии повышенной влажности и в широком диапазоне температур, применение таких флюсов нежелательно, и их остатки должны быть удалены растворителями.

Остатки водорастворимых флюсов могут удаляться горячей деионизованной водой. Эти флюсы могут быть активны. Иногда в состав паст с водосмываемыми флюсами вводятся ПАВ, улучшающие процесс отмывки. Флюсы, требующие отмывки, должны удаляться в течение строго определенного промежутка времени после пайки. Обычно это время составляет 8 ч.

Ввиду широкой распространенности и технологичности водосмываемых флюсов и флюсов, не требующих отмывки, флюсы, смываемые растворителем, практически не применяются.

На текущий момент подавляющем большинстве случаев при сборке электроники применяются именно флюсы не требующие отмывки, т.к. это позволяет уменьшить количество операций и снизить стоимость процесса.

Прочие органические наполнители вводятся в состав паяльных паст для регулирования их свойств, таких как тиксотропность, холодная и горячая осадка, клейкость и др.

Тиксотропность пасты является одним из важнейших свойств, обеспечивающих ее качественное нанесение. Паста обладает переменной вязкостью. При прохождении через апертуры трафарета или иглу дозатора вязкость пасты уменьшается, а после нанесения – увеличивается, что позволяет зафиксировать форму отпечатка.

Осадка пасты – ее неизбежное свойство, заключающееся в растекании отпечатка со временем. Из-за холодной осадки, происходящей при нормальной температуре, время жизни отпечатков до пайки ограничено. Горячая осадка, возникающая в процессе нагрева при оплавлении, может приводить к припойным перемычкам.

Паста также обладает клеящими свойствами для первичной фиксации компонента. Нанесенная на плату паста сохраняет клейкость ограниченное время, обычно составляющее порядка 8 ч. Кроме того, следует учитывать, что из-за клейкости паста имеет свойство собирать пыль.

Часто флюс и прочие органические наполнители в составе пасты считают за одну группу компонентов, несмотря на различное их назначение.

Последовательность операций при применении технологии поверхностного монтажа с использованием пайки оплавлением

Компоненты для поверхностного монтажа не требуют специальной подготовки перед установкой. После разупаковки и очистки платы, как правило, выполняется следующая последовательность операций.

1. Нанесение паяльной пасты. Паяльная паста наносится на контактные площадки либо с помощью дозатора, либо через трафарет. При выполнении данной операции необходимо получение отпечатков, содержащих определенный объем пасты. Недостаток пасты может приводить к отсутствию соединения, избыток – к перемычкам и низкой прочности соединения. Объем пасты зависит от конструкции конкретного компонента и размера контактной площадки.

Использование дозатора – более гибкий, но менее точный и производительный метод, обычно применяющийся при опытном производстве. Пасты для дозирования поставляются в стандартных шприцах, совместимых с большей частью оборудования. На шприц устанавливаются иглы различного диаметра, обеспечивающие нанесение определенного объема пасты. Также объем пасты может регулироваться давлением и временем нанесения. При длительном дозировании паста нагревается, что изменяет ее реологические свойства и может приводить к ухудшению качества печати. Дозирование может производиться вручную, либо на автоматическом оборудовании. Некоторые автоматы установки компонентов начального уровня имеют возможность установки дозатора вместо установочной головки.

Трафаретная печать – наиболее распространенный метод нанесения пасты в серийном производстве. Паста наносится путем продавливания ракелем через апертуры (отверстия) в металлическом трафарете. Объем пасты определяется размером апертур и толщиной трафарета. Апертуры, как правило, выполняются несколько меньшими по размерам, чем контактные площадки (примерно на 5-10% с каждой стороны). В некоторых случаях для получения требуемого объема пасты применяются ступенчатые трафареты с переменной толщиной. Трафарет обычно выполняется из нержавеющей стали методом лазерной резки. Также применяются медные трафареты, получаемые травлением, однако их применение ограничено достаточно низкой разрешающей способностью.

Трафаретная печать выполняется на автоматах, полуавтоматах и вручную. Основными режимами, влияющими на качество печати, являются скорость, угол наклона и усилие ракеля. Скорость ракеля обычно задается характеристиками пасты. Типичное ее значение составляет порядка 20-25 мм/с, однако современные пасты допускают печать со скоростью 150-200 мм/с. Типичный угол наклона ракеля составляет 60º. Ракель должен двигаться таким образом, чтобы паста образовала катящийся валик.

Также важным аспектом является отделение трафарета от платы.

Автоматы выполняют нанесение полностью автоматически, включая совмещения трафарета с платой, проход ракеля, отделение трафарета и его очистку. Полуавтоматы обеспечивают необходимые угол наклона и усилие на ракель, а движение ракеля осуществляется оператором вручную по направляющим.

2. Установка компонентов. Установка компонентов осуществляется, как правило, по программе на автоматах установки из стандартных упаковок, в которых компоненты поставляются заводом-изготовителем, но при единичном и мелкосерийном производстве может применяться ручная установка с помощью вакуумного пинцета или манипулятора, а также автоматизированная установка на полуавтомате (манипуляторе с указателем места установки компонента по программе).

Производительность при ручной установке может составлять несколько сотен компонентов в час в зависимости от квалификации сборщика и сложности платы. При полуавтоматической установке производительность лежит в пределах примерно 400-700 компонентов в час.

Производительность при применении автомата в значительной степени зависит от типа автомата, сложности платы и оптимальности программы установки. Типичная производительность автоматов начального уровня лежит в пределах 1500-5000 компонентов в час. Типичная производительность серийных автоматов составляет 10-50 тыс. компонентов в час. Современные высокоскоростные автоматы обладают максимальной производительностью до нескольких сотен тысяч компонентов в час. Однако следует отметить, что максимальная производительность на практике не достигается. Для реальной оценки производительности автомата необходимо его максимальную производительность умножить на эмпирический коэффициент, зависящий от сложности устройств, выпускаемых на предприятии. В большинстве случаев данный коэффициент лежит в пределах 0,5-0,6.

В современном оборудовании захват компонентов осуществляется вакуумной головкой. Для захвата тяжелых компонентов применяются специальные насадки. Разработчики компонентов для обеспечения возможности вакуумного захвата создают сбалансированные компоненты с определенным центром масс. В некоторых случаях (например, у длинных мезанинных разъемов), возможность захвата вакуумом требует специальных деталей с широкой горизонтальной плоскостью, снимаемых с компонента после установки.

Можно выделить три группы компонентов по сложности установки: обычные компоненты (ЧИП-компоненты в корпусах до 0402 включительно, микросхемы с шагом выводов до 0,8 мм и т.п.); компоненты с мелким шагом, также называемые Fine-Pitch-компоненты, шаг выводов которых менее 0,8 мм, а также ЧИП-компоненты в корпусах 0201 и менее; микросхемы с матричным расположением выводов (BGA, μ-BGA и др.) Точность установки компонентов первой группы и мелких ЧИП-компонентов на паяльную пасту должна обеспечивать попадание вывода или контактной поверхности компонента своей большей частью (порядка 80%) на контактную площадку и отсутствие попадания на соседнюю площадку. Высокой точности установки не требуется, поскольку при оплавлении силы поверхностного натяжения пасты центрируют компонент. Установка компонентов второй группы без применения автомата весьма сложна, а компонентов третьей группы в производственных условиях практически невозможна. При автоматической установке компоненты второй и третьей группы требуют высокоточных автоматов, которые для установки обычных компонентов в серийном производстве, как правило, не применяются из-за снижения производительности. Поэтому при наличии на плате компонентов различных групп установка производится, как минимум, в два этапа: сначала на высокопроизводительном оборудовании устанавливаются обычные компоненты, поскольку они менее чувствительны к возможному смещению при дальнейших операциях, а затем на высокоточном оборудовании – Fine-Pitch и прочие компоненты. В мелкосерийном и единичном производстве для установки компонентов с мелким шагом и матричным расположением выводов применяются специальные прецизионные установки с оптической системой совмещения.

3. Пайка оплавлением. Процесс оплавления припоя, содержащегося в паяльной пасте, выполняется в печах путем нагрева печатной платы с компонентами. Нагрев может осуществляться различными способами: инфракрасный (ИК), конвекционный нагрев и нагрев в паровой фазе. Наиболее широкое распространение получил конвекционный нагрев.

ИК-нагрев осуществляется ИК лампами. Основным недостатком ИК-метода является зависимость температуры от степени черноты нагреваемой поверхности, в результате чего корпуса компонентов часто нагреваются до бόльших температур, чем паста. Из-за неравномерности нагрева данный метод в настоящее время самостоятельно практически не применяется. В некотором оборудовании ИК-метод используется в комбинации с конвекцией. Конвективная пайка осуществляется с помощью потоков горячего воздуха или азота. Печи, предназначенные для серийного производства, позволяют получить достаточно равномерный нагрев. Возможность применения азота позволяет получать более качественные паяные соединения. Пайка в паровой фазе осуществляется путем передачи тепла от испаренного теплоносителя. Данный метод является самым безопасным для изделия, но и самым дорогим.

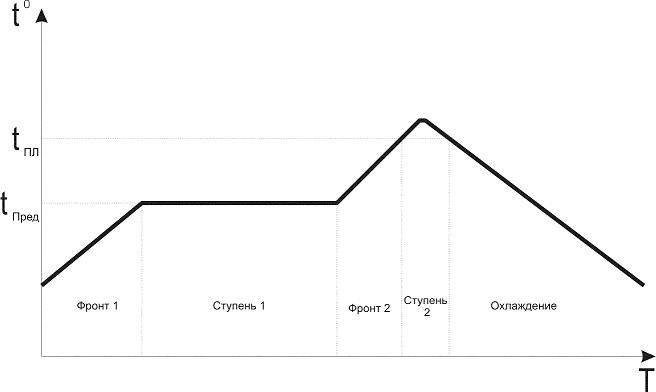

Пайка оплавлением выполняется путем изменения температуры по заданному закону, называемому температурным профилем пайки (рис. 1). Типичный профиль состоит из постепенного нагрева с заданной скоростью до температуры предварительного нагрева (первый фронт), выдержки (первая ступень), нагрева до т.н. пиковой температуры (второй фронт), превышающей температуру плавления припоя, небольшой выдержки (вторая ступень) и охлаждения с заданной скоростью.

Рис. 1. Типичный температурный профиль пайки

Фронты температурного профиля должны иметь определенный наклон, что необходимо для снижения теплового удара. Наклон фронта определяется свойствами паяльной пасты, требованиями, предъявляемыми изготовителями компонентов и конструкцией платы. Если нагрев оказывается слишком быстрым, это может привести к повреждению платы или компонентов, а также неоптимальной работе паяльной пасты. Если нагрев слишком медленный, это необоснованно удлиняет операционный цикл пайки. Типичные значения скорости нагрева лежат в пределах от 2 до 3 ºС/с.

Первая ступень необходима для прогрева платы и компонентов, удаления из них влаги, активации флюса и частичного удаления органических наполнителей, содержащихся в паяльной пасте (высушивание пасты). Температура ступени зависит, в основном, от типа пасты и, как правило, лежит в пределах 100-150ºС для паст на основе эвтектического оловянно-свинцового припоя и 150-175ºС для бессвинцовых паст.

Вторая ступень представляет собой собственно пайку. В этой части профиля осуществляется испарения большей части органических составляющих, включая флюс, и оплавление припойных шариков. Пиковая температура и время выдержки при температуре, выше точки плавления припоя, зависят от многих факторов и выбираются, как правило, для каждого изделия индивидуально. Пониженные температура и время выдержки могут привести к отсутствию плавления припоя, повышенные – к повреждению компонентов, платы, а также вскипанию флюса, что приводит к разбрызгиванию припоя с образованием дефекта «припойные шарики». Разность между максимальной и минимальной допустимыми пиковыми температурами называется окном процесса. Для бессвинцовых сплавов из-за более высокой температуры плавления окно процесса уже, чем для оловянно-свинцовых, поэтому бессвинцовая пайка требует лучшей управляемости процесса.

Охлаждение, также как и нагрев, должно производиться с заданной скоростью.

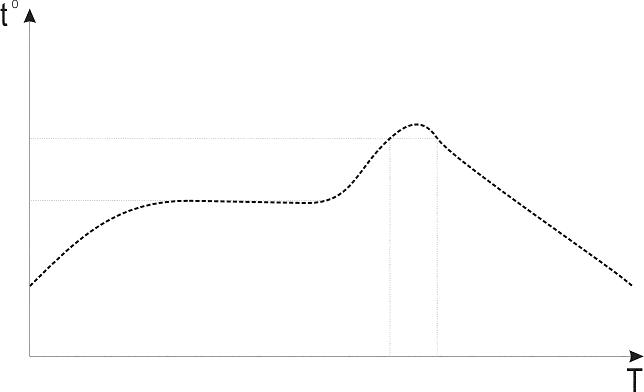

Реальный профиль оказывается сглаженным за счет теплоемкости платы и компонентов (рис. 2). Профиль также зависит от точки на плате, поскольку разные области печатного узла обладают различной теплоемкостью.

Рис. 2. Реальный температурный профиль

Достижение профиля осуществляется одним из двух способов: либо плата помещается в камеру печи, температура в которой изменяется по заданному закону (камерные печи), либо плата продвигается на конвейере через несколько камер (зон) печи с постоянными температурами (конвейерные печи). Число зон в конвейерных печах определяется требуемыми наклонами фронтов, температурами и скоростью охлаждения. В современных печах, предназначенных для бессвинцовой пайки, число зон, как правило, находится в пределах 7-10. Конвейерные печи более дорогие, но позволяют обеспечить лучшую управляемость процесса и высокую производительность, поэтому камерные печи применяются только в единичном и мелкосерийном производстве.

После операции пайки, в зависимости от типа применяемой пасты, плата может подвергаться отмывке и сушке.

Последовательность операций при применении пайки волной

При применении пайки волной после разупаковки и очистки платы и подготовки компонентов обычно выполняется следующий набор операций.

1. Нанесение клея. Нанесение клея выполняется с помощью ручного или автоматического дозатора из специальных шприцов, в которых клей поставляется. Клей наносится в области расположения компонентов, монтируемых на поверхность, таким образом, чтобы обеспечить приклейку компонента к плате, но не покрыть клеем контактные площадки. Клей, как правило, наносится по одной капле на компонент, или по две капли, образующие «седло». Последний способ применяется обычно для компонентов в цилиндрических корпусах (например, MELF) для предотвращения скатывания компонента. Установка компонентов на клей необходима для их фиксации, в противном случае компоненты могут быть смыты волной припоя.

2. Установка компонентов, монтируемых на поверхность. Установка компонентов производится аналогично установке при применении пайки оплавлением.

Точность установки компонента при использовании клея должна быть достаточно высокой, поскольку компоненты фиксируются клеем, и характерного для пайки оплавления самовыравнивания не происходит. Обычно точность установки определяется размерами и расположением контактных площадок.

Следует заметить, что для компонентов с матричным расположением выводов (BGA, CSP, QFN) пайка волной не применяется, поскольку их контактные поверхности расположены под корпусом компонента, и в их зону доступ волны невозможен.

3. Полимеризация клея. Полимеризация клея завершает процесс фиксации компонентов. Обычно полимеризация производится в сушильных шкафах при повышенной температуре и необходимой вентиляции. Процесс полимеризации определяется типом применяемого клея.

4. Установка компонентов в отверстия. Эта группа операций полностью аналогична установке компонентов при применении технологии монтажа в отверстия. Компоненты должны фиксироваться для обеспечения правильности их положения в процессе пайки. При применении смешанной технологии с пайкой волной компоненты, монтируемые в отверстия, устанавливаются со стороны, противоположной компонентам, монтируемым на поверхность.

5. Нанесение флюса. Флюс наносится на поверхность платы со стороны пайки, т.е. с той стороны, на которую установлены поверхностно монтируемые компоненты.

6. Пайка волной. Пайка волной осуществляется аналогично методу монтажа в отверстия. Компоненты, предназначенные для монтажа на поверхность, выдерживают воздействие волны припоя в течение нескольких секунд, поэтому волна может проходить непосредственно по корпусам компонентов. Корпус компонента может препятствовать попаданию припоя на контактные площадки, образуя, так называемую, теневую зону. Для устранения этого эффекта платы проектируются таким образом, чтобы волна двигалась вдоль сторон микросхем, на которых располагаются выводы, и поперек ЧИП-компонентов. Если микросхема имеет выводы по четырем сторонам, она устанавливается на плату под углом 45º.

После выполнения пайки плата может подвергаться отмывке и сушке.

Другие вариации технологии поверхностного монтажа

Существуют и другие методы сборки печатных узлов, основанные на технологии поверхностного монтажа.

Комбинированный монтаж может выполняться в два этапа: сначала производится монтаж поверхностных компонентов с применением пайки оплавлением, затем установка и пайка компонентов, монтируемых в отверстия, вручную, волной или селективной пайкой. Данный метод является в настоящее время наиболее распространенным для сборки узлов по комбинированной технологии.

При сборке узлов, имеющих компоненты для монтажа на поверхность с обеих сторон платы, сначала производится нанесение пасты и установка на клей компонентов с одной стороны, затем пайка оплавлением, затем установка компонентов на пасту с другой стороны и вновь пайка оплавлением. При этом плата должна переворачиваться после первой пайки, что требует установки в линию специальных устройств переворота. При второй пайке уже существующие паяные соединения, как правило, расплавляются, поэтому компоненты с нижней стороны платы желательно устанавливать на клей, однако в некоторых случаях, когда применяются легкие компоненты, клей не наносится, и компоненты удерживаются силами поверхностного натяжения припоя.

Заключение

Очевидные преимущества поверхностного монтажа приводят к постоянному расширению сферы его применения и развитию технологических методов, применяемых в данной технологии. Особенности отдельных операций, а также современные способы монтажа рассматриваются в специализированных статьях.

Источник