Пайка оплавлением припоя в технологии поверхностного монтажа

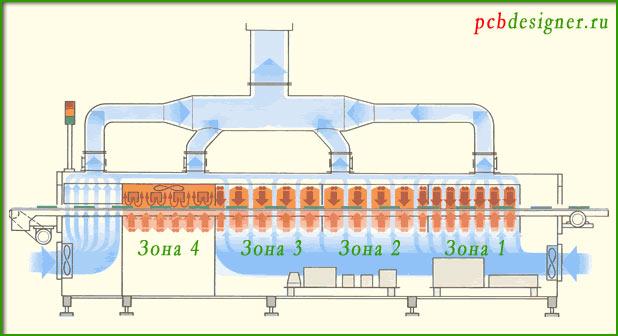

Пайкой оплавлением припоя называется метод пайки, при котором плата с компонентами, установленными на точках припоя (либо в виде пасты, либо преформы), проходит через печь, в которой происходит расплавление припоя и формирование паянных соединений. В печи оплавления периодического действия (камерные печи) можно загружать партии печатных плат по одной партии за один раз. Оператор вводит температурный профиль данной партии плат в контроллер печи, который изменяет степень нагрева спиралей в зависимости от времени. Атмосфера печи также хорошо контролируется, в том числе возможно использование вакуума. Камерные печи оплавления выгодны для мелкосерийного производства, выполнения опытных работ, а также в тех случаях, когда температурный профиль и атмосфера печи должны тщательно контролироваться. Второй тип печей встраивают в технологические линии. Печатные платы с не припаянными компонентами непрерывно подаются в печь оплавления припоя с одного конца и выходят с другого конца с уже припаянными компонентами. Таким образом, встроенные печи могут быть частью общего конвейера. Они получают платы по конвейеру от установочного автомата без вмешательства оператора. Температура различных зон по длине печи и скорость конвейера определяют температурный профиль пайки оплавлением. Пример четырехзонной печи оплавления приведен на рисунке 1.

Большее количество зон (обычно от пяти до семи) обеспечивает более эффективный контроль за температурным профилем пайки. Инертную атмосферу, как правило, азот (N2), который значительно дешевле, поддерживать лучше, чем атмосферу с содержанием кислорода 20 частей на миллион (O2). Тем не менее, процесс контроля температурного профиля и состава атмосферы в печи отличается от контроля в камерных печах оплавления. Кроме того, создание вакуума невозможно в большинстве печей, встроенных в технологические линии. Тем не менее, встроенные печи хорошо подходят для массового производства и являются наиболее широко используемым типом печей оплавления припоя при монтаже электроники.

Выбор печей оплавления – камерных или конвейерных – основан не только на их пропускной способности, но и на выпускаемом типе изделий. Сложная конструкция печатных плат потребует большего контроля температурного профиля, чтобы обеспечить получение паянных соединений с минимальным уровнем брака. В некоторых случаях для контроля скорости охлаждения плат после пайки оплавлением используются дополнительные зоны печи, чтобы предотвратить тепловые удары чувствительных компонентов или подложек.

Внедрение бессвинцовых припоев повлияло на процесс пайки оплавлением, прежде всего потребовалась разработка подходящих температурных профилей процесса, в меньшей степени были затронуты реальные возможности оборудования. Источник тепла (инфракрасное излучение, конвекция или смешанный) может обеспечить пиковые температуры для расплавления бессвинцовых сплавов (Tпл = 217 °С по сравнению со 183 °С для традиционных припоев олово-свинец). Конечно, это связано с увеличением потребления энергии и эксплуатационных расходов. В технологии бессвинцовой пайки используются два обобщенных температурных профиля пайки оплавлением. Температурный профиль пайки оплавлением с выдержкой представлен на рисунке 2, он был разработан на основе традиционного профиля пайки эвтектическими припоями Sn-Pb (олово-свинец), но был включен подъем температур для более тугоплавких бессвинцовых сплавов, например Sn-Ag-Cu. Шаг выдержки предусматривает активизацию флюса, а также прогрев плат и компонентов. Непрерывный подъем температуры или «шапочный» температурный профиль (который является разновидностью первого температурного профиля пайки оплавлением), позволяет произвести более быстрый нагрев, что сокращает продолжительность пребывания в печи при повышенных температурах термочувствительных компонентов и материалов. С другой стороны, относительно быстрый нагрев платы может увеличить вероятность теплового удара для некоторых компонентов, например, больших пластиковых и керамических устройств или некоторых деталей самих печатных плат, таких как глухие отверстия.

С точки зрения оптимизации температурного профиля пайки оплавлением должен быть установлен баланс между достаточно высокими температурами, при которых происходит оплавление припоя для каждого компонента (размера и формы), и предотвращением тепловых ударов других компонентов или подложки. Следовательно, высокие температуры плавления бессвинцовых припоев осложняют разработку оптимального температурного профиля, при котором будет расплавлена паста под крупными компонентами, но не последует тепловой удар мелких устройств или материала печатной платы.

Таким образом, для печатных плат с большим разнообразием компонентов может потребоваться отдельный этап пайки крупных компонентов (например, ручная или селективная пайка).

Источник

Технология поверхностного монтажа

Технология поверхностного монтажа (SMT) печатных плат подразумевает установку компонентов на поверхность платы посредством пайки SMD (surface mounted device) компонента к контактной площадке.

Данный тип монтажа позволяет размещать компоненты не только с одной стороны печатной платы (односторонние платы), но и с обеих (двусторонние платы). Развитие surface mount technology относится к 1960 годам, когда начались разработки монтажа гибридных микросхем, для которых было трудно получить отверстия в керамической подложке. Однако, появление smd монтажа на слоистых платах, началось сравнительно недавно. Преимуществами поверхностного монтажа являются использование более мелких компонентов и большая плотность их размещения. Большие отверстия были заменены меньшими для проведения сигнала между сторонами платы и внутренними слоями. Более мелкая трассировка и уменьшение высоты компонентов также способствовало миниатюризации плат и повышению их функциональности. Пример поверхностно-cмонтированной печатной платы приведены на рисунке 1.

Основной тенденцией используемой в технологии поверхностного монтажа печатных плат является применение меньших по размеру пассивных компонентов — конденсаторов, резисторов, индуктивностей и дросселей. Кроме того, используются встроенные пассивные компоненты — резисторы и конденсаторы, которые расположены внутри слоев печатной платы. Применение встроенных пассивных компонентов высвобождает дополнительную площадь для крупных, активных компонентов.

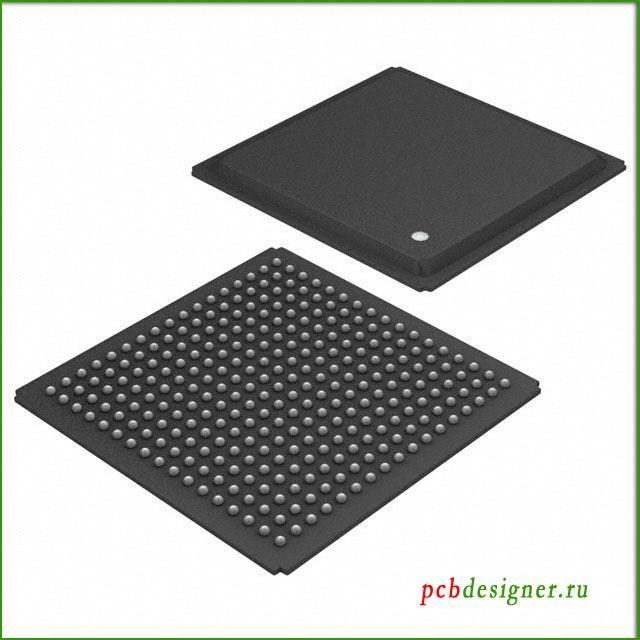

В применении активных компонентов, используемых при монтаже на поверхность (SMD) наблюдаются две противоположные тенденции. С одной стороны, размер компонентов памяти (RAM, SDRAM и т.д.) становится все меньше, поскольку транзисторы в настоящее время все чаще изготавливают на кремниевом кристалле (чипе). С другой стороны, микропроцессоры и специализированные интегральные схемы (ASIC) становятся все больше из-за повышенной функциональности крупных кристаллов. Корпуса для обоих видов устройств были переведены с периферийного расположения выводов на матричные выводы. Корпуса с матричными выводами включают в себя BGA-корпуса и меньшие по размеру компоненты — CSP и DCA/FC. На рисунке 2 приведен пример BGA-микросхемы, используемой для поверхностного монтажа на печатную плату. Преимущества матричной технологии smd монтажа включают в себя сокращение площади, занимаемой компонентом, за счет устранения выводов, выходящих из корпуса. Кроме того, наблюдается меньшее количество монтажного брака в результате повреждения хрупких выводов при упаковке, транспортировании и размещении на печатной плате.

С самого начала развития размер и шаг выводов матричных корпусов в технологии поверхностного монтажа печатных плат были больше по сравнению с используемыми в то время корпусами с периферийным расположением выводов с мелким шагом — соответственно 0,4 и 0,5 мм. Однако, по мере того, как началось увеличение количества выводов вместе с ростом функциональности компонентов в матричных корпусах размер шариков припоя и шаг значительно сократились, особенно если принять во внимание DCA-технологию.

Расширение функциональности и дальнейшая миниатюризация SMD устройств привели к увеличению плотности размещения компонентов на плате, поэтому в настоящее время при поверхностном монтаже печатных плат придерживаются строгих правил.

Особым преимуществом технологии поверхностного монтажа (surface mount technology) является снижение себестоимости производства в результате автоматизации процессов сборки. Паяльная паста, которая представляет собой смесь металлического порошка припоя, флюса и тиксотропных агентов, наносится в строго контролируемых количествах (по толщине и площади) с помощью трафаретной печати, а также с использованием дозаторов. Монтажные автоматы способны точно устанавливать даже самые мелкие smd-компоненты на точки паяльной пасты (или «кирпичики»). Повышенная клейкость флюса в паяльной пасте удерживает компоненты на месте. Собранная (поверхностно смонтированная) печатная плата затем перемещается через конвекционную/излучающую печь оплавления припоя или камеру для пайки в паровой фазе (или фазе конденсации) для расплавления припоя. Автоматы, выполняющие операции на всех этапах монтажа — трафаретную печать пасты, установку компонентов и пайку оплавлением припоя, — связаны конвейерными лентами для создания технологических поточных линий. По сути, последний этап — отмывка плат — также может быть частью последовательности процесса монтажа.

Конечно, в зависимости от объемов производства и капитальных затрат могут применяться различные уровни автоматизации smd монтажа печатных плат. Тем не менее, при постоянной миниатюризации поверхностно-монтируемых изделий, а также жестких требований к воспроизводимости с высокой точностью объемов паяльной пасты и расположения компонентов необходимо заранее проектировать поверхностный монтаж на основе полной автоматизации.

Смешанные технологии включают в себя сочетание технологии поверхностного монтажа (SMT) и монтажа в отверстия на одной печатной плате. Отсутствие компонентов в поверхностно-монтируемых корпусах почти всегда является причиной применения их аналогов, монтируемых в отверстия. В общем случае, поверхностно-монтируемые изделия припаиваются первыми к верхней стороне печатной платы с помощью конвекционной или излучающей печи оплавления или в паровой фазе (поверхностный монтаж производится в первую очередь, поскольку смонтированные в отверстия компоненты будут мешать нанесению пасть: и установке компонентов по PIP-технологии). Затем происходит пайка компонентов в отверстия на плате. Фактически процесс пайки осуществляется в нижней части платы. При большом количестве компонентов, монтируемых в отверстия, применяется пайка волной припоя. Если на нижней стороне платы есть поверхностно-монтируемые компоненты, их также можно припаивать волной припоя, однако их устанавливают первыми и закрепляют на месте с помощью клея. Если компонентов, монтируемых в отверстия немного либо нижнюю сторону платы невозможно подвергнуть пайке волной припоя, предпочтительно использовать ручную пайку.

Источник

Поверхностный монтаж: технологические приемы, оборудование и материалы

Переход электронной промышленности с традиционного навесного на современную технологию поверхностного монтажа (SMT) имеет объективные предпосылки.

Это обосновано экономическими и технологическими факторами. Предприятие при применении поверхностно монтируемых компонентов получает следующие преимущества:

- Значительное повышение качества и надежности изделий благодаря применению лучших материалов и компонентов.

- Снижение себестоимости изделий. Современная комплектация, монтируемая на поверхность платы, дешевле, чем навесная.

- Упрощение и удешевление демонтажа компонентов.

- Значительное уменьшение трудоемкости производственных циклов.

- Достижение современного технического уровня, соответствие современным стандартам (1S0 9000).

- Уменьшение габаритных размеров изделий при увеличении их функциональных возможностей.

Итак, преимущества очевидны, и теперь мы хотели бы рассказать на примере конкретных моделей оборудования, как наиболее эффективно создать участок поверхностного монтажа.

Внедряя современное технологическое оборудование на российские предприятия, мы обратили внимание на такую закономерность: в 90 % случаях меняется малая часть комплектации, и предприятию требуется малопроизводительное оборудование. Иными словами, предприятия начинают с оборудования опытного участка поверхностного монтажа. Для оснащения такого участка зачастую хватает одноканальных или многоканальных паяльных станций, оборудованных встроенным компрессором. В этом случае выбор небольшой, это паяльные станции, широко известные по предыдущим публикациям, производимые фирмами РАСЕ и WELLER.

Предлагаемые модели паяльного оборудования способны осуществить монтаж и демонтаж всех современных элементов, включая BGA. Это становится возможным за счет высокой термостабильности, возможности поддержания работы наконечника «МИНИ-ВОЛНА», наличия активной системы борьбы со статикой.

Упомянутое паяльное оборудование при своей относительно невысокой стоимости способно решить многие задачи. При оснащении участка такими станциями заказчик получает следующие возможности:

- установка любых типов поверхностно монтируемых микросхем с помощью технологии «МИНИВОЛНА»;

- установка безвыводных элементов с применением горячего воздуха (термофена). Также этот инструмент можно применять и при работе с микросхемами;

- демонтаж любых типов элементов при сохранении работоспособности самого элемента и платы;

- ремонт печатных плат.

Более подробно о возможностях паяльных станций РАСЕ и WELLER вы можете ознакомиться на сайте официального представителя этих фирм: www.pribor.ru, а также в офисе компании.

Итак, при минимальных затратах предприятия получают полноценный сборочный и ремонтный участок поверхностного монтажа, оборудованный по стандарту ISO 9001.

Следующим шагом предприятий обычно является приобретение более производительного оборудования. При этом паяльные станции, о которых мы говорили ранее, сохраняют свою актуальность и переходят на ремонтные участки.

Наиболее распространенным набором оборудования при создании участка поверхностного монтажа является:

- оборудование для нанесения паяльной пасты/клея;

- оборудование, производящее установку компонентов на плату;

- оборудование для оплавления припоя (паяльной пасты).

Каждый тип оборудования соответствует конкретным технологическим этапам.

Мы хотели бы подробнее остановиться на каждом из них на примере конкретных устройств, наиболее популярных по опыту продаж за последние два года.

1. Нанесение паяльной пасты, клея

Применяются два основных способа нанесения. Метод дозирования с применением пневматических дозаторов хорош тем, что он не привязан к трафарету, и оператор может работать с любой платой. Таким дозатором удобно пользоваться при большом количестве различных типов плат или на опытном участке, где при разработке плата меняется несколько раз.Слабая сторона этого метода в его низкой производительности, которая определяется мастерством оператора.

Второй метод — трафаретной печати, через сетчатый или металлический трафарет. Для этого применяются устройства трафаретной печати. Наиболее интересным является модельный ряд швейцарской фирмы ESSEMTEC. Вот эти модели.

Модели при своей низкой цене имеют большую рабочую площадь, высокие технические характеристики и большой набор дополнительных принадлежностей, которые позволяют существенно модернизировать устройство трафаретной печати.

2. Установка компонентов

Самыми простыми и недорогими устройствами для установки поверхностно монтируемых компонентов являются ручные манипуляторы, которые обычно состоят из следующих узлов.

- Базовое устройство с пантографом.

- Головка с автоматическим вакуумным захватом.

- Встроенная вакуумная помпа или внешний компрессор.

- Набор вакуумных наконечников.

- Карусельный питатель для подачи компонентов из россыпи.

Как дополнительное оборудование предлагаются питатели из ленты, из пенала, дозаторы паяльной пасты, системы пайки горячим воздухом, системы визуального контроля.

Производительность такого оборудования существенно зависит от мастерства оператора. В среднем эта цифра колеблется от 200 до 600 компонентов в час.

При изготовлении оборудования такого уровня производители практически не отличаются один от другого, и все марки очень похожи. В России наиболее известны такие фирмы, как ESSEMTEC, FRITSCH, DIMA. При одинаковом качестве наиболее выгодная цена у швейцарской фирмы ESSEMTEC.

Подробное описание и цены на продукцию этих производителей вы можете получить на сайте

www.pribor.ru, а также в офисе компании.

Многие ручные установщики могут быть переоборудованы до полуавтоматических При этом работу такого манипулятора контролирует компьютер, что существенно увеличивает производительность за счет исключения ошибок установки. В этом случае работу также производит оператор, но машина существенно облегчает его действия. По заранее разработанной программе машина показывает, какой элемент и из какого питателя необходимо захватить. После срабатывания вакуумного захвата машина показывает, куда необходимо установить компонент, и в точке установки сработают пневматические тормоза, зафиксировав вакуумную головку. Оператору остается только развернуть элемент вокруг своей оси для соблюдения правильности установки и опустить элемент на плату. Вакуумная головка автоматически отпустит элемент.

Этот тип манипуляторов так же оборудуется по желанию заказчика дозатором паяльной пасты, системой пайки горячим воздухом, системой визуального контроля.

Производительность таких систем 600-800 компонентов в час. Наиболее известны на российском рынке ESSEMTEC, HAROTEC, FRITSCH.

Кроме того, необходимо отметить, что и ручные и полуавтоматические манипуляторы могут быть оборудованы системой установки FINE PITCH компонентов. Эта система позволяет производить точное совмещение выводов микросхемы с контактными площадками на плате с помощью микрометрических винтов и автоматическую установку элемента на плату. Такие системы позволяют устанавливать бескорпусные элементы от 0201 и микросхемы с шагом до 0,4 мм.

Наиболее интересным является автоматическое оборудование для установки компонентов. Основными параметрами автоматических манипуляторов являются:

- Производительность.

- Точность установки.

- Гибкость, иными словами быстрота перестройки автомата под другой тип платы.

Эти параметры определяют цену на оборудование. Наиболее недорогими являются машины японской фирмы MDC — это ECM 93, ECM 96, ECM 98. Они имеют производительность от 2000 до 3500 компонентов в час и работают для своего уровня достаточно стабильно. Эти машины хорошо применять на предприятиях, которые выпускают какую-то одну номенклатуру изделий. Но если предприятие имеет несколько различных типов плат, то работать с такой машиной сложно из-за трудоемкости переналадки на новое изделие.

В этом случае более интересен автомат CLM 9000 швейцарской фирмы ESSEMTEC. Производительность этой машины 2200–3600 компонентов в час, в базовую комплектацию включен лазерный центратор и автоматическая система смены инструмента. Машина имеет питатели с микропроцессорным контролем, что позволяет перенастраивать ее очень быстро. На практике переналадка сводится к перезагрузке программы.

Более производительное оборудование поставляют фирмы Universal, Philips, Siemens.

3. Оплавление

После нанесения паяльной пасты и установки элементов следует этап оплавления. Для этого используют печи, которые отличаются количеством зон нагрева и методом подогрева — инфракрасным, конвекционным, смешанным.

Инфракрасные печи имеют низкую цену и применяются при изготовлении несложных плат. Обусловлено это тем, что инфракрасный тип нагрева имеет целый ряд отрицательных эффектов. Наиболее существенно влияют на работу следующие:

- Теневой эффект. Высокие элементы могут закрывать более низкие, создавая так называемую «тень», то есть зону, где высока вероятность непропая. Также некоторые элементы могут закрывать свои собственные выводы.

- Существенное влияние на процесс пайки оказывает отражающая способность корпуса элемента.

- Нестабильность распределения температуры внутри отдельных зон.

Всех этих отрицательных моментов лишены печи с конвекционным методом нагрева. Горячий воздух распределяется внутри рабочего объема печи таким образом, что в каждой точке создаются одинаковые условия пайки, одинаковая температура. Зависимость от отражающих качеств элемента отсутствует.

Но управлять горячим воздухом труднее и выполнять это технически также сложнее. Поэтому конвекционные печи имеют цену значительно выше.Из инфракрасных наиболее распространенными являются печи швейцарской фирмы ESSEMTEC. Это RO 180, RO 260, RO 400.

Из конвекционных печей более всего российскому потребителю известна продукция английской фирмы Reddish Electronics. Это модели: SM-500 — камерная конвекционная печь, SM-1500, SM-1500, SM-3000 конвейерные конвекционные печи.

Наиболее простым и недорогим набором оборудование для оснащения производственного участка поверхностного монтажа является:

- ручное устройство трафаретной печати;

- один или несколько ручных или полуавтоматических манипуляторов для установки компонентов;

- печь оплавления припоя.

Стоимость такого набора оборудования начинается от 15 000 USD.

Обращаю внимание читателей, что приводимый перечень оборудования далеко не полный, но в некоторых случаях вполне достаточный для начала переоснащения производства или для создания нового участка.

Полноценное же производство включает в себя следующие этапы:

- входной контроль плат, компонентов, материалов;

- подготовка компонентов, материалов;

- нанесение клея/паяльной пасты;

- установка компонентов;

- отверждение клея;

- оплавление припоя с помощью печей или в машинах пайки волной;

- отмывка;

- выходной контроль;

- ремонт;

- влагозащита;

- упаковка.

Также оборудование сертифицированного производственного участка, соответствующего современным стандартам (ISO 9000), подразумевает целый ряд мероприятий по оборудованию производственных помещений системой антистатики, вентиляции, дымоулавли- вания и т. д.)

Источник