- Особенности сооружения вантовых и висячих пролётных строений

- Особенности и технология строительства вантового моста

- «Сделано у нас» и на Яндекс.Дзен

- Cегодня это один их самых популярных каналов в Дзен, с полуторамиллионной аудиторией и 140 тысячами подписчиков. Присоединяйтесь! Канал «Сделано у нас» не дублирует сайт, а дополняет его.

- Вступайте в другие наши группы и добавляйте нас в друзья 🙂

- [о. Русский] Технология строительства вантового моста

Особенности сооружения вантовых и висячих пролётных строений

Сооружение пилонов вантовых и висячих мостов

Пилоны. Для возведения железобетонных пилонов сейчас разработаны совершенные технологии бетонирования, позволяющие возвести конструкции почти неограниченной высоты. Для этих целей разработана автоматическая самоподъёмная опалубка фирмы Doka. Для перемещения опалубки не требуется кран. Кран необходим только для подачи материалов и прочих операций. Бетон подаётся бетононасосом.

Обычно при строительстве пилонов используются башенные краны, которые устанавливают на фундаментах пилона. В процессе возведения пилонов краны могут самонарашиваться (см. рис).

Рис. Схема сооружения железобетонного пилона

Стальные пилоны могут собираться в горизонтальном положении, а затем поворачиваться или подниматься. При монтаже в проектном вертикальном положении необходимо выполнять поперечные стыки пилонов. Существует несколько способов выполнения стыков секций пилонов: сварка с полным проплавлением, фрикционные стыки на высокопрочных болтах и фрезерованные стыки с частичным проплавлением.

Сварные стыки с полным проплавлением имеют ряд преимуществ: конструктивная простота, простота эксплуатации и лучший внешний вид. Отрицательная сторона – большие трудозатраты при сварке больших толщин. Стыки секций пилонов на высокопрочных болтах – наиболее часто встречающаяся конструкция. фрезерованные стыки применяют для толщин более 50 мм в сечениях где преобладает сжатие, а для восприятия растяжения достаточно сечений контурных косметических сварных швов. Но эта технология пока для нас недоступна, так как для фрезерования объёмной секции нужен специальный станок, которого нет на наших мостовых заводах.

Монтаж вант вантовых мостов

Монтаж вант – наиболее деликатная процедура при сооружении вантовых мостов. Сейчас популярны следующие типы монтажа:

1. Балка поднята над проектным уровнем проезда для уменьшения усилий заводки концов канатов в узлы анкерения на пилоне и в балке жёсткости. После монтажа всех вант балка опускается и в канатах вант возникают проектные усилия. После опускания балки контролируется продольный профиль моста и стрелки провиса вант. После опускания балки, длины канатов вант уже не корректируются. В этом методе напряженное состояние моста создаётся за счёт известной геометрии балки жёсткости, пилона и вант. Ограничения метода связаны с монтажными усилиями в пилонах.

2. То же, что метод 1, но не все ванты монтируются одновременно. Для обеспечения прочности и устойчивости элементов моста при монтаже вант, требуется опускание и монтаж вант выполнять в несколько стадий.

3. Балка жёсткости монтируется внавес, или в полунавес с использованием временных опор. Монтируемые блоки подхватываются канатами вант. Длины вант впоследствии не корректируются.

4. Монтаж вант с канатами системы Фрейсине. Конструкция «живых» анкеров позволяет корректировать длину каната на любом этапе монтажа.

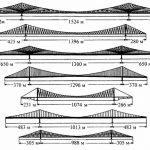

Монтаж кабеля висячих мостов

Различают три типа кабелей висячих мостов:

· Кабели из канатных элементов или цепи

· Кабели из готовых канатов заводского изготовления

· Кабели, состоящие из прядей или отдельных проволок.

Начало монтажа кабеля из отдельных прядей или проволок связано с натяжением лидерного троса над местом расположения кабеля. По лидерному тросу затягивают элементы подмостей и устраивают рабочие подмости вдоль будущего кабеля. На рабочем мостике для формирования кабеля устраивается канатная дорога и проходы для рабочих.

Для прядения кабеля из отдельных проволок вдоль рабочего мостика

· располагают бесконечный тяговый канат, приводимый в движение барабаном на одном берегу или барабанами на обоих берегах.

· К тяговому канату прикрепляют прижимные шкивы (на которых закрепляются концы проволок), расстояние между которыми равно длине кабеля.

· Проволоки закрепляют на тяговом канате, и после того, как тяговый канат приводится в движение, проволоки начинают двигаться с берегов навстречу друг другу. Тяговые канаты могут перемещать проволоки со скоростью более 5 м/сек.

· После формирования кабеля на всё сечение, его обжимают домкратами по всей длине для создания плотности, затем выполняется обмотка и герметизация. После этого устанавливаются муфты для крепления подвесок.

· Подвески поднимают лебёдками и закрепляют на кабеле.

Рис. Схема сборки кабеля из параллельных проволок

1 – вертушка с бухтой проволоки, 2 – механизм для натяжения проволоки, 3 — тяговый канат, 4 – анкерная тяга, 5 – башмак, 6 – прядильный шкиф, 7 – канат рабочего мостика, 8 – ролик для проводки тягового каната, 9 — кабель

Для формирования кабеля из готовых канатов или групп параллельных проволок, объёдинённых бандажами, на рабочем мостике необходим рольганг. Готовые канаты в этом случае протягивают по роликам и раскладывают по формирующим кабель оправкам.

Готовые заводские канаты применяют для относительно небольших мостов, для которых есть возможность изготовить канат полной длины на заводе, перевезти, намотать его на барабан и поднять под монтаж, при этом нет необходимости устраивать подмости под кабелем.

Монтаж балки жёсткости висячих мостов

После того, как кабель сформирован и смонтированы подвески, приступают к монтажу балки. Учитывая подвижность кабеля, балку жёсткости всегда собирают симметрично относительно середины кабеля

Применяют две схемы сборки балки жёсткости:

1-я схема – сборка балки от пилонов симметрично в сторону среднего и анкерного пролёта с помощью деррик-кранов (см. рис.). Эту схему применяют при небольших пролётах.

2-я схема – сборка балки жёсткости от середины центрального и анкерного пролётов к пилону. Установку блоков осуществляют с помощью тележек, которые движутся по кабелю (см. рис.). Монтажные тележки обладают большой грузоподъёмностью и позволяют монтировать блоки массой до 200…300 т. Такой способ применяется когда распор воспринимается анкерным блоком.

Рис. Схема сборки балки жёсткости 1 – грузовой канат, 2 – тяговый канат, 3 — отводной ролик, 4 – грузовые и тяговые лебёдки, 5 – грузовая тележка, 6 – деррик-кран, 7 – монтажный элемент

Монтаж балки жёсткости вантовых мостов

Балки жёсткости висячих мостов с воспринятым распором и вантовых мостов сооружаются методами, применяемыми для монтажа балочных неразрезных пролётных строений: навесной и полунавесной сборкой, возможен вариант продольной надвижки с опиранием на временные промежуточные опоры.

Источник

Особенности и технология строительства вантового моста

Никому неизвестно, кто впервые и когда именно создал первый вантовый мост, но простейшие балочные решения продолжают применяться даже в тех случаях, когда целесообразнее обойтись на пролете малой длины. К примеру, если речь идёт об узкой речке. А как быть в тех ситуациях, когда предполагается соорудить конструкцию на большой высоте или над огромной пропастью?

В таком случае не обойтись без дополнительных опор, каждая из которых является дополнительными финансовыми затратами, не говоря уже о повышении инженерной сложности объекта. Каждый последующий пролёт характеризуется определенным запасом прочности, и при постоянном увеличении этого значения, будет увеличиваться и вес самой балки. Высока опасность того, что мост может просто обрушиться под собственной тяжестью. И здесь уместными будут висячие мосты. Впрочем, огромной популярностью пользуются вантовые мосты, на которых и хотелось бы остановиться подробнее.

Дешевизна, надёжность и устойчивость

Традиционные конструкции мостов предполагают, что несущие тросы фиксируются у берегов. Все сооружение фактически удерживается на дугообразных тросах. В последнее время огромной популярностью по всему миру пользуются висячие вантовые мосты, в которых основная проезжая часть удерживается на большом количестве скошенных тросов, фиксирующихся у высоких пионов. Конструкция напоминает веер, поскольку тросы расходятся по аналогии со струнами арфы.

Отличительная их черта – максимальный уровень натяжения, что нивелирует провисание тросов. Что касается мостовой балки, расположенной над проезжим участком, она может быть тонкой. Такие мосты встречаются практически по всей Европе, и Россия не является исключением из правил.

Специалистам известно, что проектирование гигантских вантовых мостов – технически сложное инженерное мероприятие. Огромные сложности возникают на участках, где традиционно возникают основательные ветровые нагрузки. Самым высокотехнологическим элементом остается ванта, представляющая собой «мультистрендовую» конструкцию, состоящую их небольших тросов. Если рассматривать стренды вантового моста, то их количество зависит от конструкционных особенностей решения и варьируется в пределах от 5 до 100/500.

«Одна из испанских телебашен поддерживается 205 стрендами, тогда как для Русского моста их максимальное количество не превышает 85».

Главное достоинство мультистрендовых решений заключается в том, что при фиксации к балкам жесткости и анкерам, каждый элемент крепится отдельно, собственно, как и натягивается. Если возникнет необходимость, то стренд можно вытащить и починить. Тросы никак не взаимодействуют между собой, поскольку являются абсолютно независимыми решениями.

Конструкция и аэродинамика

Каждый отдельный тросик надёжно защищен от высокой влажности, коррозии. Они тщательно покрываются высокоплотной оплёткой.

Что касается всего пучка с несколькими стрендами, то он также покрыт двойной оболочкой. Цвет ее подбирается в соответствии с дизайном моста, в них могут монтироваться источники подсветки. Специалисты акцентируют внимание на том, что все вантовые мосты разрабатываются с учётом аэродинамических нагрузок.

Практическим путём было установлено, что оболочку вантов необходимо дополнять спиралевидным ребром, которое служит для отвода воды. Если этого не делать, то она будет стекать вдоль элементов, при этом увеличивая общую нагрузку на конструкцию. За счёт спиралевидной формы ребра, возникают характерные завихрения, нивелирующие воздействие дождя, ветровых порывов.

Как бы то ни было, а многотонные ванты (вес которых может доходить до 3000-5000 тонн) подвержены сильному воздействию стихии. В преобладающем большинстве случаев возникают огромные вибрации. Дабы нивелировать их передачу к балкам жесткости, принято использовать специальные демпферы.

Впечатляющие мостовые шедевры

Русский мост – уникальное по своим масштабам и инженерной сложности сооружение. Впрочем, встречаются и более маленькие конструкции, подкупающие своей визуальной оригинальностью. Яркий пример – Живописный мост в Москве. Его главная особенность – центральная часть мостового пролета удерживается не 2-4 пилонами, а всего одним. Он выделяется необычной красивой ажурной конструкцией арочной формы, сами же ванты формируют веерную конструкцию.

Не менее впечатляющим является и вантовый мост, расположенный в Мексике, пересекающий р. Санта-Катарина.

Отметим, что массивные вантовые мосты зачастую оказываются в центре крупных скандалов, ввиду своей дороговизны. Несмотря на общественный резонанс эти монументальные сооружения переходят из веков в века, они станут достояние будущих поколений.

Источник

«Сделано у нас» и на Яндекс.Дзен

Cегодня это один их самых популярных каналов в Дзен, с полуторамиллионной аудиторией и 140 тысячами подписчиков. Присоединяйтесь! Канал «Сделано у нас» не дублирует сайт, а дополняет его.

Вступайте в другие наши группы и добавляйте нас в друзья 🙂

[о. Русский] Технология строительства вантового моста

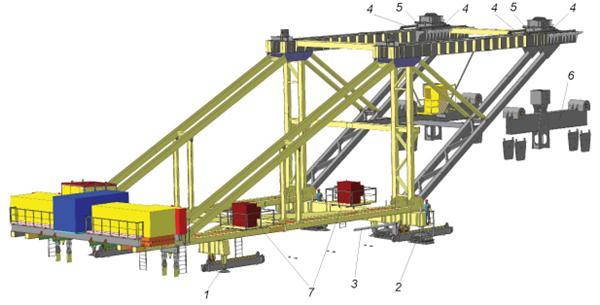

Гидравлическое оборудование «Энерпром» разработано и изготовлено для оснащения агрегата монтажа руслового пролетного строения мостового перехода на о. Русский.

Технические характеристики монтажного агрегата:

- грузоподъёмность 400 тс,

- скорость подъёма, м/с (м/мин) 0,013 (0,8),

- высота подъёма 80 м.

Гидравлическая система монтажного агрегата предназначена для подъема, перемещения монтажного агрегата и корректировки координат поднимаемого им блока металлического пролётного строения в осях X-Y.

Гидравлическая система монтажного агрегата включает:

- гидравлические домкраты подъема задней части агрегата (1) усилием по 100 тс, рабочее давление 32 МПа;

- домкраты подъема средней части агрегата (2) усилием по 200 тс, рабочее давление 32 МПа;

- гидроцилиндры перемещения агрегата (3), ход штоков 4000 мм, усилие толкания 32 тс;

- гидроцилиндры продольного перемещения поднимаемого объекта (4), усилием по 50 тс, ход штока 2500 мм;

- гидроцилиндры поперечного перемещения поднимаемого объекта (5) усилием по 50 тс, ход штока 250 мм, и

- гидроцилиндры углового смещения поднимаемого объекта усилием по 30 тс, ход штока 500 мм, расположены на траверсе (6).

Гидроцилиндры изготовлены в исполнении с хромированными штоками, с применением системы уплотнений и грязесъёмников против наледи, с защитными кожухами для штоков.

Питание гидросистемы рабочей жидкостью осуществляется 4-мя насосными станциями, две из них НЭЭ(16-32)-МА, с электроприводом, смонтированы на балке поперечной и балке нижней агрегата (7) и две, НЭД1625-МА, с дизельным приводом, на траверсе поднимаемого объекта (6), оснащены дублирующим радиоуправлением (на монтажном агрегате и на понтоне).

Управление домкратами и гидроцилиндрами выполняют блоками гидроэлектрораспределителей. Насосные станции собраны с применением гидрокомпонентов Bieri (Швейцария) и Yuken (Япония), система управления с применением частотных преобразователей.

Гидролинии выполнены стальными трубопроводами Ду8 и Ду10 по металлоконструкциям агрегата. Подвод гидролиний к гидроцилиндрам и домкратам выполнен рукавами высокого давления из высококачественной резины Yokogama с двухкратным запасом прочности и повышенной износостойкости, с быстроразъёмными соединениями. Общая длина комплекта рукавов на монтажный агрегат ориентировочно 630 м.

Источник