- Как уложить аэродромные плиты: технология и особенности

- Технология укладки жби на аэродромных площадках

- Аэродромные плиты — особенности и укладка

- Производство и особенности

- Технология укладки

- Где купить и сколько стоит?

- I. ОБЛАСТЬ ПРИМЕНЕНИЯ

- II. УКАЗАНИЯ ПО ТЕХНОЛОГИИ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА

- III. УКАЗАНИЯ ПО ОРГАНИЗАЦИИ ТРУДА

- IV. ГРАФИК ВЫПОЛНЕНИЯ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА

- V. КАЛЬКУЛЯЦИЯ ЗАТРАТ ТРУДА НА УСТРОЙСТВО 1200 м 2 (100 ПЛИТ) ПОКРЫТИЯ ИЗ ПЛИТ ПАГ-ХIV

Как уложить аэродромные плиты: технология и особенности

К покрытию взлетных полос и стояночных площадок аэродромов особые требования. От его прочности и устойчивости зависит безопасность полетов. В процессе производства аэродромные плиты многократно проверяются на соответствие нормам ГОСТа, которые намного строже, чем у жби для дорожных покрытий.

Еще большее значение имеет правильная укладка плит на месте. По количеству этапам рабочий процесс поход на устройство дорожного основания из жб плит. Но практических в каждом их этапов есть особенности.

Первое, что делается еще до начала работы с плитами, это планировка территории подготовка основания. И уже здесь нельзя сказать, что процесс одинаковый с подготовкой дорожного основания. Вместо песчано-гравийной смеси в основание укладывается песчано-цементная смесь. И в состав подготовительных работ входит обязательное устройство водоотводов.

Дальше устройство покрытия выполняется по специально разработанным технологическим картам, в которых каждый пункт работ расписан детально, вплоть до графика работ на смену.

Технология укладки жби на аэродромных площадках

Аэродромные плиты завозятся сразу для всей площади и укладываются на специальные рельс формы, установленные на выровненном основании. Одновременно выполняется подготовка основания из 5-6сантиметрового слоя песчано-цементной смеси. Выравнивается и утрамбовывается основание так же, как под дорожное покрытие.

Перед началом укладки выполняется разбивка на местности (установка колышков с натянутой бечевкой) для маячного ряда плит.

Плиты краном перемещаются точно к месту укладки и опускаются строго вертикально. Н допускаются их передвижения по горизонтали, чтобы не повредить слой основания. При несовпадении с линией разметки, плита поднимается и опускается только по вертикали. Дальнейшая укладка производится только после проверки горизонтальности поверхности плиты. При необходимости производится досыпка или выравнивание подстилающего слоя. Допустимые швы между плитами 8-12 мм.

За укладкой участка, намеченного на одну рабочую смену, идет обкатка. Для этого обычно используются тяжеловесные автомобили КРАЗ, проезжающими 2-3 раза по всей площади готового покрытия. Обязательное условие, обкатка не может переноситься на следующий день, она выполняется сразу же.

После обкатки снова производится проверка горизонтальности покрытия, при необходимости повторное выравнивание и обкатка. Только после того, как отклонений не выявлено, элементы покрытия скрепляются между собой.

Крепятся аэродромные плиты при помощи стыковых скоб методом сварки. Не забывая при этом устраивать через каждые 18-24 м расширительные швы. Все швы в готовом полотне заполняются песчано-гравийной смесью и заливаются мастикой.

Процесс трудоемкий, учитывая, что плиты в некоторых случаях приходится выравнивать многократно. Поэтому сравнивать с заливкой монолитного покрытия и выбирать по меньшей стоимости, не логично. При устройстве каждого покрытия будут свои плюсы и свои сложности.

Источник

Аэродромные плиты — особенности и укладка

Современные аэродромные плиты – изделия, которые используют в качестве дорожного покрытия на территориях промышленного типа, а также в быту, в качестве основания под площадки для автомобиля.

Их основное предназначение – нивелировать нагрузки и выдерживать самые разные внешние агрессивные факторы.

Производство и особенности

В современных условиях производство аэродромных плит ведется из тяжелого бетона.

Они изготавливаются в виде железобетонных напряженных плит, размер которых 6х2 м.

Действующий гост на аэродромные плиты — 25 912.0-91. Изделия, изготовленные по предписаниям в нем, будут соответствовать всем эксплуатационным и техническим характеристикам.

Внутри изделия располагается арматурный каркас. Поверхность изделий имеет рифленую или гладкую поверхность.

Для соединения между собой в них предусмотрены петли, которые должны свариваться специальным сварочным оборудованием.

Это предотвратит расхождение покрытий и образование трещин.

Арматура, которая вливается в плиту, подвергается натяжению.

Подобная вставка обусловила ряд преимуществ изделия:

- При эксплуатации происходят минимально возможные прогибы во время воздействия больших нагрузок;

- Низкий расход стали;

- Снижение веса изделия;

- Уменьшается вероятность появления трещин.

К бетону, из которого изготавливаются аэродромные плиты паг, также предъявляются особые требования.

На сжатие показатель его прочности не должен быть менее 70%, при этом значение морозостойкости не должно быть менее F200.

Если соблюдать все предписанные меры, минимальная нагрузка, которую будут выдерживать изделия – 75 тонн на кв. м.

Одна из основных характеристик всех изделий — размеры аэродромной плиты, которые придерживаются общему регламенту и составляют 6х2 м.

Отличие между разными моделями – толщина, которая может варьироваться от 12 до 24 см.

Широкое распространение получила аэродромная плита паг 14, предназначенная под автомобильные нагрузки с динамическим коэффициентом H-50.

Она имеет следующие характеристики и параметры:

- По длине – 6 м;

- По ширине – 2 м;

- По толщине – 14 см;

- Класс прочности на сжатие бетона – B25;

- Морозостойкость – F200.

Сегодня, цена аэродромных плит паг 14 начинается от 150 у. е. за штуку.

Не менее широкое распространение получила аэродромная плита паг 18. Она изготавливается по той же технологии, что и ПАГ-14, имеет те же характеристики и отличительные особенности, но толщина изделия составляет 18 см.

Безусловно, купить аэродромные плиты паг 18 по низкой стоимости не получится. Цена одного нового изделия варьируется в пределах 16-18 тысяч рублей.

Однако она в полной мере окупает все его преимущества.

Технология укладки

Укладывать дорожные и аэродромные плиты можно по одной общей технологии.

Весь рабочий процесс делится на несколько этапов:

- Подготовка основания;

- Утрамбовка песчаной подушки;

- Монтаж плит;

- Заполнение мест стыковки.

Высокий вес аэродромной плиты, около 4-5 тонн, делает невозможной ее укладку без привлечения специализированной техники для поднятия и транспортировки крупногабаритных предметов.

Подъемный кран можно взять в аренду на пару суток.

Производить укладку непосредственно на почву нельзя, так как в скором времени она начнет проседать. Необходимо подготовить основание, своеобразное «ложе».

Верхний слой грунта принято срезать, чтобы поверхность было без бугров и канавок, максимально ровная.

Ширину обрабатываемого участка рассчитывают в зависимости от размера заказанных изделий.

Глубина срезания под металлические аэродромные плиты и на суглинистых почвах должна составлять около 45 см, в иных случаях – достаточно 25-30 см.

Дно выстилается геотекстилем (нетканым материалом), который защитит его от сорняков и вымывания.

Поверх геотекстиля насыпается слой щебня толщиной 5-10 см, затем слой сухого белого песка – 10-15 см. Лучше использовать карьерный песок, который характеризуется меньшей ползучестью и пылеобразованием.

Каждые 5-7 см песок рекомендуется поливать и утрамбовывать при помощи вибрационной плиты или виброката.

Подсыпка и утрамбовка обязательно контролируется нивелиром или веревочным маяком.

Если поверхность не будет ровной, укладка аэродромных плит в строго горизонтальном положении не получится, появятся перекосы.

Принимая во внимание рельеф, оборудуют небольшой уклон для стекания дождевых или талых вод.

По периметру устанавливается бордюр или рельефный камень со стыковочным пазом под соответствующие изделия.

Когда основание готово, выбирается технология укладки аэродромных плит:

- Сухая;

- Мокрая.

Сухая технология подразумевает укладку плит непосредственно на гравийное основание, плотно подгоняя изделия друг к другу.

Образовавшиеся зазоры (они не должны превышать 3 мм) заполняются песком и проливаются водой.

Мокрый метод подразумевает укладку плит на цементно-песчаный раствор. Подобная технология улучшает сцепление с гравийно-песчаным основанием.

Однако на практике в частном дворе или около него бетонные аэродромные плиты укладывают промежуточным способом – на сухую присыпку смешанного песка с цементом.

Плиты должны класться в одной плоскости. После укладки они будут соединены при помощи прицепных петель с боков. Это обязательная мера, чтобы не допустить их расхождения.

Завершающий этап – заполнение пустот и стыков жидким бетоном.

Поверх можно залить асфальт, который увеличит срок службы участка и будет защищать плиты от агрессивной внешней среды.

Где купить и сколько стоит?

В наши дни продажа аэродромных плит весьма распространена. Однако нужно помнить, что приобретать столь дорогостоящие изделия необходимо официально.

Прежде чем купить аэродромные плиты, необходимо точно определиться, где будет их размещение.

Так как транспортировка, погрузка и разгрузка осуществляется специализированной техникой, стоит все заранее подготовить и спланировать.

Решив замостить подобными изделиями площадку около дома, можно купить аэродромные плиты б/у.

В отличии от новых моделей, их стоимость будет на 25-30% дешевле. Более дешевая альтернатива – дорожные плиты, однако они менее долговечны.

Сегодня цена аэродромных плит начинается от 120 у. е. за единицу.

Поэтому перед их приобретением необходимо все обдумать и рассчитать, какова будет выгода от подобной сделки.

Возможно вас заинтересует: Актуальная информация купить биткоин у нас на сайте.

Источник

I. ОБЛАСТЬ ПРИМЕНЕНИЯ

Технологическая карта разработана на основе методов научной организации труда и предназначена для использования при разработке проектов производства работ и организации труда на объекте.

В технологической карте принято устройство сборного покрытия шириной 8 м из железобетонных предварительно напряженных плит ПАГ-ХIV размером 6 ´ 2 ´ 0,14 м на цементо-грунтовом основании с выравнивающим слоем.

Для укладки плит применен кран К-123 грузоподъемностью 12 Т.

Сменная производительность — 150 м покрытия.

Во всех случаях применения технологическую карту следует привязывать к местным условиям производства работ с учетом конструктивных особенностей покрытия, материалов выравнивающего слоя.

II. УКАЗАНИЯ ПО ТЕХНОЛОГИИ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА

До устройства сборного покрытия в пределах захватки (рис. 1) должны быть полностью закончены и приняты технической инспекцией все работы, связанные с устройством цементо-грунтового основания и обеспечен водоотвод.

При сооружении сборных покрытий выполняют следующие работы:

устройство выравнивающего слоя из песко-цементной смеси;

укладку плит автокраном и обкатку плит гружеными автомобилями;

сварку стыковых скоб;

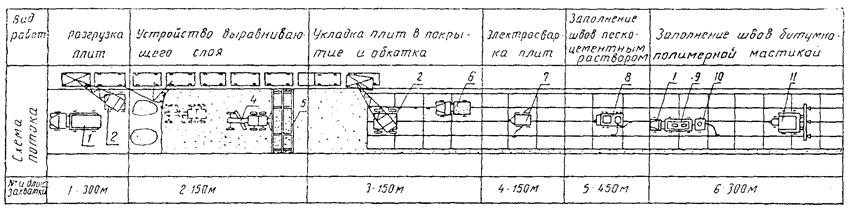

Рис. 1 . Технологическая схема устройства сборного покрытия:

1 — автомобиль; 2 — автокран К-123; 3 — плиты; 4 — автогрейдер; 5 — трубчатый шаблон; 6 — груженый автомобиль для обкатки плит; 7 — электросварочный агрегат САК-2Г-1; 8 — заливщик швов песко-цементным раствором; 9 — компрессор ЗИФ-55; 10 — грунтовщик; 11 — заливщик швов битумно-полимерной мастикой

Устройство выравнивающего слоя

Выравнивающий слой из песко-цементной смеси толщиной 5 — 6 см устраивают для улучшения контакта плит с основанием.

На очищенное цементо-грунтовое основание через 7 — 10 дней после его устройства завозят автомобилями-самосвалами песко-цементную смесь, приготовленную в смесительной установке. Смесь разгружают на основание и разравнивают автогрейдером за два прохода. Окончательную планировку и профилирование осуществляют при помощи специального трубчатого шаблона, изготовленного из стальных труб диаметром 155 — 219 мм, который протаскивают по распланированному автогрейдером пескоцементу. В процессе профилирования смесь убирают или добавляют в отсеки шаблона. Частичное подравнивание выравнивающего слоя производят вручную.

Ровность слоя проверяют рейкой длиной 3 м, а толщину — мерником.

На приобъектном складе плиты сортируют и укладывают по сортам в штабеля по 8 — 10 плит.

Перед отправкой на место укладки боковые грани плит грунтуют 50-процентным раствором битума в бензине. Перед нанесением грунтовочного раствора пистолетом-распылителем боковые грани и монтажные скобы очищают от наплывов раствора и грязи.

С приобъектного склада плиты доставляют к месту укладки на автомобилях МАЗ-501В или КрАЗ-219 и укладывают на обочине в штабеля по четыре плиты вплотную друг к другу.

Перед укладкой плит вдоль кромки покрытия через 10 — 20 м забивают штыри, по которым натягивают шнур. Разбивку по высоте не делают, но в ходе укладки проверяют нивелиром вертикальные отметки и поперечные уклоны покрытия.

При односкатном профиле покрытия укладку плит начинают от верхнего края покрытия, при двускатном профиле — от середины покрытия, по обе стороны, длинной стороной параллельно оси покрытия.

Плиты укладывают краном К-123 с установкой его на аутригеры. Кран должен быть снабжен тросами или цепями с четырьмя крюками. Автокран устанавливают в начале участка посередине полосы и укладывают первый ряд из четырех плит. Затем автокран устанавливают на уложенные плиты и производят укладку плит следующего ряда.

Первую плиту ряда устанавливают вплотную к шнуру. Последующие плиты укладывают рядом с первой таким образом, чтобы между плитами оставался зазор шириной не более 8 — 12 мм.

Стрелу крана с четырехпетлевым захватом устанавливают над плитой, продевают крюки захвата в монтажные петли и переносят плиту на место укладки, удерживая ее на высоте 0,5 м над выравнивающим слоем. Монтажники, стоя по четырем углам плиты, наводят плиту на место установки, удерживая ее от раскачивания баграми длиной 1,5 — 2 м.

Наведенную для установки плиту опускают на 7 — 10 см над основанием, проверяют ширину продольных и поперечных швов ломиками-шаблонами, затем опускают плиту на основание.

Передвигать плиту после ее укладки горизонтально нельзя, чтобы не повредить выравнивающий слой и не нарушить величину зазора между плитами, т.е. ширину паза шва. Когда плита уложена, контрольную рейку укладывают на ранее уложенную и новую, еще не освобожденную от строп.

Если зазор под рейкой превышает 5 мм, плиту поднимают автокраном, отводят в сторону, после чего гладилками выравнивают основание по отпечатку, оставленному плитой, а затем повторяют укладку вновь. Если зазор под рейкой не превышает 5 мм, плиту расстроповывают и приступают к укладке следующей. После укладки четырех плит кран перемещают на новую стоянку.

Когда плиты на всей сменной захватке уложены, их обкатывают гружеными автомобилями КрАЗ-219 за 2 — 3 прохода и проверяют ровность покрытия рейкой. Обкатка должна быть закончена к концу смены.

Сварка стыковых скоб

После обкатки и выравнивания покрытия плиты скрепляют сваркой восьми стыковых скоб, которые должны быть предварительно очищены щетками и скребками. Зазор между скобами должен быть не более 4 мм.

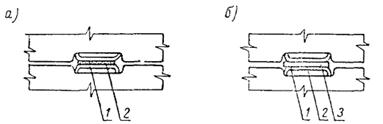

Сварку производят сварочным агрегатом САК-2Г-1 с применением электродов типа Э-42А или Э-34 диаметром 4 — 5 мм одним непрерывным швом (рис. 2) шириной 1 /2 диаметра скобы (но не более 10 мм), высотой 1 /4 диаметра (но не менее 6 мм) с глубиной проварки не менее 5 мм.

В тех случаях, когда зазор между скобами превышает 4 мм, на них накладывают дополнительный стальной стержень диаметром на 2 — 3 мм больше ширины зазора и приваривают его к скобам двумя параллельными швами по обеим сторонам стержня.

Рис. 2 . Схема сварки стыковых скоб:

а — при зазоре до 4 мм; б — при зазоре между скобами более 4 мм; 1 — стыковая скоба; 2 — сварной шов; 3 — дополнительный стержень

Для образования швов расширения через каждые четыре плиты по длине ряда (через 24 м) торцевые скобы не сваривают.

Все швы, за исключением швов расширения, заполняют на 2 /3 высоты паза песко-цементным раствором, а на 1 /3 высоты паза — битумно-полимерной мастикой. Швы расширения заполняют мастикой на всю высоту шва.

Для того, чтобы песко-цементный раствор и битумно-полимерная мастика не вытекали из поперечных швов, в торцах плит забивают колышки.

а) Заливка швов песко-цементным раствором

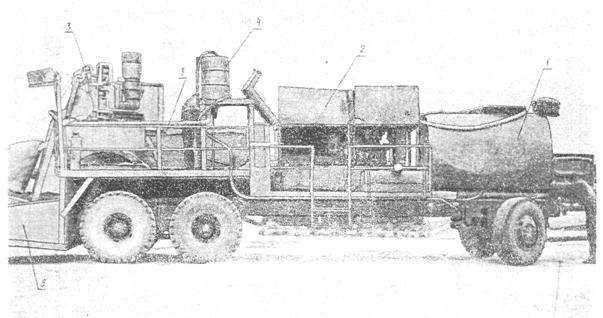

Швы между плитами заполняют песко-цементным раствором при помощи самоходного заливщика швов, смонтированного на шасси автомобиля КрАЗ-219.

Заливщик (рис. 3) состоит из емкости для воды, растворомешалки, растворонасоса производительностью 3 м 3 /ч, насоса для подачи воды в дозировочный бачок растворомешалки, площадки для хранения песка и цемента.

Агрегаты заливщика (включая ходовую часть) имеют автономные электродвигатели, питаемые от генератора мощностью 30 квт, который вращает дизельный двигатель Д-60Р. Скорость движения машины в рабочем положении 360 м/ч. Прямолинейность движения обеспечивается направляющим диском, смонтированным на дышле машины и перемещающимся по шву между плитами.

В начале смены заливщик заправляют водой для приготовления раствора и разгружают цемент и песок на площадку.

1 — емкость для воды; 2 — дизельный двигатель; 3 — растворомешалка; 4 — дозировочный бачок для воды; 5 — площадка для хранения материалов

При наличии всех материалов и фронта работ запускают двигатель, устанавливают машину на шов, приготовляют песко-цементный раствор.

Приготовленный в растворомешалке песко-цементный раствор выливают в расходный бункер через вибросито, откуда растворонасосом через шланги с соплами раствор подают в пазы продольных и поперечных швов. Для обеспечения ровного заполнения швов раствор по шву разравнивают лопаточкой.

б) Заливка швов битумно-полимерной мастикой

После заливки швов песко-цементным раствором швы заполняют битумно-полимерной мастикой самоходным агрегатом. Пазы швов тщательно очищают стальным ершом и скребками. Затем продувают швы сжатым воздухом и грунтуют грани швов; грунтовщик имеет два шланга: один для продувки сжатым воздухом, другой для грунтовки.

Грунтовщик прицепляется к автомобилю, на кузове которого находится компрессор, вырабатывающий сжатый воздух для продувки швов, для перемешивания компонентов грунтовки и ее нанесения. Рассеянный выход под давлением грунтовки обеспечивает хорошее контактирование ее с гранями плит швов покрытия.

Швы заливают битумно-полимерной мастикой через 2 — 3 ч после грунтовки самоходным агрегатом с направляющим роликом. У него имеются три сопла, которые устанавливают над швами покрытия и обеспечивают продольную заливку швов. Поперечные швы заливают не на всю глубину и заполняют вручную.

Перед началом работ рабочие должны быть проинструктированы мастером или прорабом о правилах техники безопасности.

Погрузочно-разгрузочные работы и укладка плит в покрытие проводятся под наблюдением мастера или бригадира.

К такелажным работам допускают людей, имеющих удостоверение такелажника.

При укладке плит запрещается:

поднимать плиту, вес которой превышает допустимую для данного крана нагрузку, или плиту с поврежденными монтажными петлями (стыковыми скобами);

допускать раскачивание плиты и оставлять ее на весу во время перерыва;

поднимать плиты без строп или траверс, обеспечивающих безопасный подъем этих плит;

находиться при подъеме, опускании и перемещении плиты ближе чем на 2 м к зоне действия крана;

перемещать стрелу крана с плитой над кабиной автомобиля, подвозящего плиты;

направлять движение перемещаемой краном плиты непосредственно руками. Для этой цели применяют такелажные багры длиной 1,5 — 2 м или стропы-оттяжки.

При работе с кранами необходимо соблюдать следующие требования:

устанавливать кран на аутригеры;

перед снятием с автомобиля плиту поднимать на высоту не более 10 см для проверки надежности действия тормоза и устойчивости крана.

Штабеля плит следует располагать на обочине, беспорядочная укладка плит запрещается.

Рабочие, занятые очисткой стыков, должны работать в защитных очках.

При производстве работ по заливке швов битумно-полимерной мастикой нельзя производить сварочные работы ближе чем на 5 м.

При производстве работ по устройству сборного покрытия необходимо руководствоваться следующей литературой:

1 . СНиП III-Д.5-62. Автомобильные дороги. Правила организации строительства и производства работ. Приемка в эксплуатацию. Госстройиздат, М., 1963.

3 . Рекомендации по технологии и механизации строительства сборных аэродромных покрытий. Союздорнии, 1968.

4 . Технологическая карта «Заполнение температурных швов новыми видами мастик и герметиков». Оргтрансстрой, М., 1971.

5 . Правила техники безопасности при строительстве, ремонте и содержании автомобильных дорог. «Транспорт», М., 1969.

III. УКАЗАНИЯ ПО ОРГАНИЗАЦИИ ТРУДА

Для выполнения комплекса работ по устройству покрытий из сборных плит весь участок работ разбивают на сменные захватки (см. рис. 1).

На участок заблаговременно должны быть доставлены все необходимые материалы, подготовлены подъездные пути для доставки песко-цементной смеси и плит, проверена исправность машин. Рабочие должны быть обеспечены всеми необходимыми инструментами.

Машинист каждой машины обязан в начале смены проверить готовность машины к работе, устранить мелкие неисправности, заправить машину горючим и водой, необходимыми материалами, в процессе работы управлять машиной, а в конце смены очищать ее и сообщать механику о замеченных неисправностях.

Обкатку плит выполняет водитель машины КрАЗ-219, которого в состав комплексной бригады не включают.

Работа организуется в две смены и выполняется комплексной бригадой, включающей следующие звенья (на одну смену):

Звено по разгрузке плит

Машинист крана 6 разр. — 1

Такелажники 2 » — 4

Звено по устройству выравнивающего слоя

Машинист автогрейдера 6 разр. — 1

Дорожные рабочие 3 » — 1

Звено по укладке плит в покрытие

Машинист крана 6 разр. — 1

Дорожный рабочий 4 » — 1

Монтажники конструкций 3 » — 1

Звено для сварки стыковых скоб

Электросварщики 4 разр. — 2

Дорожный рабочий 2 » — 1

Звено по заливке швов песко-цементным раствором

Машинист заливщика 5 разр. — 1

Дорожные рабочие 3 » — 2

Звено по заливке швов битумно-полимерной мастикой

Машинист заливщика 5 разр. — 1

Дорожные рабочие 3 » — 2

Звено по разгрузке плит организует свою работу по захватке № 1. Такелажники стропуют плиты на машине, укладывают деревянные подкладки под плиты, сопровождают плиты к месту укладки и складируют их на обочине. Звено в течение смены обеспечивает разгрузку плит на захватке длиной 300 м.

Звено по устройству выравнивающего слоя организует свою работу на захватке № 2 длиной 150 м.

Машинист автогрейдера разравнивает и планирует песко-цементную смесь выравнивающего слоя на ширину основания, а также работает с трубчатым шаблоном при профилировании и окончательной планировке слоя.

Дорожные рабочие 3 и 2 разр. следят за равномерным распределением смеси в отсеках шаблона и частично выравнивают смесь вручную гладилками.

Затем эти рабочие под наблюдением мастера производят разбивочные работы для очередной смены.

Звено по укладке плит в покрытие организует свою работу на захватке № 3 длиной 150 м.

Машинист крана 6 разр. проверяет кран, стропы, крючья, устанавливает кран в рабочее положение, поднимает, переносит и опускает плиты на основание.

Дорожный рабочий и монтажники конструкций проверяют качество основания, стропуют плиты, сопровождают их к месту укладки, наводят на место установки, контролируют ширину продольных и поперечных швов, проверяют ровность покрытия.

Звено для сварки стыковых скоб организует свою работу на захватке № 4 длиной 150 м.

Электросварщики подготовляют электросварочный агрегат и сваривают стыковые скобы.

Дорожный рабочий очищает скобы щеткой и скребком, помогает сварщикам, подносит дополнительные стержни для сварки, а при заливке швов забивает в торцах плит нащельники для удерживания песко-цементного раствора и битумно-полимерной мастики от вытекания.

Звено по заливке швов песко-цементным раствором организует свою работу на захватке № 5 и выполняет работы на захватке длиной 450 м (по мере накопления фронта работ).

Машинист заливщика следит за включением и отключением агрегата, за правильной дозировкой компонентов и временем перемешивания их в мешалке, обеспечивает своевременный пуск песко-цементной смеси в приемный бункер и выход смеси по шлангам в шов, обеспечивает бесперебойную работу агрегата. Первоначальная загрузка мешалки компонентами производится всеми членами звена. При движении агрегата готовая песко-цементная смесь растворонасосом подается в два шланга, установленные над швами покрытия. Эти шланги обслуживают два дорожных рабочих 3 разр. Двое дорожных рабочих 2 разр. производят догрузку компонентов в бетономешалку и разравнивают раствор по шву лопаточками.

Звено по заливке швов битумно-полимерной мастикой организует свою работу на захватке № 6 длиной 300 м и работает каждый день в одну смену.

Все члены звена заняты подогревом битумно-полимерной мастики в котле и в соплах, а также подготовкой грунтовщика к работе.

До заливки швов битумно-полимерной мастикой осуществляются очистка, продувка и грунтовка граней плит при помощи грунтовщика, который имеет два шланга для продувки и грунтовки швов. Эти шланги обслуживают два дорожных рабочих 2 разр. При заливке швов мастикой они дополняют заливку поперечных швов при помощи леек.

Машинист заливщика следит за включением и отключением агрегата, обеспечивает бесперебойную работу агрегата.

Битумно-полимерная мастика выходит из трех сопел, которые устанавливают над швами покрытия. Эти сопла обслуживают два дорожных рабочих 3 разр.

Водитель машины, к которой прицеплен грунтовщик, в состав звена не входит, и его работа оплачивается отдельно.

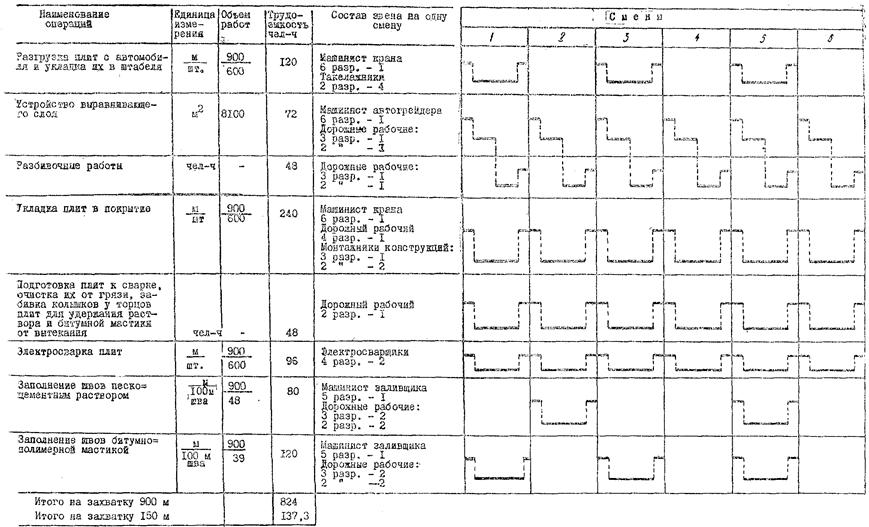

IV. ГРАФИК ВЫПОЛНЕНИЯ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА

Примечани я. 1. В трудоемкость вида работ включено время на отдых рабочим в течение смены (6 раз по 8 мин).

2 . В графике показана организация работ при развернутом потоке, когда предшествующие работы на каждой захватке выполнены (ввод звеньев в поток проведен).

V. КАЛЬКУЛЯЦИЯ ЗАТРАТ ТРУДА НА УСТРОЙСТВО 1200 м 2 (100 ПЛИТ) ПОКРЫТИЯ ИЗ ПЛИТ ПАГ-ХIV

Источник