Последовательность процессов в технологии поверхностного монтажа

Основная последовательность процесса при использовании технологии поверхностного монтажа состоит из следующих этапов изготовления печатных плат:

- печать паяльной пасты (рисунок 1)

- захват и установка компонентов (smd монтаж печатной платы – рисунок 2);

- пайка оплавлением припоя (рисунок 3).

Процесс монтажа элементов в технологии поверхностного монтажа осложняется при наличии на одной плате компонентов, монтируемых в отверстия, и поверхностно-монтируемых устройств (smd компонентов – чип-конденсаторов, резисторов и др.), как это происходит при смешанной технологии сборки. В общем случае технологии сборки, ручная пайка мелких пассивных устройств или скрытых паянных соединений далеко не всегда может быть включена в какой-либо из этапов изготовления поверхностно-монтируемых печатных узлов. Использование ручной пайки для ремонта и переделки ограничивается теми же факторами.

Рассмотрим последовательность этапов монтажа для различных типов печатных блоков. Термин «верхняя сторона» обычно относится К поверхности печатного узла с большей плотностью элементов или той стороне, где расположены крупные и активные устройства. С развитием технологии поверхностного монтажа повышается и функциональность печатных блоков, вносятся коррективы в технологию их сборки и все менее очевидным становится разделение сторон печатной платы на верхнюю (top) и нижнюю (bottom).

Ниже представлена последовательность монтажа (этапов изготовления) различных типов печатных узлов:

1. Односторонняя печатная плата, только поверхностный монтаж компонентов на верхней стороне:

- печать паяльной пасты;

- установка smd элементов;

- оплавление паяльной пасты.

2. Последовательность этапов изготовления двухсторонней печатной платы, только поверхностный монтаж компонентов:

Этапы монтажа на нижней стороне:

- печать паяльной пасты;

- если необходимо, нанесение клея для закрепления крупных элементов;

- установка компонентов;

- оплавление паяльной пасты и затвердевание клея. Переворот платы на нижнюю сторону:

Этапы монтажа на верхней стороне

- печать паяльной пасты;

- установка компонентов;

- оплавление паяльной пасты.

3. Технология сборки двухстороннего печатного блока, монтируемого по смешанной технологии (с пайкой нижней стороны волной припоя):

Этапы монтажа на нижней стороне

- нанесение клея для закрепления поверхностно-монтируемых компонентов;

- установка поверхностно-монтируемых компонентов;

- затвердевание клея. Переворот платы на нижнюю сторону:

Этапы монтажа на верхней стороне

- печать паяльной пасты;

- установка элементов;

- оплавление паяльной пасты;

- установка компонентов в сквозные отверстия. Закрепление платы верхней стороной вверх:

- пайка волной припоя элементов, установленных в сквозные отверстия, и поверхностно-монтируемых компонентов на нижней стороне платы.

При 3 варианте монтажа (при смешанной технологии) возможна некоторая гибкость в отношении этапа запрессовывания (приклеивания) компонентов к нижней стороне платы по сравнению с этапом пайки верхней стороны, которая основана на возможностях технологического оборудования для монтажа по PIP технологии. В случае smd монтажа компонентов в матричных корпусах с шариками припоя (BGA, CSP, DCA) при сборке печатного узла можно исключить этап нанесения паяльной пасты на контактные площадки. Вместо этого на контактные площадки наносится только флюс, который удерживает элементы во время транспортирования платы в печь для оплавления припоя. Шариков припоя достаточно для образования паянных соединений, однако проблемой в этом случае является сниженная толщина паянного соединения, что может помешать самоцентрированию элементов во время пайки (и последующей надежности паянного соединения). Этап изготовления печатных узлов методом погружения в паяльную пасту чаще всего предполагается при монтаже бескорпусных и перевернутых кристаллов (DCA/FC), поскольку шарики припоя и соответствующие контактные площадки настолько малы, что невозможно последовательно нанести на них соответствующее количество пасты.

Иногда в технологии сборки применяется ступенчатый процесс пайки для двухсторонних печатных плат, собираемых только поверхностным монтажом, например, в случае 2. Для технологического прикрепления компонентов на нижней стороне платы используется высокотемпературная пайка припоями с составом 96,5 % Sn и 3,5 % Ag (Sn-Ag) сплава (Tэвт = 221 °С). Такие паяные соединения не расплавляются при пайке элементов на верхней стороне оловянно-свинцовыми припоями (Tэвт = 183 °С). В этом случае нужен несколько больший контроль за процессом на данном этапе изготовления печатной платы, поскольку температура эвтектики системы Sn-Ag, равная 221 °С, очень близка к оптимальной пиковой температуре сплавов Sn-Pb (210-220 °С). Такой подход к технологии сборки дает возможность размещать большие пассивные и активные компоненты на обеих сторонах печатной платы без нанесения клея и ожидания, пока он затвердеет. К сожалению, использование более высокотемпературных бессвинцовых припоев в технологии поверхностного монтажа практически исключило ступенчатую пайку и не определило состав высокотемпературного припоя для первого этапа пайки.

Источник

Технологический процесс сборки монтажа платы

Содержание

1 Технологический процесс выполнения монтажа платы 7

2 Технологическое оборудование, инструменты 14

3 Требования к соблюдению норм и правил рабочего места 17

4 Требования к охране труда, технике безопасности

и санитарным требованиям 20

5 Правила внутреннего распорядка предприятия 22

Список использованных источников 25

Введение

На сегодняшний день монтаж радиоэлектронной аппаратуры- одно из наиболее распространенных занятий во многих областях, именно поэтому в этой сфере нужны монтажники радиоэлектронной аппаратуры и приборов. Практически каждое предприятие оборудовано современными приборами, которые необходимо устанавливать и запускать в работу. Этим и занимаются люди такой профессии. Они собирает в единое целое отдельные элементы электроники.

Стремительное развитие электроники, сопровождаемое поисками эффективных конструкторских и технологических решений, создает условия для возникновения принципиально новых многофункциональных электронных устройств, что в свою очередь вызывает революционные решения в области разработки новых приборов и элементной базы, совершенствования технологических приемов и материалов. На этом фоне происходит дальнейшие уменьшение размеров элементов электроники, увеличение интеграции, переход к нано-технологиям.

Эти успехи невозможны без дальнейшего развития технологий, использования современных конструкционных материалов.

В настоящее время все интенсивнее происходит переход от методов объемного монтажа к поверхностному с использованием миниатюрной элементной базы и новых материалов. Продвижению этой технологии способствовало широкое применение вычислительной техники при конструировании печатных плат, моделировании и анализе принципиальных схем, что позволило перейти к созданию двухсторонних и многослойных плат, тем самым резко сокращая размеры электронных изделий, увеличивая надежность, уменьшая потери мощности.

В производстве электронных устройств сокращается число операций, в которых участвует человек: современные системы автоматизированного монтажа позволяют весь цикл монтажных операций проводить практически в одной промышленной установке.

Овладение современными методами монтажа электронных приборов и устройств, строгое соблюдение последовательности технологических операций при сборке электронных устройств, знание новых конструкционных материалов, современной элементной базы, свободное владение правилами чтения и составления принципиальных схем, умение определять номиналы и типоразмеры — от резисторов до микросхем — являются основой для высококвалифицированного радиомонтажника.

Широкое распространение сетевых и информационных технологий требует технического кругозора и эрудиции, умения приспосабливаться к требованиям технического прогресса, иметь знания в микропроцессорном управлении, системах беспроводной связи, оптических, лазерных и других устройствах.

На сегодняшний день имеется довольно большой спрос на работников по профессии радиомонтажник. Практически любая сфера, производящая или использующая радиоэлектронную технику, нуждается в хорошем специалисте данного направления.

Тема ВКР состоит из письменной и практической работы. Для выполнения ВПКР необходимо следующее оборудование и инструменты.

— набор инструментов монтажника РЭА;

Чтобы собрать радиоэлектронное устройство необходимо совершить множество манипуляций. Данное устройство могут выполнять монтажники РЭА, имеющие 3-4 квалификационный разряд по профессии. Для выполнения технологического процесса монтажа платы «4-x канальное исполнительное устройство» монтажник должен обладать следующими трудовыми навыками:

— выполнять различные виды пайки и лужения;

— собирать изделия по определённым схемам;

— находить и устранять неисправности со сменой отдельных элементов и узлов;

— проводить внешний осмотр монтажа;

— проверять качество паек, правильность установки навесных элементов;

— проверять правильность электрических соединений по принципиальным схемам с помощью измерительных приборов;

— осуществлять контроль параметров электрических и радиотехнических цепей;

— проводить контроль качества монтажа печатных плат.

Этапы выполнения ВКР

Пояснительная записка ПЭР состоит из следующих разделов:

— описание разработанного технологического процесса выполнения монтажа платы с указанием используемого оборудования, его параметров и режимов;

— приборов и приспособлений;

— описание требований к охране труда, технике безопасности, санитарным требованиям;

— правил внутреннего трудового распорядка предприятия к использованию рабочего места и трудовому поведению;

— необходимые мероприятия для безопасной эксплуатации устройства потребителем;

— заключение содержит нумерованный перечень результатов работы в соответствии с заданием;

— вся необходимая литература, в том числе техническая и справочная, нормативно-техническая документация, используемая при подготовке ВКР приводится в списке использованных источников.

Технологический процесс сборки монтажа платы

4-x канальное исполнительное устройство рассчитанное на работу с 4-мя независимыми нагрузками. Каждый канал поддерживает работу, как на замыкание нагрузки, так и на размыкание. Благодаря небольшим размерам, высоким эксплуатационным характеристикам, надежности, простоте изготовления и низкой себе стоимости делает это устройство очень привлекательным. С помощью устройства можно автоматизировать процессы пуска систем вентиляции, освещения, охлаждения, нагревательного оборудования и т.д.[9]

Технические характеристики устройства:

— напряжение срабатывания одного канала 5В.

Технологический процесс сборки монтажа платы «4-x канальное исполнительное устройство», включает следующие этапы:

— входной контроль и подготовка радиокомпонентов к монтажу (гибка их выводов по форме, соответствующей способу установки компонентов на платах, лужение выводов);

— установка и крепление радиокомпонентов на печатные платы, пайка монтажных соединений, обрезка выводов.

— подготовка платы к техническому контролю.

— мощность паяльника не более 25 – 40 Вт;

— температура пайки – 270 0 С;

— время пайки – 1..2 секунды.

Элементную базу платы «4-x канальное исполнительное устройство» составляют следующие радиоэлементы.

Источник

Технология производства и монтажа печатных плат

Технология монтажа печатных плат

Общие сведения

Рекомендуем посмотреть серию фильмов «Технология автоматического монтажа печатных плат», в которой подробно показан весь производственный процесс автоматического монтажа в Технопарке Резонит.

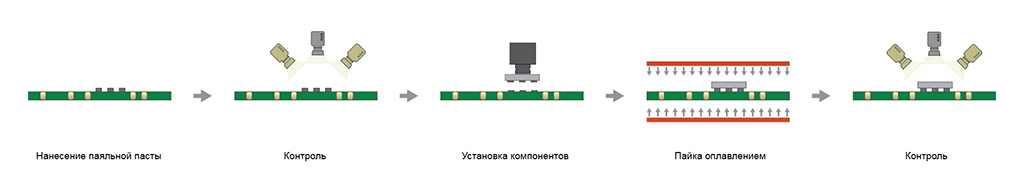

Типовой процесс автоматического поверхностного монтажа печатных плат (ПП) состоит из следующих этапов:

- Нанесение паяльной пасты (дозирование, струйная или трафаретная печать);

- Контроль качества нанесения паяльной пасты (SPI);

- Установка компонентов на плату;

- Групповая пайка (в конвекционной, инфракрасной или парофазной печи);

- Оптический контроль качества монтажа (AOI).

Рассмотрим более подробно этапы автоматического монтажа поверхностно-монтируемых элементов.

Для пайки элементов и удержания их на поверхности платы до момента образования паяного соединения используется паяльная паста, которая представляет собой порошкообразный припой с добавлением флюса, различных активаторов и присадок. Паста имеет гелеобразную консистенцию и должна обеспечивать очистку контактных площадок ПП и компонентов от оксидной пленки, и других примесей, мешающих образованию паяного соединения, а также удержание компонента на поверхности платы до момента пайки, т. е. обладать клеящими свойствами.

Паста наносится на контактные площадки печатной платы через трафарет, отверстия в котором — апертуры — повторяют рисунок, расположение и форму контактных площадок на плате. Нанесение пасты происходит на автоматических принтерах трафаретной печати. Эти устройства оснащены системой технического зрения (Machine Vision), обеспечивающей точное совмещение трафарета с платой. Паста продавливается специальным ракелем через отверстия в трафарете и переносится на контактные площадки платы. Специальные устройства принтера контролируют различные параметры процесса, такие как скорость перемещения ракеля, давление, отрыв трафарета от платы, контроль состояния и очистка трафарета и т. д.

Качество нанесения паяльной пасты контролирует специализированная установка 3D оптической инспекции (Solder Paste Inspection), определяющая точность нанесения пасты на контактные площадки, объем, а также возможные дефекты.

Следующий этап — установка компонентов на плату. Сегодня существует множество автоматов, выполняющих данную операцию. Они отличаются по устройству, конструкции, производительности, возможностям и назначению. Зачастую в одной линии можно встретить два и более автомата установки компонентов, выполняющих определенные задачи. Например, скоростная установка простых чип-компонентов и установка компонентов, требующих высокой точности, компонентов больших размеров или сложной формы и т. д. Но, независимо от устройства станка, основная последовательность действий выглядит следующим образом: захват компонента из носителя (чаще всего ленты), его центрирование с помощью видеосистемы или лазера, установка компонента на плату. Перед началом монтажа техническое зрение установщика определяет координаты реперных меток на плате и вносит поправки на неточность позиционирования платы в рабочей области станка.

Пайка собранных ПП в современных автоматических линиях осуществляется групповым методом в конвейерных печах. Наиболее высокое качество пайки и производительность обеспечивают конвекционные печи. В этих устройствах собранная плата перемещается по конвейеру между несколькими зонами с разной температурой, горячий воздух в которые передается от нагревателей с помощью вентиляторов. Это обеспечивает равномерный прогрев всего изделия, плавный управляемый рост температуры до нужного пикового значения, и дальнейшее постепенное охлаждение спаянной платы, предотвращающее температурный стресс. Специальные модули печи контролируют распределение потоков воздуха внутри рабочей зоны и удаление из него продуктов, выделяющихся при нагреве флюса и активаторов паяльной пасты.

Спаянные модули проходят контроль с помощью установки автоматической оптической инспекции, которая позволяет распознать такие дефекты, как отсутствие, смещение компонентов, образование перемычек припоя (КЗ) между выводами микросхем, непропай, эффект холодной пайки и др. Проверка происходит в автоматическом режиме, платы, на которых были выявлены дефекты сортируются в отдельный магазин автоматического разгрузчика и передаются на участок ремонта (если это предусмотрено технологией).

Платы с установленными компонентами со скрытыми выводами, такие как BGA, CSP, QFN и др., качество пайки которых невозможно определить с помощью оптических систем, проходят дополнительную проверку на установке рентгеноскопического контроля.

Обзор монтажного-сборочного производства

На монтажно-сборочном производстве компании Резонит функционируют четыре линии автоматического поверхностного монтажа, укомплектованные современным оборудованием ведущих мировых производителей.

Все операции — загрузка и выгрузка плат на линию, нанесение паяльной пасты, установка компонентов, оплавление, оптический контроль — осуществляются в полностью автоматическом режиме, что позволяет минимизировать участие человека, повысить производительность и качество выпускаемых изделий.

Для нанесения паяльной пасты используются оборудование MPM концерна Speedline: принтеры Momentum различных модификаций. Все машины оснащены современными видеосистемами с точностью совмещения ±12,5 мкм при 6 сигма, системой очистки трафаретов, другими опциями, позволяющими добиться точного, повторяемого и качественного нанесения пасты.

На всех принтерах используется пневматическая система натяжения трафаретов Alfa Tetra компании Cookson Electronics, обеспечивает равномерное натяжение полотна трафарета, повышает качество нанесения пасты и продлевает срок их службы.

Качество нанесения паяльной пасты контролирует SPI KY8030-2-L от компании KohYoung — лидера рынка 3D оптических инспекций.

Основным оборудованием поверхностного монтажа являются установщики компонентов. В составе линий используются автоматы Kulicke & Soffa (Assembleon) — высокопроизводительные «чип-шутеры» AX-501 и АХ-301 в паре с универсальными прецизионными установщиками AX-201. Гибкие и многофункциональные машины серии iFlex — T2 и H1. Именно это оборудование позволяет нам обеспечить монтаж самого широкого спектра компонентов — от чипов 01005 до микросхем QFP, BGA, QFN любых размеров и с малым шагом выводов, широкой номенклатуры разъемов, длинной до 160мм, держателей сим карт и карт памяти, деталей высотой до 45 мм.

Пайка происходит в конвекционных печах производства Ersa, Heller и Диал. Печи имеют до 8 зон нагрева и 3 зон охлаждения, это позволяет выстраивать температурные профили максимально соответствующие требованиям изделия, применяемых материалов и компонентов. Все печи подготовлены для работы в инертной среде и имеют водное или воздушное охлаждение. Рабочие параметры печей позволяют применять их для пайки изделий по бессвинцовой технологии, а различные опции — центральная поддержка ПП, подогрев конвейера в пиковых зонах, специальные системы циркуляции воздуха в рабочей зоне обеспечивают высококачественную пайку.

После пайки изделия проходят проверку на системах Автоматической Оптической Инспекции Zenith L KohYoung. Данные системы выявляют различные дефекты пайки (смещение, отсутствие компонентов, непропаи и перемычки между выводами, и т.д.), считывать маркировку компонентов, распознавать полярность, оценивать качество паяных соединений, в том числе на соответствие стандартам ГОСТ и IPC. Важной особенностью этих систем является мощный инструмент сбора и анализа статистики, позволяющий, при необходимости, корректировать процессы монтажа в режиме он-лайн.

Для контроля изделий с микросхемами в корпусах BGA, CSP, QFN и других корпусов со скрытыми выводами используется установка рентгеноскопического контроля DAGE XD7600. Запатентованная конструкция данной установки дает возможность просматривать изделия под большими углами наклона без потери увеличения, что является важной особенность для оценки паяных соединений некоторых типов компонентов.

Источник