Технологические схемы монтажа каркасных зданий

При возведении сборных каркасных зданий применяются одноэтажные и многоярусные колонны высотой на три и более этажей. Применение многоярусных колонн позволяет уменьшить затраты на их изготовление и монтаж, повысить эксплуатационную надежность здания. В то же время их использование требует снижения допусков на отклонение при монтаже, учета гибкости колонн, разработки дополнительных мероприятий по обеспечению устойчивости в процессе их сборки.

Перед установкой колонн необходимо провести комплекс работ по проверке отметок дна стаканов фундаментов и приведение их в проектное положение путем устройства подбетонки; нанесения осевых рисок на стенки стаканов; очистки стаканов, в т.ч. от наледи и снега в зимнее время.

В зависимости от длины колонн в процессе подъема их стропят за одну или две точки с помощью рамочных, пальцевых; балансирных и др. типов захватов. При установке многоярусных колонн необходимо правильно выбрать способ подъема и перевода из горизонтального положения в вертикальное. Устанавливают колонны в проектное положение, используя рамно-шарнирные индикаторы, одиночные или групповые кондукторы, а также подкосы. Групповой кондуктор, как и рамно-шарнирный индикатор, оснащен площадками, обеспечивающими удобство и безопасность выполнения монтажных работ в пределах двух этажей. Для колонн 3-4-этажной разрезки (высотой более 10 м) необходимо применять приспособления, обеспечивающие крепление колонн не только в стаканах, но и по высоте, используя подкосы, растяжки, групповые кондукторы.

|

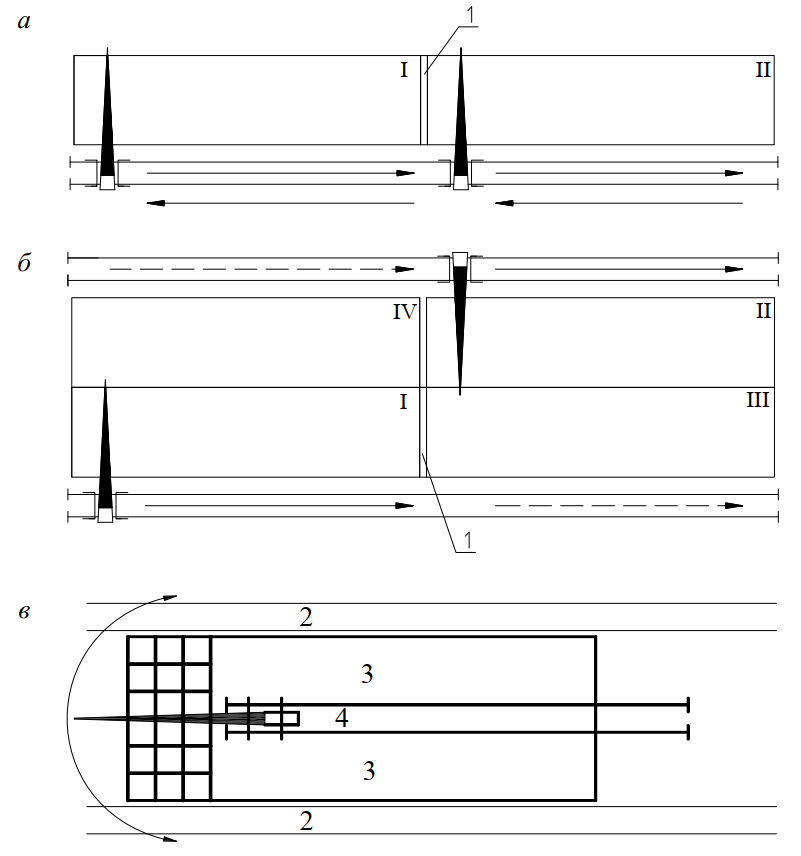

Рисунок 20 — Последовательность сборки конструкций

с помощью одиночных кондукторов

Перед установкой колонн необходимо провести комплекс работ по проверке отметок дна стаканов фундаментов и приведение их в проектное положение путем устройства подбетонки; нанесения осевых рисок на стенки стаканов; очистки стаканов, в т.ч. от наледи и снега в зимнее время.

При использовании одиночных кондукторов, подкосов и растяжек может быть принята дифференцированная или комплексная схемы монтажа. Дифференцированная схема предусматривает раздельную установку в пределах захватки колонн, ригелей, связевых плит перекрытия рядовых плит сначала первого этажа, затем ригелей и плит перекрытия второго этажа и т.д.

На рис.20 приведены схемы последовательности сборки конструкций с помощью одиночных кондукторов. Возможно несколько вариантов монтажа. Например, на захватке I показана установка колонн (позиции 1-16), затем ригелей 1-й ячейки 1-го этажа (позиции 17-22), затем связевых плит (позиции 23-26), рядовых плит (позиции 27-35). На захватке № 2 приведена схема технологической последовательности установки элементов, где, определен следующий порядок монтажа: первоначально устанавливаются колонны одного шага (позиции 1-8), затем ригели (позиции 8-14), связевые плиты (15-18) и рядовые плиты (19-27). Далее устанавливается следующий ряд колонн (28-31), ригелей (32-34) и т.д.

Последовательность монтажа элементов во многом определяется требованиями к устойчивости здания, правилами безопасного ведения работ, а также обеспеченностью сборными элементами.

На рис.22 приведены технологические схемы процесса монтажа каркаса типовой ячейки с использованием одиночных кондукторов.

На схемах наглядно представлены все этапы монтажа элементов и их очередность. Схемы дают полное представление о положении монтажной оснастки, подмостей, строповке конструкций.

Последовательность монтажа элементов определяется количеством кондукторов и рамно-шарнирных индикаторов, а также конструктивными особенностями здания. Как правило, комплект монтажного оснащения состоит из четырех НИИ. Каждый из них должен иметь свой порядковый номер, определяющий его положение в плане. Устанавливают РШИ и переставляют с одной позиции на другую краном в строгом технологическом порядке, производят их выверку относительно продольных и поперечных осей.

На рис.25 приведен общий вид установки четырех ШИ с их взаимными продольными и поперечными связями. Принимают следующую последовательность монтажа элементов каркаса:

— укладывают и сваривают ригели первого, затем второго этажей яруса;

— укладывают и сваривают между собой связевые плиты первого, а затем второго этажей яруса;

— устанавливают в пролетах между индикаторами плиты перекрытия первого этажа, затем — второго;

— переставляют РШИ на следующие позиции, а в освободившейся ячейке устанавливают недостающие элементы.

При укладке ригелей и плит третьего этажа яруса индикаторы устанавливают на перекрытие второго этажа. При монтаже колонны подводят краном к угловым упорам РШИ и плавно опускают на оголовки колонн нижнего яруса. Низ колонн выверяют путем совмещения осевых рисок и временно крепят с помощью струбцин. Для приведения верха колонн в проектное положение и временного их крепления, грани колонн с помощью троса и натяжного устройства прижимают к угловым упорам.

|

Рисунок 21 — Монтаж элементов каркаса с применением

одиночных кондукторов конструкции ЦНИИОМТП

Рисунок 22 — Монтаж элементов каркаса с помощью

комплекта оснастки конструкции ЦНИИОМТП

Индикаторы переставляют на новые позиции только после монтажа всех элементов в свободных пролетах между РШИ на высоту двух этажей. После перестановки индикаторов в освободившихся ячейках укладывают плиты перекрытия сначала первого, а затем второго ярусов.

Трудозатраты на установку РШИ и их перестановку определяются по данным хронометража.

Монтаж стенового ограждения ведется после установки несущих конструкций каркаса. Смонтированные несущие конструкции должны быть приняты и оформлены актом приемки.

До начала установки навесных панелей стен определяют их проектное положение. Для этой цели наносят риски на колонны и плиты перекрытия, а по высоте — на грани колонн. Стены двухрядной разрезки монтируют поэтажно в пределах захватки. Размеры захватки при монтаже панелей должны соответствовать размерам захватки для монтажа каркаса здания.

При использовании самоходных стреловых кранов на монтаже стен двухрядной разрезки поясные и простеночные панели устанавливают одновременно на высоту захватки с одной стоянки крана.

Поясные панели необходимо устанавливать с помощью механической траверсы с системой поддерживающих приспособлений. Конструкция траверсы и схема производства работ приведены на рис.27.

Использование специальной конструкции траверсы позволяет осуществлять выверку и временное крепление панелей без применения крана, чем достигается увеличение производительности труда. Поворотное устройство, расположенное на траверсе, обеспечивает временное ее крепление на плитах перекрытия.

Применение таких траверс дает возможность за время выверки и временного крепления одной панели использовать кран для подачи следующей. Поясные панели, опирающиеся на простеночные панели или плиты перекрытия, временно крепят к колоннам с помощью струбцин или подкосов со струбцинами.

Рисунок 23 — Технологические схемы последовательности

монтажа конструкций с использованием одиночных кондукторов:

1 — кондуктор, 2 — ограждение, 3 — колонна, 4 — захват, 5 — ригель,

6 — доборная плита, 7 — монтажная площадка, 8 — рядовая плита

|

|

|

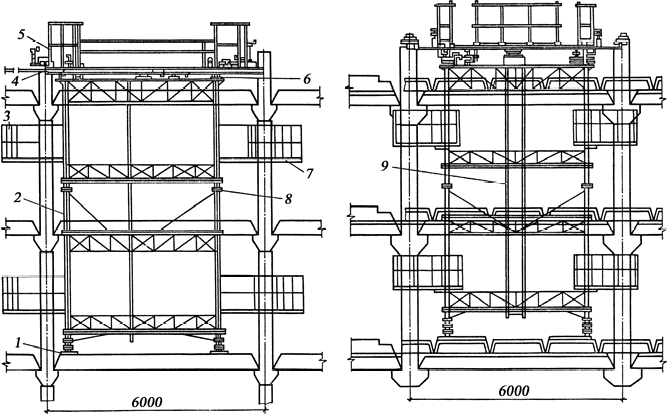

Рисунок 25 — Установка РШИ

| |

| |

|

На рис.28 приведена схема установки угловых и простеночных панелей с использованием струбцин. Особое место в процессе монтажа занимают работы по сварке панелей с колоннами.

|

Рисунок 28 — Схема установки панелей стен с помощью

траверсы с поддерживающими приспособлениями:

1 — устанавливаемая панель, 2 — двухветвевой строп, 3 — траверса,

4 — поворотный захват, 5 — поддерживающее приспособление,

6 — предохранительный цепной строп,7 — связевая плита, 8 — ручная червячная таль.

Рисунок 29 — Схемы установки угловых и простеночных панелей

с использованием струбцин

Наиболее перспективным направлением при монтаже конструкций стенового ограждения и других сборных элементов является использование манипуляторов с дистанционным управлением. В практике строительства нашли место различные системы пространственных подвесов с манипуляторами и регулируемой жесткостью оттяжек. Изменение натяжения в оттяжках соответственно изменяет гибкость подвеса. Таким приемом достигается быстрое демпфирование колебаний монтируемого элемента, вызванное воздействием ветровой нагрузки или других динамических сил. В то же время достигается снижение продолжительности ориентирования элементов в пространстве, что существенно повышает точность монтажа.

Принудительное ориентирование монтируемых элементов в пространстве способствует не только снижению трудозатрат, но и значительному повышению качества работ и производительности труда. Создание управляемых грузозахватных органов с автоматическим управлением является перспективным направлением в совершенствовании технологических средств монтажа.

Источник

Монтаж многоэтажных каркасно-панельных зданий

При возведении многоэтажных каркасно-панельных зданий применяется комбинированный (смешанный) метод монтажа, который представляет собой сочетание раздельного и комплексного методов.

Как правило, принимается следующая последовательность производства работ.

Отдельным технологическим потоком монтируются конструкции несущего каркаса зданий. Для обеспечения устойчивости (жесткости) надземной части здания в процессе монтажа рекомендуется соблюдать следующую технологию производства работ.

На первом этапе монтируются: колонны первого яруса, ригеля по колоннам первого яруса; плиты перекрытия по ригелям каждого этажа колонн первого яруса с замоноличиванием швов плит.

Затем монтируют колонны второго яруса (предназначены на возведение одного этажа); ригеля по колоннам второго яруса; плиты перекрытия по ригелям колонн второго яруса с замоноличиванием швов плит.

Монтаж конструкций несущего каркаса по всем вышележащим этажам здания выполняется аналогично.

Монтаж наружных стеновых панелей выполняется отдельным технологическим потоком после завершения работ по возведению несущего карка здания.

Монтаж колонн первого яруса, учитывая геометрические размеры их поперечного сечения, высоту и большую массу, целесообразно выполнять самоходными кранами. Фундаменты под колонны выполняются, как правило, монолитные. Монтажу колонн предшествуют подготовительные работы, включающие приемку фундаментов: проверяют их геометрические размеры, соответствие положения закладных деталей проектной документации.

С помощью геодезических инструментов проверяют положения их осей (теодолит) и высотных отметок (нивелир) дна стакана. По четырем граням фундамента (подколонника) сверху него наносят краской осевые риски. Ввиду того, что колонны первого яруса высотой на три-четыре этажа имеют большую массу и длину, их монтаж осуществляется способом «скольжения» (см. рис. 7). Установку колонн в проектное положение осуществляет звено монтажников в составе: 5-го разряда – 1 человек; 4-го разряда – 1 человек; 3-го разряда – 2 человека; 2-го разряда – 1 человек; машинист крана 6-го разряда – 1 человек.

Монтаж колонн первого яруса выполняется в следующей технологической последовательности.

Поднятую краном колонну устанавливают в стакан фундамента, совмещая осевые риски в нижней части колонны с осевыми рисками на фундаменте. Вертикальность колонны проверяют с помощью двух теодолитов.

Выверенные колонны закрепляют в стакане фундамента с помощью клиньев, а также дополнительно раскрепляют оттяжками, связями-распорками. Верхние концы оттяжек крепят к хомуту, установленному на колонне выше центра ее тяжести. Демонтируют их после окончательного закрепления колонн и достижения бетоном стыка прочности не менее 75 % проектного значения.

Конкретно принятая технология производства работ по монтажу колонн первого яруса зависит от геометрических размеров возводимого многоэтажного каркасно-панельного здания в плане, его объемно-планировочного решения, а также массы и длины монтируемых колонн.

При возведении многоэтажных каркасно-панельных зданий с шагом колонн в монтажных ячейках не менее 12 метров и большой массой (более 10 тонн) колонн первого яруса, рекомендуется использовать гусеничные краны следующих марок: РДК-250-3, ДЭК- 251, МКГ-40, СКГ-401 и др. Максимальная высота подъема главного крюка гусеничных кранов составляет 14–15 м. При использовании самоходных стреловых кранов колонны предварительно раскладывают у мест монтажа.

Строповку колонн выполняют различными фрикционными захватами или с использованием самобалансирующих траверс, систем с дистанционной расстроповкой (что исключает необходимость подъема рабочего к местам строповки после установки колонн).

При возведении многоэтажных каркасно-панельных зданий высотой до 30 метров с шагом колонн в монтажных ячейках менее 12 метров и массой колонн первого яруса до 10 тонн целесообразно применять башенные передвижные краны следующих марок: КБ- 100.3Б, КБ-408, КБ-504 и др.

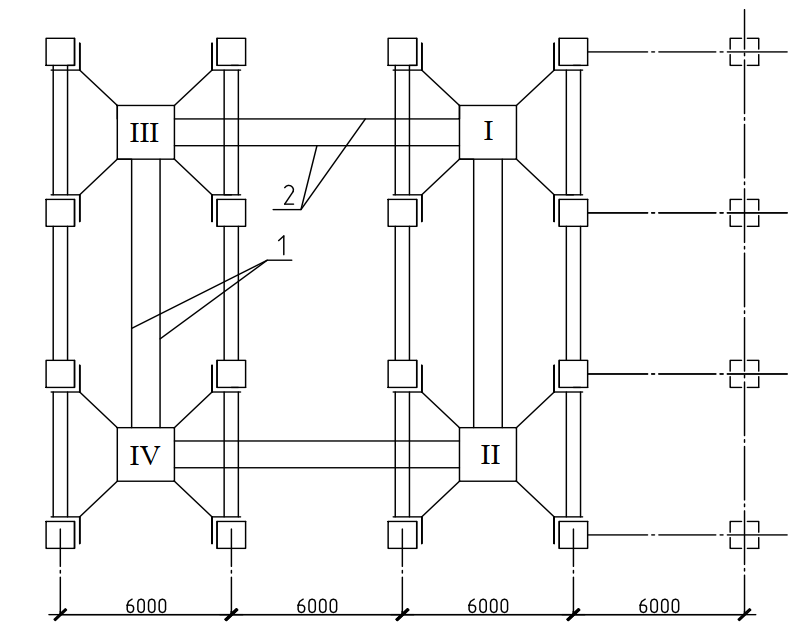

В зависимости от массы элементов, размеров здания и других условий производства башенные краны могут располагаться с одной или обеих сторон монтируемого здания (рис. 13, а, б).

При большой массе монтируемых конструкций башенный кран рекомендуется располагать в пятне застройки (рис. 13, в).

Рис. 13. Схемы расположения башенного крана: а – с одной стороны здания; б – с двух сторон здания; в – в пятне застройки; 1 – температурно-осадочный шов; 2 – транспортные зоны; 3 – зоны складирования; 4 – подкрановые пути или зона движения башенного крана; I–IV – номера захваток

Для обеспечения устойчивости конструкций и частей первого яруса здания в процессе монтажа каркасно-панельных зданий принята следующая последовательность производства монтажных работ.

После завершения на захватке работ по установке в проектное положение колонн первого яруса приступают к монтажу сборных железобетонных ригелей на первом этаже возводимого каркаснопанельного здания.

Установка ригелей. До начала монтажа сборных железобетонных ригелей на приопорных участках конструкций закрепляют пеньковые канаты (оттяжки). Затем конструкцию стропуют за монтажные петли и подают краном к месту установки. Установку ригеля в проектное положение осуществляет звено монтажников: 5-го разряда – 1 человек; 4-го разряда – 1 человек; 3-го разряда – 2 человека; 2-го разряда – 1 человек; машинист крана 6-го разряда – 1 человек.

Конструкции узла сопряжения ригелей с колоннами в каркасных многоэтажных зданиях различны, однако во всех случаях ригели соединяются с колоннами – сваркой закладных деталей или выпусков арматуры из оголовка ниже установленной колонны и арматурных выпусков ригеля.

Применяется следующая технология монтажа ригелей.

Монтажники, находясь на передвижных самоподъемных вышках, молотком и зубилом очищают торец консоли колонн от наплывов бетона и наносят осевые риски ригеля на боковые грани колонн. Опустив ригель на опорные площадки (консоли) колонны, проверяют соответствие проекту ширины площадки опирания и совмещение рисок, нанесенных на торцы ригеля с осевыми рисками колонн. С помощью монтажных ломиков при необходимости выводят ригель в проектное положение. Закрепление ригеля в проектное положение осуществляется электросваркой к закладным деталям колонны.

Для создания пространственной жесткости, обеспечивающей неизменяемость монтируемых конструкций в пределах каждого яруса (этажа), по завершении работ на установке ригелей на первом этаже приступают к монтажу сборных железобетонных плит перекрытия.

Укладка плит перекрытия выполняется после завершения работ по закреплению всех ригелей в проектном положении на ярусе. Плиты перекрытия укладывают на ригели по слою цементно-песчанного раствора толщиной не более 20 мм. Укладку плит перекрытия в проектное положение осуществляет звено монтажников: 4-го разряда (1 человек), 3-го разряда (2 человека), 2-го разряда (1 человек) и машиниста крана 6-го разряда – 1 человек.

Монтаж плит перекрытия в ячейке начинают с укладки связевых плит. Закладные детали уложенных связевых плит перекрытия соединяют с закладными деталями колонн и ригелей электросваркой, обеспечивая пространственную жесткость монтируемых ячеек. После укладки связевых плит приступают к монтажу промежуточных. По завершении приемки сварных соединений плит перекрытия на этаже и выполнения их антикоррозийного покрытия замоноличивают шпонки и швы между плитами перекрытия и примыкающими к ним элементами. Шпонки и швы в плитах замоноличиваются без перерывов на всю высоту за один раз бетоном С16/20.

Для создания пространственной жесткости, обеспечивающей неизменяемость монтируемых конструкций в пределах первого яруса, равного по высоте двум и более этажам каркасно-панельного здания, необходимо до начала монтажа колонн второго яруса полностью завершить установку и закрепление в проектное положение всех ригелей и плит перекрытия на этажах первого яруса.

По завершении монтажных работ по установке ригелей и плит перекрытия на всех этажах первого яруса приступают к монтажу колонн второго яруса.

Монтаж колонн второго и последующих ярусов существенно отличаются от колонн первого яруса. Ввиду того, что от точности монтажа колонн зависят эксплуатационная надежность и долговечность всего сооружения в целом, они предназначены для возведения одного этажа здания: их масса, как правило, не превышает 1,5 тонны, а длина – 4,2 м.

Как показывает практика массового строительства, обеспечить требуемую точность установки колонн второго (и последующих) ярусов на нижестоящие колонны возможно только при использовании кондукторов.

Применение одиночных кондукторов при установке колонн на нижестоящие колонны сопряжено с большими временными затратами и, как правило, приводит к появлению отклонений от проекта в обеспечении точности шага колонн по ячейкам. Величина отклонений от проекта накапливается с увеличением числа пролетов и длины здания. В связи с этим при монтаже многоярусных колонн многоэтажных зданий рекомендованы групповые кондукторы: например, рамно-шарнирные индикаторы (РШИ), разработанные по предложению Я.С. Дейча (рис. 14).

Рис. 14. Рамно-шарнирный индикатор (общий вид): 1 – деревянная подкладка; 2 – пространственные кольцевые подмости; 3, 7 – выдвижные поворотные люльки; 4 – шарнирный индикатор; 5 – ограждение; 6 – шарнирные опоры; 8 – разъемный фланцевый стык; 9 – лестница

Монтаж здания с применением комплекта РШИ начинают с установки монтажного оснащения (рис. 15).

В первую очередь, устанавливают РШИ № 1, который выверяется в плане по двум взаимно перпендикулярным направлениям. РШИ № 2 выверяют только в одном направлении, в другом направлении его положение фиксируется подсоединенными к РШИ №1 поперечными распорками. РШИ № 3 также выверяется в одном направлении. РШИ № 4 не подвергается геодезической выверке: его рабочее положение определяется продольными распорками, присоединенными к ранее выверенному РШИ № 2, а также поперечными распорками, присоединенными к ранее выверенному РШИ № 3.

После установки, закрепления и выверки комплекта РШИ регулируют подвижные упоры хомутов, приводя их в соответствие с размерами сечения колонн. Затем приступают к монтажу колонн, который проводится принудительным методом.

При установке колонну осторожно подводят краном к угловым упорам РШИ и плавно опускают на оголовок колонны нижележащего яруса. Низ колонны совмещают с помощью монтажного лома со стыкуемыми арматурными выпусками или осевыми рисками устанавливаемой колонны с рисками осей колонны нижнего яруса. Для приведения верха колонны в проектное положение и временного закрепления с помощью стального каната и натяжного устройства грани колонны прижимают к фиксирующим граням углового упора. Затем сваривают элементы стыков колонн.

Для удобства работы монтажников на пространственных подмостях РШИ смонтированы поворотные люльки, с которых заделываются стыки конструкций каркаса. РШИ переставляют после окончательной обработки стыков соединений колонн, монтажа и закрепления других сборных конструкций, обеспечивающих устойчивость каркаса.

Рис. 15. Схема перестановки блоков РШИ в процессе работ: 1 – распорки поперечные; 2 – распорки продольные; I…IV – нумерация блоков РШИ

После завершения работ по установке и закреплению колонн второго яруса в проектное положение начинается установка в проектное положение ригелей, а затем и плит междуэтажного перекрытия второго яруса.

Технология и последовательность выполнения монтажных работ по установке ригелей и плит междуэтажного перекрытия на втором и вышележащих ярусах те же, что и для первого яруса.

После завершения монтажных работ по возведению несущего каркаса многоэтажных каркасно-панельные зданий (колонны, ригеля, плиты перекрытия) отдельным монтажным потоком ведется установка наружного стенового ограждения.

Установка навесных панелей наружных стен выполняется после возведения и окончательного проектного закрепления несущих конструкций каркаса на захватке.

Работы по их установке выполняются звеном монтажников: 5-го разряда (1 человек); 4-го разряда (1 человек); 3-го разряда (1 человек); 2-го разряда (1 человек); машинист крана 6-го разряда (1 человек).

До начала установки навесных панелей стен наносят установочные риски, определяющие проектное положение панелей в продольном и поперечном направлениях, а также по высоте. Риски для установки панелей стен в плане наносят на колонны и плиты перекрытия, привязывая к соответствующим продольным и поперечным разбивочным осям здания, а риски для установки панелей стен по высоте наносят на грани колонн, привязывая к монтажному горизонту.

При монтаже панелей стен двухрядной разрезки в пределах захватки сначала устанавливают все поясные панели, а затем простеночные. Панели рекомендуется устанавливать в такой последовательности: сначала выверяют торцы панели по высоте, затем в продольном и поперечном направлениях и, наконец, по вертикали.

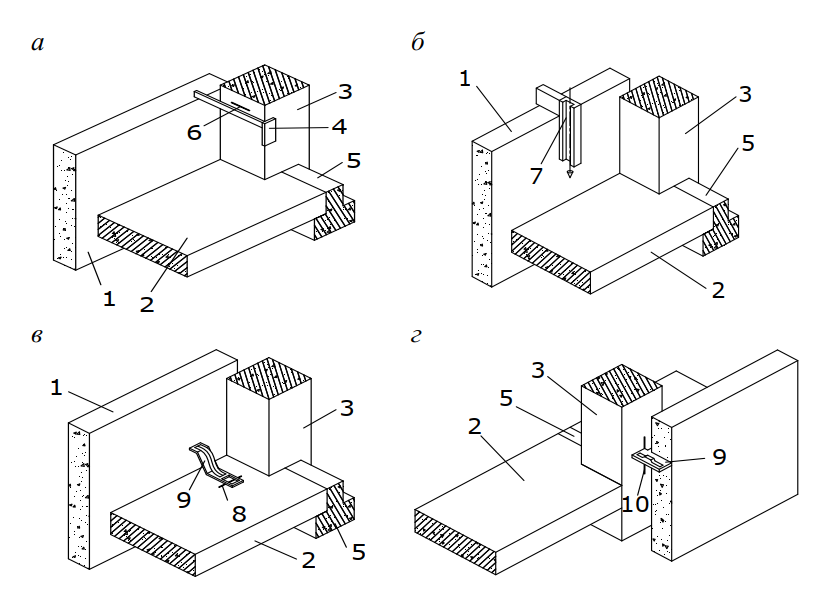

Способы выверки навесных стеновых панелей при их установке в проектное положение приведены на рис. 16.

По высоте панель выверяют с помощью углового шаблона по рискам высотных отметок на колоннах, совмещая верхнюю грань или риску панели 1 с упорной гранью углового шаблона 4, приставленного к колонне 3. Риски для выверки панели в поперечном направлении и по высоте должны быть расположены вблизи ее торцов.

Рис. 16. Способы выверки навесных панелей наружных стен: а – по высоте с помощью углового шаблона; б – по вертикали с помощью рейки-отвеса; в – в поперечном направлении с помощью шаблона по установочной риске; г – в продольном направлении с помощью шаблона; 1 – навесная панель стены; 2 – связевая плита перекрытия; 3 – колонна; 4, 9 – шаблоны; 5 – ригель; 6 – установочная риска высотной отметки на колонне; 7 – рейка-отвес; 8 – установочная риска на плите; 10 – риска оси колонн

Источник