Технические средства обеспечения монтажа строительных конструкций.

Подъемно-монтажное оборудование подразделяют на три основные группы:

Монтажные краны — автомобильные, пневмоколесные, краны на спецшасси, гусеничные, башенные, козловые, железнодорожные.

Бескрановая оснастка — для подъема и укладки конструкций с использованием лебедок, полиспастов, подъемников, укосин, домкратов.

Грузоподъемные устройства — монтажные мачты, шевры, портальные подъемники, домкраты для монтажа конструкций и оборудования, масса которых превышает грузоподъемность серийных кранов.

Выбор монтажного крана. Монтаж строительных конструкций осуществляют монтажным комплектом, в состав которого входят ведущая машина (монтажный кран или другие монтажные механизмы), вспомогательные машины (погрузочно-разгрузочные и транспортные машины) и технологическое оборудование (грузозахватные устройства, кондукторы, устройства для временного закрепления, выверки и др.). Необходимое количество вспомогательных средств механизации и технологической оснастки определяют исходя из эксплуатационной производительности крана.

При выборе кранов руководствуются их параметрическими, детерминированными и свободными характеристиками.

Параметрические характеристики учитывают максимальную массу элементов, максимальное удаление монтируемых элементов от оси вращения крана и высоту подъема.

К детерминированным относятся соответствия параметров кранов технологическим ограничениям при производстве монтажных работ, по точности установки элементов, по дорожным и габаритным условиям строительной площадки.

Свободные характеристики включают организационные ограничения по темпу монтажа, производительности кранов, дальности их перебазирования. Выполнение этих требований влияет на технико-экономические показатели процесса монтажа.

Выбор монтажного комплекта определяется методом ведения работ, так как он влияет на параметрические требования к машинам и на технико-экономические показатели их работы. В общем виде выбор крана состоит из отбора по параметрическому соответствию требованиям объекта, проверки их соответствия по технологическим ограничениям и окончательной оценке по результатам технико-экономического расчета с учетом организационных факторов.

Выбор монтажного крана по параметрическим характеристикам (техническим параметрам) начинают с уточнения следующих данных: массы монтируемых элементов, монтажной оснастки и грузозахватных устройств; габаритов и проектных положений элементов в монтируемом здании. На основании этих данных выбирают группу элементов, характеризующуюся максимальными монтажными параметрами, для которых определяют минимальные требуемые параметры крана.

Требуемая грузоподъемность крана

где

Башенные и приставные краны. Высоту подъема грузового крюка над уровнем стоянки крана определяют по формуле

где

Вылет стрелы крана (хрюка крана)

где а — ширина подкранового пути, м; b — расстояние от оси головки подкранового рельса до ближайшей выступающей части здания, м; с — расстояние от центра тяжести монтируемого элемента до выступающей части здания со стороны крана, м.

электроэнергии, топлива, горючего, смазочных материалов и пр.

Грузозахватные устройства. Для подъема строительных конструкций используют различные грузозахватные устройства в виде гибких стальных канатов, различных систем траверс, механических и вакуумных захватов. Грузозахватные устройства должны обеспечивать простую и удобную строповку и расстроповку элементов, надежность зацепления или захвата, исключающую возможность свободного отцепления и падения груза.

Гибкие стропы выполняют из стальных канатов. Их используют при подъеме легких колонн, балок, плит, стеновых панелей, контейнеров и др. Стропы выполняют универсальными и облегченными в зависимости от технологического назначения — одно-, двух-, четырех- и шестиветвевыми. Универсальные стропы выполняют в виде замкнутых петель длиной 6. 15 м, изготовляют из тросов диаметром 18. 30 мм, облегченные стропы—из тросов диаметром 12. 20 мм. На концах устанавливают петли на коушах, крюки или карабины. Для равномерного распределения нагрузки на стропы используют систему блочных и траверсных приспособлений, которые применяют при строповке плит и панелей перекрытий.

Траверсы выполняют в виде металлических балок или треугольных сварных ферм. На концах нижнего пояса устанавливают блоки, через которые проходят стропы. Такая система подвески стропов обеспечивает равномерную передачу усилий на все точки захвата. Траверсами поднимают длинномерные конструкции. Строповка может производиться за две или четыре точки. Для подъема крупногабаритных конструкций используют пространственные траверсы, а для подъема тяжелых элементов со смещенным центром тяжести — траверсы с системой балансировки. На траверсе могут устанавливаться облегченные стропы и захваты. На рис. 2 приведены примеры строповки ферм, балок и колонн с использованием различных систем траверс.

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

Источник

7.3. Технические средства обеспечения монтажа строительных конструкций

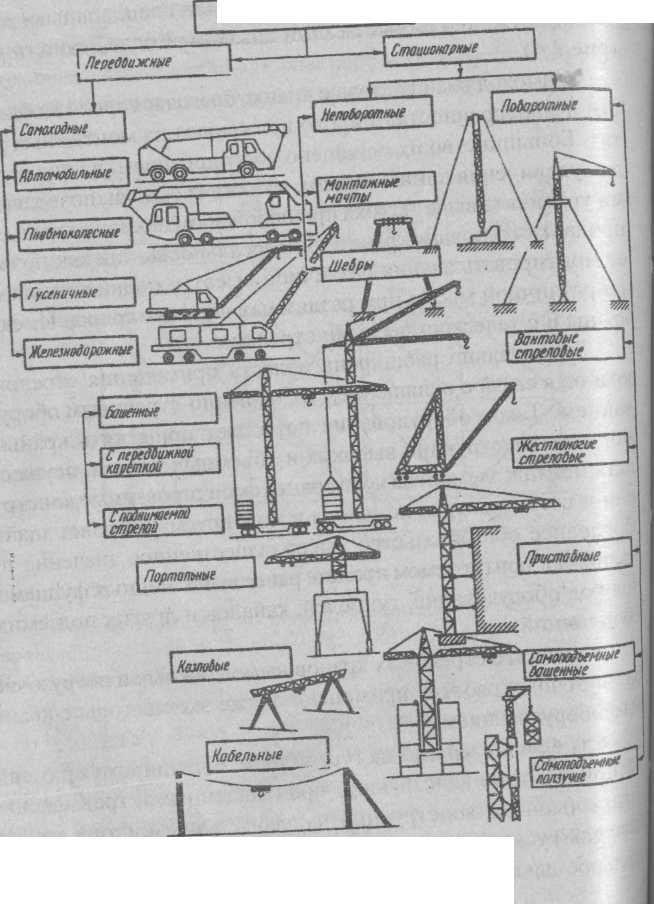

На монтаже строительных конструкций применяют самоходные стреловые, башенные, козловые, специальные краны, а также грузоподъемные механизмы — мачты, шевро и порталы (рис.7.4).

Самоходные стреловые краны, благодаря своей мобильности и маневренности, широко применяют на монтажных работах. Большинство их оснащено оборудованием, в виде вставок для увеличения длины стрелы, а также гуськами, позволяющими увеличить вылет крюка при небольшом наклоне стрелы. Это придает стреловым кранам универсальность, так как позволяет монтировать здания различной высоты, поднимать элементы различной массы при различных вылетах крюка. Имеются краны и с телескопическими стрелами.

Значительно расширена область применения стреловых кранов в связи с оснащением их башенно-стреловым оборудованием. Такое оборудование позволяет применять краны на монтаже конструкций высоких и объемных зданий, осуществлять монтаж элементов через ранее смонтированные конструкции и вести монтаж, не заходя в монтируемый пролет здания. Последнее обстоятельство имеет существенное значение при наличии в монтируемом пролете ранее выполненных фундамен- ов под оборудование, туннелей, каналов и других подземных Соо Ружений.

В качестве стреловых кранов на монтажных и погрузочно- 3г Рузочных работах применяют также экскаваторы с крано- ВЬ1 м оборудованием.

Стреловые краны на гусеничном ходу широко применяли монтаже конструкций промышленных и гражданских q Ни й- (монтаж конструкций нулевого и надземного цикла). а Дая гусеничным ходом, такие краны оказывают малое >Ное давление на грунт (до 0,15 МПа), что позволяет ис-

, 7.4. Классификационная схема монтажных кранов.

Стреловые краны на пневмоколесном ходу мобильнее 1 гусеничных. Применяют их, в основном, на монтаже фундаментов и конструкций промышленных и гражданских зданий, а также при обслуживании складов конструкций и площадок укрупнительной сборки.

Стреловые автомобильные краны характеризуются высокой мобильностью, при перебазировке с одной строительной площадки на другую, и высокой маневренностью на строительных площадках при хороших дорожных условиях. Недостатками автомобильных кранов являются невозможность управлять механизмом подъема и передвижения крана с одного рабочего места (из одной кабины) и необходимость, в большинстве случаев, вести работу при постановке крана на выносные опоры. Автомобильные краны применяют в основном на погру-зочно-разгрузочных работах и на монтаже зданий небольшой высоты из элементов небольшой массы. Целесообразно применять их при рассредоточенном расположении объектов и в сельском строительстве.

Стреловые железнодорожные краны применяют в строительстве в ограниченном количестве, преимущественно при погрузочно-разгрузочных работах и при обслуживании площадок укрупнительной сборки на складах, имеющих железнодорожные пути. Реже их используют на монтаже конструкций промышленных зданий.

Башенные краны широко применяют в гражданском многоэтажном строительстве и в промышленном строительстве, при возведении крупных инженерных сооружений — домен-ньк цехов и других тяжелых промышленных зданий и ТЭЦ, элементы сборных конструкций которые имеют большую мас- С У> монтировать которые приходится на большой высоте. В ос-‘°вном самоходные башенные краны перемещаются по под- к Рановым путям. В особых случаях применяют стационарные ■Риставные) башенные краны и самоподъемные краны башен- н °го типа.

Специальные краны используют для монтажа элементов конструкций некоторых сооружений. Например, высотные сооружения монтируют с помощью переставных кранов. Для мон- : тажа радиомачт и башен применяют самоподъемные (ползучие) краны. Тяжелые конструкции поднимают в проектное положение ленточными или стоечными подъемниками, оборудованными гидравлическими домкратами. В некоторых случаях на монтаже строительных конструкций используют специальные вертолеты-краны.

Мачты, шевры и порталы, в связи с обеспеченностью] современного строительства самоходными и башенными кранами, в настоящее время применяют все реже. Иногда их используют для подъема конструкций большой массы, устанав-] ливаемых в небольших количествах, а также в особых условиях монтажа, когда краны не могут быть применены.

Производительность крана зависит от следующих факторов: технических параметров машины—грузоподъемности, скорости подъема и перемещения груза, поворота и передвИ’| жения; подготовленности фронта работ —наличия констрУ 11 ‘ ций, крепежных деталей, подъездных путей и т. п.; надежное 1 ^ работы машины, а также качества монтируемых конструк^ массы элементов мок тируемых конструкций; мастерства р а °Ч чих —крановщика, такелажников и монтажников.

Различают расчетную, техническую и эксплуатацио 158 — j

Расчетная производительность крана определяете» j личеством работы, которую может выполнить кран за 1

прерывной работы, при самом выгодном режиме и обеспечении всем необходимым.

Техническая производительность (нормативная) помимо этого, учитывает время на необходимые вспомогательные операции (строповку и расстроповку груза, установку и выверку конструкций).

Эксплуатационная производительность определяется количеством работы, которую может выполнить машина при условии правильной организации труда и ее нормальной эксплуатации.

Эксплуатационная часовая производительность может быть определена по следующей зависимости:

где Q — грузоподъемность крана при данном рабочем вылете стрелы, т; kr — коэффициент использования крана по грузоподъемности: kr=m/Q; mr—масса монтируемой конструкции; кв— коэффициент использования крана во времени, учитывающий технологические перерывы в работе (для башенных кранов —0,9; для стреловых кранов без выносных опор—0,85); Тц—время, затрачиваемое на один цикл работы, мин: Тц = Тм+Тр (продолжительность полного цикла работы крана складывается из машинного времени Тм и времени операций, выполняемых при монтаже вручную Тр).

К факторам, повышающим производительность кранов, следует отнести: повышение коэффициента использования кра нов по грузоподъемности, которое достигается увеличением массы поднимаемых конструкций, путем их группового подъе ма или укрупнения; снижение монтажного цикла, за счет мак симально возможного сокращения доли ручного труда, которое Достигается путем использования специальных монтажных средств (кондукторов, полуавтоматических захватов, манипу ляторов и т. п.); комплекс организационно-технических мероп риятий, обеспечивающий снижение потерь времени на техно логические перерывы. . ,

Источник