Техническая документация при монтаже промышленного оборудования

§ 3 Техническая документация на монтажные работы

Для качественного выполнения всех работ в установленные сроки с минимальными затратами труда и средств необходимо:

— иметь в полном объеме техническую документацию;

— тщательно изучить ее;

— выполнить все подготовительные работы (устройство подъездных путей, временных сооружений, подготовка кадров, получение оборудования, строительных машин, инструментов).

Техническую документацию по своему назначению подразделяют на первичную, промежуточную и сдаточную.

Первичная документация служит основой для производства работ и состоит из проектного задания и рабочего проекта.

В проектное задание входят:

— сводный календарный план строительства, сроки производства монтажа, поставки материалов и оборудования;

— расположение дорог, энергетических сетей, водопроводных магистралей, строительство складов, площадок для хранения и монтажа оборудования;

— размещение производственных баз;

— размещение и техническая характеристика основных грузоподъемных механизмов.

Рабочий проект является основным документом для ведения строительства и монтажа, он определяет сроки, объем и организацию работ.

При подготовке и выполнении работ пользуются технологической частью рабочего проекта, которая состоит из рабочих чертежей, пояснительной записки, сметы и проекта на монтажные работы.

На рабочих чертежах указано размещение оборудования, указаны все размеры, материал, точность изготовления и качество обработки, даны ссылки на стандарты и нормали.

В пояснительной записке содержатся необходимые расчеты и обоснованы все принятые решения.

Расчет стоимости всех работ отражен в смете с учетом стоимости материала и оборудования, рабочей силы, эксплуатации механизмов, а также учтены накладные расходы, плановые накопления и депонентские затраты (доплаты за вредность, работы в зимних условиях и т. д.).

Смета является основанием для расчетов за выполненные работы. Проект организации монтажных работ определяет наиболее целесообразные с технической и экономической точек зрения способы производства работ в установленные сроки. Он содержит:

— календарный график производства работ;

— график поступления оборудования и материалов;

— график движения рабочих по профессиям;

— график работы основных монтажных машин;

— генеральный план предприятия с расположением транспортных путей, схем электроснабжения и водоснабжения, площадок для складирования и т.д.;

— технологические карты на сложные работы и работы, выполняемые новыми методами;

— рабочие чертежи временных зданий и сооружений;

— решения, обеспечивающие безопасность ведения работ;

— краткую пояснительную записку, содержащую обоснования и расчеты основных решений проекта производства работ.

Особое значение имеет график производства работ, по которому можно судить об успешности выполнения работ, о потребности в рабочих по профессиям, о потребности в монтажных механизмах и материалах на каждом этане монтажа.

Промежуточную документацию составляют в процессе производства работ, она отражает качество работ, соответствие их проекту, а также допущенные отступления от проекта.

Промежуточная документация включает:

— акты и схемы на скрытые работы по устройству фундаментов, прокладке трубопроводов, обработке поверхностей под нанесение защитных покрытий и т. д.;

— формуляры на установку оборудования и отдельных узлов с указанием фактических размеров контролируемых величин и величину допустимых отклонений;

— протоколы испытаний материалов и оборудования;

— протоколы согласования изменений и отступлений от проекта.

Сдаточную документацию составляют после окончания монтажа, она состоит из приемо-сдаточных актов, заключений комиссии по спорным вопросам.

Все акты подписывают представители комиссий и представители всех организаций, участвующих в монтаже и строительстве.

Источник

Техническая документация

Техническая документация — это документация, которая используется при проектировании , изготовлении и эксплуатации каких-либо технических объектов: зданий, сооружений, промышленных товаров, программного и аппаратного обеспечения.

Техническую документацию разделяют на несколько видов:

- конструкторская документация

- эксплуатационная документация

- ремонтная документация

- технологическая документация

- документы, определяющие технологический цикл изделия

- документы, дающие информацию, необходимую для организации производства и ремонта изделия

Технической документацией также может называться технические условия, технический паспорт, техническое руководство или техническая литература.

Кроме того существуют более узко применимые документы, устанавливающие специфические требования. К таким можно отнести паспорта безопасности, расчет калорийности и некоторые другие.

Техническая документация наглядно демонстрирует и позволяет проследить правильность хода процесса, своевременно выявить отклонения или сбои и предупредить выпуск некачественной продукции или выполнение услуг. Также техническая документация необходима при оформлении договоров, сертификатов соответствия и при прохождении инспекционных проверок в компании надзорными органами.

В производстве продукции существуют следующие виды технической документации – спецификация, паспорт качества, технические условия (ТУ), которые необходимо зарегистрировать в надзорных органах

Опытные эксперты Российского Сертификационного Центра осуществляют разработку технической документации строго в соответствии с требованиями действующих нормативных документов: Технических регламентов Таможенного Союза, ГОСТ 2 «Единая система конструкторской документации», Стандартов международной организации по стандартизации (ISO), Внутренних стандартов клиента

Источник

Техническая документация монтажных работ

Успешный ход выполнения монтажных работ в большой мере зависит от своевременной подготовки технической и проектно сметной документации, от принятых проектных решений и от оформления технической документации.

Техническая документация – это комплекс документов, необходимых для монтажа и сдачи в эксплуатацию оборудования и трубопроводов.

По назначению она подразделяется на первичную, промежуточную и исполнительную.

Первичная документация является основной, ее получает монтажная организация по акту от заказчика. К ней относятся рабочий проект с пояснительной запиской, сметно-финансовыми расчетами монтажных работ, чертежи с указанием размещения оборудования, монтажные чертежи поэтажных планов, схема прокладки трубопроводов, с указанием их основных параметров.

В чертежах приводят спецификации на оборудование, трубопроводы и арматуру.

Изменение и дополнение в проектно-сметную документацию, может вносить только проектная организация, с согласованием поправок, заказчиком и монтажной организацией.

Промежуточная документация – это документация, организующее выполнение работ, отражающие качества и соответствия работ к проекту. К промежуточной документации относятся: проект организации строительства (ПОС) и проект производства работ (ППР).

В процессе выполнения монтажных работ, ППР является основной документацией для выполнения монтажных работ. ППР выполняется также в

проектной организацией, с участием проектировщиков монтажных предприятий.

В состав ППР входят:

1) пояснительная записка, с краткой характеристикой строящегося объекта, с расчетами и выбором такелажных средств.

2) технологические схемы в процессах монтажа оборудования планов и разрезов.

3) календарные планы по монтажу в целом, а также по монтажу отдельных участков объекта.

4) план оснащения монтажной площадки подъемно-транспортными средствами для хранения оборудования, слесарно-сварочными стендами.

5) документация, характеризующие мероприятия по охране труда и правилам безопасности на рабочих местах и противопожарные мероприятия.

Проект производства работ (ППР) утверждается главным инженером монтажной организации.

К исполнительной документации относятся акт на скрытые и не скрытые работы ,т а также протоколы наблюдения за изменения каких-либо параметров.

Скрытыми называют такие работы, проверка качества которых возможно только в определенно короткое время после или в процессе выполнения их.

Организация такелажных работ

К оснастке монтажных работ относятся: канаты, цепи и стропы.

При перемещении грузов в горизонтальных и наклонных плоскостях, а также при подъеме и опускания их, широко используются гибкие подъемные и тяговые органы: пеньковые, хлопчатобумажные, синтетические и стальные канаты.

Канаты представляют собой грузонесущие элементы практически всех существующих на данный период времени грузоподъемных механизмов и машин. Канаты широкое применение в самых различных областях промышленности и народного хозяйства.

Для грузоподъемных механизмов используются прочные стальные канаты, представляющие собой в достаточной степени сложные проволочные изделия.

В зависимости от веса поднимаемого груза все канаты могут быть разделены на три основных типа:

· натуральные (растительные) канаты;

Стальные канаты имеют наиболее широкое распространение, поскольку является наиболее прочным и позволяет поднимать даже очень тяжелые грузы. Поверхности проволоки стальных канатов изготавливают с цинковым покрытием и без покрытия. С цинковым покрытием используются в особенно агрессивных условиях работы.

Выбор канатов и применение

Канат выбирают с учетом условий эксплуатации. При выборе каната, необходимо выдерживать соотношения между органами навивки, диаметром и запасом прочности.

Прочность каната зависит от того материала, из которого изготовлен сердечник. Сердечник представляет собой внутреннюю опору, а так же (в некоторой степени) амортизатор для каната.

В качестве органических, как правило, используются сердечники из такого материала, как пенька, а из искусственных наилучшим образом подходит полипропилен. Органические сердечники обычно пропитываются антикоррозийными, а так же противогнилостными составами, что благоприятно сказывается на срок их эксплуатации в сторону его увеличения.

Для производства стальных канатов обязательным условием является соблюдение всех необходимых технических условий.

Цепь механическая, гибкое изделие, состоящее из соединенных последовательно жестких звеньев, изготавливаемых обычно из металла. Цепи различаются по назначению: грузовые — для обвязки, подвески, подъема и удержания грузов; тяговые — для перемещения грузов; приводные — для передачи движения.

Грузовые цепи применяются в цепных передачах возвратно-поступательного движения; в грузоподъемных механизмах с ручным и машинным приводом. Они нашли широкое применение в автопогрузчиках и элеваторах.

|

Рисунок 3 – Грузовые цепи

Выбор стропов начинают с определения массы груза и расположения его центра тяжести. Если на грузе таких обозначений нет, то необходимо уточнить эти параметры у лица, ответственного за производство грузоподъемных работ. Во всех случаях необходимо убедиться в том, что груз, подлежащий перемещению, может быть поднят имеющимися в вашем распоряжении грузоподъемными средствами.

Определив массу поднимаемого груза и расположение центра тяжести, затем определяют число мест застропки и их расположение с таким расчетом,

чтобы груз не мог опрокинуться или самостоятельно развернуться. Из этого расчета выбирают строп или подходящее грузозахватное приспособление.

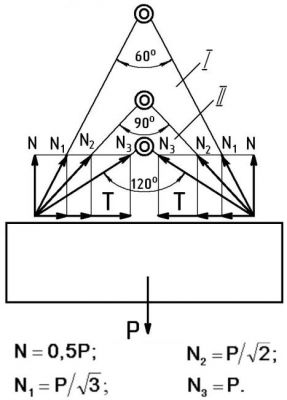

I – рекомендуемая зона захвата груза; II – не рекомендуемая зона захвата груза

Рисунок 4 — Схема распределения нагрузок на ветви стропа:

Определив массу поднимаемого груза, далее необходимо правильно выбрать строп с учетом нагрузки, которая возникает в каждой его ветви. Нагрузка, приходящаяся на каждую ветвь, меняется в зависимости от числа мест зацепки груза, от его размеров, от угла между ветвями стропа, от длины

его ветвей. Усилия, возникающие в ветвях стропа при подъеме груза, можно определять двумя способами

Источник

Техническая документация на производство монтажа

Подготовительные работы регламентированы СниП 3.05.05. – 84 «Технологическое оборудование и технологически трубопроводы» и включают в себя комплектование и изучение технической документации, организацию монтажной площадки, поставку оборудования с повышенной степенью заводской готовности, передачу в монтаж объектов, законченными строительными работами, выполнение мероприятий по безопасности труда.

Техническая документация на монтаж систем включает в себя: принципиальные схемы гидравлических, пневматических и смазочных систем; инструкции по монтажу и наладке систем; рабочие чертежи на оборудование и трубопроводы систем, и фундаменты; технические условия на изготовление и поставку с заводов-изготовителей оборудования и комплектующих устройств; проект организации строительства (ПОС) – раздел «Монтаж технологического оборудования» и проект производства работ (ППР). Эту техническую документацию монтажники используют при изготовлении сборочных единиц трубопроводов и металлоконструкций, при ревизии и укрупнительной сборке элементов монтаже и наладке систем. Технологию и организацию производства работ определяет ППР.

На принципиальных схемах представлены оборудование и аппаратура, и их кинематическая связь. По ним изучают состав оборудования, арматуры, аппаратуры, их работу, систему синхронизации и защиты от перегрузок, пуск и наладку. Принципиальные схемы сопровождаются инструкциями, которые содержат технические характеристики оборудования и аппаратуры управления, описание монтажа, пуска и особенностей эксплуатации. В инструкциях приведены последовательность работы механизмов систем, их автоматическая или полуавтоматическая работа и блокировки.

Монтажные и сборочные чертежи систем определяют фактическое расположение оборудования: насосов, баков, фильтров, теплообменников, аппаратуры, арматуры, трубопроводов, узлов крепления. В данных чертежах указана привязка оборудования в плане и по высоте. По ним монтируют и собирают системы. Рабочие чертежи на оборудование и трубопроводы систем являются основной документацией, по которой производят изготовление, сборку, ревизию и наладку сборочных единиц.

Технические условия содержат ряд требований к изготовлению оборудования и трубопроводов систем, уровню контрольной сборки механизмов систем, к холостому опробованию и испытаниям на заводах-изготовителях.

ПОС определяет технологию монтажа на объекте ив том числе по системам. В ППР дан объём выполняемых работ по монтажу систем с выделением операций для изготовления трубопроводных узлов, укрупнению сборочных единиц, ревизии оборудования. Подробно рассмотрены организация работ и методов монтажа оборудования и трубопроводов, маслопроводов и насосно-аккумуляторных станций, тоннелей и каналов, промывки систем и испытания их. Приведена организация работ по изготовлению и травлению трубопроводов и необходимое оборудование, приспособления и материалы.

В графике ППР предусмотрены сроки сдачи под монтаж помещения насосно-аккумуляторной станции, маслопроводов, тоннелей и каналов, выполнения электромонтажных работ, монтажа оборудования и трубопроводов. График учитывает последовательность работ, обязательства всех смежных организаций по выполнению связанных с монтажом строительных и специальных работ, обеспеченность работ материалами, аппаратурой, арматурой, оборудованием, механизмами. Даны указания по применению ручных машин на конкретных монтажных операциях, рациональные схемы строповки и выверки оборудования, мероприятия по технике безопасности и противопожарной защите. В графике работ приведено необходимое количество монтажников по профессиям, число монтажных механизмов и продолжительность их работы, время на монтаж и наладку.

Изучение технической документации на системы необходимо начинать с разбора принципиальных схем, состава и назначения системы, технических характеристик оборудования и станций, принципов работы оборудования. Затем изучают рабочие чертежи, выявляют особенности монтажа, сборки, испытаний. По монтажным чертежам определяют расположение оборудования, трубопроводов и аппаратуры управления, условно обозначенных и показанных на принципиальных схемах; выявляют протяжённость коммуникаций, и особенность строительной части. Изучая монтажные и рабочие строительных чертежи, обращают внимание на закладные металлические детали в тоннелях, каналах, подвалах, помещениях, предназначенных для крепления опор трубопроводов; на монтажные проёмы для подачи сборочных единиц оборудования и трубопроводов, наличие средств механизации. Также обращают внимание на каналы, отверстия в фундаментах и тоннелях для прокладки ответвлений, выходов трубопроводов на поверхности фундаментов и подключений к оборудованию.

По технической документации определяют объём изготовления трубопроводных узлов и ревизии оборудования систем. Эти узлы изготовляют по чертежам КТД (конструкций трубных деталей), разрабатываемым проектным институтом. К началу монтажных работ узлы должны быть изготовлены на базах монтажных управлений или на заводах монтажных заготовок. Трубопроводные узлы с трубами DУ до 50 мм изготовляют в условиях монтажной площадки на специально оборудованном участке.

При работе с технической документацией обращают также внимание на комплектование систем оборудованием, арматурой, аппаратурой, трубами, деталями, материалами, выявляют окончание гарантийного срока хранения арматуры. Затем составляют заявочные спецификации необходимого оборудования, труб, аппаратуры на весь объём и на каждую систему.

Отдельно составляют заявки на необходимое оборудование для химической обработки и испытания трубопроводов.

Завершающим этапом работы с технической документацией является изучение ПОС и ППР (проект организации строительства и проект производства работ), которые определяют организацию и технологию работ, обеспечивающих безопасные условия труда, необходимую механизацию и своевременное окончание монтажа, а также хорошее качество их.

Ремонт насосов и гидромоторов.

Основные характеристики насосов и гидравлических двигателей существенно зависит от величины рабочих зазоров, определяющих утечки рабочей жидкости из полостей нагнетания в полости всасывания или слива. Величина этих зазоров по мере износа деталей гидромашини увеличивается и в какой-то момент времени становится недопустимой. Целью ремонта гидравлических машин является своевременное восстановление рабочих зазоров в пределах регламентируемых величин, устранение повреждений контактирующих поверхностей, восстановление необходимой геометрической формы изношенных деталей. Для некоторых гидравлических насосов и двигателей необходима периодическая замена тяжелонагруженных подшипниковых узлов.

Ниже приведены особенности ремонта, характерные для отдельных типов гидромашин, наиболее важные технические требования, указания по выполнению специфических технологических операций. Детали гидравлических машин, при всём их многообразии, изготовляют из стали, чугуна и бронзы определённых марок. При этом допустимо некоторое варьирование указанных материалов с близкими физическими свойствами в зависимости от условий эксплуатации и ремонта. Материал основных деталей гидромашин, подвергаемых ремонту и замене, а также общие технические требования к состоянию восстанавливаемых рабочих поверхностей показаны в таблице.

Таблица 8 — Основные детали гидравлических машин, подвергаемых замене или восстановительному ремонту в эксплуатации.

| Наименование детали | Материал | Твёрдость после термической обработки | Шероховатость рабочих поверхностей, мкм |

| Шестерённый насос | |||

| Зубчатое колесо Валик Опорная втулка | Сталь 45 Сталь 20Х, 40Х, 18ЗГТ Сталь 20Х, 40Х, 18ЗГТ Чугун СЧ21-40 | HRC35 HRC 58 – 62 HRC 58 – 62 – | 0,63 – 0,32 (торцы) 0,16 – 0,08 (шейки) 0,63 – 0,32 (торцы) |

| Пластинчатый насос | |||

| Статорное кольцо Пластина Диск Ротор | Сталь ШХ15, ХВГ, 9ХС, 38Х2МЮА Сталь Р18, 9ХС Бронза БрАЖ9-4, АЖМЦ10-3-1,5, ОФ6,5-0,15 Сталь 20Х, 40Х, 38Х2МЮА | HRC 80 – 64 HRC 62 – 64 – HRC 60 – 64 | 1,25 – 0,63 (по наружной поверхности); 0,63 – 0,32 (торцы, внутренняя поверхность) 0,041 – 0,020 (поверхности и рабочий торец) 0,63 – 0,16 (торцы) 0,63 – 0,16 (торцы, пазы и цапфы) |

| Радиально-поршневой насос | |||

| Поршень Ротор Реактивное кольцо Ось Втулка | Сталь ШХ15 Чугун СЧ 32-52 Сталь ШХ15 Сталь 20Х Бронза АЖ 9-4Л, БрОФ 10-1, Чугун СЧ32-52 | HRC 57 – 59 HВ180 HRC58 – 62 HRC 50 – 56 – | 0,16 – 0,08 (цилиндрическая поверхность) 0,16 – 0,08 (поверхность цилиндров, отверстие под втулку) 0,32 – 0,16 (наружная и внутренняя поверхности) 0,16 – 0,08 (шейки) 0,16 – 0,08 (наружная поверхность) |

| Наименование детали | Материал | Твёрдость после термической обработки | Шероховатость рабочих поверхностей, мкм |

| Аксиально-поршневые гидромашины | |||

| Блок цилиндров Опорный диск Поршень | Сталь ХВГ, бронза БрОЦС10-2-3,БрО12 и др. Сталь Х12Ф1, 12ХН3А, 38Х2МЮА, бронза БрОЦС10-2-3 и др. Сталь 20Х,40Х, ШХ15 | HRC60 – 64 HRC 20 — 27 HRC 62 – 64 | 0,040 – 0,02 (опорный торец) 0,040 – 0,02 (опорный торец) 0,032 – 0,08 (цилиндрическая поверхность) |

| Поршневой эксцентриковый насос | |||

| Поршень Клапан Эксцентриковый вал | Сталь 40Х Сталь 18ХНВА Сталь 18ХНВА | HRC 50 – 55 HRC 62 – 64 HRC 62 – 64 | 0,016 – 0,08 (коническая и наружная поверхности) 0,016 – 0,08 (конические поверхности) 0,32 – 0,08 (беговые дорожки подшипников) |

| Гидравлический цилиндр | |||

| Гильза Шток Поршень Поршневое кольцо | Сталь 35, 45 (бесшовная труба) Сталь 45, 30ЗГСА Чугун СЧ21-40 Чугун СЧ21-40 | – HRC 38 – 40 – – | 0,32 — 0,08 (внутренняя поверхность) 0,32 – 0,08 (цилиндрическая поверхность) 1,25 – 0,32 (цилиндрическая поверхность) 1,25 – 0,63 (наружные поверхности) |

2.1.2Охрана труда при монтаже гидрооборудования

Монтаж, демонтаж, испытания и эксплуатация гидроприводов, гидросистем и гидроустройств должны соответствовать требованиям настоящего стандарта и ГОСТ 12.3.002-75.

Дополнительные требования безопасности устанавливают в стандартах или технических условиях на гидроприводы, гидросистемы и гидроустройства.

В процессе монтажа, демонтажа, испытаний и эксплуатации гидроприводов, гидросистем и гидроустройств должны быть предусмотрены средства и мероприятия защиты обслуживающего персонала от возможного действия опасных и вредных факторов по ГОСТ 12.2.003-91.

Монтаж, демонтаж, испытания и эксплуатацию гидроприводов, гидросистем и гидроустройств следует проводить с соблюдением требований пожарной безопасности и электробезопасности по ГОСТ 12.1.019-79.

Монтаж, демонтаж, испытания и эксплуатация в составе гидроприводов (гидросистем) сосудов, работающих под давлением, должны соответствовать ПБ 03-576-03.

Источник