Сырье для оптоволоконного кабеля

Материал, изложенный далее это своеобразная смесь материалов уже размещённых в сети Интернет и небольшого видеоролика с канала Discoveri Sciense. Очень сомнительно, что видео отображало реальную технологическую линию по производству оптоволокна, скорее всё это для общего развития среднеамериканского обывателя.

На момент создания страницы (16.12.2011г) Оптоволокно в России и в СНГ ни кто не производит. Почти во все оптоволоконные кабеля закладывается оптическое волокно либо японского (Fujikura) либо американского (Corning) происхождения. Хотя к чести науки бывшего СССР стоит заметить, что и само оптоволокно и оптоволоконные кабеля в Советском Союзе производились и даже некоторое время работали в качестве соединительных линий АТС в некоторых крупных городах.

Увы, с перестройкой всё это было похоронено, а на настоящее время организация такого производства нерентабельна. Выгоднее покупать оптоволокно за границей, а на своих заводах только закладывать его в производимый кабель.

Технология производства оптоволокна

Изготовление преформ для оптоволокна

Наиболее распространен метод создания оптоволокна с малыми потерями путем химического осаждения из газовой фазы. При этом методе осаждение стекла может происходить на внешней поверхности вращающегося затравочного стержня, на торцевой поверхности стержня из кварцевого стекла или на внутренней поверхности вращающейся опорной трубки из кварцевого стекла. Далее описан метод осаждения на внутренней поверхности трубки (IVD method, Inside Vapor Deposition)

Процесс производства начинается с изображённой на рисунке полой кварцевой трубки с показателем преломления внешнего слоя оптоволокна, длиной 0,5. 2 м и диаметром 16. 18 мм.

Заготовка для производства оптоволокна (ещё не преформа)

Трубку очищают от всевозможных загрязнений путём погружения в раствор фтористо-водородной кислоты. Так как из одной такой трубки можно изготовить преформу для небольшую длинны оптоволокна то трубки-заготовки свариваются посредством специальной газовой горелки с водородно-кислородным пламенем.

Процесс сварки заготовок для преформ при производстве оптоволокна

Сварной шов заготовки преформы

Далее внутрь трубки подается струя хлорированного кварца SiCl4, кислорода (O2) и добавок изменяющих кофициент преломления сердцевины..

В результате химической реакции при высокой температуре (1500. 1700°С) на внутренней поверхности трубки слоями осаждается чистый кварц SiO2.Схематически эту операцию изображают так:

Сама же разогретая и наполненная смесью газов трубка выглядит подобным образом:

Осаждением заполняется внутренняя полость трубки, кроме самого центра. Чтобы ликвидировать этот оставшийся воздушный канал, подается еще более высокая температура: 1900° С, за счет которой происходит схлопывание и трубчатая заготовка превращается в сплошную цилиндрическую.

Последствия процесса схлопывания трубки под действием температуры 1900°С

Чистый осажденный кварц при этом становится сердечником оптоволокна с необходимым показателем преломления, а сама трубка выполняет роль оболочки с другим показателем преломления.

Получившийся стеклянный прут называют преформой.

Источник

Сырье для оптоволоконного кабеля

Боев М.А., доктор технических наук, профессор, ЗАО «Москабельмет»

Нестерко В.А., аспирантка, ОАО «ВНИИ КП»

Ситуация с производством в России оптических кабелей (ОК) за последние годы изменилась к лучшему. Налицо все предпосылки для того, чтобы отказаться от импортных поставок.

Кабельные заводы оснащены современным оборудованием и способны поставлять ОК, отвечающие требованиям международных стандартов. При этом в отечественных ОК в основном применяют высококачественные материалы, включая оптические волокна (ОВ) лучших зарубежных фирм.

Оптическое волокно бывает двух видов — многомодовое и одномодовое. Постоянное стремление повысить скорость работы сетей связи и необходимость обеспечения их высокой пропускной способности при низких затратах заставляет разработчиков модернизировать ОВ. Некоторые из существующих ОВ с улучшенными эксплуатационными показателями приведены в табл. 1; здесь же представлены геометрические характеристики и значения максимальных коэффициентов затухания, коэффициентов широкополосности и максимальной дисперсии для употребляемых в настоящее время одно- и многомодовых ОВ на длинах волн 850, 1300 и 1550 нм.

В целом многомодовое волокно наиболее подходит для передачи данных на небольшие расстояния. Больший диаметр сердцевины — 50 или 62,5 мкм — позволяет использовать относительно недорогую аппаратуру связи. Одномодовое волокно лучше использовать для передачи информации на дальние расстояния (более 2 км), однако, оно требует применения более дорогих коннекторов и передатчиков.

Цифры в марке волокна (например, 50/125) обозначают диаметр сердцевины, по которой распространяется свет (50 мкм), и диаметр внешней оболочки волокна (125 мкм). Одинаковый внешний диаметр оболочек всех видов указанных ОВ обеспечивает почти полную идентичность их механических свойств.

Стоит отметить, что оптические свойства волокон широко варьируются. При разработке волокон точно рассчитывают величину показателя преломления для каждого вида изделия, что позволяет пропускать свет по волокну с определенными характеристиками — такими, как ширина полосы пропускания и затухание.

Для сведения к минимуму модовой дисперсии в многомодовом волокне используется градиентный (параболический по форме) профиль показателя преломления. Такое техническое решение обеспечивает максимальную ширину полосы пропускания при достаточно низком уровне затухания. В случае многомодовых волокон ширина полосы пропускания является главным лимитирующим фактором при проектировании линий связи. Разработчики сегодня предпочитают использовать волокно с диаметром сердцевины 50 мкм, поскольку в окне прозрачности около 850 нм оно обладает почти трехкратным преимуществом по широкополосности по сравнению с волокном, имеющим диаметр сердцевины 62,5 мкм (то есть здесь ширина полосы пропускания составляет не 160, а 400 МГц*км).

Одномодовое волокно разработано для передачи только одной моды света, поэтому в нем отсутствует модовая дисперсия, свойственная многомодовому волокну. Таким образом, применение одномодового волокна в системах ограничено величиной затухания и стоимостью системы, но не шириной полосы пропускания.

Поставщики ОВ применяют различные технологические процессы для изготовления волокна, и это — ключевой фактор с точки зрения получения неизменных геометрических размеров волокна и его передаточных характеристик. Так, компания Corning (США) использует процесс наружного осаждения (OVD), в то время как большинство других поставщиков применяют модифицированный процесс внутреннего осаждения (МСVD).

Выбор типа ОВ определяется используемой аппаратурой передачи сигналов и не влияет на конструкцию кабеля.

Отличительная особенность всех ОК — высокая чувствительность основного функционального элемента (ОВ) к механическим воздействиям и влияниям окружающей среды.

Перед изготовлением кабеля ОВ окрашиваются лаками — растворами пленкообразующих веществ в органических растворителях. Тонкие слои лака высыхают, образуя твердые прозрачные покрытия, назначение которых — защитить волокна от агрессивных агентов. Окрашенные волокна разнообразны по цвету — так проще определить волокно в кабеле.

Следующая задача производителя ОК — определить, как можно максимально защитить ОВ, учитывая требования по эксплуатации и рациональному использованию материалов элементов кабеля.

Для этого поверх волокна накладывают вторичное защитное полимерное покрытие [1]. Защитное покрытие может быть положено на ОВ в виде плотного полимерного слоя или в виде свободно наложенной полимерной трубки. В последнем случае внутри трубки может быть несколько ОВ.

Материалы, которые могут быть использованы для вторичного покрытия ОВ, должны обладать следующими свойствами:

- легко перерабатываться, но иметь высокое сопротивление плавлению;

- малым коэффициентом теплового расширения;

- малой послеэкструзионной усадкой и хорошей размерной стабильностью;

- высоким значением модуля изгиба и хорошим сопротивлением скручиванию;

- сопротивлением коррозионному растрескиванию, исходящему от наполнителей и растворителей (спиртов и катенов), употребляемых при сращивании торцов ОВ;

- низким влагопоглощением;

- хорошим сопротивлением гидролизу;

- высоким сопротивлением сжатию и достаточным сопротивлением истиранию.

Поскольку все больше и больше кабелей прокладывают в среде с высокими температурой и влажностью, очевидна необходимость разработки материалов с повышенным сопротивлением гидролизу и низкой послеэкструзионной усадкой. Таким требованиям отвечают полибутилентерефталат (ПБТ) и полиамид (ПА), предлагаемые фирмой «Дегусса-Хюльс». В случае конструкции ОК с центральной трубкой возможно использовать эти материалы в комбинации. Центральную трубку изготавливают двухслойной: первый слой из полиамида (этот материал обладает низким коэффициентом трения, превосходным сопротивлением гидролизу и стойкостью к химикатам), а второй, наружный — из ПБТ (характеризуется низким водопоглощением, низким коэффициентом теплового линейного расширения 1,3 х 10-4 К-1 и малой послеэкструзионной усадкой).

В России ПБТ выпускался под маркой ПБТ-Э. Однако для производства отечественных кабелей он так и не нашел применения из-за низкого качества.

Вместе с тем широко используется отечественный материал — полиэтилен (ПЭ), соответствующий ГОСТу 16 336-77, однако, он уступает по характеристикам ПБТ.

Пустоты в кабеле обычно заполняют гидрофобом (гелеобразным составом), чтобы защитить ОВ от воздействия влаги и механических напряжений при производстве и эксплуатации ОК. Для производства ОК зарубежные фирмы предлагают широчайший выбор гидрофобных заполнителей, качество которых подтверждено не только многолетней эксплуатацией на отечественных заводах, но и рекомендациями зарубежных поставщиков кабельного оборудования, которые проводят опробование поставляемого технологического оборудования и рекомендуют технологические режимы только для определенных видов материалов.

К материалам предъявляются требования, которые должны выполняться. Это три основные защитные функции:

- буферное действие;

- амортизирующее действие;

- водоблокирующее действие.

Такими функциями обладает тиксотропный заполнитель торговой марки «РЕОГЕЛЬ» (фирма HONEYWELL SPECIALTY WAX & ADDITIVES), представленный на недавней выставке «Технология кабельного производства — 2001» в ОАО «ВНИИКП».

Материалы сохраняют свою вязкость при повышенных температурах — до плюс 150°С, не становятся жидкими или текучими и остаются мягкими при температурах ниже 60°С.

При длительном хранении не становятся более вязкими (их легко можно закачивать в кабель) и быстро восстанавливают первоначальную структуру, находясь в кабеле.

Основные компоненты, входящие в состав заполнителей, не оказывают вредного воздействия на другие материалы в кабеле, с которыми они контактируют.

Конструкции ОК должны обеспечивать повышенную прочность в продольном направлении. Поэтому в кабели вводят упрочняющие элементы.

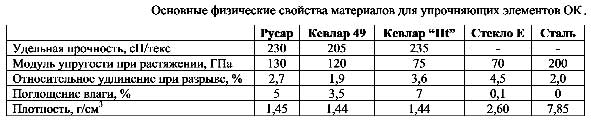

Материалы для упрочняющих элементов должны иметь высокую прочность на разрыв, большой модуль упругости. Кроме того, выбор материалов для упрочняющих элементов зависит от требуемого радиуса изгиба кабеля, допустимого уровня нагрузок, которым может быть подвергнут кабель в процессе изготовления. Чтобы достигнуть высокой гибкости, необходимо использовать не сплошные упрочняющие элементы, а составленные из большого количества отдельных компонентов. Этим требованиям удовлетворяют стальная проволока, арамидные нити, стеклопластик. От грызунов защищает гофрированная стальная лента с пластиковым покрытием марки ZETABON фирмы The Dow Chemical Company.

Стеклопластиковые элементы представляют собой армированный материал. Арматурой служит техническая стеклонить, а матрицей — эпоксидный компаунд или какие-либо другие материалы. Диэлектрические свойства наряду с хорошей механической прочностью делают его чрезвычайно подходящим для изготовления ОК.

Стеклопластики не токсичны, не взрывоопасны, при их переработке не бывает токсичных отходов, требующих утилизации. На сегодня представлен отечественный продукт, описанный в статье [2].

Активные действия зарубежных фирм (таких, как Du Pont) на российском рынке отдаляют перспективу использования отечественных арамидных нитей. Эти фирмы предлагают широкий ассортимент нитей с различной линейной плотностью, например, нитей «Кевлар».

«Кевлар» — одно из наиболее важных из разработанных к настоящему времени искусственных органических волокон.

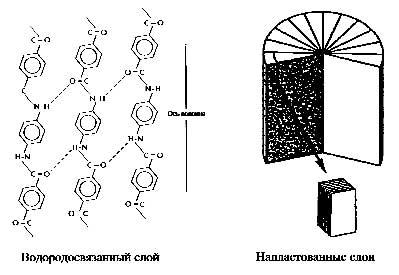

Волокна нити «Кевлар» состоят из длинных молекулярных цепей, полученных из полипарафенилентерефталамида. Цепи обладают высокой ориентацией с прочными межцепными связями, что дает уникальное сочетание свойств волокон (рис. 1).

Широкое применение нашли нити из параамидного волокна фирмы Du Pont, так как обладают низкой степенью удлинения в широком температурном диапазоне, а также превосходными физическими и диэлектрическими свойствами при минимальных массе и объеме (табл. 2). Аналогичные свойства у отечественных нитей марки «Русар» [2].

При нормальных технологических условиях обработки и использования волоконные изделия «Кевлар» по существу нетоксичны и представляют минимальный риск для здоровья человека и для окружающей среды.

К защитным оболочкам ОК предъявляется широкий диапазон требований. Они должны обеспечивать достаточную жесткость, механическую прочность к удару и к долговременным нагрузкам, хорошие барьерные свойства по отношению к влаге (иногда и к другим растворителям) и в то же время — достаточную производительность оборудования. В последнее время этот перечень часто дополняется требованиями нераспространения горения и трекингостойкости. В большинстве случаев используется ПЭ, а для внутренних кабелей наряду с этим — поливинилхлоридный пластикат (ПВХП) и полиуретан. В качестве основных характеристик горючести ПВХП-композиций рассматривают такие показатели, как кислородный индекс (КИ) и удельная теплота сгорания.

Одной из важнейших функций содержащих сталь оболочек ОК остается защита от грызунов. Для этого успешно применяют внешние оболочки из ПА. Тем не менее, полимерный материал не в состоянии предоставить 100-процентную защиту от грызунов. Подобная защита может быть обеспечена только стальным армированием, что, однако, придает кабелю высокую жесткость. К ОК, прокладываемым в подземных сооружениях, предъявляется требование нераспространения горения в пучке кабелей. Помимо нераспространения горения как такового, оболочка кабелей должна обеспечивать минимальное выделение дыма и токсичных веществ при пожаре. Эти задачи решаемы — при наполнении ПЭ высокой плотности гидроксидами металлов. Если кабель попал в зону пожара, происходит эндотермическая реакция разложения гидроксидов с выделением воды. При этом отмечается снижение температуры в зоне реакции и некоторое «разбавление» окружающего воздуха (кислорода) парами воды, что также задерживает распространение горения. Кроме того, ни базовый полимер (ПЭ), ни пламегасящий компонент (гидроксиды металлов) не выделяют значительного количества дыма и токсичных веществ — это существенно облегчает задачу спасения людей из горящего сооружения. Примером служит ПЭ марки FR4810 производства компании Borealis.

При подвеске ОК к опорам электропередач возникает вопрос трекингостойкости оболочки кабеля. Он также разрешается путем введения в ПЭ специальных наполнителей, изменяющих электрические свойства оболочки. Примером такой марки ПЭ, успешно применяемой для подвешиваемых к опорам ЛЭП оболочек ОК, может служить композиция ПЭ средней плотности ME6080 производства компании Borealis [3].

На начальной стадии производства ОК материалы, необходимые для изготовления кабеля, проходят тщательный входной контроль.

ЛИТЕРАТУРА:

- Гроднев И.И. и др. Оптические кабели: конструкции, характеристики, производство и применение./И.И. Гроднев, Ю.Т. Ларин, И.И. Теумин. — М.: Энергоатомиздат, 1985. — 176 с., илл.

- Ларин Ю.Т., Овчинникова И.А. Оптические кабели для прокладки в полевых условиях. — «ИНФОРМОСТ» — «Радиоэлектроника и Телекоммуникации», №18, 2001 г. — с. 36-39.

- Кабели, провода и материалы для кабельной индустрии: Технический справочник. Сост. и редактирование: Кузенев В.Ю., Крехова О.В. — М.: Издательство «Нефть и газ», 1999. — 304 с.

Источник