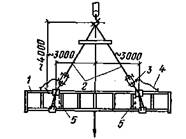

Х.43. Строповка металлических колонн

п — обвязочным стропом; б-штыревым захватом; e -рамочным захватом; ?-колонна» Г-канат стропа; 3 — монтажная скоба; 4 — инвентарные подкладки;5- выдвижной штырь 5-корпус захвата; 7 — канат для расстро-повки» 8 -канатный строп; 9-распорка; 10- глухая рамка из труб, 11 —канат для закрепления рамок

Для осуществления такого метода монтажа металлические конструкции на заводах изготовляют с применением кондукторов, а опорные поверхности монтажных соединений подвергают фрезерованию, выполняя одновременно и калибровку элементов по длине. Колонны, от точности установки которых в основном зависит точность монтажа остальных конструкций и всего здания в целом, для безвыверочного способа монтажа изготовляют с допуском по длине от нижнего торца до опоры подкрановой балки ±2 мм и с уклоном фрезерованных торцов не более 1 : 1500. Остальные металлические элементы каркасов зданий изготовляют с допусками, предусмотренными СНиП.

Монтаж колонн одноэтажных зданий. Металлические колонны одноэтажных зданий монтируют преимущественно целиком. Для этого колонны, которые по условиям транспортировки не могли быть доставлены полной длины, до установки подвергают укрупнительной сборке.

Строповку металлических колонн желательно выполнять за верхний конец, что обеспечивает при симметричной колонне ее строго вертикальную подачу к месту установки, а это значительно облегчает наводку башмака на анкерные болты и совмещение осевых рисок колонны и фундамента. Для подъема несимметричных (крайних) решетчатых колонн захват их можно осуществлять обвязочным стропом (рис. Х.43,а). При подъеме симметричных колонн применяют штыревые и рамочные захваты. Применение штыревого захвата (рис. Х.43, б) требует приварки кверху колонны специальной планки (ушка) или просверливания монтажного отверстия. Рамочный захват (рис. Х.43, в) выполняют в виде глухой трубчатой рамки, надеваемой на ствол колонны, и подвешивают к крюку крана на канатном стропе, имеющем вверху распорку. С одной стороны к рамке захвата крепят канат, опущенный вниз. К нижней части стальной колонны приваривают планку (ушко) с отверстием, за которую крепят конец опущенного вниз каната. Этим канатом захват удерживается от соскальзывания при подъеме колонны.

У мест установки колонны раскладывают так же, как и железобетонные, укладывая их плашмя на деревянные подкладки.

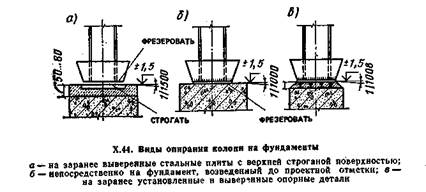

Фундаменты под колонны готовят тремя способами: с подливкой заранее строганых опорных плит; с тщательно выровненной под отметку поверхностью бетонного фундамента; с заранее установленными и выверенными опорными деталями (рельсами или другими проектными профилями), заделанными в опорах, с последующей подливкой колонн цементным раствором (рис. Х.44).

При двух первых способах подготовки фундаментов установленные на них колонны не выверяют по высоте (безвыверочный монтаж).

Установка колонн при такой подготовке фундаментов заключается только в совмещении рисок, нанесенных на фундамент и опорную часть колонны, и закреплении башмаков колонн анкерными болтами.

При применении третьего способа подготовки фундаментов пр i \ установке колонны приходится, кроме того,

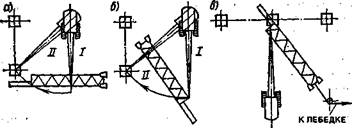

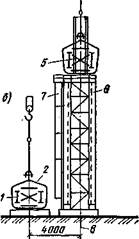

Х.45. Подъем колонн

а — легких — скольжением; б — тяжелых — поворотом; s — особо длинных и тяжелых — скольжением

выверять вертикальность положения колонны в направлении длинного размера башмака с помощью теодолита. Вертикальность колонны при этом достигают наклонением ее в нужную сторону поворотом на ойорной балке. После достижения колонной вертикального положения гайки на анкерных болтах затягивают, а под опорную плиту базы колонны подливают цементный раствор.

Для перевода колонн из горизонтального положения в вертикальное используют следующие методы:

для коротких и легких колонн — метод скольжения (рис. Х.45,а). Колонну предварительно выкладывают вершиной к фундаменту; кран в положении / выводит колонну в вертикальное положение, затем поворачивается в положении // и устанавливает ее в фундамент;

для длинных и тяжелых колонн — метод поворота (рис. Х.45, б). Колонну выкладывают нижним концом к фундаменту и поднимают, перемещая из положения / в положение //, при этом меняется вылет крюка крана;

для наиболее длинных и тяжелых колонн, масса которых приближается или равна грузоподъемности основной монтажной машины, — также метод скольжения (рис. Х.45, в). Колонну предварительно выкладывают так, чтобы место строповки располагалось над фундаментом; подъем колонны производится на неизменном (практически минимальном) вылете крюка, причем низ колонны скользит по основанию. Для уменьшения сил трения под пяту колонны укладывают металлические направляющие, смазанные мазутом или солидолом. Движение базы колонны регулируется тросом, идущим к лебедке. Установленные и закрепленные на фундаментах анкерными болтами колонны расстропливают и после этого осуществляют контрольную проверку их вертикальности в обеих плоскостях разбивочных осей при помощи теодолитов. Незначительное отклонение от вертикали выправляют натяжением колонны в нужную сторону при помощи расчалок или рычажных лебедок. Вслед за установкой и выверкой колонн устанавливают крестовые или портальные связи в местах, предусмотренных проектом.

В процессе установки колонн до наведения их на анкерные болты с последних свертывают гайки, а на болты надевают колпачки из труб с конусным заострением вверху. Такие колпачки помогают наведению колонн на болты и предохраняют резьбу болтов от смятия кромками отверстий опорных частей колонн. После окончательной установки и закрепления колонн их базы бетонируют для предохранения от коррозии.

Монтаж колонн многоэтажных зданий. Металлические колонны многоэтажных зданий применяют высотой на один, два или три этажа.

Колонны многоэтажных зданий изготовляют преимущественно с фрезерованными торцами и с приваренной к верхнему торцу стальной плитой, на которую фрезерованным нижним торцом будет опираться колонна вышележащего яруса.

Металлические колонны многоэтажных зданий монтируют при помощи кранов способом «на весу» преимущественно со склада в зоне действия монтажного крана. На складе колонны укладывают в штабеля. Специальной раскладки их перед монтажом не требуется. При подготовке к монтажу внизу и вверху колонны наносят риски разбивочных осей.

Строповку металлических колонн многоэтажных зданий целесообразно выполнять рамочным захватом. Возможны и другие методы строповки, освобождение от которой колонны возможно с монтажного горизонта.

Фундаменты под первый ярус колонн многоэтажных зданий подготовляют с предварительной подливкой строганых опорных плит, на которые колонны опирают нижними фрезерованными торцами, совмещая риски на плите с рисками на колонне. Установленную на опорную плиту колонну до снятия стропов надо раскрепить. При наличии на нижнем конце колонны башмаков с траверсами или других конструкций, предназначенных для крепления колонн анкерными болтами, колонны закрепляют этими болтами. При отсутствии башмаков временно раскрепляют колонну постановкой подкосов, временных связей, а в отдельных случаях (связевых панелей) — и постоянных связей.

Колонны последующих ярусов устанавливают фрезерованными торцами на строганые плиты оголовков колонн ранее смонтированного яруса, совмещая риски на плитах головок с рисками на устанавливаемых колоннах. Временное закрепление колонн осуществляют при помощи болтов. Для этого у оголовков, расположенных ниже колонн и на нижних концах устанавливаемых колонн, заранее приваривают (на заводах или на постройках) монтажные уголки. После этого колонны выверяют по взаимно перпендикулярным осям, закрепляют в таком положении подкосами, временными связями и выполняют сварку стыка.

Монтаж подкрановых балок

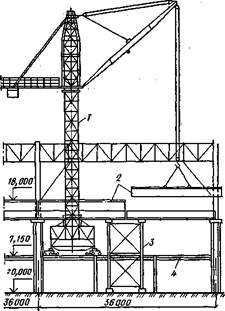

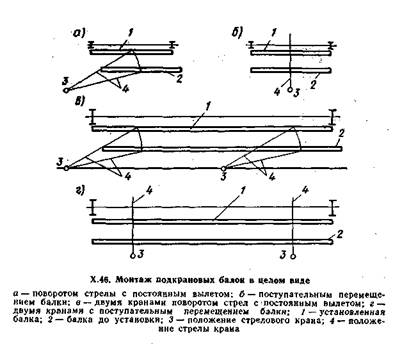

В зависимости от массы конструкций и грузоподъемности монтажных кранов применяют следующие методы монтажа подкрановых балок: в целом виде в каждом шаге колонн одним или двумя кранами; отдельными элементами на временных опорах.

Установка подкрановых балок укрупненными объемными блоками наиболее целесообразна, если монтаж колонн выполнен без последующей выверки, на фундаментах, возведенных до проектной отметки подошв колонн, или на выверенных плитах с верхней строганой поверхностью. В этих условиях блок подкрановых конструкцийХ.47. Монтаж тяжелой балки из отдельных элементов с применением временной промежуточной опоры

/ — кран; 2 — части подкрановой балки; 3 — временная опора; 4 — уровень рабочей площадки

а —схема строповки; б—блок до подъема; в — блок после установки; / — объемный блок балок; 2 — стропы; з — полуавтоматический замок; 4 — канат для расстропов-ки; 5 — монтажные крестовые связи; 6 — колонна;

не требует сложной выверки. Это позволяет установить на подкрановых балках до их подъема также и подкрановые рельсы.

При монтаже отдельно от балок тормозные конструкции укрупняют на заводе или на-монтажной площадке с установкой монтажных поясов со стороны примыкания решетки к балке. Строповку подкрановых балок, устанавливаемых по отдельности, производят в двух точках следующими способами: полуавтоматическими стропами «на удав», с применением проушин в верхнем поясе балки, присоединенных болтами через отверстия для крепления рельсов.

Укрупненные объемные блоки стропят двумя полуавтоматическими стропами «на удав». При этом для обеспечения жесткости блока у мест строповки устанавливают монтажные вертикальные связи. Схема строповки и установки блоков среднего ряда приведена на рис. Х.48.

Тормозные фермы, поднимаемые в укрупненном виде самостоятельно, стропят траверсой с четырьмя стропами.

Подкрановые балки, монтируемые по отдельности, наводят на разбивочные оси, намеченные на консолях колонн. Для обеспечения выверки в конструкции узлов примыкания подкрановых балок к колоннам предусмотрена возможность бокового смещения балки. Нижний пояс балки крепят к колоннам болтами через отверстия в поясе, диаметр которых несколько больше диаметра болтов. Верхний пояс балки крепят к колонне стальной планкой, устанавливаемой свободно, без отверстий, на сварке, чем компенсируется возможное смещение балки в плане. При необходимости отметки верхнего пояса балки выверяют с помощью подкладок под опорным ребром балки; толщину подкладок подбирают по величине отклонения отметок консоли колонн.

Для проверки положения установленных подкрановых балок производят их геодезическую съемку. Сначала при помощи теодолита наносят проектные оси подкрановых путей на первые по ходу проверки подкрановые балки в данном пролете, затем теодолитом визируют оси путей по верху балок и против каждой колонны замеряют расстояние от внутренней грани колонны до визируемой оси.

Геодезическую съемку завершают нивелировкой верхнего пояса с определением отметок в концах и середине каждой балки, а также замером расстояний между осями балок и внутренними гранями колонн. Результаты геодезической съемки наносят на схему, в которой приводят данные фактических замеров и имеющиеся отклонения от проекта. Необходимость в повторной выверке балок, как правило, отпадет, если их монтировали на колоннах с фрезерованными подошвами, установленными на выверенные опорные плиты. Подкрановые балки окончательно выверяют после установки всех несущих конструкций в пролете между температурными швами, выверки и закрепления подкрановых балок по проекту.

Источник

ВВЕДЕНИЕ

Проект производства работ является основным организационно-технологическим документом на монтаж металлических конструкций, типовыми элементами которых служат колонны, балки и прогоны (фермы).

Проект содержит мероприятия по организации работ с использованием современных средств техники и информации. В проекте предусматриваются прогрессивные технологии монтажных работ с применением высокопроизводительных средств механизации, способствующие улучшению качества, сокращению сроков и себестоимости работ. Проект обеспечивает безопасное производство работ, содержит мероприятия по выполнению требований безопасности в строительстве.

Наличие и использование проектов производства работ во многом предопределяют конкурентоспособность строительной организации.

Проекты используются при лицензировании строительной организации в качестве документов, подтверждающих готовность организации к производству работ, при сертификации системы качества организации и строительной продукции — в статусе нормативных документов предприятия.

Проекты разрабатывают, как правило, проектные и проектно-технологические организации. Располагая квалифицированными кадрами, строительная организация может своими силами разработать проект производства работ. Настоящий документ предназначен для того, чтобы оказать проектной, проектно-технологической и строительной организации помощь в составлении проекта производства работ по монтажу стальных конструкций.

Настоящий документ разработан с учетом рекомендаций МДС 12-46.2008 по составлению проектов производства работ, по составу и содержанию их разделов, а также по изложению и оформлению.

Настоящий проект производства работ является типовым для объектов сельского, промышленного и гражданского строительства, может быть использован при новом строительстве, а также при реконструкции и ремонте существующих зданий и сооружений. После корректировки проект может быть использован непосредственно или послужить основой для составления индивидуального проекта с учетом местных условий.

В документе учтены результаты работ и опыт ЦНИИОМТП и других проектно-технологических институтов в области монтажа стальных конструкций.

1 ОБЩИЕ ПОЛОЖЕНИЯ

Проект производства работ на монтаж металлических конструкций разрабатывается на основании исходных данных, предоставляемых заказчиком, и технического задания, прилагаемого к договору.

По настоящему проекту монтаж металлических конструкций осуществляется в основном с применением ручной дуговой сварки.

В проекте приводится краткое описание возводимых металлических конструкций. Так, по настоящему проекту возводится здание в плане Г-образной формы с габаритными размерами 64×29 м. Здание двухэтажное с антресолью и подземным этажом под частью здания. Общая площадь здания — 4 тыс. м 2 , строительный объем — 22 тыс. м 3 , в том числе подземного этажа — 3 тыс. м 3 . Верхняя отметка кровли относительно уровня земли — 8 м.

Каркас здания — металлический, из проката стального, двутаврового с параллельными гранями полок: колонны из двутавров № 25 и № 35, балки из двутавров № 60, № 55, № 35 и № 20. Перекрытия — монолитный железобетон по металлическим прогонам.

Сварные швы выполняются электродуговой сваркой, электродами Э42А, Э50А, Э55А.

Проект производства работ следует использовать вместе с рабочими чертежами на металлические конструкции здания.

Схемы привязки монтажного крана разработаны отдельно от генерального плана объекта в части, необходимой для производства монтажа стальных конструкций.

При разработке проекта использованы нормативно-технические документы, основные из которых указаны в разделе 2.

2 НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

СНиП 3.03.01-87 Несущие и ограждающие конструкции

СНиП 12-03-2001 Безопасность труда в строительстве. Часть 1. Общие требования

СНиП 12-04-2002 Безопасность труда в строительстве. Часть 2. Строительное производство

ГОСТ 12.3.003-86 ССБТ. Работы электросварочные. Требования безопасности

ГОСТ 12.4.059-89 ССБТ. Строительство. Ограждения предохранительные инвентарные. Общие технические условия

ГОСТ 5264-80* Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 23118-99 Конструкции стальные строительные. Общие технические условия

ГОСТ 23407-78 Ограждения инвентарные строительных площадок и участков производства строительно-монтажных работ. Технические условия

СП 12-136-2002 Решения по охране труда и промышленной безопасности в ПОС и ППР

ПБ 10-382-00 Правила устройства и безопасной эксплуатации грузоподъемных кранов

РД 11-06-2007 Методические рекомендации о порядке разработки ППР грузоподъемными машинами и технологических карт погрузочно-разгрузочных работ. Ростехнадзор

МДС 12-41.2008 Монтажная оснастка для временного закрепления сборных элементов возводимых и разбираемых зданий

МДС 12-46.2008 Проект организации строительства, проект организации работ по сносу (демонтажу), проект производства работ. Разработка и оформление.

3 ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ МОНТАЖА СТАЛЬНЫХ КОНСТРУКЦИЙ

3.1 До начала монтажа стальных конструкций должны быть выполнены согласно Проекту организации строительства данного объекта подготовительные работы, работы по устройству котлована и «нулевого цикла».

3.2 Детали стальных конструкций должны быть изготовлены в соответствии с требованиями стандартов или технических условий на изделия конкретных видов, типов и марок по рабочей документации, утвержденной разработчиком и принятой к производству предприятием-изготовителем.

В соответствии с Проектом организации строительства работы по укрупнению стальных конструкций и подготовке их к монтажу производятся с использованием автомобильного крана типа КС-3577-3 «Ивановец» на площадке складирования и укрупнительной сборки, показанной на Генеральном плане (здесь не приводится). Работы по подготовке конструкций к монтажу осуществляет звено в составе трех монтажников, электросварщика и машиниста крана.

3.3 Монтаж стальных конструкций ведется звеном из пяти рабочих в составе: три монтажника, электросварщик и машинист крана. При этом используется монтажный кран КС-55729 с телескопической стрелой длиной до 30,1 м.

Монтируемые колонны, балки и прогоны (фермы) должны быть размещены заранее в зоне действия крана.

Горизонтальная привязка монтажного крана к строящемуся зданию показана на схеме, фрагмент которой приведен на рисунке 1.

Рисунок 1. Схема горизонтальной привязки монтажного крана (фрагмент)

На схеме показано, как должен быть организован и оборудован участок монтажных работ. Участок имеет временное ограждение, препятствующее появлению посторонних в зоне работ. По периметру возводимого здания проложена временная дорога для перемещения монтажного крана по часовой стрелке от стоянки Ст. 1 до стоянки Ст.7. Зоны действия крана на этих семи стоянках обеспечивают монтаж стальных конструкций здания.

На участке работ обозначены линиями опасные зоны: от перемещения груза монтажным краном — на расстоянии 4,0 м от крюка и от возможного падения предметов с высоты здания — на расстоянии 3 м от стены здания. Расчет расстояний опасных зон приведен в разделе 6.

На участке согласно схеме предусмотрены: место хранения съемных грузозахватных приспособлений, место хранения контрольного груза, стенд со схемами строповки и таблицей масс грузов, светильники-прожекторы для освещения рабочих мест и пункт мойки колес крана.

Схема вертикальной привязки монтажного крана к строящемуся зданию показана в сечении N — N на стоянке Ст. 2 (рисунок 2). Расстояние от оси крана до стены здания А = 4 м составляет не меньше наибольшего радиуса поворотной части крана Rп и нормативного габарита приближения 1 м. Минимальные расстояния от стрелы до металлоконструкций здания и до сигнального ограждения при этом соответствуют нормативным — 0,5 м. Опасная зона от перемещения подвижных частей крана принята на расстоянии 5 м.

Рисунок 2. Вертикальная привязка монтажного крана

3.4 Монтажные работы начинают после сдачи-приемки фундаментов — опор колонн здания при наличии акта на скрытые работы. В процессе сдачи-приемки должна быть выполнена инструментальная проверка качества ранее выполненных работ. При проверке должны быть определены положение поперечных и продольных осей фундаментов — опор в плане и высотные отметки опорных поверхностей фундаментов.

3.5 Монтажные работы с использованием крана складываются из следующих операций: подготовка мест установки и крепления колонн и балок; строповка колонн и балок; подъем, наводка и установка их на место крепления; выверка и временное закрепление (если требуется); расстроповка колонн и балок.

Отдельным потоком, используя смонтированный каркас, производят монтаж прогонов (ферм) и встроенных стальных конструкций.

3.6 Один из распространенных способов монтажа колонны показан на рисунке 3. Перед монтажом колонну укладывают на деревянные подкладки (1). Колонну переводят монтажным краном из горизонтального (2) в вертикальное (3), а затем и в проектное положение (4).

Рисунок 3. Монтаж колонны

Наводка колонны в проектное положение производится с минимальной скоростью. Положение колонны выверяют относительно разбивочных осей, проверяют ее вертикальность и высотную отметку. Основные допуски на монтаж колонны приведены в разделе 4.

Временное закрепление установленной колонны производят с помощью монтажной оснастки (подкосов, связей, кондукторов и т.п.), типоразмер которой зависит от конструкции колонны. Один из вариантов временного закрепления колонны расчалками показан на рисунке 4. Инвентарная расчалка с натяжным устройством (1) прикреплена к колонне (2) и к ранее смонтированному элементу металлоконструкции (или, например, к инвентарному железобетонному блоку) (3).

Рисунок 4. Временное закрепление колонны

Постоянное закрепление колонн, балок и прогонов производится сваркой согласно проекту.

Стропы могут быть сняты с колонны, балки, прогона после их временного закрепления. Монтажную оснастку снимают после постоянного закрепления стальной конструкции по проекту.

3.7 До начала монтажа балки должны быть смонтированы колонны и подготовлены опорные площадки для установки балки.

К колоннам приставляют инвентарные средства подмащивания с площадками (монтажные лестницы, передвижные подмости, вышки и т.п.). С помощью оттяжек производятся подъем балки и наведение ее в положение, близкое к проектному. После этого монтажники поднимаются на площадки средств подмащивания и устанавливают балку в проектное положение. Строп балки при этом может быть приспущен на 5 — 10 см. Производится сварка конструкций согласно проекту, после чего осуществляют расстроповку балки.

3.8 Способы и средства строповки должны обеспечить установку балок и колонн в проектное положение с первого раза. Строповка производится стропами с замыкающими устройствами на крюках. Неиспользуемые ветви стропа навешивают на соединительное звено. Угол между ветвями стропа не должен превышать 90°. Крюки стропа должны быть направлены от центра тяжести балок и колонн. При строповке балок используют инвентарные прокладки, предотвращающие перетирание каната.

Схемы строповки приведены на рисунке 5.

Рисунок 5. Строповка колонн и балок

Строповка колонны (1) производится стропом (2) типа 1СК-4,0/2000 по ГОСТ 25573 и клещевым захватом с дистанционным управлением расстроповкой KЗ-3.2 (рисунок 5, а).

Строповка балок (1) производится стропом (2) типа 4СК1-2/2000 по ГОСТ 25573 (рисунок 5, б).

При строповке применяют различные съемные грузозахватные приспособления, типоразмеры которых зависят от конструкции и веса колонн и балок. Захваты для колонн и балок показаны на рисунке 6. Для колонн кроме клещевого захвата (см. рисунок 5, а) могут быть применены фрикционные (см. рисунок 3 и рисунок 6, а), пальцевые со строповочным отверстием в колонне (рисунок 6, б), эксцентриковые и другие захваты. Для балок кроме петлевого захвата (см. рисунок 5, б) могут быть применены, например, рычажные (рисунок 6, в), штырьевые (рисунок 6, г) и другие захваты.

Рисунок 6. Захваты для колонн и балок

Схемы строповки должны быть помещены на стенд, место расположения которого на участке работ указано на рисунке 1.

3.9 При строповке колонн и балок руководствуются сведениями об их массе, о схемах строповки и о соответствующих съемных грузозахватных приспособлениях. Эти сведения применительно к данному проекту приведены в таблице 1.

Таблица масс грузов, схемы строповки и данные о съемных грузозахватных приспособлениях должны быть помещены на упомянутый выше стенд.

Место хранения съемных грузозахватных приспособлений показано на схеме горизонтальной привязки крана (см. рисунок 1).

Перед началом монтажных работ крановщик и стропальщики должны быть ознакомлены под роспись со схемами строповки, с таблицей масс грузов и съемными грузозахватными приспособлениями.

Таблица 1 — Массы грузов, схемы строповки и грузозахватные приспособления

Наименование и обозначение грузов

Массы грузов не более, кг

Схемы строповки на рисунке 5

Съемное грузозахватное приспособление

Колонна К 1, двутавр № 25

Колонна К 2, двутавр № 35

Балка Б 1, двутавр № 60

Балка Б 2, двутавр № 55

Балка Б 3, двутавр № 35

Балка Б 4, двутавр № 20

3.10 Монтаж стальных конструкций производят «снизу вверх», по захваткам, методом «на кран». Последовательность монтажа должна обеспечить устойчивость и геометрическую неизменяемость конструкций. Разбивка на захватки и последовательность монтажа колонн и балок указаны в проекте на плане разбивки на отметках 0,0; +4,0; +8,0; +10,0 на листах формата A3 (весь план разбивки на разных отметках здесь не приводится).

Фрагмент плана разбивки в осях А — Д и 1 — 5 на захватки и последовательность монтажа, например на отметке + 4,0 м, показаны на рисунке 7.

Рисунок 7. Последовательность монтажа колонн и балок на отметке 4 м (фрагмент)

Монтаж на первой захватке производится в осях А — В и 1 — 5, на второй — в осях В — Д и 1 — 5. На сетке конструкций в плане последовательность монтажа типоразмеров колонн (К1, К2, К3 и т.д.) и балок (Б1, Б2, Б3 и т.д.) обозначена цифрами. Последовательность монтажа, например на первой захватке первых семи колон и балок, следующая: К1-1, К1-2, Б4-3 (в осях В и 1 — 2), К1-4, Б2-5 (в осях 1 и Б — В), К1-6, Б3-7 (в осях В и 2 — 3). Таким же способом устанавливается последовательность монтажа на второй и других захватках.

3.11 Сварочные работы выполняют после проверки правильности монтажа конструкций.

Сварка производится — ручная дуговая, покрытыми электродами типов Э-42А, Э-50А и Э-55А. Размеры швов и кромок — согласно рабочим чертежам на сварочные соединения, валиками сечением не менее 20 — 35 мм 2 . Следует зачищать места сварки: кромки свариваемых деталей в местах расположения швов и прилегающие к ним поверхности шириной не менее 20 мм необходимо зачищать с удалением ржавчины, жиров, краски, грязи и влаги. Сварку производят при устойчивом режиме: отклонения от заданных значений сварочного тока и напряжения на дуге не должны превышать 5 % — 7 %.

Электроды подвергают сушке (прокаливанию) в сушильных печах. Число прокаленных электродов на рабочем месте сварщика не должно превышать трех-четырехчасовой потребности. Электроды следует предохранять от увлажнения — хранить в герметичных пеналах.

Швы соединений деталей толщиной более 20 мм выполняют способами, обеспечивающими уменьшение скорости охлаждения сварного соединения: секционным обратноступенчатым, секционным двойным слоем, каскадом, секционным каскадом.

При двусторонней сварке стыковых, тавровых и угловых соединений с полным проплавлением необходимо перед выполнением шва с обратной стороны удалить его корень до чистого металла.

Применение начальных и выводных планок следует предусматривать по рабочим чертежам сварных соединений. Не допускается возбуждать дугу и выводить кратер на основной металл за пределы шва.

Каждый последующий слой многослойного шва следует выполнять после очистки предыдущего слоя от шлака и брызг металла. Участок шва с трещинами следует исправлять до наложения последующего слоя.

Поверхности сварных швов после окончания сварки очищают от шлака, брызг, наплывов и натеков металла.

Приваренные монтажные приспособления удаляют (газовой резкой с припуском) без повреждения основного металла и ударных воздействий. Места их приварки зачищают механическим способом заподлицо с основным металлом.

Сварочные работы по данному проекту производятся при температуре наружного воздуха не ниже -20 °С. Силу сварочного тока необходимо при этом повышать пропорционально понижению температуры: при понижении от 0 °С до -10 °С — на 10 %, при понижении от -10 °С до -20 °С — еще на 10 %. При отрицательной температуре сварочные работы выполняют с соблюдением следующих правил:

особо тщательно заваривают замыкающие участки швов;

удаляют влагу и снег на расстоянии не менее 1 м от места сварки;

просушивают зону сварки, например с помощью пламени горелки.

Около шва сварного соединения, на расстоянии 40 мм от границы шва должен быть проставлен номер клейма сварщика.

4 ТРЕБОВАНИЯ К КАЧЕСТВУ И ПРИЕМКА РАБОТ

4.1 Контроль качества монтажных работ

4.1.1 Контроль качества монтажных работ включает:

входной контроль конструкций и изделий согласно рабочей документации;

контроль технологических операций;

4.1.2 Входной контроль предусматривает проверку наличия и полноты рабочей проектной и технологической документации, соответствие конструкций и изделий этой документации.

4.1.3 Контроль технологических операций осуществляется в процессе их выполнения и предусматривает своевременное измерение параметров, выявление их отклонений (дефектов) и меры по их устранению и предупреждению.

Предельные отклонения параметров смонтированной стальной конструкции приведены в таблице 2.

Таблица 2 — Предельные отклонения параметров стальной конструкции

Предельные отклонения параметров, мм

Отклонения (от проектных) отметок опорных поверхностей колонн

Нивелир НЗ, НЗК, 2Н-10КЛ, 2Н-3Л

Разность отметок опорных поверхностей колонн

Смещение осей колонн относительно разбивочных осей в опорном сечении, то же — в верхнем сечении

Теодолит 2Т5К, 2Т30

Складной метр типа МСМ-82, МСД-1

0,0013 расстояния между точками крепления, но не более 15

Прогибомер типа 6-ПАО

Нивелир НЗ, НЗК, 2Н-10КЛ, 2Н-3Л

Отметки опорных поверхностей балок, прогонов, ригелей

Смещение балок с осей

Теодолит 2Т5К, 2Т30

Метр складной МСМ-82; МСД-1

Расстояния между осями балок, ригелей

Рулетка типа РЗ-10, РЗ-20

4.1.4 Приемочный контроль предусматривает измерение и оценку предельных величин отклонений параметров и характеристик стальной конструкции, приведенных в рабочей документации.

Величины отклонений линейных размеров и диагоналей, определяющих точность монтажа несушей металлической конструкции, измеряются геодезическими приборами и рулетками типа РЗ-2, РЗ-10, РЗ-20. Предельные величины этих отклонений не должны превышать значений, приведенных в таблице 3.

Таблица 3 — Предельные отклонения размеров стальной конструкции

Интервалы номинальных размеров конструкций, м

Предельные отклонения линейных размеров (±), мм

Источник