- Какое нужно оборудование для монтажных работ

- Грузоподъемные краны

- Мачты

- Полиспасты

- Тросы

- Стропы

- Лебедка

- Домкраты

- Монтаж строительных конструкций, зданий и сооружений — Справочник

- 1. Закрепление элементов и конструкций

- 2. Монтаж каркаса промышленного здания

- 3. Монтаж подкрановых балок промзданий

- 4. Монтаж элементов ограждений, стеновых панелей промзданий

- 5. Монтаж зданий с применением передвижного объемного кондуктора

- 6. Монтаж металлических арочных и купольных покрытий

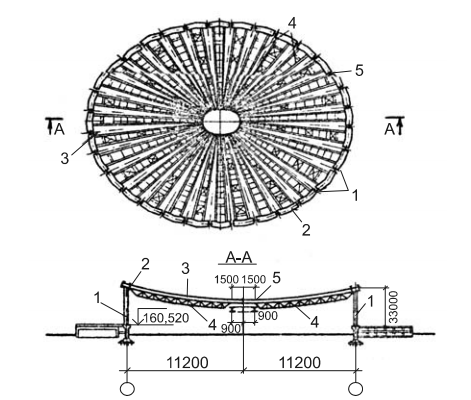

- 7. Монтаж купольных покрытий

- 8. Монтаж вантового покрытия

- 9. Монтаж радиотелевизионных мачт и башен

- 10. Монтаж башенных сооружений методом подращивания

- 11. Монтаж градирен

- 12. Монтаж стальных опор ЛЭП

- 13. Монтаж опор ЛЭП с помощью вертолетов

- 14. Монтаж радио- и телебашен с применением вертолетов

- 15. Транспортно-монтажные средства комплектно-блочного строительства объектов

- 16. Полносборное строительство. Полупринудительный монтаж конструкций с применением трафаретного кондуктора

- 17. Монтаж зданий методом подъема перекрытий и этажей

- 18. Методы доставки комплектно-блочных устройств

- 19. Методы монтажа комплектно-блочных средств

Какое нужно оборудование для монтажных работ

При выполнении монтажных работ применяют разнообразное монтажное оборудование и приспособления (краны, мачты, домкраты, лебедки, полиспасты и др.).

Грузоподъемные краны

При монтаже оборудования широко применяют различные грузоподъемные краны, характеризующиеся большой мобильностью, маневренностью и высокой производительностью.

Достоинство кранов состоит и в том, что при их использовании отпадает необходимость в выполнении трудоемких подготовительных работ.

На монтажной площадке применяют главным образом самоходные краны.На базах оборудования, а также в тех случаях, когда это предусмотрено проектом, применяют башенные, мачтовые, козловые и мостовые краны.

Основные параметры самоходных кранов:

— грузовой момент (произведение веса груза на величину вылета стрелы);

— скорость подъема груза;

При монтажных работах одни и те же стреловые краны используются со стрелами различной длины, соответственно меняется и их грузоподъемность. Иногда к основным стрелам делают специальные надставки.

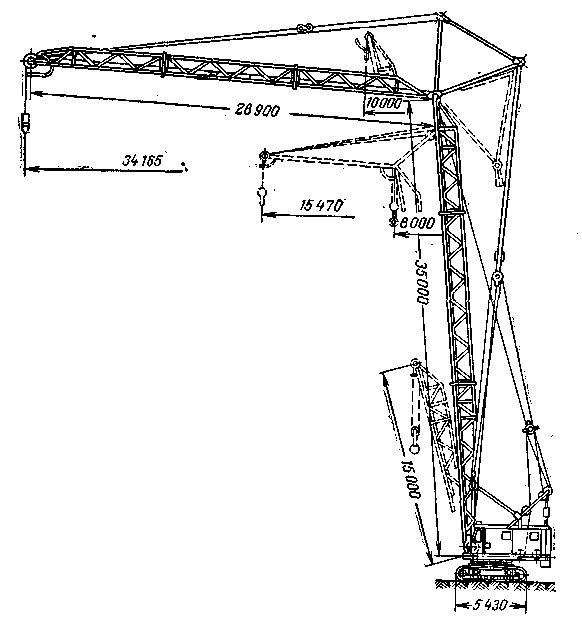

Рисунок – Общий вид самоходного крана

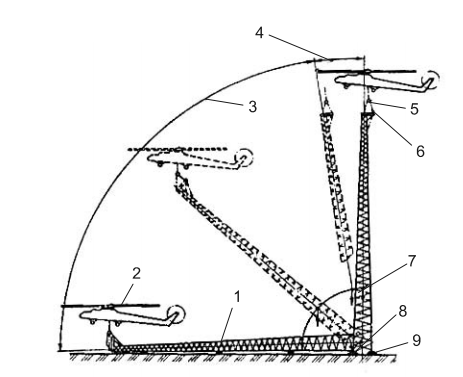

Мачты

Монтажные мачты применяют, если по какой либо причине нельзя применить краны.

Мачты значительно дешевле кранов, однако их подготовка к работе (перемещение, стыковка, наращивание, оснастка, подъем и закрепление) представляет собой чрезвычайно трудоемкие операции, требующие для своего производства продолжительного времени.

Монтажная мачта представляет собой решетчатую ферму, которая имеет шарнирную тягу и оголовок. В вертикальном положении мачту удерживают четыре расчалки (ванты), которые одним концом крепятся к оголовку (верхушке) мачты, а другим – к устойчиво неподвижным якорям. К оголовку мачты крепится также неподвижный блок грузового полиспаста. Сбегающий с него трос направляется вниз к основанию мачты; к тросу прикреплен отводной блок, сообщающий тросу горизонтальное направление до барабана лебедки.

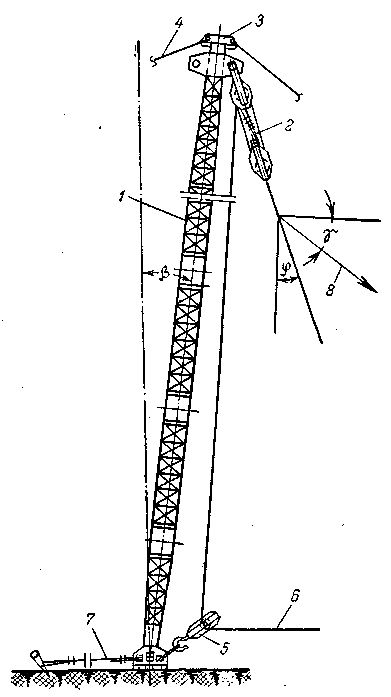

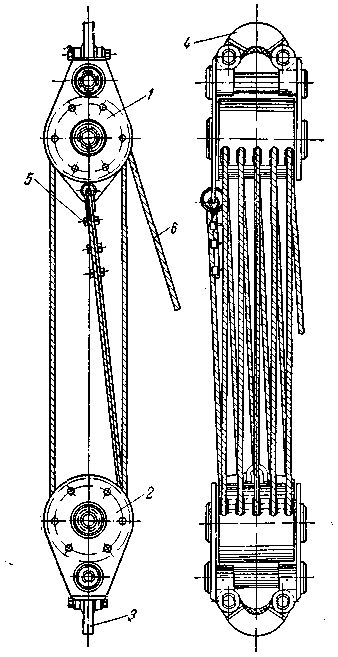

Рисунок – Грузоподъемная мачта

1 – решетчатая мачта; 2 – полиспаст; 3 – паук для крепления вант; 4 – вант;

5 – отводной блок; 6 – сбегающая ветвь полиспаста;

7 – страхующий трос; 8 –оттяжной трос.

Наиболее просты по конструкции трубчатые мачты. Их изготовляют непосредственно на монтажной площадке из катаных труб, при необходимости стыкуемых сваркой или соединенных на фланцах. Сварные стыки усиливаются накладками из листовой стали или стальными уголками.

Опорная часть мачт выполняется в виде жесткой плиты, усиленной косынками, или в виде шарнира. Шарнир позволяет наклонять мачту, что необходимо при проведении такелажных работ.

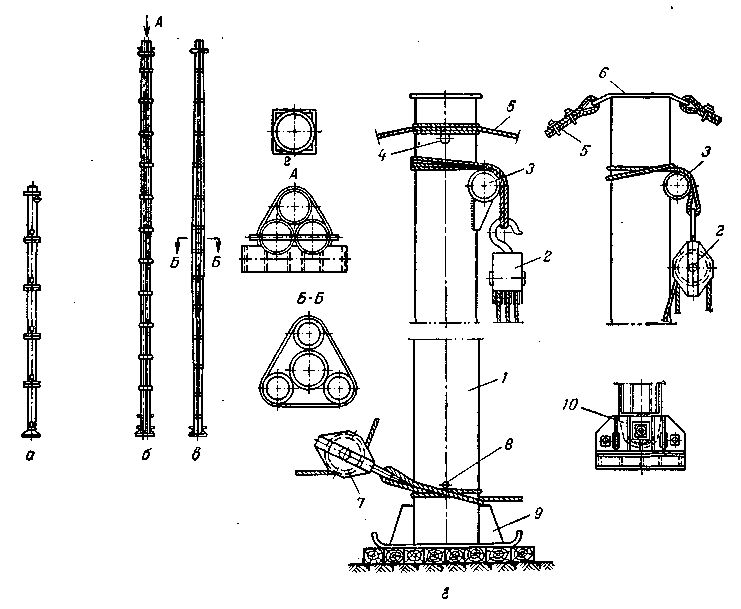

Рисунок – Трубчатые мачты

а – однотрубчатая; б – трехтрубчатая; в – сигарообразная;

г – укрепление трубы ребрами жесткости;

1 – мачта; 2 – полиспаст; 3 – поперечная труба; 4 – штырь для удержания вант;

5 – ванты; 6 – паук для вант; 7 – отводной блок;

8 – штырь для крепления отводного блока; 9 – неподвижная опора; 10 – поворотная опора.

Решетчатые мачты более сложны в изготовлении, однако при одинаковых грузоподъемности и высоте они легче трубчатых. Такие мачты изготавливаются из прокатных уголков сваркой и имеют по высоте переменное сечение (уменьшающееся на концах). Отдельные секции мачты длиной 5 – 10 м стыкуются с помощью накладных стальных листов. Для большей жесткости каждая секция по краям снабжается диафрагмами.

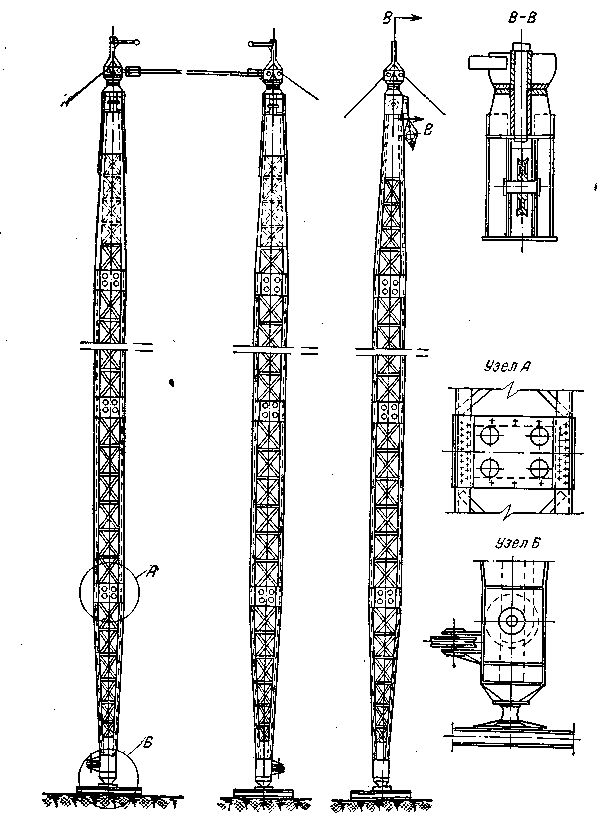

Рисунок – Решетчатые мачты

При работе мачта испытывает деформации от следующих нагрузок:

— веса поднимаемого груза;

— веса оснастки мачты (полиспастов, тросов, блоков);

— собственного веса мачты;

— тягового усилия на сбегающем конце троса полиспаста;

— силы натяжения вант;

— силы ветра на мачту;

Каждая мачта должна иметь паспорт, в котором приводится ее подробная эксплуатационная характеристика.

Полиспасты

Грузоподъемные механизмы оснащаются полиспастами, – устройствами, позволяющими уменьшить тяговое усилие на ходовую, наматывающуюся на барабан лебедки ветвь троса. Благодаря полиспастам грузоподъемность лебедок намного ниже веса поднимаемых с их помощью грузов. Полиспаст состоит из двух блоков, соединенных друг с другом грузовым тросом. Грузовой трос последовательно огибает все ролики блоков. Один конец троса прикрепляется к обойме одного из блоков, а другой (сбегающий) направляется вдоль мачты или подъемной стрелы крана к лебедкам. Блок, прикрепляемый к оголовку мачты (стрелы), называется неподвижным, нижний блок, к которому крепится поднимаемый груз, – подвижным. Наматывая сбегающую ветвь троса на барабан лебедки, сокращают расстояние между блоками и поднимают груз. При разматывании троса нижний блок под действием собственного веса или веса подвешенного к нему груза опускается.

Рисунок – Общий вид полиспаста:

1 – неподвижный блок; 2 – подвижный блок; 3, 4 – серьги;

5 – неподвижный конец троса; 6 – сбегающая ветвь троса.

Тросы

Тросами называют стальные проволочные канаты, применяемые в качестве грузовых канатов полиспастов, изготовления стропов, вант и оттяжек.

Для монтажных работ применяют тросы, свитые из шести прядей проволоки вокруг одного органического сердечника.

Трос выбирается в зависимости от назначения и условий работы. Большое значение имеет его гибкость, которая зависит от числа и диаметра проволок в пряди, а также от направления свивки.

Трос выбирают в зависимости от его разрывного усилия, которое указывается в паспорте-сертификате завода-изготовителя. Под разрывным усилием понимается то минимальное усилие, при котором трос разрывается.

Тросы необходимо хранить намотанными па деревянные катушки или барабан лебедки в сухих, проветриваемых помещениях. Не реже одного раза в полгода канат тщательно смазывают техническим вазелином.

Разматывание каната с бухты или катушки – весьма ответственная операция. Необходимо следить за тем, чтобы не допустить образования петель. Случайно образовавшуюся петлю выправляют постепенным разматыванием свободного конца каната.

Перед рубкой каната зубилом или ножницами трос плотно заматывают с двух сторон от места рубки мягкой отожженной проволокой, чтобы не допустить раскручивания образовавшихся концов.

Трос считается бракованным, если он подвергнут коррозии, вследствие обрыва проволоки или разлохмачивания мягкого сердечника между прядями.

Стропы

Стропы – это приспособления для захвата поднимаемых грузов (оборудования).

Стропы изготавливают из металлических тросов.

Основные характеристики строп:

Соединение концов тросов в петлю изготавливают разъемными и неразъемными.

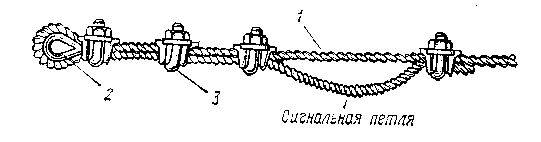

Разъемное соединение осуществляется при помощи зажимов. Число зажимов и расстояние между ними определяются по таблицам в зависимости от диаметра троса. Болты зажимов затягивают равномерно до такой степени, чтобы поперечный размер сжатого троса составлял 0,6 его первоначального диаметра.

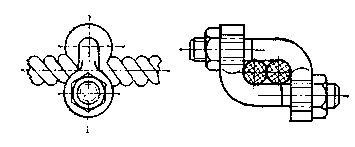

Рисунок – Виды зажимов

а – зажим из одинаковых элементов; б – зажим из скобы и планки

Рисунок – Изготовление стропа установкой зажимов

1 – трос; 2 – коуш; 3 – зажим.

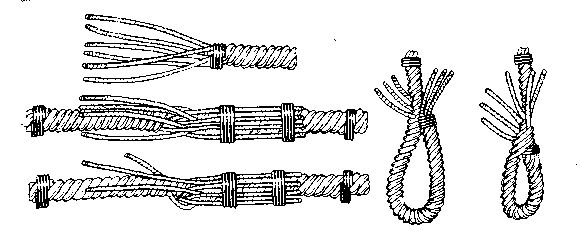

Неразъемное соединение получается путем сплетения троса в петлю. Прочность сплетенного участка должна быть равна прочности целого каната. Длина сплетенного участка должна быть не менее 40 диаметров троса.

Рисунок – Сплетение тросов

Сплетение тросов производят путем вплетения пряди через одну под две другие. Для этого счаливаемые концы троса распускают на пряди и вырезают мягкий сердечник. Чтобы ограничить расплетение троса и отдельных прядей, на расстоянии 0,5 – 0,7 м от каждого конца накладывают перевязки из мягкой проволоки или тонкого пенькового каната. Сплетенные участки троса плотно обматывают по всей длине мягкой проволокой диаметром 1 – 2 мм.

Лебедка

Лебедка – это грузоподъемная машина, предназначенная для перемещения груза, которая состоит из барабана для наматывания каната и зубчатых колес для передачи ему вращения от приводного вала. Лебедки бывают с ручным и электрическим приводом.

Лебедки применятся как самостоятельные механизмы или входящие в состав кранов.

Домкраты

Домкраты предназначены для подъема и перемещения грузов на небольшие расстояния. Пользуются ими также при сборке и разборке узлов, когда необходимо производить запрессовку или распрессовку деталей в различного рода соединениях.

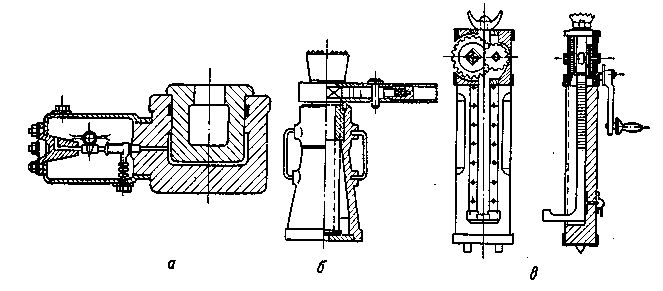

При монтажных работах применяются гидравлические, винтовые и реечные домкраты.

а – гидравлический; б – винтовой; в – реечный.

Наиболее мощными являются гидравлические домкраты. Гидравлические домкраты используют при окончательной, выверочной, установке тяжеловесного оборудования и металлоконструкций. Принцип действия гидравлических домкратов: жидкость ручным или приводным насосом нагнетается под большим давлением в цилиндр и вытесняет расположенный в нем плунжер, который и перемещает груз; для опускания груза открывается вентиль и перепускают жидкость из цилиндра в резервуар.

Подъем и опускание груза винтовым домкратом осуществляется вращением винта. Преимущество винтового домкрата заключается в том, что угол подъема винтовой линии резьбы обеспечивает самоторможение, в результате чего предотвращается самопроизвольное опускание груза.

Реечный домкрат удобен тем, что, кроме обычной подъемной головки, имеет низко расположенную подъемную лапу, которая легко заправляется под поднимаемое оборудование, в то время как сам домкрат устанавливается только близко от него. Работает он по принципу перекатывания вращаемой шестерни по зубчатой рейке. Домкрат должен быть снабжен устройством для устранения самопроизвольного быстрого опускания лапы под действием груза.

Источник

Монтаж строительных конструкций, зданий и сооружений — Справочник

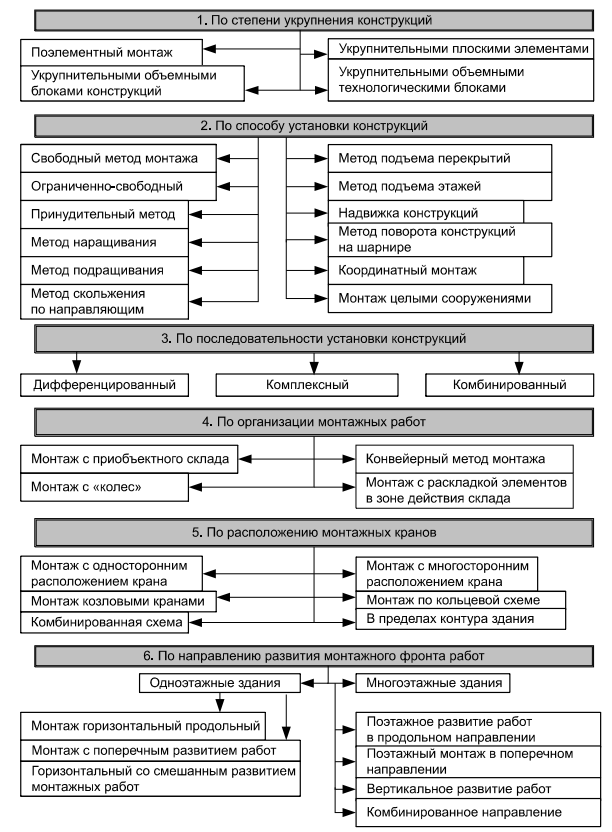

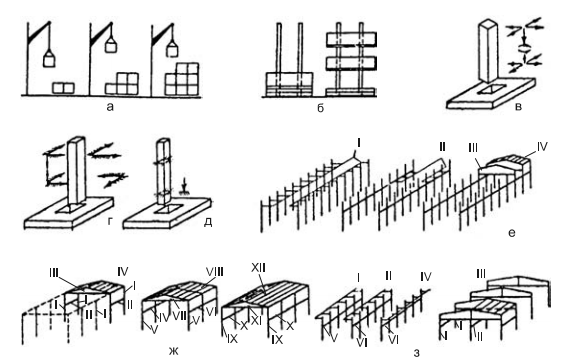

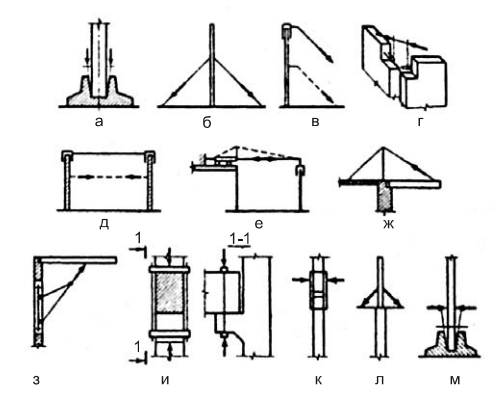

Классификация методов и технологических схем монтажа строительных конструкций (рис.1) :

Рис. 1. Классификация методов и технологических схем монтажа строительных конструкций

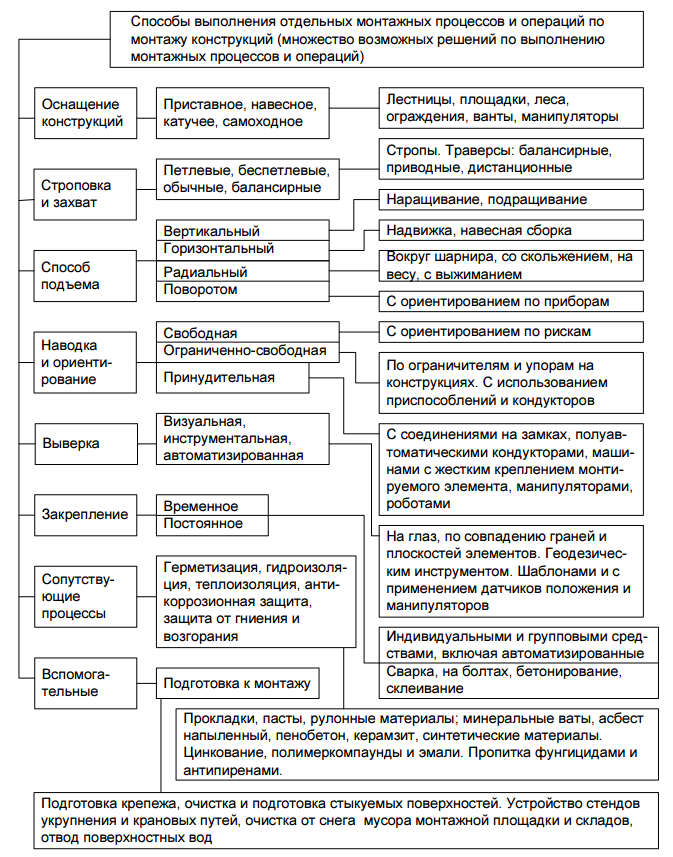

Рис. 2. Способы выполнения монтажных операций

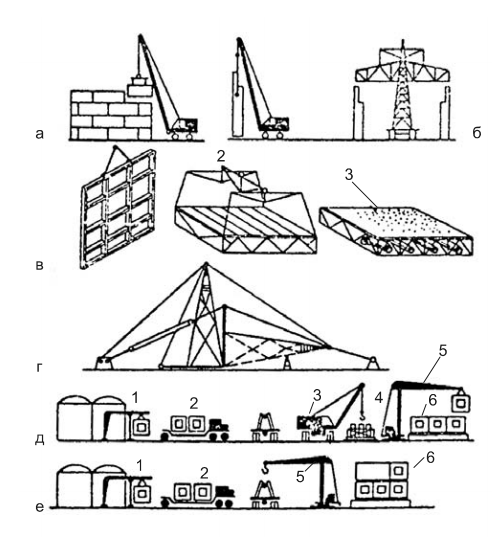

На рис. 3—5 представлены схемы основных методов монтажа конструкций при возведении промышленных и гражданских зданий.

Рис. 3. Схемы основных методов монтажа: а — мелкоэлементный; б — поэлементный; в — блочный: 1 — плоскими блоками; 2 — пространственными блоками; 3 — крупными блоками полной заводской готовности; г — целым сообружением; д — с приобъектного склада; е — с транспортных средств: 1 — погрузка; 2 — доставка; 3 — разгрузка; 4 — приобъектный склад; 5 — монтажный кран; 6 — объект

Рис. 4. Схемы основных методов монтажа строительных конструкций: а — метод наращивания; б — метод подращивания; в — ограниченно-свободного монтажа; г, д — принудительного монтажа; е — дифференцированный; ж — комплексный; з — комбинированный; I…XI — очередь монтажа конструкций

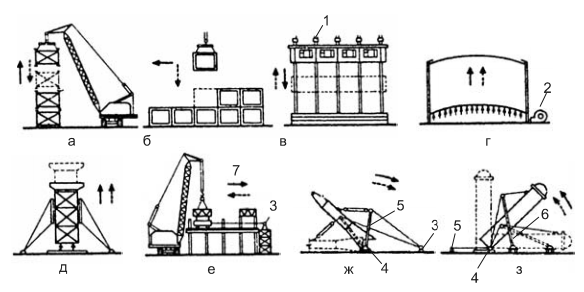

Рис. 5. Схемы методов монтажа сооружений: а, б — метод свободного (вертикального, горизонтального) монтажа; в — принудительный монтаж с наращиванием по вертикали; г — пневмоподъем конструкций; д — подъем методом выжимания с подращиванием конструкций; в — надвижка конструкций; ж — поворот цельносборной конструкции методом падающей стрелы или с использованием шевра; з — то же с помощью толкателя (крана, портала); 1 — домкраты; 2 — подача воздуха; 3 — лебедка; 4 — шарнир; 5 — падающая стрела; 6 — толкатель; 7 — направление монтажа

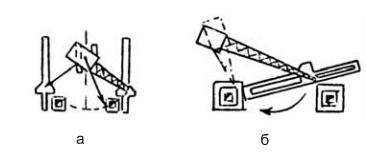

Монтаж колонн легкого типа обычно ведут с предварительной раскладкой (вершинами к фундаментам) непосредственно у мест их подъема. Тяжелые колонны укладывают основанием к фундаментам и поднимают с поворотом в вертикальное положение (рис. 6).

Рис. 6. Способы подъема железобетонных колонн: а — легких; б — тяжелых

Колонны высотой более 12 м дополнительно раскрепляют инвентарными расчалками. Подкрановые балки монтируют после геодезической проверки отметок и положения опорных площадок подкрановых консолей колонн.

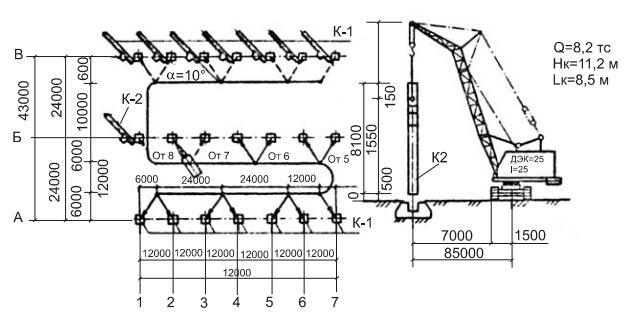

Фермы и балки покрытия обычно монтируют непосредственно с транспортных средств (рис. 7), а плиты покрытия раскладывают таким образом, чтобы они не мешали движению крана и транспорта и позволяли их монтировать с минимального количества стоянок крана.

Рис. 7. Схема монтажа конструкций покрытия: 1 — панели; 2 — подстропильные фермы; 3 — смонтированный участок панелей покрытия; 4 — стропильные фермы; 5 — монтажный кран

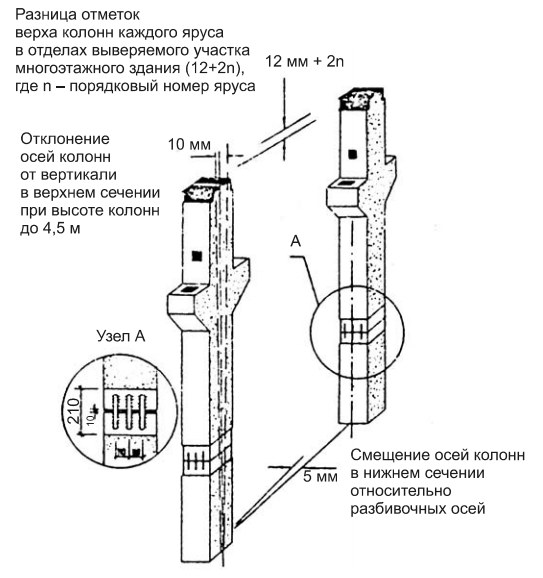

Рис. 8. Контроль качества работ при монтаже колонн

(Допуски (отклонения) при монтаже колонн даны в мм. n — порядковый номер яруса)

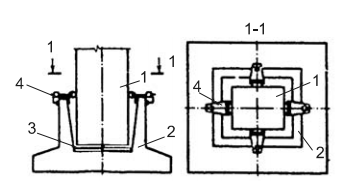

Рис. 9. Временное крепление колонны в стакане фундамента с помощью кондуктора: 1 — колонна; 2 — стакан фундамента; 3 — подливка раствора для выравнивания опорной поверхности; 4 — выверочно-крепежное приспособление

1. Закрепление элементов и конструкций

Выверка и закрепление конструкций — это завершающая и ответственная операция монтажного цикла. Ее производят с помощью фиксирующих и крепежно-выверочных устройств. К ним относятся упоры-ограничители, упоры-шаблоны, вилочные фиксаторы, жесткие подкосы со стяжными муфтами, накидными струбцинами, штыревые фиксаторы и др.

Крепежно-выверочные устройства предназначены для фиксации и удержания монтируемого элемента в проектном положении и для его выверки. Это различного рода кондукторы для крепления и выверки колонн, опорных частей ферм, подкосы, распорки, калибровочные тяги с выверочными устройствами и др. (рис. 10).

Рис. 10. Временное закрепление элементов и конструкций: а — клиньями; б — расчалками; в — подкосами; г — раздвижной скобой; д, е — распорками; ж, з — варианты крепления консольных плит специальными приспособлениями; и — хомутами; к, л, м — одиночными кондукторами

Точность сборки конструкций контролируется геодезическими измерениями. При ограниченно-свободном монтаже применяют групповое монтажное оснащение в виде объемных кондукторов — установщиков базовых панелей, шарнирных связей и др.

Таблица 1. Предельные отклонения при монтаже колонн (СНиП 3.03.01–87, таблица 12)

| Технические требования | Предельные отклонения, мм | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Отклонение от совмещения ориентиров (рисок геометрических осей, граней) в нижнем сечении колонн, рам с установочными ориентирами (рисками разбивочных или геометрических осей) | 8 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Отклонение осей колонн одноэтажных зданий в верхнем сечении от вертикали при их длине, м: свыше 16 до 25 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Разность отметок верха колонн или их опорных площадок (кронштейнов, консолей) одноэтажных зданий при их длине, м: свыше 16 до 25 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Отклонение от совмещения ориентиров (рисок геометрических осей) в верхнем сечении колонн многоэтажных зданий с рисками разбивочных осей при длине колонн, м: свыше 16 до 25 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

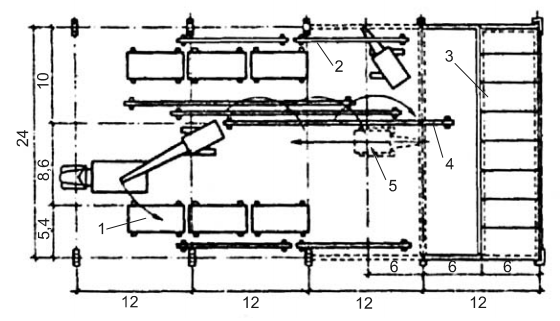

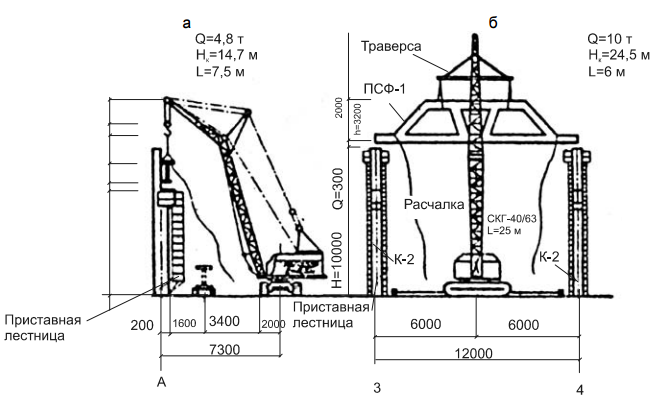

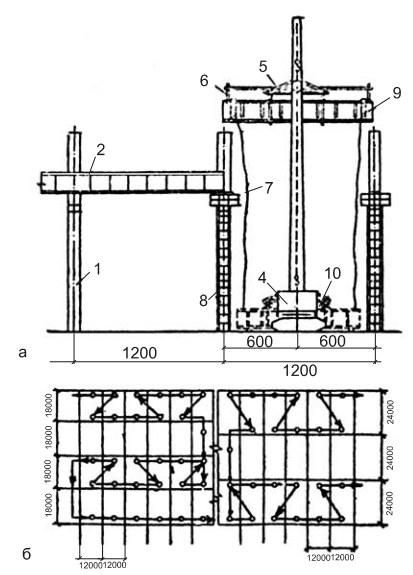

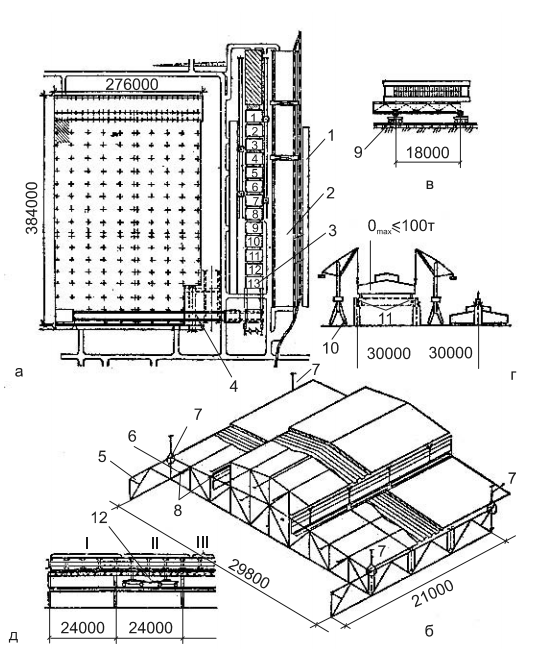

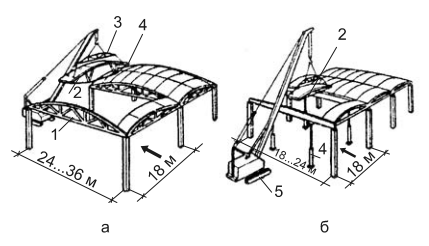

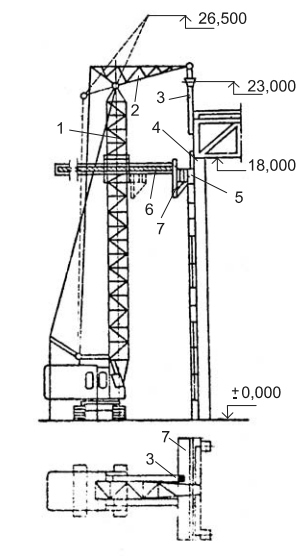

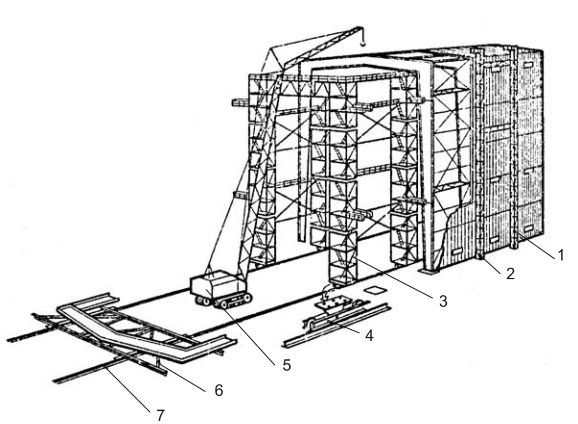

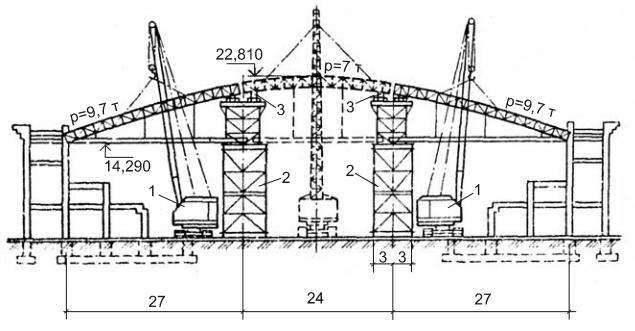

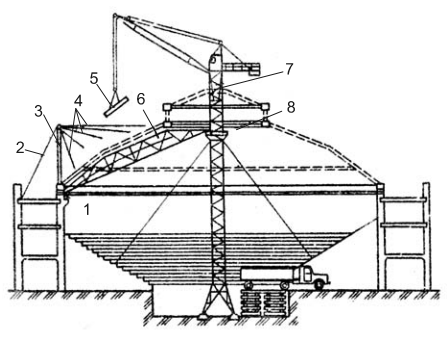

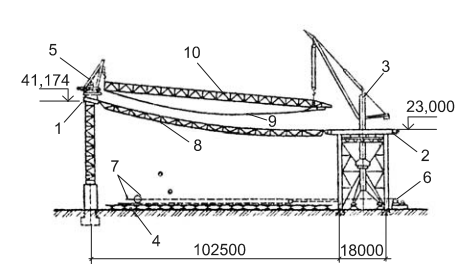

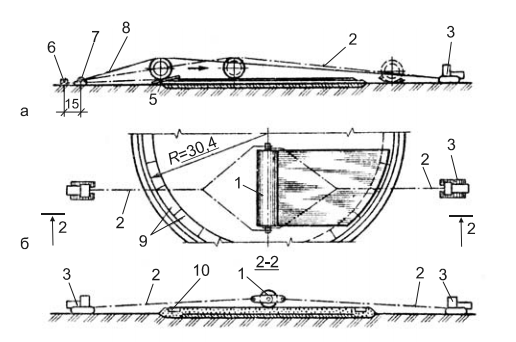

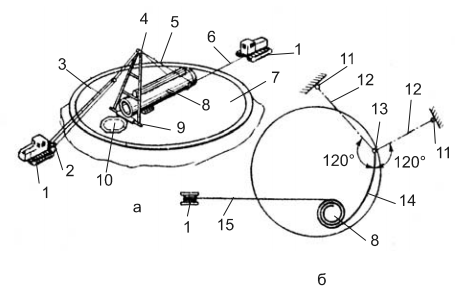

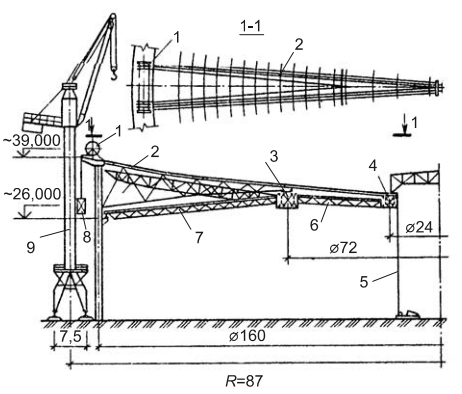

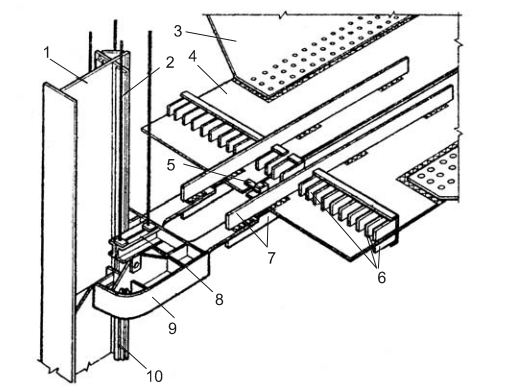

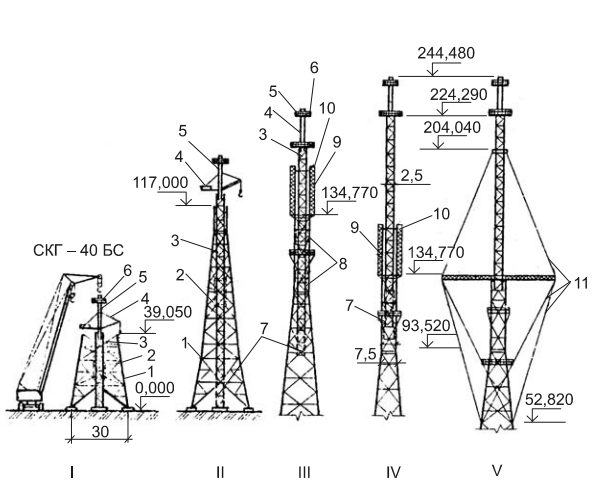

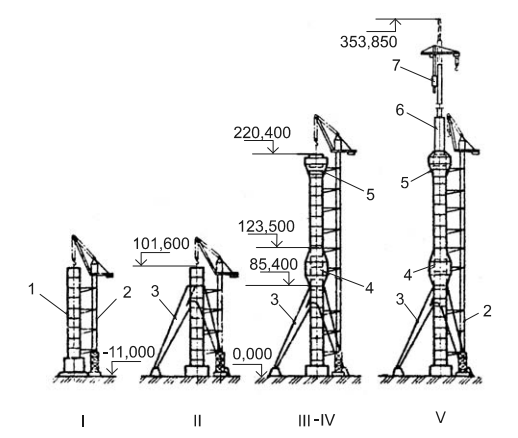

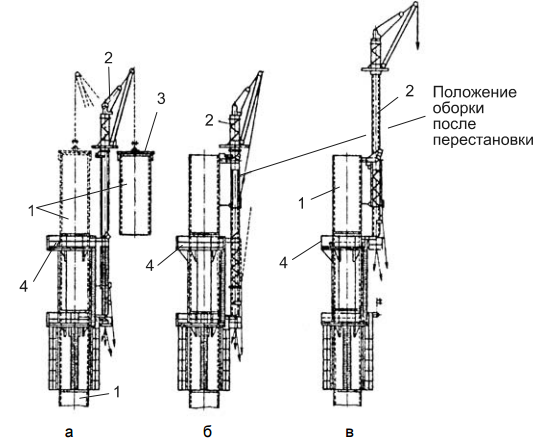

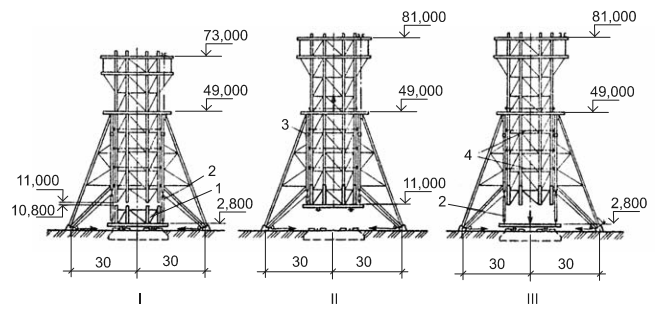

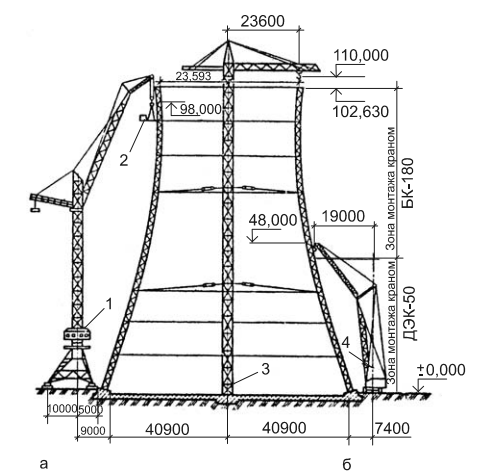

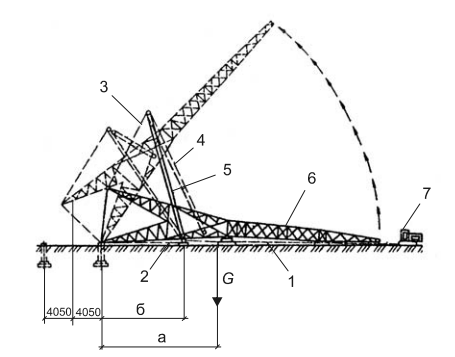

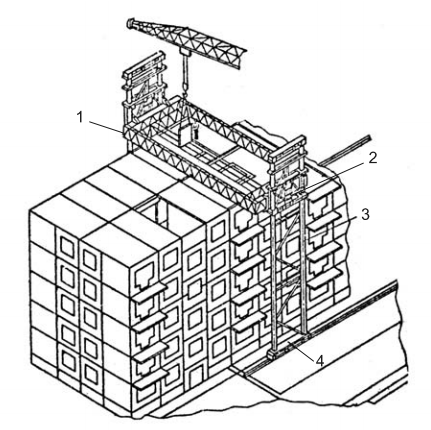

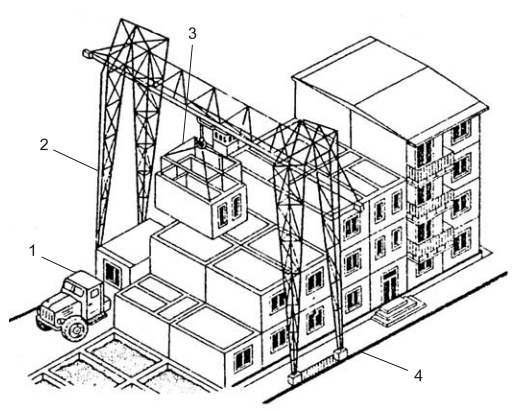

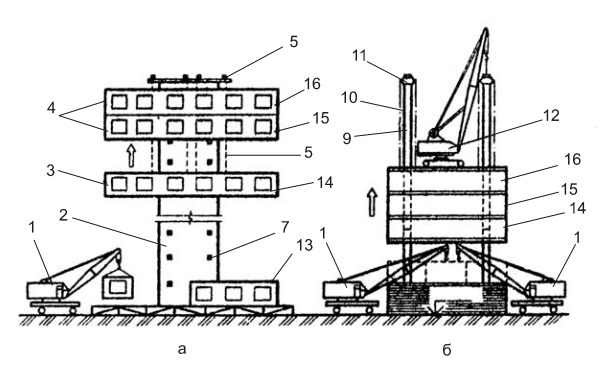

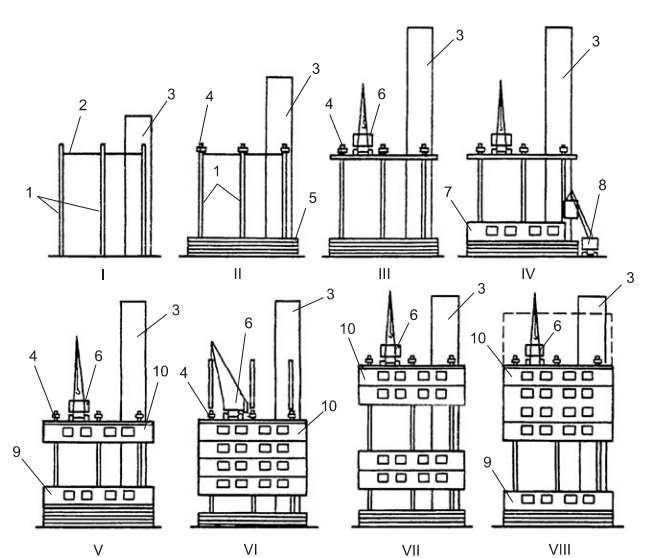

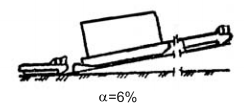

| Разность отметок верха колонн каждого яруса многоэтажного здания (сооружения) в пределах выверяемого участка при: контактной установке установке по маякам | 12 + 2 n Примечание. n — порядковый номер яруса колонн. Контроль: измерительный, каждый элемент, геодезическая исполнительная схема. 2. Монтаж каркаса промышленного зданияРис. 11. Схемы монтажа колонн Рис. 12. Схемы монтажа подкрановой балки (а), подстропильной фермы (б) 3. Монтаж подкрановых балок промзданийРис. 13. Схемы монтажа укрупненных блоков подкрановых балок пролетом 12 м по колоннам среднего ряда: а — схема установки укрупненных блоков; б — схема движения монтажного крана; 1 — колонны; 2 — укрупненный блок; 3 — подкладки; 4 — кран МГК-25; 5 — траверса; 6 — стойка со страховочным канатом; 7 — оттяжка; 8 — приставная лестница; 9 — навесная лестница; 10 — направление движения крана Общая схема конвейерной сборки и крупноблочного монтажа покрытий промышленных зданий представлена на рис. 14. Монтаж оболочек на проектных отметках осуществляют двумя способами: на поддерживающих устройствах или с опиранием укрупненных элементов оболочки на контурные балки и несущие конструкции (рис. 15). При этом применяют предварительную укрупнительную сборку и грузозахватные устройства. Рис. 14. Схема конвейерной сборки покрытий промзданий: а — схема конвейера укрупнительной сборки и монтажа блоков покрытия; б — конструкция блока-покрытия; в — расположение блока на тележке; г — подъем и размещение блока на установщике; д — подача блоков к месту монтажа; 1 — склад конструкций; 2 — площадка укрупнительной сборки; 3 — посты конвейерной линии; 4 — передаточная линия; 5, 6 — подстропильная и стропильные фермы; 7 — места строповки блока; 8 — прогоны; 9 — тележка; 10 — кран БК-1000 груз. 5000 т; 11 — домкраты; 12 — мостовой установщик Рис. 15. Сборка оболочек на проектных отметках: а — оболочек двоякой кривизны; б — цилиндрических; 1 — контурные фермы; 2 — временные монтажные затяжки; 3 — траверса; 4 — монтажные опоры; 5 — монтажный кран 4. Монтаж элементов ограждений, стеновых панелей промзданийИспользование специального оборудования (рис. 16) для монтажа панелей зданий высотой 18 м снижает трудоемкость работ в 6 раз (по сравнению с монтажом гусеничным краном). Рис. 16. Специальное оборудование для монтажа стеновых ограждений: 1 — башня; 2 — стрела; 3 — грузовой полиспаст; 4 — траверса; 5 — монтируемая панель; 6 — рама; 7 — монтажная площадка; 8 — пульт управления 5. Монтаж зданий с применением передвижного объемного кондуктораТрудоемкость монтажных работ на объекте может быть снижена за счет применения пространственного кондуктора. Использование передвижного объемного кондуктора (рис. 17) обеспечивает комплексное выполнение монтажных работ и безопасный доступ к любому узлу в зоне монтажной ячейки. Передвигают кондуктор по рельсовым путям с помощью лебедки. Рис. 17. Схема монтажа здания с помощью подвижного кондуктора-подмостей: 1 — монтируемое здание; 2 — подмости для монтажа стенового ограждения; 3 — кондуктор; 4 — ходовая тележка; 5 — стреловой гусеничный кран; 6 — транспортная тележка; 7 — рельсовые пути 6. Монтаж металлических арочных и купольных покрытийРис. 18. Схема монтажа арки с затяжкой: 1 — гусеничный кран; 2 — временная опора; 3 — опорный узел с винтовым домкратом 7. Монтаж купольных покрытийМетод монтажа купольных покрытий с помощью передвижной фермы-кондуктора не требует стационарных громоздких подмостей (рис. 19). Ферма-кондуктор перемещается по кольцевым рельсам на нижнем опорном кольце и на поворотном круге крана, установленного в центре купола. Пространственная ферма служит кондуктором при установке плит, которые монтируют поярусно, начиная с первого кольцевого пояса от наружного кольца. Схемы монтажа куполов другими методами даны на рис. 20 и 21. При монтаже ребристых и сетчатых куполов могут применяться гусеничные, пневмоколесные, козловые, башенные или рельсовые краны, располагаемые снаружи на двух параллельных или на одном кольцевом пути или внутри купола при отсутствии подземных сооружений. Рис. 19. Схема монтажа купольного покрытия с использованием в качестве опоры башни крана: 1 — кольцевой рельсовый путь; 2 — канатные расчалки; 3 — стойка; 4 — временные подвески; 5 — сборные панели; 6 — ферма-шаблон (кондуктор); 7 — башенный кран; 8 — опорная площадка Рис. 20. Схема монтажа ребристого купола: 1 — подкрановая кольцевая эстакада для радиально-поворотного грузоподъемного устройства; 2 — нижнее опорное кольцо купола; 3 — ребра купола с козырьком; 4 — верхнее опорное кольцо купола; 5 — домкраты; 6 — временная опора; 7 — радиально-поворотный кран Рис. 21. Схема механизации монтажа сетчатого купола: 1 — башенный кран БК-300В; 2 — подъемник ПГС-800; 3 — купол; 4 — арка обслуживания; 5 — кольцевые пути для крана БК-300В; 6 — подъемник на канатных направляющих; 7 — рельсовый кран СКР-2200; 8 — конструкции подвала 8. Монтаж вантового покрытияРис. 22. Схема монтажа вантового покрытия: а — сборка колец центрального барабана; б — раздвижка колец барабана; в — схема покрытия; 1 — временная опора; 2 — клетка для сборки и опускания нижнего кольца; 3, 4 — нижнее и верхнее кольцо барабана; 5 — домкраты; 6 — стойки; 7 — домкратные узлы Рис. 23. Монтаж мембранного покрытия: а — конструктивная схема здания; 1 — полотно велотрека; 2 — трибуны; 3 — наружные арки; 4 — мембраны; 5 — внутренние арки; б — схема монтажа; 1 — рулон с полотнищем, установленный на вращающейся оси; 2 — катушка от рулона, выполняющего роль направляющего блока; 3 — вытягиваемый конец полотнищ мембраны; 4 — канат от тяговой лебедки; 5 — наружная арка; 6 — внутренняя арка Рис. 24. Схема покрытия крытого стадиона спорткомплекса «Олимпийский» в Москве на 45 тыс. зрителей: 1 — колонны каркаса; 2 — наружное опорное кольцо; 3 — мембраны толщиной 5 мм; 4 — стабилизирующие фермы; 5 — центральная плита Рис. 25. Схема монтажа элементов мембраны: 1 — наружный опорный контур; 2 — внутреннее стальное опорное кольцо; 3 — башенный кран; 4 — стенд для разворачивания рулонов; 5 — подъемник; 6 — лебедка; 7 — канатно-тросовая система; 8 — смонтированный блок; 9 — монтируемый элемент мембраны; 10 — траверса-распорка Рис. 26. Схема монтажа днища резервуара из рулонной заготовки: а — одним трактором и лебедкой; б — двумя тракторами; 1 — рулон с тремя полотнищами; 2 — тяговый канат; 3 — трактор; 4 — сваи для перевозки рулона; 5 — деревянные брусья для накатки рулона на основание; 6 — якорь; 7 — тормозная лебедка; 8 — тормозной канат; 9 — окрайки днища; 10 — бетонное кольцо Рис. 27. Схема монтажа стенки резервуара из рулонной заготовки: а — подъем рулона в вертикальном положении; б — разворачивание рулона; 1 — тракторы или лебедки; 2 — якорь подъемного полиспаста; 3, 4 — шевр; 5 — тяги (стопоры); 6 — тормозной канат; 7 — днище; 8 — рулон; 9 — поворотный шарнир; 10 — поддон; 11 — якоря расчалок; 12, 13 — концевая стойка жесткости с лестницей; 14 — развернутая часть полотнища стенки; 15 — тяговый канат Рис. 28. Схема монтажа мембраны покрытия зала: 1 — барабан с рулоном лепестка мембраны; 2 — тавровые радиальные элементы для опирания лепестка мембраны; 3 — стабилизирующее кольцо; 4 — центральное кольцо; 5 — тяговый канат; 6, 7 — передвижные подмости; 8 — противовес; 9 — кран БК-300 Рис. 29. Схема крепления мембраны при подъеме: 1 — монтажная колонна для подъема мембраны; 2 — винтовые тяги подъемника; 3 — полотно мембраны; 4 — элементы мембраны; 5 — фиксатор зазора; 6 — «гребенка» крепежа элементов к опорному корпусу; 7 — соединительные элементы; 8 — балансирующая траверса; 9 — цапфа с ползунами; 10 — направляющий рельс КР-70 9. Монтаж радиотелевизионных мачт и башенМонтаж выполняют обычно с применением нескольких кранов. Нижнюю часть башни (до 100—120 м) монтируют башенным передвижным или приставным краном, вышерасположенные конструкции — самодельным краном. Монтаж ведут с максимальным укрупнением конструкций. Антенну, которая имеет высоту > 100 м, монтируют блоками самоподъемным краном или подращиванием снизу и выдвижением верхней части антенны. Пример монтажа радиотелевизионной башни высотой 245 м с размером базы 30×30 м представлен на рис. 30. Монтаж телебашни выполнялся в пять этапов. С помощью крана СКГ-40БС монтировали конструкции башни до отметки 39 м, верхнюю часть ствола антенн и ствол трубчатой антенны вместе с грузоподъемным устройством монтировали методом подращивания. Рис. 30. Последовательность монтажа башни: I…V — этапы монтажа конструкций башни; 1 — башня; 2 — обойма; 3 — ствол панельных антенн; 4 — грузоподъемное устройство; 5 — ствол трубчатой антенны; 6 — рабочие площадки; 7 — «хвостовые» секции; 8 — направляющие балки; 9 — распорки; 10 — элементы шпренгельной системы; 11 — оттяжки канатные шпренгельной системы Другой пример монтажа башни высотой 354 м приведен на рис. 31. Монтаж ствола башни выполняется методом наращивания с помощью приставного крана ПК-25 и самоподъемного крана. Рис. 31. Схема монтажа конструкций телебашни: I…V — этапы монтажа конструкций телебашни; 1 — ствол телебашни; 2 — приставной (прислонный) кран ПК-25; 3 — опорные подкосы; 4, 5 — технические блоки; 6 — антенна; 7 — самоподъемный кран Рис. 32. Монтаж стальной мачты методом наращивания с помощью самоподъемного крана: а — монтаж секции; б — перестановка обоймы крана; в — перестановка ствола крана; 1 — мачта; 2 — самоподъемный кран; 3 — траверса; 4 — кольцевые подмости 10. Монтаж башенных сооружений методом подращиванияПоследовательность монтажа башни методом подращивания приведена на рис. 33. Рис. 33. Подъем вытяжной башни методом подращивания: I, II, III — стадии подъема; 1 — укрупненный блок призматической части башни на стенде; 2 — тяговые полиспасты; 3 — выдвигаемые упоры; 4 — элементы пружинной стабилизирующей системы для гашения колебаний в процессе выдвижки ствола башни Стадии монтажа:

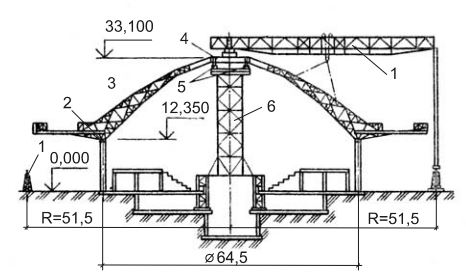

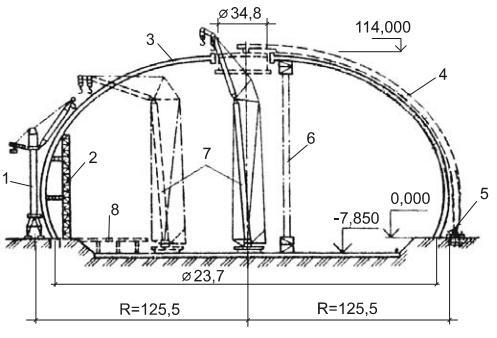

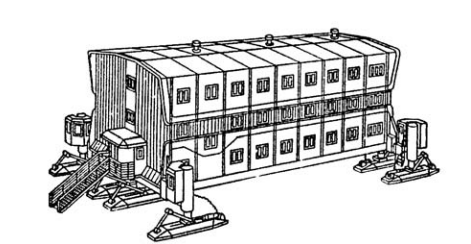

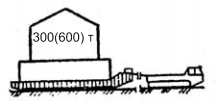

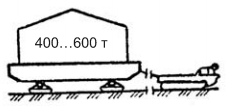

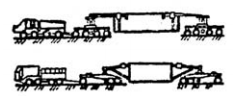

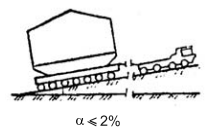

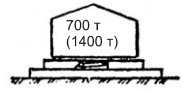

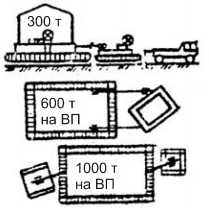

Монтаж вытяжной башни высотой 180 м с базой 8 м (в призматической нижней части башни) выполняется методом подращивания и выдвижки с помощью шести тяговых полиспастов общей грузоподъемностью 1200 т. 11. Монтаж градиренДля монтажа градирен с металлическим каркасом используют башенные и стреловые краны. Монтаж укрупненных блоков каркаснообшивной гиперболической башни градирен с площадью орошения 4200 м 2 выполняют башенным краном БК-1425В или краном БК 1000 (рис. 34, а), либо кранами БК-180 и ДЭК-50 (рис. 34, б). Изза недостаточной высоты подъема крана БК-1000 монтаж верхнего яруса градирни может быть осуществлен с помощью специальной траверсы с противовесом. Башенные краны передвигаются по кольцевым подкрановым путям, проложенным вокруг градирни. Укрупненные блоки монтируют поярусно АО всему периметру, затем проверяют геометрические размеры башни и сваривают монтажные стыки. Рис. 34. Варианты монтажа каркасно-обшивной башни градирни: а — модернизированным краном БК-1000; б — приставным башенным краном БК-180; 1 — кран БК-1000; 2 — траверса с противовесом; 3 — кран БК-180; 4 — кран ДЭК-50 12. Монтаж стальных опор ЛЭПСтальные опоры ЛЭП изготавливают сварными пространственными секциями. Эти секции могут быть укрупнены на сборочных площадках и в целом виде перевозиться к месту установки, если позволяют условия перевозки (ширина дорог, габариты проездов, радиус поворотов, грузоподъемность транспортных средств). Сборку опор производят с помощью автомобильных или гусеничных кранов. Монтаж опоры ЛЭП безъякорным методом представлен на рис. 35. В этом случае вспомогательную мачту устанавливают внутри опоры и крепят за ее башмаки двумя расчалками; после подъема опоры ее удерживают от опрокидывания с помощью тормозной расчалки, прикрепленной к трактору. В тех случаях, когда внутри опоры нельзя установить вспомогательную мачту, применяют монтажные порталы. Рис. 35. Монтаж опор линий электропередач безъякорным методом: 1 — тяговый канат; 2 — нижние расчалки; 3 — верхние расчалки; 4 — подъемный полиспаст; 5 — вспомогательная мачта; 6 — положение опоры при сборке; 7 — трактор В начале подъема тяжелых опор, требующего максимальных усилтриайк,ттояргоав,спорздиачеетмсяпопсултеепмодсъоевмаесотпноорйырнаабо5т0ы—д6в0у°ход(иноигздтартаркетох)ров переходит на торможение. 13. Монтаж опор ЛЭП с помощью вертолетовПрименение вертолетов целесообразно в труднодоступных районах. Связь между вертолетом и монтажниками осуществляется по радиотелефону. Таким способом устанавливали опоры до 22 м, масса которых примерно вдвое превышала грузоподъемность вертолета. 14. Монтаж радио- и телебашен с применением вертолетовМонтаж высоких опор осуществляют в целом виде методом поворота с помощью вертолета (рис. 36) или крупными блоками методом наращивания с помощью вертолета. Для предупреждения раскачивания и вращения секции в полете к низу фюзеляжа вертолета крепят жесткую раму, охватывающую верх подвешенной секции. Продолжительность монтажа одной секции составляет 35—40 мин. Рис. 36. Схема монтажа башни высотой 80 м с применением вертолета Ми-10К: 1 — монтируемая башня; 2 — вертолет Ми-10К; 3 — первый этап подъема; 4 — второй этап подъема; 5 — балансирная траверса; 6 — подъемно-тормозная система; 7 — центр тяжести башни; 8 — шарнир поворота; 9 — дополнительная опора 15. Транспортно-монтажные средства комплектно-блочного строительства объектовВ настоящее время осуществляется разработка перспективных методов перемещения и монтажа тяжеловесных блоков. Так, например, предполагается мобильные инвентарные здания массой до 300 т выгружать с барж и перемещать по суше съемно-транспортными средствами (рис. 37, табл. 24 и 25). Транспортное средство включает съемные ригели с телескопическими стойками, в которые встроены силовые гидроцилиндры, а также съемные стойки. Стойки снабжены подошвами в виде лыж, которые посредством специальных опор могут в любой момент движения адаптироваться к профилю трассы. Перемещение происходит циклично за счет использования горизонтальных гидроцилиндров. Электроснабжение силового оборудования осуществляется от дизельной электростанции, устанавливаемой внутри перемещаемого блока. Рис. 37. Съемное транспортно-монтажное средство с мобильным блок-общежитием Общий цикл перемещения блока включает следующие стадии:

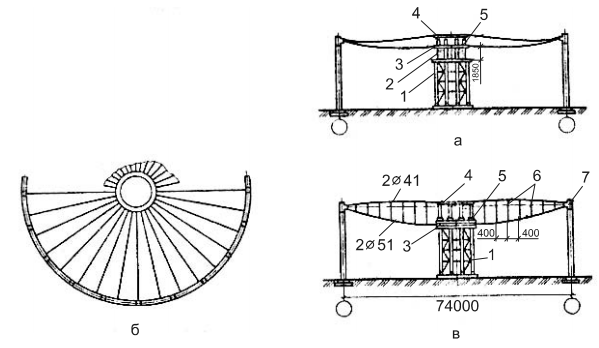

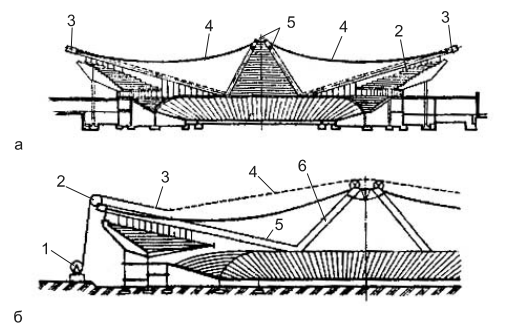

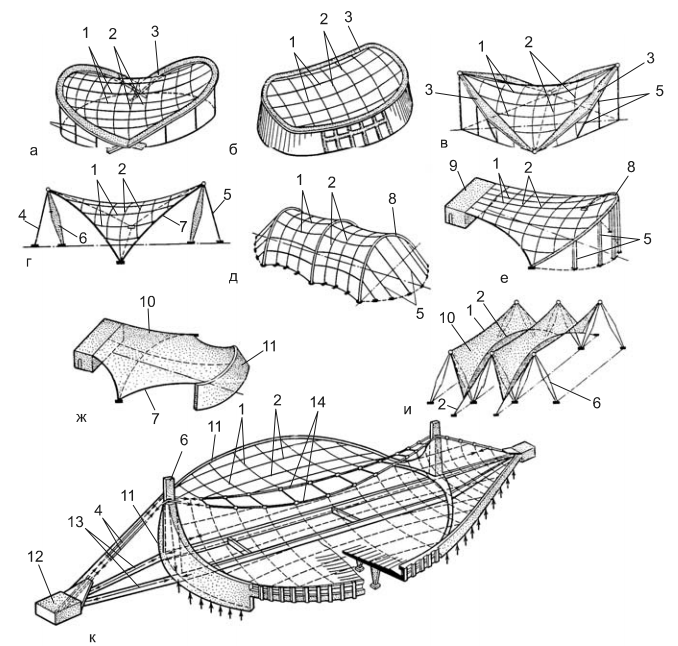

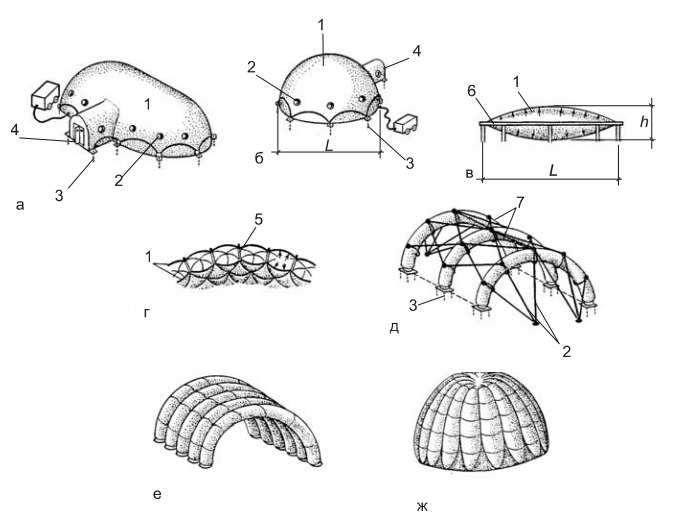

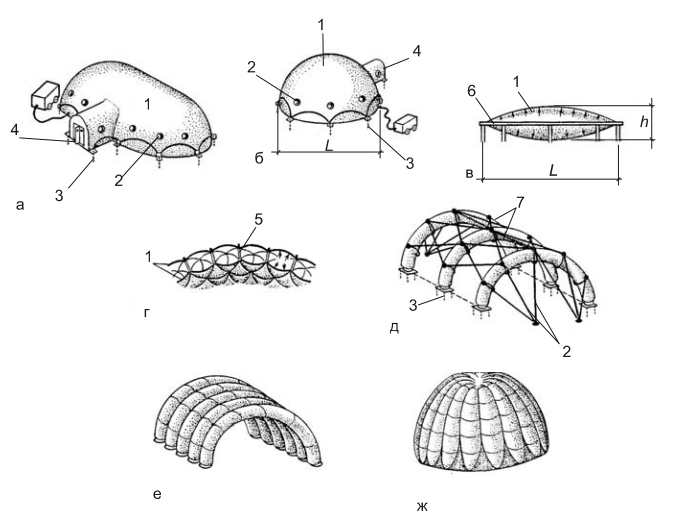

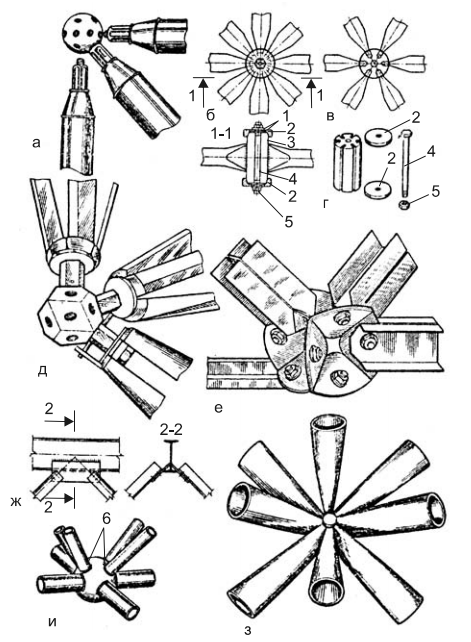

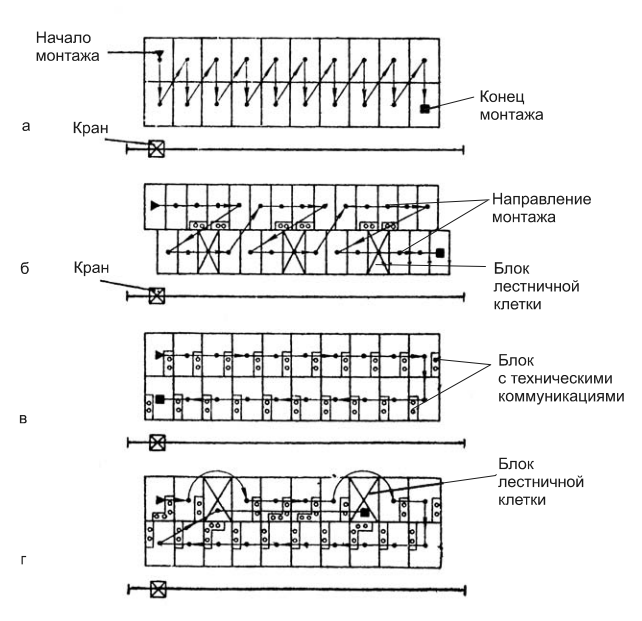

Рис. 38. Висячие предварительно напряженные покрытия облегченного типа: а — седловидное по аркам; б — то же с опиранием на изогнутый контур; в — гиперболический параболоид (гипар) с жестким контуром; г — то же, с контуром в виде троса-подбора; д — то же по вертикальным аркам; е — покрытие с опиранием на жесткий опорный диск или объем и наклонную арку; ж — тентовое покрытие с опиранием на жесткий диск и устойчивую стенку; и — то же с опиранием на несущие и стабилизирующие тросы; к — покрытие, опертое по продольной оси на два главных троса пролетом 126 м; 1 — несущие тросы; 2 — предварительно напряженные стабилизирующие тросы; 3 — жесткий опорный контур; 4 — оттяжки; 5 — стойки-оттяжки; 6 — опорные мачты; 7 — трос-подбор; 8 — опорные арки; 9 — опорный подъем; 10 — тент; 11 — устойчивая стена; 12 — опорный узел; 13 — железобетонные балки-распорки; 14 — главные тросы, поддерживающие сетчатое покрытие Непрерывное шагание суперблоков по зимнику возможно со скоростью 15—20 км/сут при небольших энергетических затратах на транспортирование. При перемещении суперблоков волоком целесообразно использование виброимпульсов КБУ. Элементы стержневых систем и пространственных структур позволяют собирать покрытия больших пролетов из металлоконструкций. Рис. 39. Типы пневматических покрытий: а, б — воздухоопорные; в — пневматическая линза; г — фрагмент стеганой конструкции; д, е — каркасные пневматические сводчатые покрытия; ж — пневматический арочный купол; 1 — воздухонепроницаемая оболочка; 2 — окно-иллюминатор из органического стекла; 3 — анкеры-штопоры для крепления к грунту; 4 — шлюз; 5 — «тяж-простежка»; 6 — стальной опорный пояс линзы; 7 — растяжка для придания опорной устойчивости и поддержки тента покрытия На рис. 40 представлены элементы стержневых систем и узлы пространственных структур, используемые при возведении сооружений из металлических конструкций. Рис. 40. Узловые сопряжения стержневых конструкций: а, б — «Меро»—»ИФИ» (Германия); в, г — «Триодетик» (Канада); д — «Кристалл»; е — «Сокол»; ж, з — «ЦНИИСК»; и — «Октаплатте» (Германия) с полым шаром и кольцевыми угловыми сварными швами; 1 — шайба; 2 — крышка; 3 — концевые элементы; 4 — стяжной болт; 5 — гайка; 6 — кольцевые угловые швы 16. Полносборное строительство. Полупринудительный монтаж конструкций с применением трафаретного кондуктораТрафаретный кондуктор представляет собой сложное и громоздкое оборудование (рис. 41). Рис. 41. Общий вид автономного трафаретного кондуктора для монтажа жилых зданий: 1 — рама кондуктора; 2 — механизм подъема рамы; 3 — стойка; 4 — тележка Суть трафаретного (полупринудительного) монтажа состоит в применении кондукторов-трафаретов, имеющих автоматически действующую систему, приводящую монтируемые элементы в проектное положение. Трафарет позволяет монтировать элементы зданий при расширенном до 20 см поле допусков и последующем принудительном перемещении их в проектное положение с допустимыми отклонениями. Преимущества данного метода состоят в том, что он принудительно обеспечивает заданную точность положения панелей, а также снижает трудоемкость монтажа по сравнению со свободным методом на 25% благодаря исключению ручных операций на доводку монтируемых элементов до упора, введению их в фиксаторы, соединению связей и т. п. Последовательность монтажа зданий из объемных элементов представлена на рис. 42. Рис. 42. Последовательность монтажа зданий из объемных блоков: а — без наружных коммуникаций; б — с наружными коммуникациями; в — с наружными коммуникациями на продольной грани; г — то же на торцовой и продольной гранях Монтаж зданий из объемных элементов с помощью козлового крана представлен на рис. 43. Рис. 43. Монтаж зданий из объемных элементов с помощью козлового крана: 1 — блоковоз; 2 — козловой кран; 3 — траверса; 4 — подкрановый путь Здания высотой до 5 этажей из несущих объемных элементов размером на комнату удобно монтировать козловыми кранами. Здания высотой выше 5 этажей или ломаной конфигурации в плане монтируют с помощью стреловых, башенных или самоходных кранов с башенно-стреловым оборудованием. Объемные элементы доставляют в зону действия монтажного крана на специальных трейлерах по часовому графику. Устойчивость и сохранность блока обеспечиваются крепежными приспособлениями и крепежными устройствами низкой посадки платформы трейлера. Объемные элементы имеют большую массу, несимметрично расположенный центр тяжести и значительные боковые поверхности, создающие «парусность», поэтому при их подъеме применяют балансирные траверсы для уравновешивания и стабилизации груза. 17. Монтаж зданий методом подъема перекрытий и этажейЭтот метод сводится к следующему: изготовление на уровне земли пакета плит перекрытий; последовательное вертикальное перемещение на проектные отметки этих плит с помощью домкратов, закрепленных на колоннах здания; закрепления поднятых перекрытий в проектном положении (рис. 44). Рис. 44. Схема монтажа здания методом подъема этажей: а — непосредственно на проектные отметки с установкой подъемников в верхней части ядра жесткости; б — с промежуточными стоянками с установкой подъемников на последовательно наращиваемые колонны; 1 — краны для наземной укрупнительной сборки конструкции этажа; 2 — железобетонная башня — ядро жесткости; 3 — этаж в процессе подъема; 4 — этажи в проектном положении; 5 — подъемные домкраты; 6 — подъемные тяги; 7 — отверстия для крепления этажей; 8 — пакет плит перекрытий; 9 — колонна наращиваемого яруса; 10 — подъемные тяги паруса; 11 — подъемник; 12 — кран для наращивания колонн; 13…16 — этажи монтируемого здания Рис. 45. Последовательность возведения здания методом подъема этажей: I…VIII — этапы работ; 1 — колонны первого яруса; 2 — временные монтажные связи; 3 — ядро жесткости; 4 — гидравлический подъемник; 5 — пакет забетонированных междуэтажных плит; 6 — крышевой кран; 7 — верхний этаж здания в период монтажа конструкций этажей; 8 — кран для монтажа конструкций этажей; 9 — смонтированный этаж, подготовленный к подъему; 10 — этажи здания, поднятые с помощью подъемников в промежуточное положение 18. Методы доставки комплектно-блочных устройствТаблица 2. Схемы доставки комплектно-блочных средств

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||