Оптический кабель Инкаб

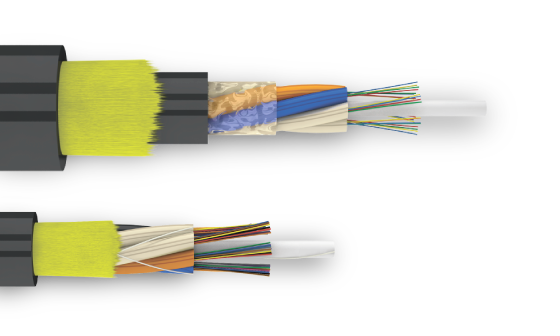

В кабельную

канализацию

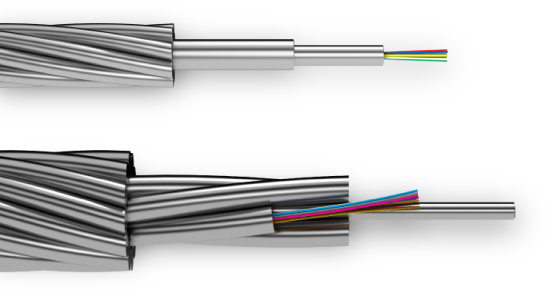

Применяется для организации волоконно-оптических линий связи на воздушных линиях электропередачи напряжением 35 кВ и выше.

Применяется для подвеса на опорах линий связи, линий электропередач,

контактной сети железных дорог, в том числе, при особо высоких

требованиях по устойчивости к внешним электромагнитным воздействиям.

Подвесной

с выносным

силовым элементом

Навивная технология строительства

FTTH-сетей

Готовое решение — навивной оптический предоконцованный кабель + муфта +

навивочная машинка = быстрое и экономичное подключение абонентов оптикой

Пожаробезопасные/огнестойкие оптические кабели рекомендованы для монтажа на объектах с повышенными требованиями к обеспечению безопасности.

Ваш проводник в мире ВОЛС.

Завод Инкаб — № 1 в России и СНГ по объему производства оптического кабеля (в 2013 — 2015, 2017-сентябрь 2020 годах) и по объему переработанного оптического волокна (в 2012–сентябрь 2020 гг.) по данным ассоциации «Электрокабель».

Завод выпускает волоконно-оптические кабели для любых сфер применения:

магистральные кабели — для прокладки в трубы, в кабельную канализацию, в грунт, подводный кабель, подвесной с выносным силовым элементом, подвесной самонесущий;

локальные кабели — распределительный, абонентский в квартиру, дроп-кабели;

специальные продукты: грозотрос/ОКГТ; огнестойкие/пожаробезопасные кабели, кабели-датчики

Купить оптические кабели Инкаб можно у сертифицированных партнеров в 16 городах России и СНГ.

Источник

завод по производству оптического волокна

G 652d

Производится с 2016 г. Стандартное одномодовое волокно представляет собой тонкую (8-10 мкм) сердцевину из стекла, легированного германием, окруженную более толстым слоем чистого стекла.

G 651

В стандартном многомодовом градиентном волокне диаметр светонесущей жилы 50 и 62,5 мкм, что на порядок больше длины волны передачи. Это приводит к распространению множества различных типов световых лучей — мод — во всех трех окнах прозрачности. Два окна прозрачности 850 и 1310 нм обычно используют для передачи света по многомодовому волокну.

G 655

Волокно со смещенной ненулевой дисперсией. Одномодовое оптическое волокно с ненулевой смещенной дисперсией и малой величиной наклона дисперсионной кривой предназначено для магистральных волоконно-оптических систем передачи данных со спектральным DWDM уплотнением, работающих в C- и L-диапазонах.

G 657

Производится с 2017 г. Волокно с малыми изгибными потерями. Волокно, описанное в рекомендации ITU-T G.657, допускает очень малые радиусы изгибов (до 7,5 мм) и предназначено для прокладки внутри помещений.

G 654

Улучшенное одномодовое оптическое волокно с сердцевиной из чистого кварца, имеющее низкие потери при передаче данных на дальние расстояния, предназначенное для строительства высокоэффективных оптических телекоммуникационных сетей, таких как наземные системы дальней связи и магистральные подводные кабели с оптическими усилителями.

Источник

Производители волоконно-оптических кабелей

Группа компаний «ЭМИЛИНК» – это российская группа компаний производителей волоконно-оптических компонентов и телекоммуникационных металлических конструкций. Мы имеем несколько производственных площадок.

Сегодня Эликс-Кабель – это сеть производств в Москве, Казани и Перми, объединенная одним брендом. Наша деятельность не ограничивается только производством.

Инкаб — один из крупнейших заводов по производству оптического кабеля в Европе.

Компания «НПП Старлинк» основана в 2008 для производственной реализации инновационных разработок НПП «Старлинк». Целью проекта является создание и массовое производство оптического кабеля.

Кубанькабель предприятие с 25-летним опытом работы, на котором одновременно сосредоточен выпуск монтажных, волоконно-оптических, телефонных, контрольных, силовых кабелей.

ЗАО «Самарская оптическая кабельная компания» работает на телекоммуникационном рынке России с 1997 года. ЗАО «СОКК» выпускает все виды волоконно–оптических кабелей для любых способов монтажа и условий эксплуатации.

4 место по совокупному производству продукции в России. 1 место в стране по изготовлению транспонированных проводов, аналогов которым нет в России.

Завод выпускает различные типы оптических кабелей, предназначенные для прокладки в грунтах всех категорий, в кабельной канализации, в специальных трубах, в коллекторах, на мостах и эстакадах, а так же для подвески на опорах воздушных линий связи, высоковольтных линиях электропередачи, контактной сети электрифицированных железных дорог и для прокладки внутри и снаружи зданий, включая квартирную, поэтажную и межэтажную прокладку.

Источник

Производство

«Управление тотальным качеством

— это сама сущность организации»

В 2004 году на заводе была разработана программа модернизации оборудования и производства кабельной продукции для последовательного устранения узких мест и наращивания производственных мощностей для удовлетворения насущных и перспективных потребностей российского рынка телекоммуникаций.

В 2005 году была введена в эксплуатацию уникальная трёхходовая линия окраски волокна FCL-1500/3 фирмы «Kurre» (Дания), которая позволила втрое увеличить мощности по окраске оптического волокна и ликвидировать узкое место по производству оптических кабелей с большим количеством волокон . Основное преимущество линии – сочетание высокой производительности и гарантированного качества окраски.

В том же году была введена в эксплуатацию двухклетьевая бронировочная машина MKRD фирмы SKET (Германия) .

Все это позволило втрое увеличить первоначальные производственные мощности, и это не предел, сегодня на кабельном заводе «СОКК» разрабатывается очередная программа модер- низации производства оптического кабеля связи, которая будет в ближайшее время претворяться в жизнь.

ЗАО «СОКК» приобретает оборудование ведущих мировых фирм . Это оборудование оснащено компьютерными системами управления, имеет возможность непрерывного контроля технологических параметров, высокую производительность, воплощает в себе последние достижения машиностроения.

Машина оснащена уникальной высокоточной системой регулирования натяжения бронепроволок и позволяет изготавливать любые типы бронированных кабелей для работы в самых сложных условиях, в том числе в условиях вечной мерзлоты и при переходах через судоходные реки. Очень важно для производителя оптоволоконного кабеля быть готовым помочь решить различные проблемы заказчиков и партнеров.

В 2009 году начала работать новая высокоскоростная линия скрутки сердечника оптических кабелей OFC70 фирмы Nextrom (Финляндия), а в 2011 году введена в эксплуатацию вторая линия для изготовления оптических модулей OEL40 фирмы Maillefer Extrusion OY (Финляндия) . В феврале 2013 года на предприятии введена в эксплуатацию новая экструзионная линия фирмы Nextrom . В феврале 2014 года смонтирована новая бронировочная машина фирмы Caballe .

Совместно с Институтом Информационных Технологий (Беларусь) были разработаны и введены в эксплуатацию уникальные приборы для контроля удлинения и изменения затухания волокна при проведении испытаний оптического кабеля на стойкость к растягивающей нагрузке.

Технологическое оборудование и рабочие места в компании оснащены новейшим контрольно-измерительным оборудованием, отвечающим высоким требованиям ISO 9001: 2008; ГОСТ ISO 9001: 2011.

Мы приглашаем посетить ЗАО «СОКК» и лично оценить высокий технологический уровень производства оптических кабелей.

Наличие на предприятии полного комплекта контрольно-измерительного и лучшего испытательного оборудования позволяет осуществлять 100% контроль качества выпускаемой кабельной продукции на заводе-производителе.

Компания использует испытательное оборудование для проведения механических испытаний оптического кабеля на соответствие международным требованиям CEI/IEC 60794 (растяжение, раздавливание, изгиб, осевое кручение, удар, продольная влагонепроницаемость).

Для проведения испытаний оптического кабеля связи на стойкость к внешним температурным воздействиям (термоциклирование, вмораживание в лёд), в том числе в комбинации с механическими испытаниями, имеется испытательная климатическая камера.

Особое внимание завод по производству оптического кабеля ЗАО «СОКК» уделяет контролю качества полиэтиленовой защитной оболочки кабеля . Каждая технологическая линия оснащена лазерными датчиками фирмы SIKORA (Германия) для измерения диаметра и обнаружения дефектов . Также был разработан и введён в эксплуатацию испытательный стенд для измерения электрического сопротивления оболочки .

За период с 2005 по 2010 год на ЗАО «СОКК» создана испытательная база, которая позволяет в полном объеме проводить все виды испытаний кабелей, создана лаборатория входного контроля материалов, обеспечена 100% проверка параметров оптического волокна при поступлении на предприятие и в готовом кабеле . Также приобретено уникальное измерительное оборудование ведущих мировых фирм – Sikora (Германия), Zumbach (Швейцария), Photon Kinetics (США) и пр ., – которое позволяет надежно контролировать качество в процессе производства оптического кабеля.

В связи с постоянным увеличением объёма производства и номенклатуры поступающих заказов в 2007 году была внедрена современная Автоматизированная Система Управления Предприятием . Она состоит из системы управления данными об изделии (сокращение сроков разработки и под- готовки производства новых кабелей), системы управления торговлей (автоматизация задачи оперативного и управленческого учета, анализа и планирования торговых операций), системы составления производственных расписаний (для повышения производительности, снижения объёмов материально производственных запасов, уменьшения объёмов незавершенного производства, улучшения соблюдения сроков поставки).

Постоянное развитие в области автоматизации и качества продукции делает наш завод одним из лучших производителей и крупнейших поставщиков оптического кабеля в России.

Источник

Российский производитель оптического кабеля

Сами мы местные:

как производят оптоволокно в России

Сами мы местные:

как производят оптоволокно в России

Российскому рынку оптоволокна есть куда расти. Одна программа «Цифровая экономика РФ» требует не менее 2 млн км оптоволокна в год. К тому же эксперты говорят о необходимости модернизации уже имеющейся инфраструктуры. Это даёт благоприятные возможности для создания отечественного производства оптических волокон. Первый такой завод открылся в 2015 году в Саранске. О том, как за 5 лет удалось наладить экспорт продукции в 14 стран, в чём преимущества оптоволокна саранского завода и как устроено производство, рассказываем вместе с «Роснано».

По оценкам международного агентства CRU, Россия отстаёт от мировых лидеров цифровизации по количеству проложенного оптоволокна на душу населения. Например, по сравнению с США, в РФ этот показатель в пять раз ниже. А проблема «последней мили» для интернет-провайдеров актуальна даже в городах-миллионниках, где не хватает достаточно широкого канала к конечным устройствам.

Если говорить проще, к широкополосному доступу в интернет в России, по состоянию на прошлый год, не имели подключения 40% жителей, следует из замеров агентства «ТМТ Консалтинг».

Поэтому сейчас перед Россией стоят амбициозные планы цифровизации экономики. На их осуществление потребуется от 10 до 20 млн км оптоволокна в год.

Федеральная антимонопольная служба (ФАС) России в ноябре 2020 года по итогам рассмотрения жалобы «Оптиковолоконных систем» признала американского производителя оптоволокна Corning нарушившим закон о защите конкуренции. Нарушение выражалось в том, что Corning заключал договоры с российскими компаниями, которые обязывали их закупать оптоволокно американского производителя в объёме 85 — 100% собственной потребности. Таким образом, благодаря «Оптиковолоконным системам», удалось выявить нарушения антимонопольного законодательства.

От обеспеченности оптоволокном зависит и развитие цифровой инфраструктуры страны, на которой держится буквально вся экономика и даже политическая стабильность, — например доступ к системе «Госуслуги» или ГАС «Выборы».

Пандемия наглядно показала, как важно иметь запас прочности: производственные и торговые связи оказались не такими надёжными, как все рассчитывали. Сети связи испытывали в период самоизоляции колоссальные нагрузки, и необходимо сделать так, чтобы эта способность выдерживать похожие нагрузки сохранялась. Тем более что тренд на перевод персонала на дистанционную работу продолжится, а значит, будет необходим действительно быстрый и хорошо защищённый интернет в домашних условиях.

Впервые в России

Долгое время Россия использовала иностранное оптическое волокно. Но в 2015 году в Саранске открылся завод «Оптиковолоконные Системы». Он стал шестидесятым заводом, открытым в структуре «Роснано», и первым в России промышленным производителем оптоволокна. Общий бюджет проекта составил 3,5 млрд руб., из которых 1,7 млрд руб. вложены «Роснано». Также поддержку проекту оказали Правительство РФ, профильные министерства и Республика Мордовия. Сейчас компания производит два типа телекоммуникационных оптических волокон. Стандартное одномодовое волокно используется для магистральных кабелей связи, а волокно с малыми изгибными потерями — для локальных сетей.

Помимо стандартных волокон, компания также выпускает оптическое волокно с улучшенными характеристиками, например волокно, обладающее повышенными прочностными характеристиками и устойчивостью к механическим нагрузкам, а также волокно диаметром 200 мкм, позволяющее уменьшить сечение кабеля, тем самым облегчая прокладку кабелей в стесненных условиях городских кабельных канализаций.

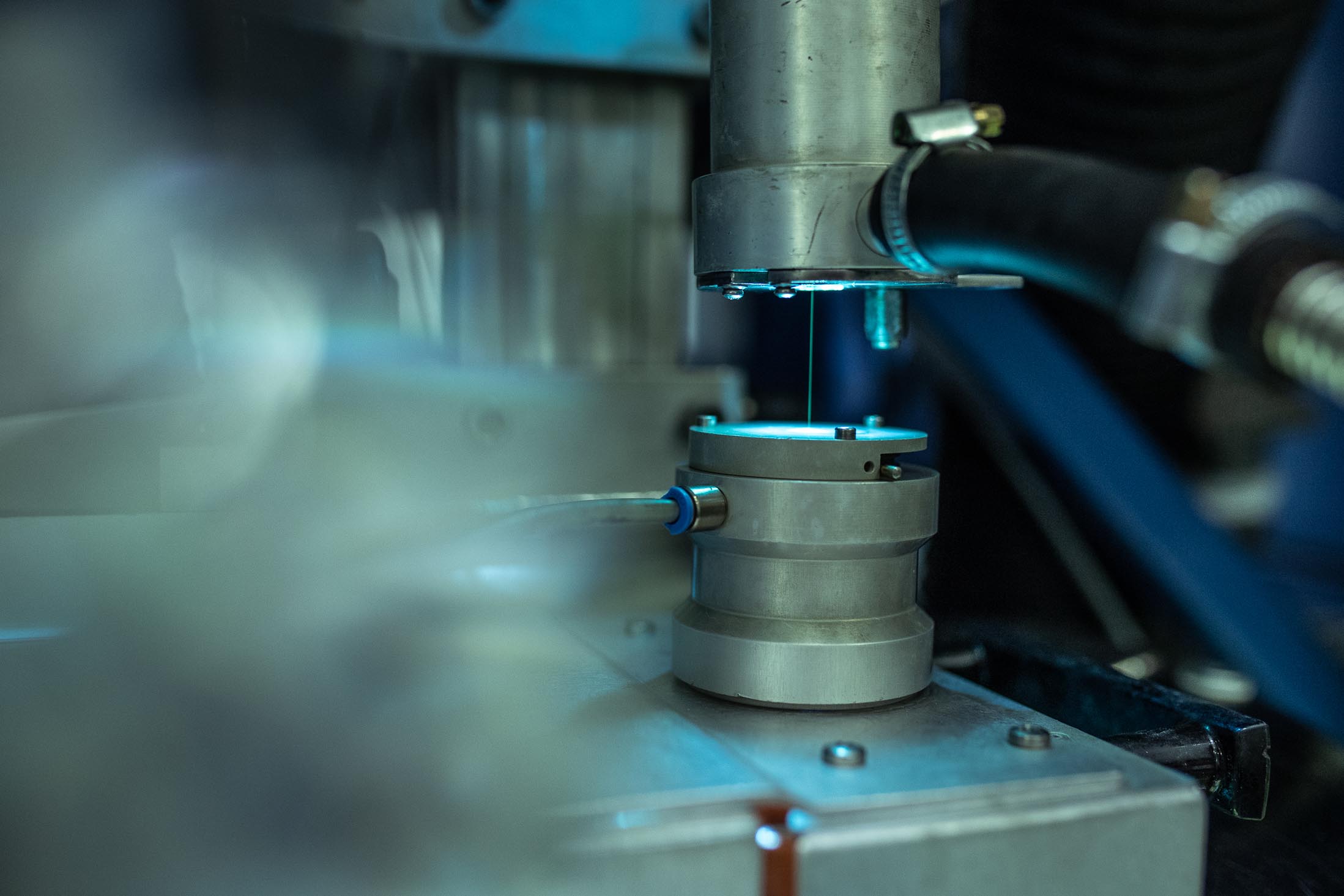

Пока что для производства волокна завод использует импортные преформы (проще говоря, заготовки) — их закупают в Японии. На текущем этапе развития рынка это экономически выгоднее, чем производить свои. Однако на уровне опытного производства и эта технология уже освоена.

Само производство устроено масштабно. Башни вытяжки, в которых идет главный производственный процесс, расположены на уровне 8 этажей. Здесь при температуре 2 тыс. °C стекло вытягивают до размера 125 мкм в толщину. После этого нити покрывают акрилатом, который, в свою очередь, отверждается под воздействием ультрафиолетовых ламп. Процесс этот полностью автоматизирован, операторы только наблюдают, всё ли идёт как положено, в соответствии со стандартами.

Нужно больше волокон

Продукция компании пользуется популярностью на отечественном рынке — оптоволокно закупают крупнейшие кабельные заводы, российские операторы связи «Ростелеком», «Мегафон» и «МТС» подтвердили его качество, проведя тестирование. Кроме того, за 5 лет ОВС наладили экспорт в 14 стран мира, в том числе и 5 стран Евросоюза: готовая продукция идет в Италию, Великобританию, Австрию, Чехию, Польшу, Нидерланды, Китай, Пакистан, Индию, Беларусь и другие страны. В 2018 году экспорт составил 57% общей выручки компании. За все время работы компания выпустила более 7 млн км оптического волокна.

Российское оптоволокно конкурентоспособно по качеству с ведущими мировыми аналогами. Это неоднократно подтверждалось в рамках совместных программ тестирования с крупнейшими российскими телеком-операторами, ведущими кабельными заводами и зарубежными потребителями.

При поддержке Фонда развития промышленности РФ «Оптиковолоконные Системы» с 2018 года реализовали проект модернизации производства. Это позволило увеличить производственные мощности в 1,5 раза — до 4 млн км в год.

Кроме того, начата подготовка производства продукции стандарта G.654, это ещё один тип современного оптоволокна. Волокно именно этого стандарта собирается использовать «Ростелеком» для своего глобального проекта — строительства магистральной транзитной волоконно-оптической линии связи «Европа — Азия» TEA NEXT, и завод хочет принять участие в реализации. Линия пройдёт от западной до восточной границы России по новому оптимальному маршруту и протянется под водой в Гонконг и Японию. Это позволит существенно увеличить объём передачи информации между континентами, а рынку — получить дополнительные 40 млрд руб. инвестиций.

Источник