Резинокордная муфта назначение устройство монтаж

При рамном подвешивании тяговый двигатель закреплен на раме тележки и полностью подрессорен Это положительно сказывается на его работе, так как значительно снижаются воздействия на

двигатель, возникающие при прохождении колесной парой неровностей пути, а также воздействие электровоза или вагона на рельсовый путь. Так как тяговый двигатель закреплен на раме тележки, то при движении электровоза или моторного вагона электропоезда он перемещается относительно колесной пвры. В результате шестерня, напрессованная на его вал, и зубчатое колесо будут несоос-ными. Поэтому при рамном подвешивании тягового двигателя невозможно применить жесткое соединение шестерни с зубчатым колесом, как при опорно-осевом подвешивании. На электровозах и электропоездах железных дорог Советского Союза применяют рамное подвешивание с редуктором, карданной передачей и шарнирной муфтой (электровозы ЧС4, ЧС4Т, ЧС2, ЧС2Т, ЧС200, ЧС6, ЧС7 и др.), с редуктором и резинокордной муфтой (электропоезда ЭР2, ЭР2Р, ЭР9М, ЭР9Е и др.) и с полым валом (опытные электровозы ВЛ81, ВЛ84 и ДР-)-

Передача вращающего момента от вала двигателя к колесной паре с помощью карданного вала с шарнирными муфтами обеспечивает компенсацию несооснос-

ти валов якоря и зубчатого колеса, возникающей при угловых и линейных перемещениях рамы тележки относительно колесных пар. Вал (коробка) якоря двигателя 1 (рис. 32) полый. Внутренняя полость вала якоря и поршень шарнирной муфты соприкасаются, т. е. находятся в зацеплении, благодаря чему передается вращающий момент на поршень шарнирной муфты; в результате снижаются аксиальные нагрузки на подшипники. Зацепление осуществлено на большой площади, что обеспечивает незначительный уровень напряжений, возникающих при передаче вращающего момента, и увеличивает долговечность узла. С поршня 5 вращающий момент передается на шарнирную муфту со стороны якорного подшипника. Через крестовину и шарнирные цапфы 3 с игольчатыми подшипниками момент передается на поводок 6 карданного вала 2 и поводок 7 шестерни. Поводки расположены во взаимно перпендикулярных плоскостях и соединяются с шарнирными цапфами болтами. Редуктор закреплен с одной стороны на раме тележки с помощью Кронштейна и подески, а с другой опирается на ось 10 через подшипник 9,

Рис 33. Рамное подвешивание тягового двигателя с полым валом иа оси колесной пары электровоза ВЛ84:

/ — зубчатое колесо; 2 — кожух, 3 — невращающаяся цапфа, 4 — полый вал, 5 — палец привода колесного центра; 6 — бандажное кольцо, 7 — колесный центр, 8 — ось колесной пары, 9 — болт крепления цапфы, 10 — опорный подшипник зубчатого колеса; II — шестерня ; 12 — вал тягового двигателя, 13 — шатун с резннометаллическими втулками; 14 — центр зубчатого колеса

установленный на втулке 8 большого зубчатого колеса.

Шарнирная муфта снабжена игольчатым подшипником, обеспечивающим качение при взаимном угловом смещении плоскостей крестовины и поводка. Иглы 12 и 13 в подшипнике удерживаются в радиальном направлении упорными кольцами, которые в свою очередь фиксируются предохранительными кольцами 4. Подшипниковые цапфы внутренней (со стороны якорного подшипника) и наружной (со стороны шестерни) муфт отличаются только пазами под уплотнения, предотвращающими вытекание масла из полости подшипника и попадание в нее пыли. В подшипниковых цапфах наружной муфты уплотнение выполнено резиновыми манжетами с пружинными фиксаторами.

При движении электровоза масло под действием центробежной силы растекается по внутренней поверхности втулки, проходит к зубчатому зацеплению втулки и поршня. На иглы подшипников и торцовые поверхности карданного креста масло попадает через отверстия, имеющиеся в кресте, а также в предохрани-

тельном и направляющем кольцах. Полость подшипниковых цапф наружного шарнира заполняется смазкой через пресс-масленки. Все соприкасающиеся поверхности деталей муфты окрашены.

Вращающий момент от вала якоря тягового двигателя через внутреннюю шарнирную муфту, карданный вал 2 и наружную шарнирную муфту передается на вал 11 шестерни редуктора. Карданный вал передает большие нагрузки; для обеспечения необходимой прочности его поверхность тщательно обрабатывают

Аксиальному перемещению поводка 14 (вдоль шлицев) препятствует упорное кольцо, состоящее из трех частей, и фиксированная гайка. Так как якорь тягового двигателя может иметь большую частоту вращения, для ротора и муфт производят динвмическую балансировку. С этой целью в обоих поводках внешнего шарнира просверлены отверстия, в которые при балансировке ввертывают уров-новешивающие штифты.

Снабженный по концам шарнирными муфтами, каждая из которых допускает свободные угловые перемещения в двух взаимно перпендикулярных плоскостях,

и имеющий возможность перемещаться в аксиальном направлении вместе с поршнем, карданный вал совершает маятниковые движения относительно оси карданного креста, компенсируя тем самым несоосность вала якоря и вала // шестерни редуктора, возникающую при движении электровоза Для того чтобы обеспечивалась непрерывная обкатка игл на рабочих поверхностях цапф, ось якоря смещена на 8 мм по вертикали и на 15 мм по горизонтали относительно оси шестерни.

При рамном подвешивании тягового двигателя и редуктора можно реализовать силу тяги на 12—13% большую, чем прн опорно-осевом (это очень важ-

но для грузовых электровозов), иметь минимальные динамические моменты, вызываемые колебаниями рамы тележки относительно колесных пар, и воздействия на путь, обусловленные минимальной не-подрессоренной массой Такой привод (рис. 33), примененный на электровозе ВЛ84, имеет одностороннюю зубчатую передачу, состоящую из шестерни 11, зубчатого колеса /, опирающегося через два подшипника 10 на невращающуюся цапфу 3 От центра зубчатого колеса тяговый момент через фланец и четы-рехповодковую муфту передается на полый вал 4, а от него через вторую муфту (шатун 13) — на колесный центр 7. Зубчатая передача закрыта металлическим

Рис. 34. Подвешивание тягового двигателя на раме тележки моторного вагона (а) и редуктор (б) моторных вагонов электропоездов ЭР2 я ЭР9Е

кожухом 2. Увеличение диаметра колеса до 1350 мм снижает нагрузку в месте контакта колеса с рельсом на 8—10%, но на столько же увеличивается необрес-соренная масса колесной пары.

На моторных тележках электропоездов тяговый двигатель / (рис. 34, а) двумя лапами установлен на опорные поверхности поперечной балки 3 рамы тележки. Эти поверхности имеют выступы, на которые устанавливают клинья 4 с ввернутым в них распорным болтом 6 с левой и правой резьбой, благодаря чему клинья перемещаются, притягивая двигатель к верхним опорным площадкам поперечных балок. Две нижние опорные площадки двигателя имеют резьбовые отверстия под болты 2 для крепления двигателя на поддерживающих кронштейнах средней части поперечной балки. Расстояние между осевыми линиями тягового двигателя / и оси 5 колесной пары равно 15 мм. Зубчатая передача выполнена в виде редуктора и упругой резинокордной муфты.

Редуктор (рис. 34, б) состоит из цилиндрических прямозубых колеса 16 и шестерни 13, размещенных в стальном литом корпусе 12. Модуль передачи равен 10 мм.

Зубчатое колесо 17 имеет венец с зубьями, закрепленный призонными болтами на фланце колесного центра 16. Зубчатые венцы выполнены из стали марки ЗОХНЗА. Рабочие поверхности зубьев закалены по всему контуру на глубину 2—5 мм до твердости 46—52 Н1?С (по Роквеллу) и отшлифованы. Шестерня 13 состоит из венца, выполненного из стали 12ХНЗА, и вала // с конусным хвостовиком, изготовленного из Ст5 или стали 45 и термически обработанного. Зубья шестерни после нарезания подвергают цементации на глубину 1,5—2 мм и закалке до твердости не менее 54 Н1?С Конусные шлифованные поверхности вала перед посадкой венца на конус вала притирают. Венец, нагретый до ПО— 120 °С, напрессовывают на вал, и шлифуют рабочие поверхности зубьев. Вал шестерни вращается в двух цилиндрических роликовых подшипниках 9 и 15. Подшипники установлены в стаканах 8, 14 на скользящей посадке, закреплены передней крышкой 10, имеющей отверс-

тие для прохода вала и хвостовик, а также задней глухой крышкой. На валу 11 подшипники и крышки с подшипниками устанавливают на тугой посадке.

Подшипниковые узлы заполняют пластичной смазкой для роликовых подшипников, подавая через штуцера, ввернутые в наружные крышки и закрываемые резьбовыми пробками.

Корпус редуктора жесткий, состоит из двух половин, отлитых из стали. Боковые стенки корпуса усилены ребрами. В нижней половине корпуса имеются два отверстия для заливки свежей смазки в корпус и спуска отработанной. Отверстия закрыты резьбовыми пробками. Люк корпуса закрыт крышкой с сапуиом-труб-кой, имеющей защитный колпачок. Между колпачком и сапуном-трубкой уложена фильтрующая набивка из войлока. Это устройство служит для соединения редуктора с атмосферой, что необходимо для предотвращения возможного выброса смазки через лабиринтные уплотнения 7 под действием избыточного давления внутри редуктора, возникающего при его работе.

Верхняя и нижняя половины редуктора скреплены болтами и зафиксированы двумя штифтами Два удлиненных скрепляющих болта предотвращают падение на путь нижней половины корпуса в случае обрыва остальных болтов редуктора Чтобы получить точное межцентровое расстояние между отверстиями горловин под установку подшипниковых крышек, обе половины редуктора обрабатывают в собранном виде.

На моторных тележках, изготовленных до 1972 г., вплотную к подшипниковому узлу устанавливали кольцо заземления, а к стакану этого узла болтами крепили заземляющее устройство, состоящее из алюминиевого корпуса, в котором расположен щеткодержатель с двумя угольно-графнтными щетками.

После 1972 г. заземляющее устройство монтируют на буксе колесной пары.

В верхней части большой горловины редуктора имеется отверстие, закрываемое резьбовой пробкой, а против него в стакане — второе, через которое периодически добавляют смазку в узел опорных подшипников.

Вторая стенка корпуса редуктора охватывает своей горловиной цилиндрическую часть колесного центра, расположенную между спицами и фланцем зубчатого венца. Поскольку между корпусом редуктора и цилиндрической частью колесного центра имеется зазор, для предотвращения вытекания смазки в корпусе

редуктора предусмотрены лабиринтные канавки, а на центре — маслоотбойный гребень.

В редуктор заливают осерненные смазки: летом ОСЛ, зимой ОСЗ. Чтобы смазка не выбрасывалась через лабиринтные уплотнения, ее уровень не должен быть выше впадины зубьев зубчатого колеса.

Рис. 35. Редуктор моторного вагона электропоезда ЭР2Р (а), унифицированная подвеска редуктора на

моторных вагонах (б) и упругая муфта (в): / — зубчатое колесо; 2 — ось колесной пары; 3 — рэ-диально-упорный подшипник, 4 — лабиринтное кольцо, 5 — вал шестерни; 6 — стержень с резьбой подвески редуктора, 7 — шестерня, 8 — поперечная балка; 9 — дистанционная втулка, 10—резинометаллический амортизатор, // — корпус редуктора; 12 — болт стопорной шайбы, 13 — предохранительный хомут; 14 — фланец двигателя; 15— резннокордная оболочка; 16 — полукольцо, 17— фланец шестерни; 18 — разрезная шайба, 19 — фиксатор; 20 — резьбовая втулка

Для проверки уровня смазки в отверстие для залива вворачивают пробку с магнитным щупом. Щуп представляет собой алюминиевую трубку, в которую вставлен постоянный магнит, улавливающий металлические продукты износа зубчатых колес и очищающий таким образом масло. Щуп имеет кольцевые риски, соответствующие допускаемым изменениям уровня масла.

На электропездах ЭР2Р и ЭР2Т узел редуктора (рис. 35, а) несколько отличается от рассмотренного, который применяют на поездах ЭР2, ЭР9М и ЭР9Е. Ввиду того что упругая резинокордная муфта при передаче вращающего момента от двигателя редуктору создает радиальные и аксиальные нагрузки, действующие на подшипниковые узлы, в узле ведущей шестерни установлен дополнительно радиально-упорный подшипник 3. Редуктор выполнен двухопорным, т е. опирается на ось 2 через подшипники, установленные симметрично относительно его продольной оси. Это позволяет выровнять нагрузки, приходящиеся на опорные подшипники, устранить перекос зубчатого колеса / и шестерни 7, возникающий под нагрузкой вследствие консольного крепления редуктора, и тем самым улучшить условия работы зубчатых колес.

Корпус редуктора с помощью специальной шарнирной системы подвешен к кронштейну поперечной балки. Подвески редукторов (рис. 35, б) электропоездов ЭР2, ЭР2Р и ЭР9М с 1969 г. унифицированы. По сравнению с узлом подвески, выпускаемым до 1969 г., уменыш н вылет (длина) кронштейна подвески редуктора на поперечной балке, что снизило изгибающий момент, действующий на поперечную балку рамы при нагружении кронштейна. Резинометаллические амортизаторы 10, установленные сверху и снизу от подвесного болта, уменьшили уси-

лие, передаваемое через резьбовой стержень 6 на кронштейн подвески редуктора. В узле подвески нет сферических подшипников, за которыми необходим тщательный уход в эксплуатации.

Нижний конец стержня 6, имеющего резьбу на обоих концах, прикреплен к приливу с помощью двух амортизаторов 10, стянутых гайками Верхний конец стержня подвешен к кронштейну поперечной балки 8 рамы тележки с помощью таких же амортизаторов. Чтобы резьбовой стержень не выворачивался из гаек, на нижнем конце его (на хвостовике) выполнены лыски, на которые надевается скоба, предотвращающая проворот болта. Предохранительный хомут 13 исключает падение редуктора на путь в случае обрыва стяжного болта

Упругая резинокордная муфта служит не только соединительным звеном между валом тягового двигателя и редуктором, но и является упругим элементом, компенсирующим разницу в перемещениях валов двигателя и редуктора, а также снижает динамические нагрузки в приводе, возникающие в моменты трогания и торможения

Муфта состоит из двух стальных фланцев 14 и 17 (рис 35, в), которые насаживают при температуре 140 °С на конусные поверхности хвостовиков вала 5 шестерни и вала двигателя. К фланцам крепится резинокордная упругая оболочка 15, состоящая из резины с прослойкой кордной ткани. Оболочку сначала устанавливают на фланец шестерни, прижимают полукольцами 16 и закрепляют болтами с шайбами 18, которые попарно крепят проволокой В полукольца вставлены резьбовые втулки под болты. Для крепления оболочки к фланцу двигателя также применяют полукольца, каждое из которых навешивают на два фиксатора 19, запрессованных во втулки 20 фланца шестерни.

Источник

Основные положения. Порядок выполнения работы

Порядок выполнения работы

1. Изучить конструкции и особенности работы МОП по содержанию методических указаний и по экспонату в учебной лаборатории.

2. Произвести контрольные замеры величины износа вкладышей МОП электровоза ВЛ-10 на полигоне железнодорожного транспорта СамГУПС.

Содержание отчета

В отчете указать следующее: тема занятий; дата проведения работы; цель работы; приборы и инструменты; привести эскиз заданного МОП; результаты контрольных замеров; выводы по работе; ответы на контрольные вопросы.

Контрольные вопросы

1. Что такое МОП, его назначение, устройство?

2. Перечислите разновидности МОП.

3. Устройство МОП с фитильной системой смазки.

4. Устройство МОП с польстерной системой смазки.

5. Устройство МОП с циркуляционной системой смазки.

6. Устройство МОП с постоянным уровнем смазки.

7. Поясните назначение и устройство вкладышей МОП.

8. Что в основном заменяется в МОП при ремонте?

9. Как и чем измеряется износ вкладышей МОП?

10. Нормативные пределы износа вкладышей МОП.

Лабораторная работа № 6

РЕЗИНОКОРДНАЯ МУФТА

Цель работы: изучить конструкцию, особенности работы и технологию ремонта резинокордной муфты.

Приборы и инструменты:кронциркуль; линейка.

В настоящее время в тяговом приводе электропоездов ЭР2, ЭР22, ЭР9П, ЭД4М широко применяют эластичную муфту с торообразным резинокордным элементом (рисунок 1). Резинокордная муфта служит не только соединительным звеном между валомтягового двигателя и редуктором, но и является упругим элементом, компенсирующим разницу в перемещениях валов двигатели и редуктора, атакже снижает динамические нагрузки вприводе, возникающие в моментытрогания и торможения. Она состоит из ведущего 1 и ведомого 7 фланцев, напрессованных на конические хвостовики валов якоря электродвигателя и осевого редуктора, разрезных колец 4 и 5, разгружающих от поперечных срезающих сил втулок 8, от поперечных срезывающих сил, болтов 9, с помощью которых к фланцам крепится неразрезной резинокордный упругий элемент, состоящий из каркаса 3, двух металлических колец 10, наружного 2 и внутреннего 6 защитных резиновых покрытий. При этом предусмотрено специальное центрирующее клиновое кольцо 11 с болтами 12.

Каркас оболочки выполнен из перекрещивающихся под углом 45° десяти слоев пропитанного синтетической резиной капронового корда, края которого для обеспечения надежного его крепления в бортовых частях упругого элемента завернуты вокруг металлических колец. Кордный каркас защищен от механических повреждений слоем резины снаружи толщиной 9÷12 мм и внутри – 1,5÷2 мм. Резиновые покрытия (протекторы) способствуют также повышению устойчивости каркаса – основной несущей части резинокордного элемента при передаче вращающего момента. В муфте нет подвижных соединений с поверхностным трением, она не требует постоянного ухода и смазки. Резинокордная муфта упруго передает вращающий момент с вала двигателя на вал шестерни. Помимо скручивающего момента она испытывает растягивающие усилия от центробежной силы при ее вращении.

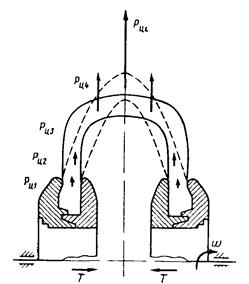

Недостатки муфты – высокая радиальная жесткость и значительные осевые силы Т, возникающие при высоких частотах вращения. Их появление объясняется тем, что под воздействием центробежных сил Рцi оболочка муфты (рисунок 2) деформируется таким образом, что его боковые поверхности принимают коническую форму (штриховые линии).

Рисунок 1 – Резинокордная муфта Рисунок 2 – Схема, поясняющая возникновение

осевых сил, действующих на фланцы муфты и вала

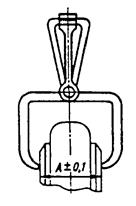

После ремонта тягового привода для сборки муфты устанавливают на фланец шестерни резинокордный элемент. Полукольца в сборе заводят в резинокордный элемент пригодный по нормативам для эксплуатации (без трещин, расслоений и разрывов), а концы втулок в отверстия фланца. В определенной последовательности, показанной цифрами на рисунке 3, производят затяжку болтов тарированным ключом с моментом 255÷274 Н·м. Заводят два полукольца со стороны тягового двигателя в резино-кордный элемент и крайними втулками устанавливают на фиксаторы. Затем подкатывают колесную пару с редуктором под тележку и крепят серповидную или прямую подвеску к кронштейну рамы. Соединяют полумуфты редуктора и тягового электродвигателя. Подняв корпус редуктора до совпадения осей вала двигателя и вала шестерни, упругую оболочку сжимают и закрепляют болтами. Завершив сборку, проверяют кронциркулем (рисунок 4) размер Апо фланцам муфты, который должен быть 158÷170 мм для электропоездов ЭР1, ЭР2 и ЭР9 и 169÷178 мм для электропоездов ЭР22.

Рисунок 3 – Схема установки фиксаторов Рисунок 4 – Кронциркуль для контроля

и последовательность затяжки болтов размера А по фланцам упругой муфты

эластичной муфты электропоезда ЭР2

Зазор между болтами крышки редуктора и фланца упругой муфты, а также между масленкой крышки редуктора и болтомфланца муфты должен быть не менее 5 мм. Смещение фланцев муфты в вертикальной плоскости должно быть в пределах 3÷4 мм, а осей валов двигателя и шестерни редуктора – не более 4 мм.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Источник