Развертывание отверстий

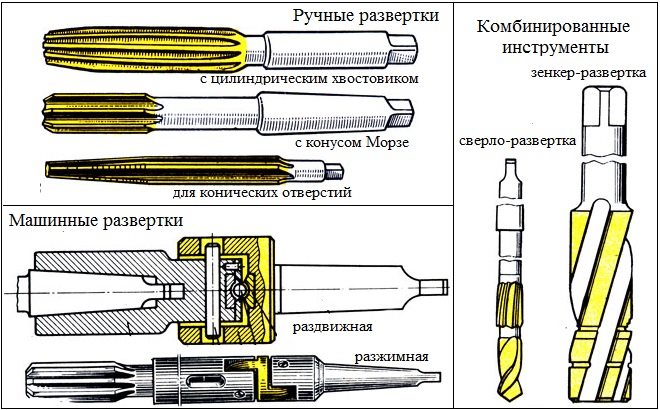

Развертывание отверстий применяют в тех случаях, когда необходимо получить более точное по форме и размеру отверстие с низкой шероховатостью обработки. Развертывание отверстий выполняют вручную или на сверлильном станке специальными инструментами— развертками. По форме обрабатываемого отверстия развертки делят на цилиндрические и конические; по способу применения — на ручные и машинные; по способу закрепления — на хвостовые и насадные. Для получения поверхности малой шероховатости применяют развертки с неравномерным распределением зубьев окружности.

Ручные развертки на одном конце имеют удлиненную рабочую часть с режущими кромками, а на другом конце (хвостовике) — квадрат для установки воротка. Машинные развертки устанавливают на шпинделе сверлильного станка. Они отличаются от ручных разверток меньшей длиной рабочей части и длинной шейкой (для развертывания глубоких отверстий).

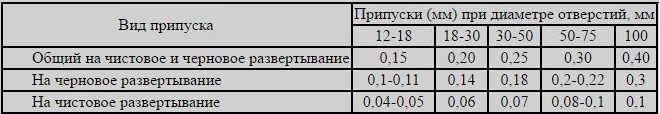

Перед тем как приступить к обработке, необходимо выбрать инструмент. Выбор разверток производят в зависимости от технических требований, предъявляемых к обрабатываемой детали; сначала подбирают комплект черновой и чистовой ручных или машинных разверток. Диаметр развертки выбирают по размеру отверстия; при обработке отверстия под развертывание предусматривают припуск: для чернового развертывания 0,1—0,15 мм; для чистового развертывания 0,05—0,1 мм.

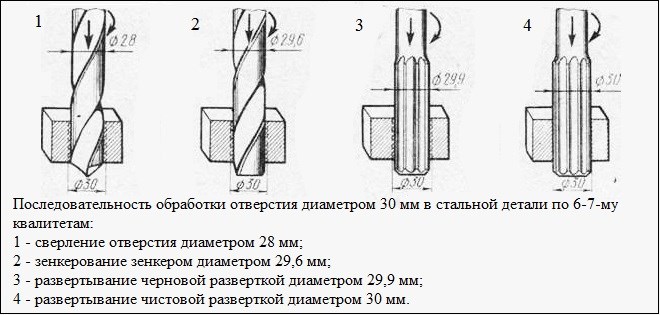

Пример. Необходимо обработать отверстие D = 30 мм. Для этого сначала сверлят отверстие сверлом D = 15 мм и рассверливают сверлом D = 29,8 мм. Производят обработку черновой разверткой D = 29,95 мм с припуском 0,15 мм; начисто развертывают разверткой D = 30, имея припуск 0,05 мм.

На шероховатость обработанной поверхности и точность отверстия по размеру и форме в большой мере влияют смазывание и охлаждение. В качестве смазочного материала и СОЖ при развертывании отверстий в стали применяют эмульсии и минеральное масло. В бронзе и латуни развертывание производится без применения масел.

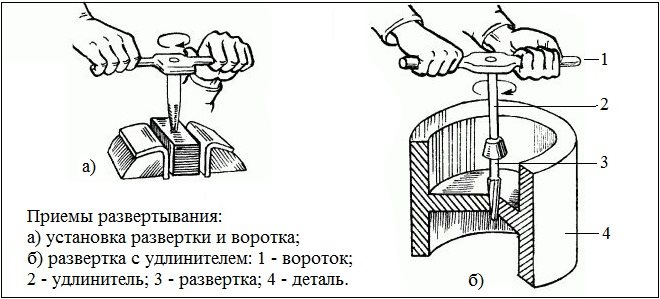

Рис. 170. Развертывание отверстий ручной разверткой

Операция ручного развертывания цилиндрическими развертками (рис. 170) заключается в следующем.

1. Выбирают необходимые чистовую и черновую развертки.

2. Деталь зажимают в тисках (если деталь имеет большие габаритные размеры, то развертывание производят без ее закрепления).

3. В обрабатываемое отверстие вставляют черновую развертку.

4. На квадрат хвостовика развертки надевают вороток.

5. На развертку и в отверстие кисточкой наносят смазывающую жидкость.

6. По мере вращения воротка с разверткой по направлению режущих кромок на поверхность развертки периодически добавляют смазочный материал. Вращать развертку нужно равномерно, плавно и в одну сторону, постепенно подавая ее вперед. Развертывание заканчивают при полном проходе отверстия всей заборной части режущих кромок развертки.

7. После окончания развертывания черновую развертку выводят из отверстия (не допускается обратное вращение развертки).

8. В отверстие осторожно вставляют чистовую развертку и надевают вороток на квадрат хвостовика.

9. Вращая вороток с разверткой по часовой стрелке, развертывают отверстие начисто. Для получения точного отверстия малой шероховатости подача должна осуществляться равномерно с применением необходимого смазочного материала.

10. После окончания развертывания чистовую развертку выводят из отверстия и проверяют размер отверстия гладким предельным калибром-пробкой (рис. 171).

Рис. 171. Прием проверки отверстий предельной пробкой-калибром:

а — проходной частью; б — непроходной частью

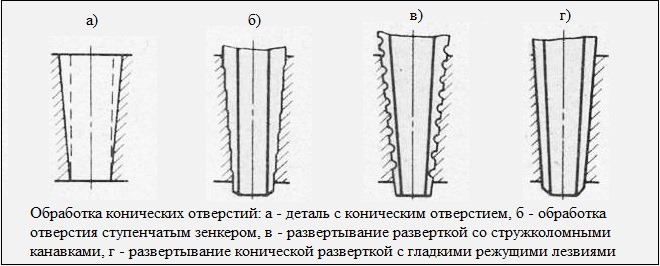

Операция ручного развертывания коническими развертками заключается в следующем. Конические развертки служат для обработки на конус предварительно просверленного цилиндрического отверстия или отверстия с уступами сверлами разного диаметра для снятия меньшего слоя излишнего металла в процессе развертывания.

Развертывание конических отверстий выполняется в такой же последовательности, что и цилиндрическое развертывание.

Развертывание конических отверстий выполняют черновой, промежуточной и чистовой развертками (рис. 172).

Рис. 172. Конические развертки:

а — черновая (первая); б — промежуточная (вторая); в — чистовая (третья)

Рис. 173. Конусный калибр для проверки конических отверстий

Форму конического отверстия проверяют конусным калибром (рис. 173) по плоскости соприкосновения конических поверхностей пробки и отверстия, а также по глубине прохода пробки в отверстие. Для этого на конусной поверхности калибра вдоль его оси проводят карандашом три-четыре линии примерно на равном расстоянии одна от другой. Затем калибр вставляют в конусное отверстие и с легким нажимом поворачивают его на 1/3 оборота. Если линии стерлись по всей длине конусного отверстия равномерно, то плоскость развернута правильно. Допустимое осевое перемещение калибра ограничивается двумя кольцевыми рисками на конусе калибра.

Операция развертывания машинной цилиндрической разверткой заключается в следующем (рис. 174).

Рис. 174. Развертывание отверстий машинной разверткой

Зная диаметр d, материал развертки и марку обрабатываемого материала, можно выбрать скорость резания и частоту вращения шпинделя (табл. 4).

Таблица 4. Скорость резания (м/мин) и частота вращения (об/мин) при черновом развертывании (углеродистая, конструкционная, хромистая и хромоникелевая сталь с σв = 650 МПа; развертки из стали Р18; работа с охлаждением)

Пример. Выбрать скорость резания и частоту вращения при развертывании отверстии черновой разверткой из стали Р18 d 10 мм, с предварительным сверлением отверстия 0 9,8 мм в углеродистой конструкционной стали с σв = 650 МПа. Работа осуществляется на сверлильном станке 2118 с охлаждением.

Выбираем подачу s — 1 мм/об. Определив подачу s и зная диаметр развертки d — 10 мм, находим скорость резания v = 13,8 м/мин и частоту вращения n = 439 об/мин. По кинематической схеме (см. рис. 152) находим подходящую частоту вращения шпинделя n— 420 об/мин н налаживаем станок для развертывания. Для чистового развертывания выбирают скорость резания v = 4-6 м/мин.

Наибольшие скорости резания следует применять при развертывании нормализованных сталей, наименьшие — при развертывании вязких сталей.

При чистовом развертывании скорость резания v = 6-8 м/мин.

Смазочно-охлаждающие жидкости, применяемые при развертывании:

Сталь углеродистая, конструкционная, инструментальная

— Водный раствор мыла — эмульсия, осерненное масло, смешанные масла

Чугун

— Без охлаждения. Керосин

Алюминий

— Эмульсия, смешанные масла, скипидар с керосином, керосин, сурепное масло

Бронза

— Без охлаждения

При подготовке сверлильного станка к работе протирают конус хвостовика развертки и конусное отверстие шпинделя; черновую развертку устанавливают в шпиндель станка таким же способом, как и сверло с конусным хвостовиком; закрепляют деталь на стол станка так, чтобы ось отверстия точно совпала с осью развертки. Способы крепления остаются те же, что и при сверлении.

Обычно развертывание отверстий производится с одной установки после окончания сверления. Сверло вынимают из шпинделя и вместо него вставляют черновую, а затем чистовую развертку. При этом способе обработки заготовки сокращается время на ее переустановку и повышается точность обработки.

После включения электродвигателя станка ручной подачей подводят развертку к отверстию и производят черновую обработку. Затем, не останавливая вращения шпинделя, осторожно выводят развертку из отверстия. Вместо черновой развертки в шпиндель станка вставляют чистовую развертку и производят развертывание отверстия начисто.

Рис. 175. Шарнирная оправка для чистового развертывания отверстий на сверлильном станке

Иногда чистовое развертывание на станках производят с применением специальных плавающих патронов или шарнирных оправок для крепления разверток (рис. 175). «Качающаяся» оснастка дает возможность развертке самоустанавливаться по оси предварительно обработанного отверстия и исключает влияние неточности станка на точность развертывания отверстия. При развертывании к месту обработки должно подаваться достаточно СОЖ.

После окончания развертывания чистовую развертку выводят из обрабатываемого отверстия, выключают двигатель, вынимают развертку из шпинделя станка. Диаметр развернутого отверстия проверяют предельным калибром-пробкой.

Источник

Развертывание отверстий – разновидности и особенности операции

Развертывание, которое является достаточно распространенной технологической операцией, выполняют в тех случаях, когда предварительно подготовленное отверстие в металлическом изделии необходимо довести до соответствия требуемым параметрам. К таким параметрам, в частности, относятся форма и размеры отверстия, шероховатость формирующей его поверхности.

Обработка отверстия шатуна раздвижной разверткой

Инструмент, при помощи которого развертывание выполняется вручную или с использованием сверлильного станка, получил название «развертка». Такой инструмент может быть:

- ручным и машинным – в зависимости от того, каким образом используется;

- цилиндрическим и коническим – в зависимости от собственной конфигурации и формы обрабатываемого отверстия;

- хвостовым и насадным – по способу фиксации;

- с равномерным и неравномерным расположением режущих зубьев по своей окружности для формирования обрабатываемых поверхностей с различной степенью шероховатости.

Типы разверток по металлу

Ручные и машинные инструменты, используемые для развертывания, имеют определенные различия в своей конструкции. Так, ручной инструмент для развертывания отличается удлиненными режущими кромками на своей рабочей части и хвостовиком квадратного сечения, при помощи которого развертка устанавливается в воротке. Конструкция машинного инструмента, позволяющего выполнять развертывание отверстий значительной глубины, отличается более короткой рабочей частью и более длинной шейкой.

При выборе развертки для обработки отверстий имеют значение следующие технические параметры:

- тип инструмента (для выполнения чернового или чистового развертывания, ручной или машинный);

- диаметр (в зависимости от геометрических параметров подвергаемого развертыванию отверстия).

Как правило, для чернового развертывания необходим припуск от одной десятой до пятнадцати сотых миллиметра, а для чистовой – от пяти сотых до одной десятой миллиметра.

Величины припусков под развертывание

Для того чтобы более подробно разобраться в том, как осуществляется развертывание, можно рассмотреть порядок осуществления такой технологической операции на конкретном примере. Чтобы получить отверстие диаметром 30 мм, сначала используют сверло диаметром 15 мм, затем рассверливают полученное отверстие до диаметра 29,8 мм. Его обрабатывают черновой разверткой с диаметром 29,95 мм, а после этого выполняют чистовую обработку, используя инструмент диаметром 30 мм, при помощи которого снимается припуск 0,05 мм.

Последовательность обработки отверстий

На то, насколько высокой точностью будет отличаться полученное при развертывании отверстие, а также на степень шероховатости его поверхности значительное влияние оказывают не только геометрические параметры используемого инструмента, но и тип смазочно-охлаждающей жидкости, применяемой при обработке. При развертывании отверстий в деталях из стали в качестве такой жидкости используют специальные эмульсии, смешанные с минеральным маслом. При обработке бронзовых и латунных деталей минеральные масла в состав СОЖ не добавляют.

Применение ручного инструмента

Ручное зенкерование и развертывание осуществляют по схожей схеме, которая подразумевает выполнение следующих технологических операций.

- Исходя из параметров начального и конечного отверстия, выбирают инструмент для выполнения чернового и чистового развертывания.

- Заготовку надежно фиксируют в тисках, если ее габариты позволяют это выполнить. Если она отличается значительными размерами, то ее не закрепляют перед развертыванием.

- В отверстие в детали, которое предварительно было получено в процессе литья заготовки или ее сверления, вставляется инструмент для чернового развертывания.

- На хвостовик инструмента, имеющий квадратную форму поперечного сечения, надевается вороток.

- Наружная поверхность развертки и внутренняя поверхность отверстия смазываются специальной жидкостью.

- Развертку, используя вороток, начинают вращать по направлению расположения ее режущих кромок. В ходе вращения инструмента, которое следует выполнять медленно, без резких движений, на его рабочую поверхность постоянно наносят смазочный материал. Вращая развертку, необходимо аккуратно подавать ее в сторону выполнения обработки, которая заканчивается после того, как с внутренней поверхности отверстия будет полностью снят слой металла, оставленный на припуск.

- После того как черновое развертывание будет закончено, инструмент аккуратно извлекают, при этом не допускается выполнять его обратное вращение.

- В отверстие, обработанное черновой разверткой, помещают чистовой инструмент, на квадратный хвостовик которого также насаживают вороток.

- Развертку для чистовой обработки вращают по часовой стрелке, при этом осуществляют такое вращение очень плавно и аккуратно, постоянно используя смазочный материал. Величина подачи инструмента, чтобы получить отверстие с требуемыми параметрами шероховатости внутренней поверхности, должна быть минимальной.

- После завершения чистовой обработки развертку извлекают из отверстия и его геометрические параметры проверяют при помощи гладкого предельного калибра-пробки.

Приемы ручного развертывания

Обработка отверстий конической формы

При помощи технологической операции развертывания могут обрабатываться и конические отверстия, которые до этого имели цилиндрическую форму или были просверлены с уступами, для чего использовались сверла разного диаметра. Выполнение предварительного отверстия с уступами в таких случаях позволяет оставлять меньший припуск для дальнейшего развертывания.

Осуществление развертывания конических отверстий практически ничем не отличается от технологической схемы обработки отверстий цилиндрической формы. Для выполнения такой технологической операции, как правило, используется черновой, промежуточный и чистовой инструмент.

Последовательность обработки конических отверстий

Для проверки результатов такого развертывания используют специальный конусный калибр. При этом проверка выполняется как по плоскости соприкосновения поверхностей сформированного отверстия и калибра, так и по глубине прохода контрольного инструмента.

Калибр конусный центровых отверстий (ККЦО)

Выполнение такой проверки проводят по следующей схеме.

- На боковую поверхность конусного калибра вдоль его оси наносят несколько карандашных линий (обычно 3–4), располагая их на приблизительно одинаковом расстоянии друг от друга.

- Используя небольшой нажим, калибр вставляют в конусное отверстие в детали.

- Затем калибр проворачивают на 1/3 оборота.

- Вынув калибр, контролируют состояние нанесенных на его поверхность карандашных линий.

О том, что операция развертывания выполнена качественно, свидетельствует равномерное стирание карандашных линий на всех участках боковой поверхности калибра.

Как выполняется машинное развертывание

Для того чтобы выбрать режимы выполнения машинного развертывания, можно использовать специальные таблицы. Исходными параметрами при этом являются диаметр формируемого отверстия, марка обрабатываемого материала, а также материал, из которого изготовлена развертка. К основным режимам развертывания, выполняемого машинным способом, относятся скорость выполнения резания и частота, с которой должен вращаться шпиндель оборудования.

Максимальную скорость резания, как правило, используют при обработке нормализованных сталей, минимальную – при развертывании отверстий в вязких материалах.

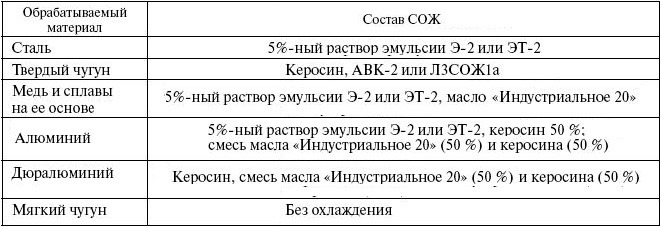

Используемые СОЖ

При развертывании отверстий в заготовках, изготовленных из разных материалов, можно воспользоваться следующими рекомендациями по выбору СОЖ:

- стали, относящиеся к категории углеродистых, конструкционных и инструментальных, – водный раствор мыла, эмульсия, осерненное масло, смесь масел;

- чугун – может обрабатываться без СОЖ или с использованием керосина;

- медь – эмульсия;

- алюминий – эмульсия, смесь масел, чистый керосин, смесь керосина с терпентинным маслом, сурепное масло.

- бронза – обрабатывается без использования СОЖ.

Составы СОЖ, используемых при развертывании отверстий в различных материалах

Некоторые нюансы машинного развертывания

Перед развертыванием машинным способом очень важно правильно подготовить оборудование. Состоит такая подготовка в следующем.

- Конус хвостовика инструмента и посадочное отверстие в шпинделе станка тщательно протираются.

- Развертка вставляется в шпиндель таким же образом, как и сверло с коническим хвостовиком.

- Обрабатываемая деталь фиксируется на рабочем столе оборудования так, чтобы ось отверстия точно совпадала с осью используемого инструмента.

Обработка отверстия на станке твердосплавной разверткой

Сам процесс развертывания, для выполнения которого используется черновой и чистовой инструмент, выполняется в следующей последовательности:

- Завершив сверление обрабатываемой заготовки, сверло в шпинделе сверлильного оборудования заменяют на черновую развертку.

- Проводят черновое развертывание.

- Черновой инструмент заменяют на чистовой и повторяют развертку отверстия.

- После чистового развертывания инструмент выводят из зоны обработки, выключают электродвигатель станка и проверяют результат работы при помощи калибра-пробки.

В отдельных случаях для чистового развертывания могут использоваться плавающие патроны или шарнирные оправки, в которых закрепляется режущий инструмент.

Источник