Расчет такелажной оснастки

При монтаже технологического оборудования и металлоконструкций наравне с монтажными кранами различных типов применяется всевозможное такелажное оборудование и оснастка: монтажные мачты, порталы, шевры и стрелы, опоры, стойки, распорки, монтажные балки, монорельсы, траверсы, полиспасты, блоки, якоря, лебёдки, домкраты, канатные элементы различных назначений(стропы, ванты, стяжки, оттяжки, тяговые и тормозные канаты и т.п.).

Технически грамотное использование при условии обеспечения безопасности ведения монтажных работ без излишних запасов прочности связано с расчётом этого оборудования и оснастки.

Расчёт такелажных средств и оснастки сводится к решению следующих двух задач:

1. Определение максимальных расчётных усилий, возникающих в различных элементах такелажных средств в процессе подъёма и перемещения оборудования и конструкций.

2. Определение конструктивных размеров этих элементов с учётом максимальных нагрузок, действующих на них, или подбор стандартного технологического оборудования по расчётным нагрузкам.

Так, для изготовления траверсы вначале определяются расчётные усилия, действующие на неё, а затем по ним– её сечение; при использовании тягового механизма вначале рассчитывают усилие, действующее на тяговый канат, после этого по таблицам подбирается лебедка или трактор с соответствующей этим усилиям технической характеристикой.

Все грузоподъёмные устройства рассчитываются с учётом следующих нагрузок и воздействий:

− масс поднимаемого груза и самого грузоподъёмного устройства вместе со всеми монтажными приспособлениями;

− усилий в оттяжках, расчалках и сбегающих ветвях полиспастов;

− нагрузок, вызываемых отклонением грузоподъёмного устройства от вертикали;

− динамических воздействий, учитываемых коэффициентом, равным 1,1;

− масс поднимаемых грузов и захватных приспособлений;

При переводе единиц системы МКГСС в систему СИ необходимо учитывать, что килограмм-сила Р равна весу тела, имеющего массу кг при нормальном ускорении свободного падения g= 9,8665 м/с 2 , т.е. в системе СИ P= Gg. Округляя величину ускорения g до10 м/с 2 ,получаем P= 10G

В системе СИ единицей напряжения и давления является паскаль, или1 Н, делённый на1 м 2.

Для расчётов используют единицу килопаскаль и мегапаскаль (1 кгс/см 2 ≈ 0,1 МПа= 10 кН/см 2 ).

Расчет стальных канатов

Для выполнения такелажных работ, связанных с монтажом различного технологического оборудования применяются стальные канаты. Они используются для изготовления стропов и грузовых подвесок, в качестве расчалок, оттяжек и тяг, а также для оснастки полиспастов, лебёдок и монтажных кранов.

В зависимости от назначения применяются канаты следующих типов:

– для стропов, грузовых подвесок и оснастки полиспастов, лебёдок, кранов– более гибкие канаты типа ЛК-РО конструкции 6 ×36(1 + 7 + 7/7 + 14) + 1 о.с. (ГОСТ7668–80); в качестве замены могут быть использованы канаты типа ТЛК-О конструкции 6 ×37(1 + 6 + 15 + 15) + 1 о.с. (ГОСТ3079–80);

Технические данные рекомендуемых типов канатов приведены в приложении А.

Расчёт стальных канатов выполняется в следующей последовательности:

1. Определяется разрывное усилие каната, кН

Где S– максимальное расчётное усилие в канате, кН;

kз – коэффициент запаса(принимается по приложению Б).

2. В зависимости от назначения выбираем канат и по таблице

ГОСТ (приложение А) устанавливаем его характеристику: тип, конструкцию, временное сопротивление разрыву, разрывное усилие(не менее расчётного), диаметр и массу.

Пример 1. Подобрать и рассчитать стальной канат для электролебедки с тяговым усилием S=100кН

Расчет канатных стропов

Стропы из стальных канатов применяются для соединения монтажных полиспастов с подъёмно-транспортными средствами (мачтами, порталами, шеврами, стрелами, монтажными балками), якорями и строительными конструкциями, а также для строповки поднимаемого или перемещаемого оборудования и конструкций с подъёмно-транспортными механизмами.

В практике монтажа используются следующие типы канатных стропов: обычные, к которым относятся универсальные и одно-, двух-, трёх- и четырёхветвевые, закрепляемые на поднимаемом оборудовании обвязкой или инвентарными захватами.

Технические данные рекомендуемых типов канатов приведены в приложении 1.

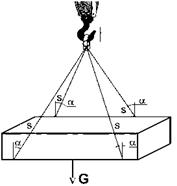

Канатные стропы рассчитываются в следующем порядке (рисунок 3).

1. Определяем напряжение в одной ветви стропа, кН

S=P/(m•cos

где Р– расчётное усилие, приложенное к стропу, без учёта коэффициентов перегрузки и динамичности, кН;

m– общее количество ветвей стропа;

α– угол между направлением действия расчётного усилия и ветвью стропа, которым задаёмся исходя из поперечных размеров поднимаемого оборудования и способа строповки (этот угол рекомендуется назначать не

более 45°, имея в виду, что с увеличением его усилие в ветви стропа резко возрастает).

2. Находим разрывное усилие в ветви стропа Rk , кН

Где kз – коэффициент запаса прочности для стропа в зависимости от типа стропа (приложение Б).

По расчётному разрывному усилию, пользуясь таблицей ГОСТ (приложение А), подбираем стальной канат и определяем его технические данные и заносим в таблицу:

Таблица 4 — Технические характеристики каната типа ЛК-РО конструкции 6 ×36(1 + 7 + 7/7 + 14) + 1 о.с. (ГОСТ7668–80) для стропов

| Наименование характеристики | Значение характеристики |

| Диаметр каната, мм | |

| Маркировочная группа, Н/мм 2 | |

| Разрывное усилие, Н | |

| Ориентировочная масса 1000 м смазанного каната, кг |

Пример 2. Рассчитать стальной канат для стропа, применяемого при подъеме станка, массой Go= 15т

Рисунок 3 – Схема для расчета стропов

Расчет такелажных скоб

Такелажные скобы применяются как соединительные элементы отдельных звеньев различных грузозахватных устройств или как самостоятельные захватные приспособления.

Зная нагрузку, действующую на скобу, задавшись размерами элементов, необходимо проверить её на прочность. Этот расчёт выполняется в следующем порядке (рисунок 3):

1. Находим усилие Р, действующее на скобу, кН

где S– нагрузка, действующая на скобу ( масса поднимаемого станка) , кН

kn=1,1- коэффициент неравномерности нагрузки

kд =1,1- коэффициент динамичности

Рисунок 3- Скоба такелажная:

1– ветвь скобы; 2– штырь; 3– бобышка

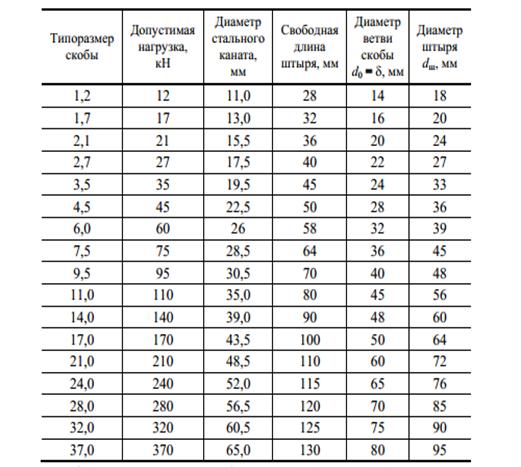

2. Проверяем ветви скобы выбранного типоразмера (таблица 5) на прочность при растяжении:

Где Fс – площадь сечения ветви скобы, см 2 (определяется исходя из размеров диаметра ветви скобы dс , подобранного по таблице 5).

Rраст= 210 МПа — Расчетное сопротивление при растяжении (Приложение В)

m= 0.85- коэффициент условий работы ( Приложение Г)

Таблица 5- Скобы такелажные

3. Определим изгибающий момент М в штыре, кН ⋅ см

где l – длина штыря между ветвями скобы (таблица 5).

4. Находим момент W сопротивления сечения штыря, см 3

где d ш – диаметр штыря (таблица 5).

5. Проверяем штырь скобы на прочность при изгибе:

Rизгиба = 210 МПа — Расчетное сопротивление при изгибе (Приложение 3)

m= 0.85- коэффициент условий работы ( Приложение Г)

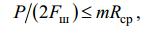

6. Проверяем штырь скобы на срез:

где Fш – площадь сечения штыря, см 2 (определяется исходя из размеров диаметра штыря).

Rср= 130 МПа- Расчетное сопротивление при срезе (Приложение В)

m= 0.85 — коэффициент условий работы ( Приложение Г)

7. Проверяем отверстия скобы на смятие:

где δ – толщина бобышки скобы для штыря, см (соответствует диаметру ветви скобы

Rраст= 170 МПа — Расчетное сопротивление при смятии (Приложение В)

m= 0.85 — коэффициент условий работы ( Приложение Г)

Расчет монорельса

Расчет монорельсов (рисунок 4) выполняется в следующей последовательности.

Рисунок 4- Расчетная схема монорельса

1.Находим усилие действующее на монорельс, кН

где G0 – масса поднимаемого оборудования,т:

Gт – масса тельфера, определяется по таблице 6.

Таблица 6 – Массы талей и тельферов

2.Определяем максимальный изгибающий момент (Кн•см) в монорельсе, пренебрегая изгибающим моментом от собственной массы его, составляющим незначительную долю ( около 1%) от общего изгибающего момента.

где l —пролет монорельса ,см.

3.Находим требуемый момент сопротивления поперечного сечения монорельса, см 3.

4. Принимаем сечение двутавровой балки для монорельса (приложение Д) по ГОСТ19425–74 или ТУ14-2-24–72, а в качестве замены – по ГОСТ8239–72 выбираем значение момента сопротивления сечения Wx д , ближайшее к расчётному Wтр.

Пример11.Рассчитать сечение двутавровой балки монорельса для5-тонного тельфера с длиной пролёта 6 =lм

1. Находим усилие, действующее на монорельс

Источник

Библиотека: книги по архитектуре и строительству | Totalarch

Вы здесь

Примеры расчета такелажной оснастки. Матвеев В.В., Крупин Н.Ф. 1987

| Примеры расчета такелажной оснастки |

| Матвеев В.В., Крупин Н.Ф. |

| Стройиздат. Ленинград. 1987 |

| 320 страниц |

Изложены вопросы расчета и выбора грузоподъемных средств и отдельных элементов такелажной оснастки, применяемых при монтаже различного технологического оборудования в конструкций. Рассмотрены аналитический и графический способы определения усилия в оснастке с дальнейшим расчетом конструктивных размеров элементов. Отдельные расчеты иллюстрированы схемами и практическими примерами. Новое издание пособия дополнено расчетами, учитывающими новинки грузоподъемных средств, такелажа и монтажной технологии. Для учащихся монтажных техникумов по специальности «Монтаж и ремонт промышленного оборудования». Издание 3-е вышло в 1979 году.

Глава I. Общие вопросы расчета такелажной оснастки и грузоподъемных средств

§ 1. Основные принципы расчета такелажной оснастки и грузоподъемных средств

§ 2. Материалы, применяемые для изготовления такелажной оснастки и грузоподъемных средств

§ 3. Расчет элементов грузоподъемных средств, работающих на поперечный изгиб

§ 4. Расчет элементов грузоподъемных средств, работающих на продольное сжатие

§ 5. Расчет сварных соединений в грузозахватных и такелажных приспособлениях

§ 6. Расчет болтовых соединений в грузозахватных и такелажных приспособлениях

§ 7. Расчет проушин, пальцев и осей шарниров в такелажных и грузоподъемных приспособлениях

Глава II. Расчет канатов и цепей

§ 8. Расчет пеньковых и капроновых канатов

§ 9. Расчет стальных канатов

§ 10. Расчет сварных и пластинчатых цепей

Глава III. Расчет грузозахватных устройств

§ 11. Определение мест строповки оборудования

§ 12. Расчет канатных стропов

§ 13. Расчет траверс

§ 14. Расчет такелажных скоб

§ 15. Расчет монтажных штуцеров

Глава IV. Расчет грузоподъемных устройств и приспособлений

§ 16. Расчет и подбор отводных блоков

§ 17. Расчет и подбор полиспастов

§ 18. Определение наименьших допустимых диаметров роликов и барабанов

§ 19. Определение канатоемкости и расчет закрепления лебедок

§ 20. Расчет монорельсов

§ 21. Расчет монтажных балок

§ 22. Расчет распорок

§ 23. Расчет поворотных шарниров

Глава V. Расчет якорей

§ 24. Расчет наземных инвентарных якорей

§ 25. Расчет полузаглубленных якорей

§.26. Расчет заглубленных якорей

§ 27. Подбор свайных якорей

Глава VI. Расчет грузоподъемных устройств мачтово-стрелового типа

§ 28. Расчет монтажных мачт

§ 29. Расчет монтажных порталов

§ 30. Расчет монтажных шевров

§ 31. Расчет монтажных треног

§ 32. Расчет мачтово-стреловых кранов

§ 33. Расчет опор под грузоподъемные устройства мачтового типа

Глава VII. Расчет такелажной оснастки при подъеме оборудования стреловыми кранами

§ 34. Выбор монтажных кранов

§ 35. Подъем оборудования стреловыми кранами методом скольжения с отрывом от земли

§ 36. Подъем оборудования стреловыми кранами методом скольжения без отрыва от земли

§ 37. Подъем оборудования стреловыми кранами методом поворота вокруг шарнира

§ 38. Подъем оборудования стреловыми кранами с расчлененными стрелами

§ 39. Подъем оборудования стреловыми кранами со стрелами, соединенными ригелем

§ 40. Подъем оборудования кранами с опертыми стрелами

§ 41. Подъем оборудования стреловыми кранами способом перехвата

§ 42. Подъем оборудования стреловым краном с полиспастом, наклоненным в сторону стрелы крана

Глава VIII. Расчет грузоподъемных устройств и оснастки при подъеме оборудования такелажными средствами

§ 43. Подъем оборудования методом скольжения монтажными мачтами или порталом

§ 44. Подъем оборудования методом поворота вокруг шарнира монтажными мачтами

§ 45. Подъем оборудования методом поворота вокруг шарнира падающим шевроном

§ 46. Подъем оборудования безъякорным способом самомонтирующимся стационарным шевроном

§ 47. Подъем оборудования безъякорным способом передвигающимся шевроном или порталом

§ 48. Подъем оборудования способом выжимания

§ 49. Встречный подъем двух аппаратов

§ 50. Подъем оборудования стяжными полипластами

§ 51. Подъем оборудования гидравлическим подъемником

§ 52. Подъем оборудования полипластами, закрепленными за строительные конструкции

Глава IX. Расчет такелажной оснастки при транспортировки оборудования

§ 53. Перемещение оборудования на санях, подкладных листах, волоком

§ 54. Перемещение оборудования на катках

§ 55. Перемещение оборудования на тележке по временным рельсовым путям

§ 56. Перемещение оборудования перекатыванием

§ 57. Расчет тягового усилия при транспортировании оборудования и выбор транспортных средств

Глава X. Графический способ определения усилий в такелажной оснастке

§ 58. Определение усилий при подъеме оборудования наклонной мачтой

§ 59. Определение усилий при подъеме оборудования вертикальной мачтой с оттяжкой

§ 60. Определение усилий при подъеме оборудования двумя вертикальными мачтами

§ 61. Определение усилий при подъеме оборудования двумя наклонными мачтами

§ 62. Определенно усилий при подъеме оборудования способом поворота вокруг шарнира

Источник