Лекция №16: «Монтажные печатные платы».

I. Монтажные печатные платы.

Компановка элементов схемы.

2. Монтаж на печатных платах:

а)проводной монтаж,

б) монтаж плоскими ленточными кабелями,

В) жгутовый монтаж.

При разбиении схемы на уровни учитываются:

1) оптимальные размеры модулей различных уровней;

2) иерархия уровней;

3) число внешних выводов модулей;

4) назначение модулей нижнего уровня.

При определении исходных данных модулей во время проектирования процесс размещения идет сверху виз, а при определении оптимальных параметров этих модулей – снизу вверх методом последовательного приближения.

После выбора оптимального тип размера модулей, приступают к компоновке модулей высшего уровня модулями предыдущего уровня и их размещению. В общем виде задача размещения заключается в отыскании для каждого модуля проектируемого устройства оптимальной позиции на монтажной плоскости.

Компоновка элементов схемы.

Монтажная «плата» применяется при макетировании схемы и подготовке эскиза печатной платы и может быть изготовлена на основе гнезд многоконтактных разъемов МРН-22, МРН-44, ГРПМ-45, ГРПМ-61 и др. Конструкция состоит из двух реек и двух прямоугольных пластин, дюралюминиевых, гетинаксовых или текстолитовых. На пластинах монтируются гнезда для подключения макетируемой схемы к источникам питания, к другим устройствам, подсоединения к схеме крупногабаритных деталей, которые нельзя закрепить на самой «плате».

В рейках делают ряд отверстий диаметром 3,5 мм о шагом 10 мм для установки колодок и отверстия соответствующего диаметра для установки тумблеров, переменных резисторов и др. Рейки крепятся к пластинам на расстоянии друг от друга, соответствующем расстоянию между крепежными отверстиями выбранных колодок. Затем к рейкам крепятся колодки — с учетом расстояний между токонесущими выводами радиоэлемента или микросхемы.

Элементы схемы выводами вставляют в гнезда разъемов. Если вывод входит в гнездо слишком свободно, то его слегка изгибают (например, с помощью приспособления, описанного в п. 3.1). На монтажную «плату» одинаково удобно устанавливать самые различные радиоэлементы (резисторы, конденсаторы, транзисторы) и микросхемы.

Все необходимые соединения паяют с нижней стороны «платы» — на выводах разъемов. Поскольку выводы деталей вставлены в гнезда без пайки, замена элементов при отладке макетируемой схемы предельно упрощается.

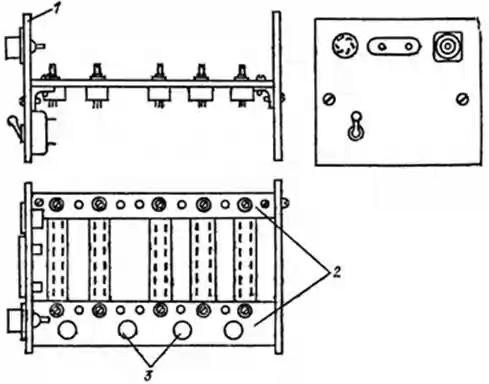

Рис. 16.1. Монтажная «плата» для макетирования:

1— пластина опорная; 2— рейки несущие; 3— отверстия для установки переменных резисторов, тумблеров, переключателей.

Платы с печатными проводниками и контактными площадками используют тогда, когда устройство предварительно хорошо отработано. В процессе настройки приходится несколько раз демонтировать отдельные детали и устанавливать Другие, а печатные контактные площадки под действием многократных тепловых и механических нагрузок, как правило, отслаиваются. Поэтому на этапе отладки схемы лучше применять монтажные платы, которые являются как бы макетом будущей печатной платы.

Технология проводного монтажа на ПП

· многопроводной с фиксированием проводов,

· повышение плотности монтажа из-за многократного перекрещивания проводов на одной поверхности;

· упрощение процесса трассировки для сложных ИС;

· минимизация длины соединений за счёт прокладки проводов по кратчайшим расстояниям; уменьшение взаимных помех;

· возможность применения сварки для создания неразъёмных соединений повышенной надежности;

· сокращение сроков проектирования и изготовления; уменьшение количества требуемой технологической оснастки и мокрых ТП.

Стежковый монтаж представляет собой процесс трассировки электрических цепей по кратчайшим расстояниям на поверхности ДПП, имеющей контактные площадки и монтажные отверстия, при помощи изолированных монтажных проводов, которые образуют в монтажных отверстиях петли, подпаиваемые к контактным площадкам.

Монтажная плата в виде ДПП изготавливается по типовой технологии. Её основными элементами являются контактные площадки для подсоединения планарных выводов ИС, ЭРЭ, соединителей, шины питания, монтажные отверстия и контактные площадки для распайки петель.

Монтаж ведут изолированными проводами (марка ПЭВТЛК, ПЭПЛОТ) диаметром 0.08…0.2 мм. Отверстия под петли располагаются с одной стороны и симметрично относительно контактных площадок. Размеры отверстия на 0.2…0.3 мм превышают размеры инструмента, используемого для монтажа.

Изготавливаемая монтажная плата собирается по базовым штырям в специальном приспособлении в пакет, который состоит: из слоя кабельной бумаги, нескольких слоёв эластичной резины и листа плотной резины.

Трассировка и прошивка осуществляется пустотелой иглой. Игла имеет внутренний диаметр на 0.08…0.1 мм больше диаметра монтажного провода и односторонний срез с углом заточки 50. 700, изготовленной из нержавеющей стали.

Игла с расположенным внутри монтажным проводом, проходя через монтажное отверстие, прокалывает слой кабельной бумаги и эластичной резины, которые удерживают провод при обратном ходе иглы. Для укладки используют ручные прошивочные иглы или станки с ЧПУ.

После окончания прошивки с монтажного приспособления последовательно снимаются слои твердой и эластичной резины. Оставшийся слой кабельной бумаги защищает плату при выполнении операции зачистки изоляции с петель и их лужении и удаляется после операции лужения. Подгибку и пайку петель к контактным площадкам осуществляют вручную или групповым способом.

Несмотря на то, что отдельные операции стежкового монтажа автоматизированы, производительность и эффективность всего процесса невелика из-за того, что каждая операция требует ручного труда по сборке и разборке различных приспособлений.

Многопроводной монтаж с фиксированием проводников основан на прокладывании изолированных проводов по поверхности ДПП, на которую нанесён адгезионный слой, фиксировании в этом слое и соединении с проводящими элементами платы.

Многопроводная плата имеет типовую стандартную часть в виде печатных шин “земли” и питания, контактных площадок, печатных разъемов. На поверхности платы, закрытой специальным адгезивным материалом размещены изолированные объёмные провода. Они обеспечивают монтаж электрических цепей, трассировка которых изменяется в зависимости от типа и назначения платы. Для монтажа применяют провода в высокопрочной полиамидной изоляции диаметром 0.1…0.2 мм. Фиксирующий слой состоит из клея ВК-32-20 и прокладочной стеклоткани СПТ-3.-0.025.

Укладка монтажного провода на плату осуществляется с помощью специальной головки состоящей из ультразвукового прижима, ножа отсекателя и подающего устройства. Оптимальные режимы работы прижима: частота ультразвуковых колебаний 45 кГц, амплитуда 0,01 мм, давление 0,016. 0,018 Мпа.

После укладки всех проводов их закрепляют в слое адгезива окончательным прессованием при температуре 160-1800С и давлении 1.0…1.5 Мпа.

Соединение проводов с элементами ПП производится путём металлизации монтажных отверстий, которые просверливаются с высокой точностью (±0.05 мм) таким образом, чтобы проводники были в плане по оси симметрий отверстий.

Существенным недостатком данного метода является низкая надёжность монтажных соединений провода с метализированным отверстием, который возникает из-за малой площади контактов (0.05 мм2 при многопроводном монтаже и 0.1…0.4 мм2 при печатном). Для устранения этого недостатка разработан способ нанесения адгезионного слоя через трафарет таким образом, чтобы оставлять открытыми контактные площадки ПП, а прокладываемые монтажные провода после утапливания в слое клея соединяют пайкой с открытыми контактными площадками.

Выпускаемое оборудование с ЧПУ для раскладки монтажного провода имеет скорость координатного перемещения до 5 м/мин и дискретность 0.3125 мм и позволяет вести монтаж на платах размером до 500х600 мм. Производительность станка при одновременной монтажной пайке составляет 300…400 соединений/ч.

Монтаж с незакреплёнными проводами осуществляется на оборудовании аналогичном для монтажа с закреплёнными проводами. Проложенные проводники сразу соединяются с контактными площадками ПП пайкой или сваркой. Сварка обеспечивает более надёжное соединение элементов, работающих в условиях вибрационных и ударных нагрузках.

Для обеспечения высокой механической прочности и коррозионной стойкости этих соединений используют диэлектрические основания с высокой нагреваемостью, одножильные никелевые провода диаметром 0.2…0.3 во фторопластовой изоляции и монтажные площадки выполненные также из никеля или нержавеющей стали. Чтобы не было отслоения фольги от диэлектрика при сварке, на её поверхность с внутренней стороны наносят слой фольги 40…50 мкм для улучшения теплоотвода.

Дата добавления: 2018-05-30 ; просмотров: 1496 ; Мы поможем в написании вашей работы!

Источник

Тема 30. Технология проводного монтажа на ПП

Широкие технические возможности проводного монтажа, его экономичность в условиях мелкосерийного производства привели к разработке программируемого автоматического оборудования и многочисленных технологических вариантов реализации: стежковый, многопроводной с фиксированием проводов, незакреплёнными проводами.

По сравнению с печатным монтажом они характеризуются следующими достоинствами: повышение плотности монтажа из-за многократного перекрещивания проводов на одной поверхности; упрощение процесса трассировки для сложных ИС; минимизация длины соединений за счёт прокладки проводов по кратчайшим расстояниям; уменьшение взаимных помех; возможность применения сварки для создания неразъёмных соединений повышенной надежности; сокращение сроков проектирования и изготовления; уменьшение количества требуемой технологической оснастки и мокрых ТП.

Стежковый монтаж представляет собой процесс трассировки электрических цепей по кратчайшим расстояниям на поверхности ДПП, имеющей контактные площадки и монтажные отверстия, при помощи изолированных монтажных проводов, которые образуют в монтажных отверстиях петли, подпаиваемые к контактным площадкам.

Монтаж ведут изолированными проводами (марка ПЭВТЛК, ПЭПЛОТ) диаметром 0.08…0.2 мм. Отверстия под петли располагаются с одной стороны и симметрично относительно контактных площадок. Размеры отверстия на 0.2…0.3 мм превышают размеры инструмента, используемого для монтажа.

Изготавливаемая монтажная плата собирается по базовым штырям в специальном приспособлении в пакет, который состоит: из слоя кабельной бумаги, нескольких слоёв эластичной резины и листа плотной резины.

Трассировка и прошивка осуществляется пустотелой иглой. Игла имеет внутренний диаметр на 0.08…0.1 мм больше диаметра монтажного провода и односторонний срез с углом заточки 50. 70 0 , изготовленной из нержавеющей стали.

Игла с расположенным внутри монтажным проводом, проходя через монтажное отверстие, прокалывает слой кабельной бумаги и эластичной резины, которые удерживают провод при обратном ходе иглы. Для укладки используют ручные прошивочные иглы или станки с ЧПУ.

После окончания прошивки с монтажного приспособления последовательно снимаются слои твердой и эластичной резины. Оставшийся слой кабельной бумаги защищает плату при выполнении операции зачистки изоляции с петель и их лужении и удаляется после операции лужения. Подгибку и пайку петель к контактным площадкам осуществляют вручную или групповым способом.

Несмотря на то, что отдельные операции стежкового монтажа автоматизированы, производительность и эффективность всего процесса невелика из-за того, что каждая операция требует ручного труда по сборке и разборке различных приспособлений.

Многопроводной монтаж с фиксированием проводников основан на прокладывании изолированных проводов по поверхности ДПП, на которую нанесён адгезионный слой, фиксировании в этом слое и соединении с проводящими элементами платы.

Многопроводная плата имеет типовую стандартную часть в виде печатных шин “земли” и питания, контактных площадок, печатных разъемов. На поверхности платы, закрытой специальным адгезивным материалом размещены изолированные объёмные провода. Они обеспечивают монтаж электрических цепей, трассировка которых изменяется в зависимости от типа и назначения платы. Для монтажа применяют провода в высокопрочной полиамидной изоляции диаметром 0.1…0.2 мм. Фиксирующий слой состоит из клея ВК-32-20 и прокладочной стеклоткани СПТ-3.-0.025.

Укладка монтажного провода на плату осуществляется с помощью специальной головки состоящей из ультразвукового прижима, ножа отсекателя и подающего устройства. Оптимальные режимы работы прижима: частота ультразвуковых колебаний 45 кГц, амплитуда 0,01 мм, давление 0,016. 0,018 Мпа.

После укладки всех проводов их закрепляют в слое адгезива окончательным прессованием при температуре 160-1800С и давлении 1.0…1.5 Мпа.

Соединение проводов с элементами ПП производится путём металлизации монтажных отверстий, которые просверливаются с высокой точностью (±0.05 мм) таким образом, чтобы проводники были в плане по оси симметрий отверстий.

Существенным недостатком данного метода является низкая надёжность монтажных соединений провода с метализированным отверстием, который возникает из-за малой площади контактов (0.05 мм2 при многопроводном монтаже и 0.1…0.4 мм2 при печатном). Для устранения этого недостатка разработан способ нанесения адгезионного слоя через трафарет таким образом, чтобы оставлять открытыми контактные площадки ПП, а прокладываемые монтажные провода после утапливания в слое клея соединяют пайкой с открытыми контактными площадками.

Выпускаемое оборудование с ЧПУ для раскладки монтажного провода имеет скорость координатного перемещения до 5 м/мин и дискретность 0.3125 мм и позволяет вести монтаж на платах размером до 500х600 мм. Производительность станка при одновременной монтажной пайке составляет 300…400 соединений/ч.

Монтаж с незакреплёнными проводами осуществляется на оборудовании аналогичном для монтажа с закреплёнными проводами. Проложенные проводники сразу соединяются с контактными площадками ПП пайкой или сваркой. Сварка обеспечивает более надёжное соединение элементов, работающих в условиях вибрационных и ударных нагрузках.

Для обеспечения высокой механической прочности и коррозионной стойкости этих соединений используют диэлектрические основания с высокой нагреваемостью, одножильные никелевые провода диаметром 0.2…0.3 во фторопластовой изоляции и монтажные площадки выполненные также из никеля или нержавеющей стали. Чтобы не было отслоения фольги от диэлектрика при сварке, на её поверхность с внутренней стороны наносят слой фольги 40…50 мкм для улучшения теплоотвода.

Источник