- Акт о приеме-передаче оборудования в монтаж по форме ОС-15

- Порядок передачи в монтаж

- Кто монтирует и проверяет оборудование

- Основные моменты по составлению и оформлению акта

- Образец оформления акта о приеме-передаче оборудования в монтаж

- Порядок приемки оборудования для монтажа

- ПРИЕМКА И ПОДГОТОВКА ОБОРУДОВАНИЯ к МОНТАЖУ

Акт о приеме-передаче оборудования в монтаж по форме ОС-15

Составление акта по форме ОС-15 происходит в тех случаях, когда поступившее на склад предприятия какое-либо оборудование, независимо от его типа, наименования, назначения и прочих параметров, передается в монтаж. Чаще всего акт востребован в различного рода строительных организациях, имеющих дело со сложным технологическим оборудованием и техникой.

Внимание! Этот документ можно скачать в КонсультантПлюс.

Порядок передачи в монтаж

Схема, по которой в организациях происходит приемка пришедшего от поставщика оборудования, приборов и техники примерно одинакова.

- Сначала объект поступает на склад, где проверяется,

- Затем передается в монтаж,

- После проведения сборочных и наладочных работ, если в их процессе не выявляется никаких изъянов и неисправностей, он приходуется и ставится на учет в качестве основного средства.

Акт ОС-15 составляется на втором этапе этой многоступенчатой процедуры, а именно после приемки, непосредственно в момент передачи на монтаж и тестирование.

Кто монтирует и проверяет оборудование

Для проверки нового оборудования могут привлекаться как штатные работники предприятия, при том условии, что они обладают достаточным уровнем квалификации, знаний и навыков, так и сторонние эксперты и представители специализированных организаций.

Если в процессе их работы выясниться, что оборудование имеет какие-то неисправности, то оно подлежит возврату или списанию, а если таковых не обнаружится, объект признается годным к последующей эксплуатации.

Основные моменты по составлению и оформлению акта

На сегодняшний день организации и предприятия при передаче оборудования в монтаж для оформления этой процедуры могут выбрать один из двух способов:

- либо составить акт в произвольном виде,

- либо использовать унифицированный образец, рекомендуемый к применению.

Второй вариант хорош тем, что при заполнении шаблона не нужно ломать голову над структурой и содержанием документа, все необходимые пункты в него уже внесены.

В числе прочего здесь указываются

- все организации, имеющие отношение к пришедшему оборудованию: производитель, поставщик, транспортировщик, покупатель, заказчик, монтажное предприятие и пр.,

- их реквизиты,

- сведения о самом оборудовании,

- информация об ответственных лицах,

- в качестве основания в акт вписывается ссылка на подрядный договор.

Акт можно заполнять как от руки (только шариковой ручкой, ни в коем случае не карандашом), так и на компьютере.

Составлять его нужно в двух экземплярах,

- один из которых впоследствии следует передать в отдел бухгалтерии, где он выступит в качестве подтверждающего документа на передачу оборудования от заказчика монтажной организации и послужит основанием для постановки оборудования на учет как основного средства,

- второй отправить исполнителю монтажных работ.

При необходимости можно сделать и дополнительные копии акта.

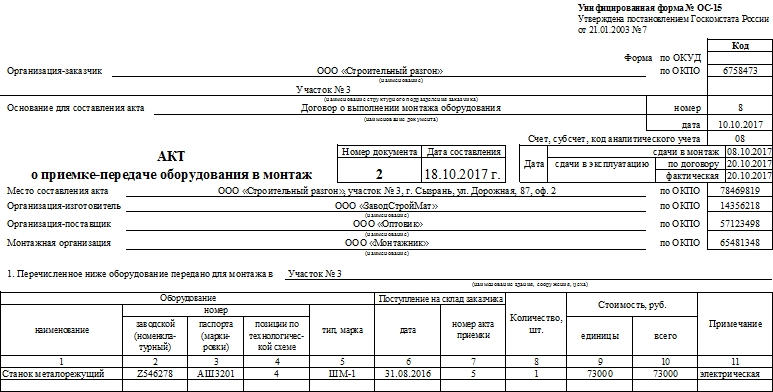

Образец оформления акта о приеме-передаче оборудования в монтаж

Акт имеет две стороны.

- На лицевую сначала вписывается название компании-заказчика с указанием кода ОКПО, а также структурного подразделения, которое приняло оборудование к монтажу.

- Затем указывается основание для формирования данного документа (здесь дается ссылка на договор с внесением его номера и даты составления).

- Ниже пишется номер самого акта и дата его написания. Слева указывается код аналитического учета и даты: сдачи объекта в монтаж и сдачи в эксплуатацию (как должно быть по договору и как получилось фактически).

- Далее указывается место составления акта (не просто населенный пункт как в большинстве документов, а полный адрес предприятия), затем вносятся названия изготовителя, поставщика и монтажной организации (напротив всех этих строк в таблице слева нужно поставить их коды ОКПО).

- После этого указывается структурное отделение (цех, участок), которое приняло объект к монтажу.

Ниже идет таблица, в которую следует внести подробную информацию об оборудовании:

- его наименование,

- номера (заводской и по паспорту),

- позицию по технологической схеме,

- тип или марку,

- дату поступления объекта на склад заказчика,

- номер акта приемки,

- количество и стоимость в рублях за единицу и «всего».

Если есть какие-то дополнительные сведения, их нужно указать в последнем столбике таблицы.

На обратной стороне акта следует заполнить:

- соответствует ли поступившие оборудование чертежу или проектной документации,

- его комплектность,

- выявленные неисправности, брак и дефекты,

- отметка о пригодности данного оборудования к дальнейшему применению.

После этого документ визируется представителями компании-заказчика, монтажной организации и материально-ответственным лицом, которое принимает оборудование на хранение.

После подписания акта ответственность за качество и сохранность оборудования переходит к исполнителю монтажных работ.

Заверять акт печатями не обязательно, т.к. сейчас юридические лица имеют полное право не применять в своей деятельности штемпельные изделия (если только иное не прописано в их локальных нормативно-правовых документах).

Источник

Порядок приемки оборудования для монтажа

6. Порядок приемки Оборудования

6.1. Приемка поставленного Оборудования осуществляется в ходе передачи Оборудования Заказчику (Получателю) в Месте доставки и включает в себя следующее:

а) проверку по упаковочным листам номенклатуры поставленного Оборудования на соответствие Спецификации (приложение N 1 к Контракту) и Техническим требованиям (приложение N 2 к Контракту);

б) проверку полноты и правильности оформления комплекта сопроводительных документов в соответствии с условиями Контракта;

в) контроль наличия/отсутствия внешних повреждений оригинальной упаковки Оборудования;

г) проверку наличия необходимых документов (копий документов) на Оборудование: регистрационных удостоверений, документа, подтверждающего соответствие Оборудования, выданного уполномоченными органами (организациями);

д) проверку наличия технической и (или) эксплуатационной документации производителя (изготовителя) Оборудования на русском языке;

е) проверку комплектности и целостности поставленного Оборудования.

Приемка Оборудования осуществляется в соответствии с требованиями законодательства Российской Федерации .

По факту приемки Оборудования Поставщик и Заказчик (Получатель) подписывают Акт приема-передачи Оборудования (приложение N 4 к Контракту).

6.2. Для проверки предоставленных Поставщиком результатов поставки, предусмотренных Контрактом, в части их соответствия условиям Контракта Заказчик проводит экспертизу Оборудования в порядке, предусмотренном статьей 94 Федерального закона о контрактной системе. Экспертиза может проводиться силами Заказчика или к ее проведению могут привлекаться эксперты, экспертные организации.

6.3. Заказчик (Получатель) в течение _____ дней со дня получения от Поставщика документов, предусмотренных пунктом 5.3 Контракта, направляет Поставщику подписанный Акт приема-передачи Оборудования (приложение N 4 к Контракту) или мотивированный отказ от подписания, в котором указываются недостатки и сроки их устранения.

6.4. После устранения недостатков, послуживших основанием для неподписания Акта приема-передачи Оборудования (приложение N 4 к Контракту), Поставщик и Заказчик (Получатель) подписывают Акт приема-передачи Оборудования (приложение N 4 к Контракту) в порядке и сроки, предусмотренные пунктами 6.2 и 6.3 Контракта.

6.5. Со дня подписания Акта приема-передачи Оборудования (приложение N 4 к Контракту) Заказчиком (Получателем) все риски случайной гибели, утраты или повреждения Оборудования переходят к Заказчику (Получателю).

Источник

ПРИЕМКА И ПОДГОТОВКА ОБОРУДОВАНИЯ к МОНТАЖУ

Подготовка фундаментов и опорных конструкций к установке оборудования

Фундаменты, принятые под монтаж оборудования, должны быть очищены от мусора, освобождены от опалубки, строительных лесов и пробок для колодцев фундаментных болтов. На поверхностях фундамента не должно быть пор, раковин, отслоений бетона, замасленных мест, а также выступающей арматуры.

Прочность фундаментов контролируют, испытывая образцы, которые заливают одновременно с укладкой бетона в фундамент. Примерно судить о качестве бетона можно по результатам обстукивания его молотком или зубилом. Хорошая прочность бетона характеризуется звонким звуком, отсутствием следов при ударах молотком и слабыми штрихами от зубила. При удовлетворительной прочности бетон издает глухой звук, остаются вмятины от ударов молотком, зубило насекает канавки глубиной 1. 1,5 мм. Если при ударах молотком бетон фундамента издает мягкий звук, на его поверхности остаются вмятины с осыпающимися краями, а зубило легко режет и крошит его, такой фундамент для монтажа оборудования не пригоден.

Фундаменты, имеющие большую площадь в плане и прямоугольную форму, монтажники дополнительно проверяют на правильность формы, измеряя диагонали. Постаменты, опорные металлоконструкции и колонны значительной высоты перед установкой на них оборудования особенно тщательно проверяют на вертикальность и соответствие высотных отметок проектным. Непараллельность главных осей смежных фундаментов должна быть не более ±5 мм.

Фундаментные болты должны иметь антикоррозийную защиту и быть укомплектованы гайками и шайбами. Гайки фундаментных болтов должны свободно навинчиваться на всю длину нарезной части болта. Отклонение глухого фундаментного болта от вертикали по всей высоте выступающей над фундаментом части не должно превышать 1,5 мм.

Кроме того, при подготовке фундамента к установке оборудования монтажники тщательно проверяют плоскостность верхней поверхности фундамента, так как от качества последней зависит не только успешная выверка оборудования, но также равномерность усадки подливочного слоя бетонной смеси в процессе его затвердения. Для надежного схватывания бетонной смеси при подливке с поверхностью фундамента последнюю с помощью зубила насекают, непосредственно перед подливкой поверхность фундамента смачивают.

Приемка оборудования. При приемке проверяют: комплектность оборудования по упаковочным листам и комплектовочно-отгрузочным ведомостям; его соответствие заводским чертежам и техническим условиям; исправность; наличие пломб; отсутствие повреждений или поломок, трещин и раковин; наличие избыточного давления в сосудах (если это предусмотрено в документации), а также полноту технической документации на оборудование, если она не была получена ранее.

Рабочие монтажники принимают участие в приемке оборудования совместно с линейными ИТР или работниками группы подготовки производства монтажной организации.

Транспортирование оборудования со склада завода- заказчика (базисного) до приобъектного склада, а при монтаже «с колес» в монтажную зону осуществляют силами и средствами заказчика по заявкам монтажной организации, передаваемым за три дня до планируемого срока подачи.

Документом, фиксирующим приемку (сдачу) оборудования в монтаж, является приемосдаточный акт. В акте делается оговорка, что полная характеристика технического состояния — дефекты конструкции и заводского изготовления, некомплектность, выявленные при расконсервации, монтаже и испытании оборудования, будет зафиксирована дополнительным актом. Акты подписывают представители заказчика, монтажной организации и генерального подрядчика, а также при необходимости завода-изготовителя.

Принятое от заказчика оборудование находится на ответственном хранении монтажной организации. Для предохранения от повреждений и деформации отдельные машины, их элементы, узлы и детали укладывают на деревянные подкладки или настилы. Приборы, аппаратура, арматура, фитинги и другое мелкое оборудование хранят в закрытом складе на стеллажах, на которых вывешивается опись изделий, которые находятся на данном стеллаже.

По способу хранения в зависимости от массы, габаритных размеров, характера упаковки и требований защиты от атмосферных осадков оборудование делится на четыре группы.

1. Оборудование, не требующее защиты от атмосферных осадков, а также большой массы — негабаритное и мало подверженное коррозии — хранится на открытых площадках или прирельсовых эстакадах.

2. Оборудование, требующее защиты от атмосферных осадков, хранится на полуоткрытых площадках под индивидуальным или общим навесом.

3. Оборудование с обработанными посадочными или рабочими поверхностями, требующее защиты от влаги и сырости, и мелкие детали хранят в сухих закрытых неутепленных и неотапливаемых помещениях, а оборудование, требующее дополнительной защиты от температурных влияний, хранят в закрытых утепленных, отапливаемых и вентилируемых складах.

4. Резиновые манжеты и другие изделия из резины должны храниться в закрытых помещениях при 0-20 °С.

Расконсервация и очистка оборудования. Консервация – временное предохранение защитными покрытиями (смазочными материалами, красками, лаками, упаковкой) поверхностей от коррозии.

Пластичные и консервационные смазки и лакокрасочные покрытия обеспечивают сохранность оборудования в течение одного года, а ингибированные смазки и рабочие масла с присадками – в течение 3-5 лет. Корпуса редукторов и внутренние поверхности емкостей консервируют? маслостойкими красителями, растворами нитрата натрия или воздухом, насыщенным парами ингибитора.

Расконсервацию – удаление консервационных смазок, лакокрасочных и других покрытий, выполняют на приобъектных складах или в монтажной зоне на специально отведенных площадках или непосредственно на фундаментах.

Пластичные и консервационные смазки удаляют нагревом в ваннах с минеральным маслом при 100-120 °С с последующей протиркой салфетками из бязи, а также промыванием горячей водой или водно-моющими растворами с пассиваторами и последующей сушкой.

Используют также и специальные химические растворяющие вещества: растворители; обезжиривающие составы и моющие жидкости.

Для удаления смазок используют струйную промывку узлов и поверхностей оборудования подогретой смесью керосина и минерального масла или одного масла. Мелкие детали промывают в механизированных установках на решетках в ванне с подогревом и подачей промывочной смеси на очищаемые поверхности.

Громоздкие детали и узлы очищают от смазки струей насыщенного или сухого пара, который подается на деталь по резиновому шлангу с наконечником.

Если не истек гарантийный срок хранения, ингибированные смазки удаляют из механизмов заливкой рабочего масла и прокручиванием механизмов вхолостую в течение 20-30 мин. Затем смесь сливают и заливают чистое масло.

Для временного предохранения от коррозии расконсервированные поверхности не позже 1-2 ч после их очистки покрывают техническим вазелином, синтетическим солидолом или смазкой, указанной в технических условиях завода-изготовителя.

На поверхность, покрытую ржавчиной (коррозией), наносят пасту слоем толщиной 1-1,5 мм и выдерживают в течение 0,25-6 ч в зависимости от плотности и толщины ржавчины. С очищенной поверхности пасту удаляют салфетками или водой.

Для предохранения поверхности от дальнейшего окисления ее нейтрализуют 10%-ным водным раствором «Можеф» или 5-10%-ным раствором ортофосфорной кислоты.

Ревизия оборудования. Предмонтажная ревизия — комплексная проверка состояния оборудования и устранение повреждений, вызванных хранением машин и агрегатов на складах заказчика сверх нормативных гарантийных сроков, предусмотренных техническими условиями на их изготовление и поставку. При отсутствии гарантийного срока ревизия производится через год.

Затраты на выполнение предмонтажной ревизии в смете не предусматриваются, поэтому ревизию выполняют заказчик или работники монтажной организации по прямому договору, заключенному с заказчиком.

Предмонтажная ревизия предусматривает расконсервацию оборудования; разборку для расконсервации и осмотра вращающихся и движущихся деталей; удаление коррозии, грязи и посторонних частиц с последующей промывкой, протиркой и консервацией обработанных частей; проверку состояния (сохранности) изделий, замену антикоррозионных смазок рабочими, прокладок, сальниковых набивок и мелких деталей (подшипников, питательных трубок, масленок, пробок и т. п.), пришедших в негодность в результате хранения; исправление мелких (неконструктивных) дефектов, шабрение посадочных мест подшипников, трущихся поверхностей, шлифование шеек и цапф валов; перемещение и кантовку оборудования, связанные с ревизией; последующую сборку оборудования; устройство стеллажей, настилов и ванн, необходимых для ревизии, и организацию участка; выполнение работ, определяемых особыми требованиями завода-изготовителя, по сохранности оборудования.

Ревизию и совмещенную с ней укрупнительную сборку оборудования в монтажные блоки осуществляют на специально отведенных площадках.

Подготовка материалов и комплектующих изделий. В качестве материалов и комплектующих изделий применяют прокладки, сальниковые набивки, манжеты и специальные герметизирующие составы. Они служат для уплотнения плоских стыков машин и мест выхода подвижных деталей механизмов.

Источник