Большая Энциклопедия Нефти и Газа

Монтаж — обвязочный трубопровод

Монтаж обвязочных трубопроводов производят краном последовательно с первого по последний аппарат — сначала с одной стороны установки, затем — с другой. Последовательность монтажа этих трубопроводов на каждом аппарате со стороны входа или выхода газа следующая: монтаж коллектора; монтаж узла трубопровода от коллектора до крана. [1]

Монтаж обвязочных трубопроводов на вертикальных аппаратах выполняют до их подъема обычно одновременно с монтажом площадок и лестниц. Трубопроводы монтируют с помощью кранов из узлов, полученных из цеха или с завода трубных заготовок. В узлы входят арматура и фланцевые соединения, полностью выполненные по проекту. Трубопроводы крепят к штуцерам, а также специальными креплениями к корпусу аппарата и к площадкам. [2]

Монтаж обвязочных трубопроводов , — соединяющих оборудование станций, проводится в две стадии: первая — является предварительной и в нее входит полное соединение трубопроводами и коллекторами оборудовя-ния станций с установкой всей арматуры и аппаратуры. [4]

Монтаж обвязочных трубопроводов на вертикальных аппаратах выполняют также до их подъема параллельно с монтажом площадок и лестниц. Трубопроводы монтируют при помощи кранов из заранее заготовленных узлов. На время подъема свободные концы труб некоторых узлов крепят к корпусу. [5]

Монтаж обвязочных трубопроводов нефтеперерабатывающих установок заключается в сборке линий из отдельных узлов или блоков, заранее подготовленных в цехах трубной заготовки. [6]

Перед монтажом обвязочных трубопроводов во избежание переделок готовых узлов должна быть тщательно проверена точность установки оборудования и аппаратов в осях и по отметкам. [7]

Перед монтажом обвязочных трубопроводов все емкости, насосы и аппараты, с которыми связаны трубопроводы, должны быть тщательно выверены по осям и высоте и закреплены. [9]

При монтаже обвязочных трубопроводов производят ревизию вентилей, устанавливаемых на всасывающей и напорных линиях, а также добиваются герметичности фланцевых ( особенно на всасывающей линии) и резьбовых соединений при подсоединении трубопровода для отвода парообразного аммиака. Перед обкаткой насоса проверяют центровку его с электродвигателем и состояние деталей торцового уплотнения. Пуск насоса производят при закрытом вентиле на напорном трубопроводе и полностью открытом вентиле на всасывающем трубопроводе для заполнения насоса жидкостью. Переход к рабочему режиму работы насоса осуществляют постепенным открытием вентиля на напорном трубопроводе. [11]

При монтаже обвязочных трубопроводов , присоединяемых к вертикальному оборудованию на высоких отметках, максимальное количество обвязки следует монтировать на аппаратах до подъема оборудования в проектное положение. [12]

При монтаже обвязочных трубопроводов применяют также сальниковые компенсаторы. Эти компенсаторы требуют систематического надзора и недостаточно надежны ( рис. 5), поэтому применение их ограничено. [14]

При монтаже обвязочных трубопроводов центробежных насосов для воды и рассола условный диаметр нагнетательных трубопроводов, идущих от каждого насоса, часто принимают в проектах большим, чем диаметр соответствующего штуцера насоса. Делается это для уменьшения потерь на трение в трубопроводе. [15]

Источник

Монтаж технологических и обвязочных трубопроводов.

Технологические трубопроводы на КС и НС предназначены для перекачки по магистралям газа и нефти, а также для транспортировки участвующих в технологических процессах рабочих агентов: масла, топлива, воды, пара, воздуха и отработавших в системах выхлопных газов. На КС такие трубопроводы связывают магистральный газопровод через систему пылеочистки с компрессорным цехом и отдельные компрессорные агрегаты между собой, а также газопроводы системы топливного и пускового газа, маслопроводы системы масляного хозяйства, водопроводы (или воздуховоды) системы охлаждения масла, газовоздуховоды системы регенерации отходящих газов. Кроме того, на КС магистральных газопроводов имеются трубопроводы, обеспечивающие работу электростанции собственных нужд и газораспределительной станции бытовых нужд жилого поселка.

На НС магистральных нефтепроводов в состав технологических трубопроводов входят камера приема и пуска скребка, трубопроводы, соединяющие резервуарный парк, камеру фильтров и насосы между собой и с магистральным нефтепроводом, а также трубопроводы масляной системы, системы охлаждения масла и обдува электродвигателя.

Общая протяженность технологических трубопроводов на современной КС или НС превышает 10 км.

Работы по монтажу трубопроводов весьма трудоемки, и их выполнение связано с тяжелым физическим трудом. Поэтому с целью снижения затрат ручного труда и общей трудоемкости монтажа трубопроводов стремятся возможно больше применять индустриальные методы. Наибольший эффект может быть достигнут при монтаже трубопроводов, поставляемых на строительную площадку в виде узлов или секций с арматурой и в комплекте с гарнитурой и обслуживающими конструкциями (площадками, лестницами, мостками). В этом случае после контроля качества прибывших узлов и секций остается лишь соединить их между собой, а также с опорами и подвесками. Трудоемкость монтажа трубопроводов снижается также при укрупнительной их сборке на специальном участке на базе монтажной организации (обслуживающей несколько строительно-монтажных, площадок) или непосредственно на строительно-монтажной площадке. В данном случае, кроме чисто монтажных процессов, требуется организовать сборку трубопроводов, а иногда и изготовление (гнутье, резку) трубных заготовок. Вместе с тем, благодаря улучшению условий труда, удобствам выполнения работ (например, отказа от сварки неповоротных стыков), наличию специализированных механизмов и приспособлении повышаются производительность труда и качество монтажных работ. Важное преимущество укрупнительной сборки — сокращение сроков строительства КС или НС, так как при этом возможно совмещение монтажных работ со строительными (изготовление и сборку трубопроводов можно вести до окончания устройства фундаментов и опор).

Газопровод компримируемого газа включает в себя подключения КС к газопроводу, подводящие трубопроводы, обвязочные трубопроводы пылеуловителей и обвязочные трубопроводы нагнетателей.

При врезке узла подключения в магистральный газопровод производят сварку лишь четырех монтажных швов — двух крайних захлестов и патрубка в середине узла, что позволяет резко сократить время производства работ. Перед испытанием газопровода проводят его засыпку.

Обвязочные трубопроводы пылеуловителей монтируют после установки последнего на фундаменты. Вблизи площадки пылеуловителей изготовляют коллекторы с тройниками и проводят ревизию узлов обвязочных трубопроводов, полученных в собранном виде со специализированных производств. Перед укладкой коллекторов тщательно подготовляют основание траншеи, чтобы предупредить возникновение напряжений в соединениях и трубопроводах.

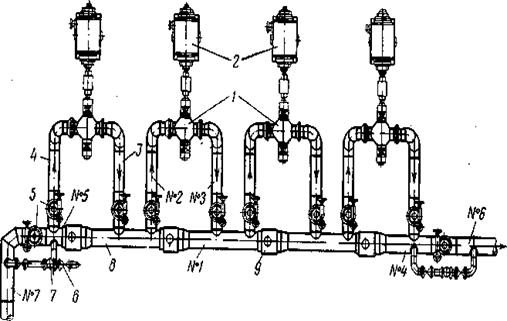

Обвязочные трубопроводы нагнетателей (рис. 141) монтируют из трубных заготовок, поставляемых специализированными производствами или изготовляемых на площадке укрупнительной сборки

монтажного участка. Перед установкой на место трубные узлы с арматурой собирают и сваривают, сборку производят в кондукторах.

Продувают обвязочные трубопроводы нагнетателей с соблюдением всех правил предосторожности через нагнетатель.

Рис.3. Обвязочные нефтепроводы НС:

1 — насосы; 2 — электродвигатели; 3 — нагнетательный трубопровод; 4 — всасывающий трубопровод; 5 — задвижка с электроприводом; б — задвижка с ручным приводом; 7 — регулирующий клапан с пневматическим мембранным приводом; 8 — основной коллектор; 9 — обратный клапан; №1 — №7 — типы монтажных заготовок

Папиллярные узоры пальцев рук — маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни.

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ — конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой.

Источник

Монтаж обвязочных трубопроводов.

Системы трубопроводов применяют в силовых установках (для подвода воды и топлива), в станках и другом технологическом оборудовании (для подвода масла к местам смазки и зажимным устройствам и охлаждающей жидкости в зону обработки), в прессовом оборудовании (для подвода жидкостей и газов к силовым цилиндрам) и т.д.

Трубопровод состоит из труб, соединяемых между собой и с конструктивными элементами оборудования при помощи специальных соединительных элементов, крепежных деталей и арматуры.

В зависимости от назначения различают трубопроводы высокого, среднего и низкого давления. Для всех видов трубопроводов общим требованием является чистота проходного отверстия, полная непроницаемость, долговечность и простота обслуживания.

В зависимости от назначения трубопроводной системы используют чугунные, стальные, медные, латунные, алюминиевые и пластиковые трубы. Наиболее распространено применение стальных груб. В зависимости от способа изготовления различают цельнотянутые (бесшовные) и сварные трубы.

Для передачи охлаждающей жидкости используют, как правило, обычные водопроводные трубы, для горячей воды и пара — бесшовные трубы, для рабочих жидкостей в системах гидравлического привода — стальные цельнотянутые трубы, для подвода смазывающих масел — медные трубы.

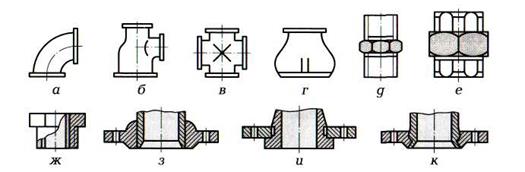

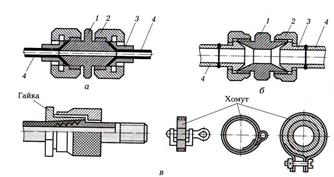

Соединения трубопроводов могут быть неподвижными разъемными и неподвижными неразъемными (однако в некоторых случаях используют подвижные соединения элементов трубопроводов). К неподвижным разъемным соединениям относятся соединения на резьбе, выполняемые с помощью специальных соединительных элементов — фитингов (рис. 3.16, а-ж) и фланцев, а к неподвижным неразъемным — соединения, выполняемые сваркой, напрессовкой,

|

отбортовкой, развальцовкой (рис. 3.16 з-к).

Рис. 3.16. Фитинги и фланцы трубных соединений:

а — угольник; б — тройник; в — крестовой переходник; г — переходная муфта; д, е — контргайка; ж — футорка; з , и, к — соединения с фланцем соответственно напрессовкой, отбортовкой и развальцовкой

Трубопроводная арматура предназначена для включения, отключения и регулирования потока пара, газа или жидкости. В зависимости от назначения различают следующие виды арматуры:

запорная, предназначенная для включения или отключения пара, жидкости или газа (краны, вентили, задвижки);

предохранительная, служащая для защиты трубопроводов в случае опасного повышения давления (клапаны);

регулирующая давление или количество подаваемой жидкости или газа;

указатели уровня жидкости.

Все операции, выполняемые при сборке трубопроводных систем, могут быть разделены на заготовительные и сборочные.

К заготовительным операциям относятся разметка, отрезка, очистка, гибка труб, отбортовка, развальцовка, сварка и сборка деталей в сборочные единицы, проверка и контроль по размерам, форме и внешнему виду, гидравлические испытания и маркировка.

Наиболее сложной операцией является гибка труб, которая может производиться вручную и механическим способом, с наполнителем или без него. Наиболее важным является выбор радиуса гибки, так как он оказывает существенное влияние на работу трубопровода. Радиус гибки выбирают в зависимости от диаметра трубы и толщины ее стенки.

Для механизации процесса гибки применяют трубогибочные станки с электрическим, пневматическим или гидравлическим приводом.

На сборочные операции сборочные единицы поступают в подготовленном виде, т. е. соответствующей длины и с нарезанной на концах трубы резьбой. Соединительные элементы, крепежные детали и арматура, поступающие на сборку, также должны быть окончательно подготовлены и проверены для монтажа в системе трубопровода.

При сборке необходимо обеспечить соосность соединяемых труб, а также параллельность торцов труб и соединительных фланцев. Несоблюдение этих условий является причиной возникновения дополнительных нагрузок, которые могут вывести трубопровод из строя.

В зависимости от назначения трубопроводных систем различаются технологические процессы их сборки.

Стальные трубы, на концах которых нарезана резьба, соединяют между собой специальными соединительными элементами — фитингами, которые изготовляют из стали или ковкого чугуна. Применение фитингов при сборке обеспечивает возможность соединения труб под различными углами, предусматривает выполнение отведений и обеспечивает переход от одного диаметра трубы к другому.

Прочность и надежность соединения элементов трубопровода при помощи фитингов обеспечивается его соответствующей затяжкой, при которой нитки резьбы соединяемых деталей плотно прижимаются друг к другу. Герметичность соединения достигается за счет смазывания резьбовой части соединяемых деталей перед сборкой свинцовым суриком или цинковыми белилами. Более надежную герметизацию обеспечивает применение льняной или пеньковой подмотки с суриковой подмазкой.

Магистральные трубы соединяют при помощи прямых соединительных муфт; на наружной поверхности муфты имеются ребра для захватывания ее трубным ключом. Трубы могут иметь короткую или длинную резьбу.

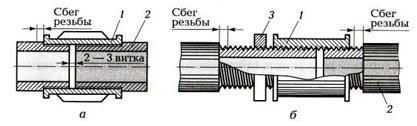

При сборке труб с короткой резьбой (рис. 3.17, а) на конце трубы 2 нарезается резьба такой длины, чтобы она была на два-три витка меньше половины длины соединительной муфты 1. Сбег в конце резьбы при сборке заклинивает муфту, что обеспечивает плотность соединения. Соединения труб с короткой резьбой применяют только для неразъемных трубопроводов, так как после сборки такие соединения разъединить невозможно.

Рис. 3.17.Трубопроводные соединения:

а — с короткой резьбой; б — на сгоне; 1 — муфта; 2 — труба; 3 — контргайка

Сборка труб на сгоне производится, если по условиям работы трубопроводную систему необходимо разбирать (рис. 3.17, б). В этом случае одна из соединяемых труб имеет короткую резьбу, а другая — длинную. Участок трубы с длинной резьбой называют сгоном. Длину его выбирают таким образом, чтобы после установки на нем соединительной муфты и гайки остался участок резьбы не менее чем с двумя нитками.

Последовательность сборки труб на сгоне следующая:

контргайку 3 и муфту 1 навинчивают на длинную резьбу без уплотнения и без промазывания суриком или белилами;

короткую резьбу уплотняют и промазывают суриком или белилами;

муфту 1 свинчивают с длинной резьбы и навинчивают на короткую до упора в ее сбег;

жгутик льняной пряжи или пеньки, пропитанный суриком, устанавливают на длинную резьбу между муфтой 1 и контргайкой 3;

контргайку 3 затягивают.

Если между муфтой и контргайкой нет перекоса и их торцы плотно прилегают друг к другу, то соединение будет достаточно герметичным. Соединение на сгоне можно применять только при сборке трубопроводов с цилиндрической резьбой.

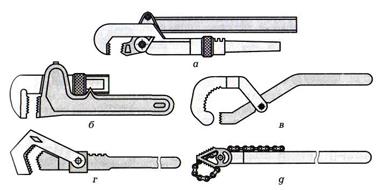

При помощи соединений на фитингах монтируют водяные, паровые и некоторые другие трубопроводы, работающие при давлении, не превышающем 16 МПа. Для соединения труб при помощи фитингов применяют специальные трубные ключи различных конструкций (рис. 3.18).

При сборке труб на фланцах фланцы крепят к трубам сваркой, на резьбе, развальцовкой или отбортовкой. При этом необходимо обеспечить соосность трубопроводов и параллельность торцов фланцев.

В процессе сборки между фланцами устанавливают прокладки, которые обеспечивают герметичность соединения. Фланцы крепят между собой, используя болты или шпильки. Прокладки вырезают так, чтобы они соответствовали по форме фланцу. Изготовляют их из уплотняющего материала и промазывают с двух сторон герметизирующим составом (олифа, белила, специальные герметизирующие пасты — герметики). Соединение затягивают гайками крест-накрест. При затягивании соединения при помощи щупа контролируют перекос фланцев.

В различных конструкциях трубопроводов широко применяют плоские уплотняющие прокладки. В зависимости от назначения они делятся на мягкие эластичные из однородного материала (картон, бумага, войлок, асбест, резина, паронит, свинец); мягкие пластичные комбинированные (металлические с асбестовой сердцевиной, асбестово-прорезиненные); пасты и мастики. От материала и толщины прокладки зависит надежность соединения.

|

Рис. 3.18. Ключи для сборки трубопроводов:

а — рычажный; б — разводной; в — специальный; г — накидной; д — цепной

Прокладки из картона и резины применяют для уплотнения стыков водяных трубопроводов; прокладки из фибры и бумаги, пропитанные керосином или нефтью, — для топливо- и маслопроводов; прокладки из асбеста в виде картона, шнуров и нитей — для паро- и газопроводов; прокладки из свинца — для кислотопрово-дов.

При сборке труб развальцовкой (рис. 3.19, а) концы развальцованных труб 4 соединяют штуцером 1 и закрепляют с помощью гайки 2 и ниппеля 3. В некоторых случаях в этих соединениях используют медные прокладки, повышающие герметичность соединения.

Последовательность сборки при этом следующая:

установить на медные трубки 4 ниппели 3 и накидные гайки 2;

развальцевать концы медных трубок;

соединить развальцованный конец медной трубки 4 с присоединительной поверхностью штуцера 1;

навернуть и затянуть накидную гайку 2 так, чтобы ниппель 3 был плотно прижат к развальцованному концу трубки;

соединительный штуцер 1 установить присоединительной поверхностью к развальцованному концу трубки 4;

на резьбу присоединительного штуцера 1 навернуть и затянуть накидную гайку 2 так, чтобы ниппель 3 был прижат к развальцованному концу трубки;

|

проверить собранное соединение на герметичность.

Рис. 3.1 9. Соединения трубопроводов:

а — развальцовкой; б — при помощи штуцеров; в — при помощи шланга; 1 — штуцер; 2 — накидная гайка; 3 — ниппель; 4 — труба

При сборке труб (стальных и медных) при помощи штуцеров (рис. 3.19, б) к концам трубы 4 приваривают ниппели 3, имеющие сферические головки. Плотность соединения ниппеля 3 со штуцером 1 обеспечивается усилием затяжки накидной гайки 2. Для увеличения плотности соединения устанавливают медные прокладки. Способы закрепления шланга на штуцере или при помощи хомута показаны на рис. 3.19, в.

Последовательность сборки стальных труб при помощи штуцеров следующая:

установить шаровой ниппель 3 по посадочному месту штуцера 1;

навернуть и затянуть накидную гайку 2 по резьбе штуцера 1;

соединительный штуцер / установить посадочным местом на шаровой ниппель 3;

навернуть и затянуть накидную гайку 2 на соединительном штуцере 1;

проверить герметичность соединения.

Сборка винипластовых трубопроводов производится при помощи раструбов сварными или резьбовыми муфтами, а также фланцами, закрепляемыми сваркой или отбортовкой. Соединения винипластовых труб при помощи раструбов могут быть неподвижными (сварные или клеевые) или подвижными (соединения уплотняют при помощи резиновых колец). Подвижные соединения трубопроводов из винипластовых труб используют с целью компенсации температурного изменения длины трубопровода. Раструбные соединения для винипластовых труб выпускаются диаметрами 8. 150 мм.

Соединение винипластовых труб сваркой встык не получило широкого распространения, так как прочность сварного шва для винипласта составляет всего 65. 80% от прочности самого материала, что приводит при сварных соединениях к появлению слабых (непрочных) мест в системе трубопровода.

Изготовление раструбов и отгибание бортов трубы из винипласта производится с предварительным нагревом. Нагрев осуществляют в ванне, наполненной глицерином или минеральным маслом при температуре 150. 170°С. После нагрева трубу закрепляют в тисках, а в ее нагретую часть вводят стальную оправку соответствующего диаметра и формы, разогретую до температуры 100. 120 °С. Образовавшийся раструб охлаждают и после этого оправку извлекают из отверстия трубы. Длина раструба зависит от диаметра трубы.

Для склеивания винипластовых трубопроводов используют 20%-ный раствор перхлорвиниловой смолы в ацетоне или раствор дихлорэтана.

Сборка полиэтиленовых труб производится при помощи раструбов, муфт, металлических гаек, сваркой или склеиванием. Прочность швов при стыковой сварке всего на 10% ниже прочности основного материала, что не приводит к существенному снижению прочности такого соединения.

Полиэтиленовые трубы склеивают после их обработки хромовой кислотой, что позволяет изменить полярность полиэтилена, в результате чего он приобретает способность склеиваться обычными клеями.

Для защиты от коррозии деталей, находящихся в контакте с полиэтиленом, нельзя использовать масляные краски и битумные лаки.

Трубопроводы после сборки испытывают на прочность и герметичность. При испытании трубопровод наполняют водой и отмечают те места, в которых наблюдается утечка жидкости. Затем воду выпускают и уплотняют отмеченные места. При гидравлических испытаниях трубопровода проверяют прочность всех его элементов и герметичность соединений под давлением, предусмотренным техническими условиями.

Источник