- Резервуары полистовой сборки нашего производства — МашПром-Эксперт

- Изготовление резервуаров полистовой сборки.

- Подготовка листов для полистовой сборки резервуаров.

- Вальцовка листов для полистовой сборки резервуаров.

- Окраска и маркировка деталей резервуара.

- Подготовка к транспортировке деталей резервуара.

- Монтаж резервуаров полистовой сборки.

- Монтаж резервуаров полистовым методом

Резервуары полистовой сборки нашего производства — МашПром-Эксперт

Завод металлоконструкций осуществляет полный цикл производства металлических резервуаров различного назначения методом полистовой сборки. Такой цикл включает в себя предварительную обработку металлических листов, разметку, правку, резку, вальцовку днищ и стенок резервуара, нанесение антикоррозионного покрытия, тщательную упаковку и подготовку резервуара к транспортировке.

Метод производства резервуаров с последующей полистовой сборкой представляет собой предварительное изготовление металлоконструкций из отдельных металлических листов, завальцованных по проектному радиусу резервуара. Метод полистовой сборки при изготовлении позволяет доставлять огромные резервуары на площадку сборки в очень компактном виде.

Метод изготовления полистовой сборкой подходит для производства резервуаров различных типоразмеров, но наиболее актуален для резервуаров большой емкости или в случаях, когда площадки монтажа и эксплуатации находятся в местах, к которым затруднена доставка металлоконструкция выполненных методом рулонирования, так как монтаж резервуаров, изготовленных рулонным методом предполагает разворачивание заранее подготовленного рулона стали на монтажной площадке на открытой местности.

Метод полистовой сборки, дающий более качественные результаты, предполагает поэтапное наращивание стенок резервуара поясами снизу вверх с поэтапным уменьшение толщены стенки. Емкости и резервуары изготовленные методом полистовой сборки целесообразно использовать в технологии где требуется проводить перемешивание. Емкости с механическим перемешивающим устройством (МПУ) или с мешалкой требуют дополнительной жесткости корпуса для установки моста на котором находится МПУ. Как правило, данные емкости устанавливаются в промышленных помещениях, где нет возможности произвести монтаж емкостей изготовленных рулонным способом в связи с ограничениями по габаритам помещения/цеха.

Изготовление резервуаров полистовой сборки.

Подготовка листов для полистовой сборки резервуаров.

На этапе предварительной подготовки листов производится разметка, правка и резка металла обеспечивающая необходимые параметры, заданные в проектных данных резервуара. Для изготовления боковых стенок резервуаров применяется листовой стальной прокат шириной 1,5. 2,0 и до 12 м длиной. Толщина листа от 4 до 20мм.

Так же на этом этапе происходит обработка кромок листов для будущих сварных работ. Обработка кромок стальных листов выполняется плазменной резкой с последующей механической доработкой. На каждом этапе обеспечен тщательный контроль за предельными отклонениями формы, допуски на которые по ширине листа не могут превышать ±0,5 мм.

Вальцовка листов для полистовой сборки резервуаров.

На этом этапе производится вальцовка подготовленных ранее листов. Степень изгиба листов определяется радиусом резервуара предусмотренного проектом. Вальцовка листов обеспечивает соблюдение правильной цилиндрической формы стенки резервуара во время полистовой сборки.

Для вальцовки стальных листов применяются многовалковые листогибочные машины, обеспечивающие надлежащее качество продукции и четкость соблюдения радиуса по всей длине листовой заготовки.

Точность обеспечения радиуса вальцовки проверяется специальным шаблоном. Допустимый зазор между шаблоном и листовой поверхностью после вальцовки допускается в пределах 3 мм. Другой важный параметр, обеспечивающий точность последующей полистовой сборки резервуара, это величина волнистости торцевой части листа. Она не должна превышать 4 мм по всей длине листа и не более 2 мм на 1 м длины. Для проверки точности изготовления проводится контрольная сборка днища резервуара с выставлением на нем каждого ряда листов для дополнительной геометрической проверки.

Окраска и маркировка деталей резервуара.

На этом этапе производится грунтовка вальцованных листов и других элементов резервуара, если таковы требования заказчика. Для проведения монтажных работ каждая деталь емкости маркируется согласно маркировочной схемы.

Подготовка к транспортировке деталей резервуара.

Упаковка готовых стальных листов для дальнейшей перевозки и хранения осуществляется в специально оборудованные места, называемые ложементами. Основное их предназначение не позволить готовым к сборке листам изменить свой радиус вальцовки в процессе хранения, перегрузки и транспортировки к месту полистовой сборки резервуара.

Поэтому мы изготавливаем ложементы в точности соответствующие параметрам листов. Так же изготавливаемые нами ложементы для хранения и транспортировки обладают высокой прочностью, что обеспечивает надёжную фиксацию листов, без повреждения защитного покрытия или кромок.

Благодаря таким мерам готовые для полистовой сборки металлоконструкции во время перевозки и погрузки хорошо защищены от любого вида повреждений и остаточного деформирования.

Таким образом компания располагает современным технологическим оборудованием для производства резервуаров методом полистовой сборки. Наши технологии позволяют обеспечить самое главное условие изготовления металлического резервуара методом полистовой сборки — сохранность формы листов в соответствие с проектом будущего резервуара. Применяем комплекс решений технологического плана препятствует деформациям готовых листов при производстве и во время транспортировки.

Монтаж резервуаров полистовой сборки.

При полистовой сборке резервуаров сварка листов и окончательный монтаж конструкций необходимой конфигурации производятся непосредственно на площадке установки. Для снижения возможных деформаций и снятия внутренних напряжений в листах рекомендуется использовать специальные методы сварки.

Метод полистовой сборки резервуаров хоть и является трудоемким в связи с необходимостью производства большого объема сборочных и сварочных работ на монтажной площадке, тем не менее бывает единственно возможным.

Самый распространенный способ монтажа резервуаров методом полистовой сборки это наращивание поясов (сборка корпуса по высоте). Способ подходит для автоматизации сварочных работ при изготовлении конструкций с плавающей крышей. Позволяет монтировать резервуары любой вместимости с использованием оснастки, обеспечивающей устойчивости конструкции. Если сложно обеспечить полную защиту от атмосферных факторов сварку рекомендуется выполнять полуавтоматическим или ручным методом.

Геометрические размеры каждого пояса резервуара следует проверять по мере сборки. Отмеченные отклонения от проектных размеров надо устранять немедленно, поскольку неисправленная в начале сборки ошибка может привести к серьезным последствиям. Осматривая стыки, проверяют величину нахлесток, смещение кромок, зазоров и т. п.

При монтаже полистовым методом не разрешается собирать весь резервуар на приспособлениях или прихватках с последующей проваркой всех стыков. Такая сборка не гарантирует прочности собираемой конструкции и является опасной для работающих.

В процессе полистовой сборки резервуаров следует соблюдать очередность операций технологического процесса. При этом все элементы сначала необходимо установить в нужном положении, затем скрепить временными креплениями. И уже после установки конструктивного элемента или его части производится окончательная сварка.

Перед началом монтажа вертикального цилиндрического резервуара методом полистовой сборки должны быть проведены все работы по устройству основания и фундамента. Приемка основания и фундамента резервуара производится заказчиком при участии представителей строительной организации и монтажника. Приемка основания и фундамента должна оформляться соответствующим актом.

Металлоконструкции резервуара для полистовой сборки поставляются с завода-изготовителя с комплектом чертежей. При приемке конструкций резервуара, необходимо проверить комплектность поставки согласно комплектовочной ведомости и требований к качеству заводского изготовления согласно проекту. По результатам произведенного контроля качества изготовленных металлоконструкций составляется акт установленной формы.

Монтажные работы начинают с установки днища, затем полистовая сборка стенок, установка несущих конструкций, настил кровли и необходимое оборудование. Все конструктивные элементы монтируются в предусмотренном положении, соединяются временными креплениями и свариваются.

Выполнение контрольных замеров в процессе полистовой сборки резервуара и регистрация их фактических результатов должны производиться монтажной организацией. Фактические результаты должны быть подтверждены технадзором Заказчика.

После окончания монтажа выполняются испытания сварных соединений, контроль герметичности собранного резервуара, проверка на наличие внутренних дефектов, пневматические и гидравлические испытания конструкции.

Все вспомогательные детали, приваренные к элементам резервуара в процессе изготовления, транспортировки и монтажа, должны быть удалены после окончания работ без повреждения основных металлоконструкций. Места удаления должны быть зачищены заподлицо с поверхностью основного металла и проконтролированы.

+7(812) 987 9110 +7(812) 322 8737 Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Источник

Монтаж резервуаров полистовым методом

6.1. При изготовлении и монтаже резервуаров методом полистовой сборки следует соблюдать требования разделов 2, 3, п. 4.1, 4.2, 4.4, 4.5, 5, 7, 8, 9, 10 настоящих ВСН.

6.2. Организация, разрабатывающая или привязывающая ППР по монтажу резервуаров, должна в его составе уточнить подготовку кромок листов стенки в зависимости от принятых видов сварки, места строповки конструкций и другие вопросы, вытекающие из принятой технологии монтажа резервуаров. Одновременно должны быть разработаны поставляемые вместе с конструкциями резервуаров приспособления: устройства, конструкция которых должна предусматривать восприятие ветровых нагрузок для обеспечения устойчивости стенки во время монтажа; стенды для контрольной сборки и укрупнения листов стенки и кровли в блоки, монтажные стойки для резервуаров с покрытием; сборочные и строповочные приспособления; контрольные пластины для сварщиков и т.п.

6.3. В числе временных сооружений необходимо предусмотреть:

- помещения для сварочного оборудования;

- специальные сани для транспортирования автоматической установки типа «Циркоматик» и других сварочных аппаратов;

- хранилище для контейнеров с ампулами радиоактивных веществ (в случае отсутствия рентгеновского аппарата);

- кладовую для хранения сварочной проволоки, электродов и флюса с установкой в ней электрической печи для прокалки и сушки сварочных материалов;

- помещение для проявления и обработки снимков просвеченных швов;

- помещение для рабочих.

6.4. Технологический процесс сборки и сварки днищ резервуаров и центральных частей плавающих крыш (понтонов), монтируемых из рулонных заготовок, с целью получения минимальных сварочных деформаций, должен предусматривать следующую последовательность:

- монтируют окрайки днища, собирая стыки между ними на остающейся подкладке с зазором клиновидной формы, равным у периферии 4 — 6 мм, а у другого конца стыка 10 — 12 мм. Стыки закрепляют гребенками и сваривают на длине 200 — 250 мм в местах примыкания стенки (черт. 18);

Схема сварки стыков окраек

1 — окрайка; 2 — подкладка; 3 — гребенка; 4 — сварочный шов; 5 — частичная сварка; 6 — риска установки первого пояса

Черт. 18

- монтируют рулонированные полотнища днища резервуара и сваривают соединения между ними только на площади, закрываемой впоследствии днищем плавающей крыши (понтона), не доваривая концы стыков на 2 м;

- после приварки на днище плит под опорные стойки и испытания сварных соединений днища резервуара на герметичность, монтируют полотнища плавающей крыши (понтона). Соединения между ними не доваривают по концам на длину 2 м;

- монтируют первый пояс стенки резервуара, сваривают его вертикальные стыки, затем приваривают к окрайкам днища;

- после сварки пояса с окрайками зазор в стыках окраек становится нормальным и стыки сваривают по всей их длине. Затем собирают полотнища днища резервуара с окрайками и приваривают их. В последнюю очередь заканчивают сварку соединений между полотнищами, которые оставляли не сваренными;

- днище плавающей крыши (понтона) после монтажа и сварки второго пояса стенки резервуара, монтажа и сварки коробов понтона собирают и сваривают вначале с ребром понтона, затем заваривают соединения между полотнищами, которые ранее оставались не сваренными.

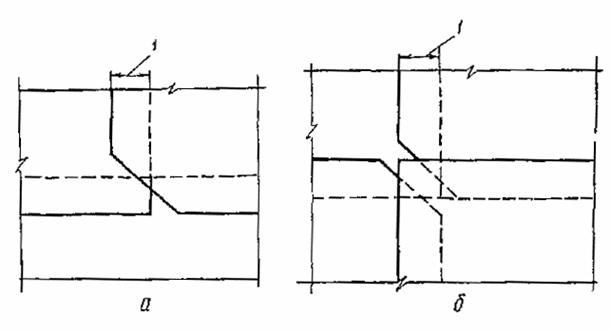

6.5. Днища, сооружаемые из отдельных листов и окраек, также как из рулонных заготовок, монтируют в два этапа. Сначала монтируют окрайки, затем центральную часть днища. Порядок сборки и сварки окраек такой же, как и при монтаже днищ резервуаров из рулонных заготовок (см. п. 6.4). Листы укладывают полосами от центра днища к периферии, соблюдая минимальный размер нахлестки 30 мм. Сборку листов между собой осуществляют с помощью сборочных приспособлений. Разделку кромок в узлах стыковки выполняют, как указано на черт. 19. К сварке днища приступают после закрепления листов днища на прихватках, за исключением соединений периферийных листов с примыкающими к ним листами. В целях получения минимальной деформации после разбивки днища на отдельные зоны (четверти) рекомендуется последовательно сваривать (черт. 20):

- листы в зонах;

- зоны между собой;

- соединения периферийных листов между собой на участках, несколько больших их нахлестки на окрайки;

- кольцевое соединение периферийных листов с окрайками;

- оставшиеся соединения периферийных листов между собой;

- периферийные листы со всей средней частью днища.

6.6. При сварке днищ резервуаров из отдельных листов без окраек после сварки листов в зонах переводят нахлесточные соединения между периферийными листами на их краях на длине 200 — 250 мм в стыковые и заваривают эти участки на подкладках. Затем собирают первый пояс стенки, сваривают вертикальные швы, приваривают пояс к периферийным листам днища, после чего заваривают соединения между периферийными листами и в последнюю очередь сваривают периферийные листы со всей средней частью днища.

Подготовка кромок листов в узлах стыковки:

а — трех листов; б — четырех листов

1 — величина нахлестки

Черт. 19

Схема сборки и сварки днища из листов

1 — окраина; 2 — периферийные листы; 3 — зона; 4 — шов между зонами; 5 — шов между периферийными листами и зонами; 6 — стенка

Черт. 20

6.7. Стенки резервуаров изготавливают и поставляют на монтажную площадку в виде отдельных вальцованных листов. На каждом листе заводом-изготовителем должен быть указан номер плавки и приложена копия сертификата.

Транспортировать и хранить вальцованные листы следует в контейнерах исключающих возможность их развальцовки и деформации.

6.8. До начала сборки стенки резервуара необходимо проверить: горизонтальность окраек днища (пп. 4.2.1, 7.1 настоящих ВСН), правильность геометрической формы листов (радиус гибки), соответствие разделки кромок проекту и дополнительным техническим требованиям ППР.

6.9. В процессе полистовой сборки (сборки из укрупненных блоков) следует строго соблюдать очередность установки элементов, предусмотренную ППР. Особенно тщательно необходимо контролировать сборку и сварку первого пояса, так как его качество предопределяет правильность геометрической формы всей стенки резервуара.

6.10. Листы первого пояса (укрупненные блоки) устанавливают на окрайки по разметке. При этом необходимо следить за тем, чтобы расположение первого листа строго соответствовало требованиям ППР.

6.11. Размеры разбежки между вертикальными стыками листов первого пояса и стыками окраек днища должны быть не менее 200 мм. Размеры разбежки между вертикальными стыками отдельных поясов — не менее 500 мм.

Сборка вертикального стыка между листами стенки

1 — тавровое стяжное приспособление; 2 — клин; 3 — проушина.

Черт. 21

6.12. Листы пояса с окрайками и между собой соединяют при помощи сборочных приспособлений (черт. 21 и 22), обеспечивающих проектные зазоры между кромками. В процессе сборки необходимо контролировать геометрическую форму стенки резервуара по поясам, совпадение кромок и зазоры в вертикальном и горизонтальном стыках. Последний (замыкающий) лист (блок) пояса обрезают по месту с разделкой кромок и обеспечением проектного зазора.

Сборка листов первого пояса стенки с днищем

1 — ограничитель; 2 — угловое стяжное приспособление; 3 — проушина; 4 — клин

Черт. 22

6.13. Стенку резервуара монтируют с обеспечением устойчивости от ветровых нагрузок, раскрепляя ее расчалками или используя при сборке и сварке металлические подмости, конструкция которых предусматривает восприятие ветровых нагрузок.

6.14. Технологию сборки и сварки стенки разрабатывают с учетом обеспечения геометрической формы и допустимых отклонений, приведенных в пп. 7.6, 7.7 и табл. 20 СНиП 3.03.01-87 (см. обязательное приложение 5).

6.15. Монтажные стыковые соединения стенок резервуаров следует выполнять дуговой сваркой со свободным или принудительным формированием шва с применением высокопроизводительных сварочных автоматов.

В случаях отсутствия высокопроизводительных автоматов для сварки горизонтальных стыковых соединений стенки, а также с целью уменьшения количества монтажных элементов целесообразно производить укрупнение листов в монтажные блоки из двух-трех листов, свариваемых по длинной кромке автоматом под флюсом. Сборку и сварку в блоки необходимо производить в удобных положениях, в кондукторах.

Вертикальные стыки пояса, а также горизонтальный стык между поясами сваривают одновременно несколько сварщиков, расположенных равномерно по окружности и двигающихся по мере сварки в одну сторону. Для сварки вертикальных стыков стенки следует предусмотреть технологию, обеспечивающую минимальное западание и выпучивание зоны стыка.

6.16. Качество монтажных швов стенки и днища резервуаров, монтируемых полистовым методом, контролируется посредством систематической проверки соблюдения технологического процесса; внешнего осмотра; проверки размеров и испытания на непроницаемость и герметичность (керосином, вакуум-прибором и пр.) всех швов. Для резервуаров объемами 2000 м 3 и более, кроме того, обязателен контроль вертикальных швов проникающим излучением или другими физическими методами. Объем контроля в соответствии с п. 5.17.

6.17. Монтаж плавающей крыши (понтона), подъем ее для установки опорных стоек, монтаж оборудования и направляющих крыши (понтона) выполняют в той же последовательности, что на резервуарах со стенкой из рулонных заготовок.

Источник