- Как выбрать саморегулирующийся кабель

- Особенности конструкции греющего кабеля на основе саморегулирующейся матрицы

- Медные жилы

- Саморегулирующаяся полупроводниковая матрица

- Внутренняя изоляция

- Экранирующая оплетка

- Внешняя защитная оболочка

- Некоторые «хитрости», применяемые при продажах саморегулирующихся кабелей

- Примеры полноценных саморегулирующихся кабелей

- Пример наименования полуфабриката (заготовки для изготовления кабеля)

- Фторопластовый или полиолефиновый греющий кабель?

- Фторопласт

- Полиолефин

- Мы не рекомендуем устанавливать на обогрев кровли полиолефиновый греющий кабель почему?

- Разработка конструкции кабеля с полиолефиновой изоляцией

- Обзор основных свойств современных материалов, используемых в качестве изоляции силовых кабелей. Разработка конструкции кабелей со сшитой изоляцией не распространяющей горение. Термические характеристики поливинилиденфторида и сшитого полиэтилена.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

- Аннотация

- Введение

- В последнее время ведущая энергосистема России ЕЭЭС ориентирована на применение в электрических сетях указанных выше кабелей при строительстве (прокладке) новых электрических сетей (ЭС), плановой замене либо капитальном ремонте старых кабельных линий (КЛ).

- Замена кабелей БМПИ на напряжение до 1 кВ практически уже произошла во всём мире. Преимущественное распространение получили КЛ с самозатухающей и негорючей изоляцией. При этом изготовители в качестве изолирующих применяют материалы, которые при нагреве и горении не выделяют вредных для человека и окружающей среды веществ [1].

- Твёрдая изоляция даёт неоспоримые преимущества при прокладке на пересечённой местности (с большими наклонами, возвышенностями), то есть на трассах с большой разностью уровней, а также в вертикальных и наклонных коллекторах. Ещё одним достоинством кабелей с изоляцией с самозатухающей и негорючей изоляцией является их экологическая безопасность. Отсутствие масла, свинца и битума обеспечивает сохранение чистоты окружающей среды, что позволяет применять их на любых объектах и эксплуатировать КЛ практически без обслуживания. Таким образом, кабели с такой изоляцией в первую очередь должны рассматриваться как замена кабелям с БМПИ. Преимущества усовершенствованной конструкции и современной технологии производства кабелей с изоляцией из полиолефинов обусловили их повсеместное применение в развитых странах, что заметно сократило использование других типов кабеля [2].

- Вопрос о конструкции кабелей, не поддерживающей горение, стали рассматривать после значительного числа пожаров, которые привели к большому ущербу. Например, в Останкинской телебашне в 2000 г. распространение пожара в направлении сверху вниз было обусловлено стекающим расплавом полиэтиленовой оболочки силового кабеля. Падающие вниз горевшие капли полиэтилена создавали на различных высотах вторичные очаги пожара. Выбор материалов в качестве изоляции до сих пор актуален.

- Разработка кабеля, которого обеспечивает работоспособность и не поддерживает горение, с изоляцией, свойства которой не хуже поливинилхлорида (ПВХ-пластикат), является актуальной.

- Целью работы является разработать конструкцию кабеля с полиолефиновой изоляцией и исследовать его свойства.

- 1. Проблемы пожарной безопасности кабелей

- По оценке специалистов службы пожарной безопасности России электрические кабели и провода по основным составляющим пожарной опасности, таких как количество пожаров, размер материального ущерба и число погибших занимают первое место в ранге пожарной опасности среди электротехнических изделий (табл. 1.1) [3]. Поэтому требования по показателям пожарной безопасности к кабельной продукции становятся все более жесткими.

- Таблица 1.1. Ранг пожарной опасности электротехнических изделий

- Основные пути снижения горючести кабельного изделия, которые используются при конструировании, показаны на рис. 1.1. Выбор материалов пониженной горючести при конструировании кабелей, не распространяющих горение, является основным техническим приемом, однако с учетом областей применения кабелей и уровня требований по пожарной безопасности все шире используется введение дополнительных элементов конструкции. Особенно это характерно для кабелей с изоляцией из сшитого полиэтилена или других горючих изоляционных материалов.

- Рис. 1.1. Основные пути снижения горючести кабельного изделия

- В качестве критерия соответствия кабелей требованиям по нераспространению горения по стандарту МЭК 60332-1-2007 принято значение эквивалентного кислородного индекса КИэкв, которое было экспериментально определено для кабелей с изоляцией и оболочкой из поливинилхлоридного (ПВХ-ПЛАСТИКАТ) пластиката или других галогеносодержащих полимерных материалов. Как видно из данных, приведенных на рис. 1.2, значение КИэкв должно быть не менее 29. Это значение в большинстве случаев достижимо при использовании в качестве оболочки ПВХ-ПЛАСТИКАТ композиции с кислородным индексом 32 и более.

- Рис. 1.2. Результаты испытаний кабелей с изоляцией из сшитого полиэтилена и оболочкой из поливинилхлоридного пластиката с различными значениями КИэкв на нераспространение горения

- Значение эквивалентного кислородного индекса для кабелей определяется как

- где: vi — объем i-го материала в кабеле, л/м; n — число полимерных материалов в конструкции кабеля; КИi — кислородный индекс i-го материала.

- Рассчитанные значения КИэкв и сам критерий КИэкв характерны для кабелей с оболочкой из ПВХ-пластиката с высокими значениями выделения хлористого водорода при горении (24%). При использовании безгалогенных полимерных композиций и ПВХ-пластикатов с низким выделением хлористого водорода при горении этот критерий является недостаточным. Здесь должна использоваться совокупность других параметров, характеризующих горючесть материалов.

- Были разработаны кабельные изделия массового применения, которые не распространяют горение при групповой прокладке. Первоначально такие кабели и провода применялись на атомных электростанциях, однако затем эти кабельные изделия были использованы на промышленных объектах, в складских помещениях и в зданиях общественного назначения.

- В маркировке это обозначается как «НГ-LS», где «LS» непосредственно обозначается как «low-smoke» (малый дым). Широкое распространение приобрела изоляция, выполненная из негорючего ПВХ-пластиката [3]. Он характеризуется оптимальной устойчивостью к долгосрочному воздействию повышенных температур.

- Все кабели с индексом «нг» проходят сертификационные испытания по оценке распространения пламени по вертикально расположенным пучкам кабелей.

- Для кабелей, предназначенных для эксплуатации в сооружениях с закрытым объемом, например, кабельные коммуникации в метро, в жилых и общественных зданиях, нормирован показатель токсичности продуктов горения по ГОСТ 12.1.044.

- Использование не распространяющих горения кабелей исполнения «НГ-LS» позволяет значительно снизить риск пожара в кабельных сооружениях, о чем свидетельствуют результаты огневых испытаний кабельных потоков проложенных в кабельном туннеле, представленных на рис. 3. Из приведенных графиков видно, что область 2, в которой пожарная нагрузка является критичной и при которой происходит распространение горения, для кабелей исполнения «НГ-LS» весьма незначительна. Это свидетельствует о том, что при прокладке таких кабелей в большинстве случаев применение дополнительных мер по огнезащите не требуется.

- Рис. 1.3. Зависимость распространения горения от пожарной нагрузки в кабельном сооружении

- Рис. 1.4. Изменение интенсивности светового потока при испытании кабелей оптическую плотность дыма при горении: НГ — кабель огнестойкий, не распространяющий горение; НГ-HF — тот же с изоляцией из полимерной композиции, не содержащей галогенов; НГ-LS — тот же с низким дымо- и газовыделением.

- Для ряда отраслей техники требуются кабели и провода, не выделяющие при пожаре хлористый водород. В первую очередь это относится к атомным электростанциям, где пожар на одном блоке может привести к выходу всей аппаратуры управления на соседних блоках в результате воздействия выделяющихся коррозионно-активных газов [3].

- Таблица 1.2. Области применения кабелей нового поколения с улучшенными показателями пожарной безопасности

- 1. Системы АЭС нормальной эксплуатации и важных для безопасности, расположенные вне гермозоны.

- 2. Метрополитены.

- 1.Электроустановки общественных культурных и спортивных сооружений.

- 1. Цепи систем пожарной сигнализации.

- 2. Цепи питания пожарных насосов.

- 3. Цепи аварийного освещения.

- 4. Цепи питания установок дымоудаления.

- 5. Цепи внутренней радиосети.

- 6. Цепи питания пассажирских и пожарных лифтов.

- 7. Цепи питания вентиляторов запасных выходов.

- 2. Обзор свойств современных материалов, использумых в качестве изоляции силовых кабелей

- 3. Разработка конструкции кабелей со сшитой изоляцией, не распространяющей горение

- Рис. 3.1.1. Общая конструкция кабелей серии с ПВДФ-изоляцией на номинальное напряжение до 3 кВ

- Условные обозначения:

- 3.1 Определение геометрических параметров

- Таблица 3.1.1

- ТПЖ огнестойких кабелей должны быть медными. Изоляцию экструдирует (выпресовывают), плотно прилегают к ТПЖ и отделяют от неё без повреждения, в том числе самой изоляции.

- Номинальная толщина изоляции жил указана в таблице 3.1.2.

- Таблица 3.1.2. Конструктивные размеры элементов кабелей

- Изолированные жилы номинальным сечением до 16 мм 2 включительно скручивают без заполнения внутреннего промежутка между ними.

- В кабелях на номинальное напряжение 3 кВ поверх внутренней оболочки или обмотки лентами сердечника многожильных кабелей или поверх изоляции одножильных кабелей наложен экран из медных проволок.

- В экранированных бронированных кабелях поверх медного экрана накладывают экструзией разделительный слой. Толщина слоя полимерных лент 0,5 мм при Dск = 40 мм и 0,6 мм — при Dск = 45 мм. Толщина экструдированного разделительного слоя соответствует приведенной в таблице 3.1.3.

- Таблица 3.1.3

- Поверх внутренней оболочки или обмотки лентами сердечника или поверх медного экрана небронированных кабелей должна быть наложена экструзией наружная оболочка из поливинилхлоридного пластиката или поливинилхлоридного пластиката пониженной горючести, или поливинилхлоридного пластиката пониженной пожарной опасности, или из полимерной композиции, не содержащей галогенов.

- Толщина наружной оболочки из поливинилхлоридного пластиката пониженной горючести должна соответствует категории Обп-2 по ГОСТ 23286, значение толщины оболочки одножильных кабелей 1,4 мм, многожильных — 1,8 мм.

- В одножильных кабелях броня наложена на предварительно наложенную поверх изоляции подушку. Подушка выполнена в виде экструдированного полимерного слоя толщиной 1,0 мм.

- Применение стальных лент для бронирования одножильных кабелей, предназначенных для эксплуатации в электрических сетях переменного напряжения, не допускается.

- Диаметр круглых проволок брони соответствует указаному в таблице 3.1.4.

- Таблица 3.1.4

- Характеристики изоляции соответствует указанным в таблице 3.1.5.

- Таблица 3.1.5

- Сшивают материал радиационном методом используя ускорители промышленного назначения.

- 3.3 Сшивка изоляции

- В зависимости от технологии производства сшивку полимеров делят на:

- 3.4 Экспериментальное сравнение свойств образцов материалов

- 3.4.1 Механические испытания

- Рис. 3.4.1.1. Форма образца. Тип 2

- Таблица 3.4.1.1. Геометрические размеры образца

Как выбрать саморегулирующийся кабель

На Российском рынке кабельной продукции постоянно растёт количество марок саморегулирующегося греющего кабеля на основе полупроводниковой матрицы.

Наиболее известные бренды «Heat Systems», «Bartec», «CСТ» и др. При высокой внешней схожести данного вида продукции, характеристики кабеля различных марок могут значительно отличаться друг от друга, что хорошо прослеживается ценообразованием.

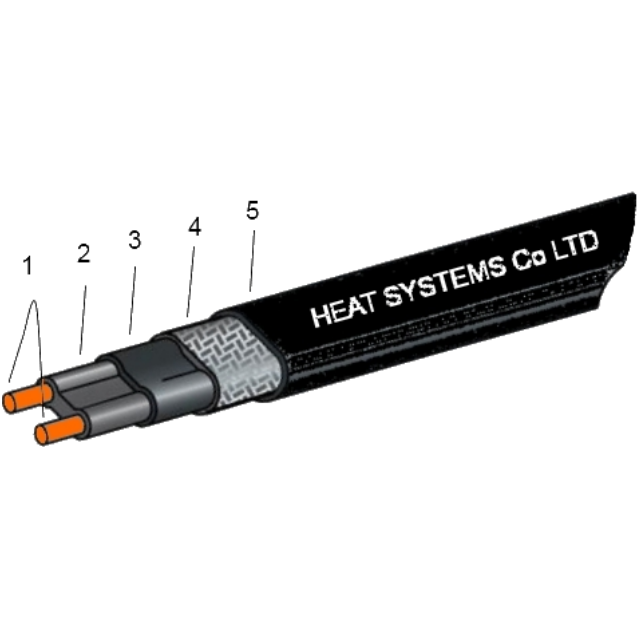

Особенности конструкции греющего кабеля на основе саморегулирующейся матрицы

Медные жилы

По медным жилам подается напряжение к саморегулирующейся матрице. От сечения жил зависит максимальная длина греющего кабеля.

Например, для кабеля мощностью 11 Вт/м площадь сечения жил – 0,5 мм 2 , а для 17 Вт/м — 0,7 мм 2 при этом максимальная длина одного куска кабеля составляет не более 100 м. При мощности саморегулирующегося кабеля 25 Вт и сечении медных жил по 1,1 мм 2 максимальная длина саморегулирующегося кабеля может быть 80 метров.

Саморегулирующаяся полупроводниковая матрица

Полупроводниковая матрица — это «сердце» кабеля, его греющая часть. Свойства материала, составляющего матрицу таковы, что при изменении температуры окружающей среды изменяется электрическое сопротивление самого материала и соответственно его тепловыделение.

Например, саморегулирующийся кабель HS-FSR2-CT 31W при температуре воздуха 0 °С выделяет 36 Вт/м, при нагреве до +20 °С тепловыделение снижается до +25 Вт/м, а при нагревании до +60 °С выделение тепла практически прекращается.

Кроме температурных свойств матрицы есть еще одна важная характеристика, называемая «старение матрицы» — это когда по истечении определенного времени количество выделяемого тепла снижается. У различных марок кабеля данный эффект проявляется по-разному. У качественных кабелей снижение выделяемого тепла изменяется незначительно и за 8-10 лет работы греющего кабеля не превышает 10%. У кабелей низкого качества количество выделяемого тепла может снизится до нуля уже через год использования. Поэтому добросовестные производители, такие как «Heat Systems», «Bartec» постоянно следят за качеством выпускаемой продукции, регулярно проводят испытания греющих кабелей, в том числе и на «старение матрицы».

Внутренняя изоляция

Изоляция греющей матрицы также играет важную роль. Она должна иметь достаточную прочность, однородную структуру и хорошую теплопроводность, а сопротивление изоляции должно быть не менее 1 МОм (п. №4.5.3 «Методические указания по проведению приёмо-сдаточных испытаний специальных электроустановок с применением нагревательного кабеля», ГУ «ПЕТЕРБУРГГОСЭНЕРГОНАДЗОР» военный инженерно-технический университет, 2001 г.).

Экранирующая оплетка

Экран саморегулирующегося кабеля выполняется из луженой меди, он предотвращает возможность поражения людей электрическим током. На данном типе кабеля она должна иметься обязательно! Саморегулирующийся кабель должен быть подключен к питающей цепи через УЗО (п. №3 «Временные технические требования к специальным электроустановкам. Электроустановки распределенного обогрева. Кабельные системы обогрева», ФГУ «БАЛТГОСЭНЕРГОНАДЗОР» военный инженерно-технический университет, 2003 г.).

Внешняя защитная оболочка

Защищает всю конструкцию от механических воздействий и от воздействия окружающей среды.

Самая распространенная оболочка – полиолефиновая, она подходит для большинства сфер применения саморегулирующегося греющего кабеля, применяющегося для подогрева труб и трубопроводов.

В случаях когда саморегулирующийся кабель применяется для систем антиобледенения (обогрев крови и водостоков) внешняя оболочка должна быть из термопластика стойкого к ультрафиолетовому излучению. Иначе через некоторое время под воздействием солнечных лучей она потрескается и кабель выйдет из строя.

В местах, где могут присутствовать коррозионные химические растворы и агрессивные пары применяется оболочка из фторполимера, которая обеспечивает защиту и является стойкой к агрессивным средам.

Некоторые «хитрости», применяемые при продажах саморегулирующихся кабелей

В данный момент на рынке присутствует саморегулирующийся кабель без экрана (медной оплетки) и внешнего защитного слоя. Это противоречит общепринятой безопасности конструкцию кабеля и приводит к снижению надежности и безопасности. Буквы СТ, CF или СR в маркировке кабеля указывают на наличие медного экрана и наружной изоляции (термопластик или фторполимер), а их отсутствие указывает на то, что перед Вами полуфабрикат кабеля.

Примеры полноценных саморегулирующихся кабелей

HS-FSR2-CT 31W – саморегулирующейся кабель «Heat Systems» марки FSR на напряжение 220-240 В (2) c луженым медным экраном (С) и оболочкой из термопластика (T) мощностью 31 Вт/м.

10BTV2-CR – саморегулирующийся кабель «Raychem» марки BTV на напряжение 220-240 В c луженым медным экраном и оболочкой из модифицированного полиолефина мощностью 10 Вт/м.

SRL 30-2-CR – саморегулирующийся кабель «WUHU» марки SRL на напряжение 220-240 В (2) c луженым медным экраном (С) и оболочкой из термопластика (R) мощностью 30 Вт/м.

Пример наименования полуфабриката (заготовки для изготовления кабеля)

SRL 30-2 – саморегулирующийся кабель марки SRL на напряжение 220 В (2) мощностью 30 Вт/м, без защитного экрана и без оболочки (отсутствуют буквы CR).

Такой кабельный полуфабрикат имеет класс защиты «0» от поражения человека электрическим током (ГОСТ 12.2.007.0-75 С. Электроприборы класса защиты «0» допускается применять только в огороженных зонах или помещениях, а также в помещения без повышенной электрической опасности (отсутствует сырость или токопроводящая пыль; токопроводящие полы; высокая температура; возможность одновременного прикосновения человека к металлоконструкциям зданий, имеющим соединение с землей, технологическим аппаратам, механизмам и т.п., с одной стороны, и к металлическим корпусам электрооборудования с другой) (п.1.1.13 ПУЭ).

Кроме того, международная электротехническая комиссия рекомендует исключить электрооборудование класса защиты «0» из международной стандартизации (ГОСТ Р МЭК 61140-2000).

Будьте внимательны при заказе саморегулирующихся греющих кабелей, разберитесь в маркировке кабеля, удостоверьтесь, что конструкция кабеля подходит для решение вашей задачи.

Убедитесь, что производитель имеет сертификаты соответствия на греющий кабель (при применении греющего кабеля во взрывоопасных зонах производитель обязан иметь сертификат взрывобезопасности на этот кабель), так же поинтересуйтесь, проходил ли кабель испытания на старение, так как отсутствие этих данных может привести к напрасной трате ваших денег.

Саморегулирующиеся нагревательные кабели без экрана, например, HS-FSM2, SRL 30-2 и подобные должны применяться только в закрытых технологических процессах где ограничен доступ человека.

Применение саморегулирующегося кабеля без экрана для монтажа систем обогрева в быту категорически запрещено.

Источник

Фторопластовый или полиолефиновый греющий кабель?

Для начала давайте разберемся, что означают эти два названия, что конкретно из себя представляют.

Фторопласт

или как его принято называть Политетрафторэтилен химическая формула: (—CF2CF2—)n имеет самый малый среди пластмасс коэффициент сухого трения. Обладает уникальными качествами: высокой температуростойкостью, химической стойкостью в агрессивных средах, высокая износоустойчивость. Невероятно прочный полимер, обладает высокими электроизоляционными качествами. Не разрушается под влиянием щелочей, кислот, смеси азотной и соляной кислот. Максимальная температура эксплуатации +260С* минимальная -269 С*.

Полиолефин

или термопластичный Полипропилен химическая формула (-СН2-СН-СН3-)n максимальная температура эксплуатации +160 С* обладает низкой морозостойкостью от -5 до -15 С* некоторые марки полипропилена могут выдержать -60С* например: 21060-29, А20.

По сравнению с фторполимером полиолефин боится агрессивных сред, и в целом по всем показателям уступает фторопласту.

Полиолефиновый греющий кабель разрабатывался для применения в обычных средах, из плюсов можно отметить — это Цена она будет ниже, чем на фторполимер. Прекрасно подходит для обогрева труб снаружи.

Из минусов можно отметить- это быстрое окисление оболочки греющего кабеля. Материал сам по себе достаточно мягкий и при монтаже неквалифицированные рабочие могут повредить оболочку греющего кабеля, что приведёт к неисправности всей системы.

Мы не рекомендуем устанавливать на обогрев кровли полиолефиновый греющий кабель почему?

1. Быстрое окисление оболочки, что приводит её в непригодность.

2. Оболочка боится сильных зажимов монтажными скобами, что в свою очередь приводит к повреждению оболочки нагревательной секции.

3. Срок эксплуатации на практике не превышает 3х лет. Связанно это напрямую с пунктами указанными выше.

Источник

Разработка конструкции кабеля с полиолефиновой изоляцией

Обзор основных свойств современных материалов, используемых в качестве изоляции силовых кабелей. Разработка конструкции кабелей со сшитой изоляцией не распространяющей горение. Термические характеристики поливинилиденфторида и сшитого полиэтилена.

| Рубрика | Производство и технологии |

| Вид | дипломная работа |

| Язык | русский |

| Дата добавления | 10.11.2017 |

| Размер файла | 1,7 M |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Аннотация

В работе представлены результаты разработки силовых кабелей на напряжение от 0,66 до 3 кВ с сшитой полиолефиновой изоляцией. В качестве материала был использован поливинилиденфторид. Представлены результаты механических и термических экспериментальных исследований кабелей с применением сшитого полиэтилена и фторопласта марки Ф-2М. Проанализированы проблемы пожарной безопасности кабелей. Дан обзор свойств современных материалов, используемых в качестве изоляции кабелей. Рассчитаны затраты на производство разработанной конструкции и рассмотрена экологическая безопасность использования предложенного материала.

The paper presents the results of the power cables for voltages from 0.66 to 3 kV crosslinked polyolefin insulation. Was used for insulation material polyvinylidene fluoride. The problems of fire safety cables. An overview of the properties of advanced materials used as cable insulation. Calculated cost of production of the developed design and considered environmental safety of the proposed material.

- Аннотация

- Annotation

- Введение

- 1. Проблемы пожарной безопасности кабелей

- 2. Обзор свойств современных материалов, использумых в качестве изоляции силовых кабелей

- 3. Разработка конструкции кабелей со сшитой изоляцией, не распространяющей горение

- 3.1 Определение геометрических параметров

- 3.2 Выбор материала изоляции

- 3.3 Сшивка изоляции

- 3.4 Экспериментальное сравнение свойств образцов материалов

- 3.4.1 Механические испытания

- 3.4.2 Термические испытания

- 4. Определение расходов на производство продукции

- 4.1 Основные понятия

- 4.2 Расчет затрат

- 5. Безопасность и экологичность проекта

- 5.1 Термические характеристики ПВДФ

- 5.2 Термические характеристики СПЭ

- 5.3 Предложения по обеспечению комфортных и безопасных условий труда для человека

- Заключение

- Список литературы

Введение

В последнее время ведущая энергосистема России ЕЭЭС ориентирована на применение в электрических сетях указанных выше кабелей при строительстве (прокладке) новых электрических сетей (ЭС), плановой замене либо капитальном ремонте старых кабельных линий (КЛ).

Замена кабелей БМПИ на напряжение до 1 кВ практически уже произошла во всём мире. Преимущественное распространение получили КЛ с самозатухающей и негорючей изоляцией. При этом изготовители в качестве изолирующих применяют материалы, которые при нагреве и горении не выделяют вредных для человека и окружающей среды веществ [1].

Твёрдая изоляция даёт неоспоримые преимущества при прокладке на пересечённой местности (с большими наклонами, возвышенностями), то есть на трассах с большой разностью уровней, а также в вертикальных и наклонных коллекторах. Ещё одним достоинством кабелей с изоляцией с самозатухающей и негорючей изоляцией является их экологическая безопасность. Отсутствие масла, свинца и битума обеспечивает сохранение чистоты окружающей среды, что позволяет применять их на любых объектах и эксплуатировать КЛ практически без обслуживания. Таким образом, кабели с такой изоляцией в первую очередь должны рассматриваться как замена кабелям с БМПИ. Преимущества усовершенствованной конструкции и современной технологии производства кабелей с изоляцией из полиолефинов обусловили их повсеместное применение в развитых странах, что заметно сократило использование других типов кабеля [2].

Вопрос о конструкции кабелей, не поддерживающей горение, стали рассматривать после значительного числа пожаров, которые привели к большому ущербу. Например, в Останкинской телебашне в 2000 г. распространение пожара в направлении сверху вниз было обусловлено стекающим расплавом полиэтиленовой оболочки силового кабеля. Падающие вниз горевшие капли полиэтилена создавали на различных высотах вторичные очаги пожара. Выбор материалов в качестве изоляции до сих пор актуален.

Разработка кабеля, которого обеспечивает работоспособность и не поддерживает горение, с изоляцией, свойства которой не хуже поливинилхлорида (ПВХ-пластикат), является актуальной.

Целью работы является разработать конструкцию кабеля с полиолефиновой изоляцией и исследовать его свойства.

Для реализации поставленной цели необходимо решить следующие задачи:

· провести анализ современный материалов, используемых для изоляции кабелей силовых кабелей;

· разработать конструкцию кабеля с предложенным материалом;

· исследовать свойства кабеля;

· дать предложение о целесообразности и эффективности использования нового материала.

1. Проблемы пожарной безопасности кабелей

По оценке специалистов службы пожарной безопасности России электрические кабели и провода по основным составляющим пожарной опасности, таких как количество пожаров, размер материального ущерба и число погибших занимают первое место в ранге пожарной опасности среди электротехнических изделий (табл. 1.1) [3]. Поэтому требования по показателям пожарной безопасности к кабельной продукции становятся все более жесткими.

Таблица 1.1. Ранг пожарной опасности электротехнических изделий

Ранг (место) по числу пожаров

Ранг (место) по размеру ущерба

Ранг (место) по числу погибших

Сумма рангов (мест)

Коэффициент значимости пожарной опасности

Ранг пожарной опасности изделия

Основные пути снижения горючести кабельного изделия, которые используются при конструировании, показаны на рис. 1.1. Выбор материалов пониженной горючести при конструировании кабелей, не распространяющих горение, является основным техническим приемом, однако с учетом областей применения кабелей и уровня требований по пожарной безопасности все шире используется введение дополнительных элементов конструкции. Особенно это характерно для кабелей с изоляцией из сшитого полиэтилена или других горючих изоляционных материалов.

Рис. 1.1. Основные пути снижения горючести кабельного изделия

В качестве критерия соответствия кабелей требованиям по нераспространению горения по стандарту МЭК 60332-1-2007 принято значение эквивалентного кислородного индекса КИэкв, которое было экспериментально определено для кабелей с изоляцией и оболочкой из поливинилхлоридного (ПВХ-ПЛАСТИКАТ) пластиката или других галогеносодержащих полимерных материалов. Как видно из данных, приведенных на рис. 1.2, значение КИэкв должно быть не менее 29. Это значение в большинстве случаев достижимо при использовании в качестве оболочки ПВХ-ПЛАСТИКАТ композиции с кислородным индексом 32 и более.

Рис. 1.2. Результаты испытаний кабелей с изоляцией из сшитого полиэтилена и оболочкой из поливинилхлоридного пластиката с различными значениями КИэкв на нераспространение горения

Значение эквивалентного кислородного индекса для кабелей определяется как

где: vi — объем i-го материала в кабеле, л/м; n — число полимерных материалов в конструкции кабеля; КИi — кислородный индекс i-го материала.

Рассчитанные значения КИэкв и сам критерий КИэкв характерны для кабелей с оболочкой из ПВХ-пластиката с высокими значениями выделения хлористого водорода при горении (24%). При использовании безгалогенных полимерных композиций и ПВХ-пластикатов с низким выделением хлористого водорода при горении этот критерий является недостаточным. Здесь должна использоваться совокупность других параметров, характеризующих горючесть материалов.

Были разработаны кабельные изделия массового применения, которые не распространяют горение при групповой прокладке. Первоначально такие кабели и провода применялись на атомных электростанциях, однако затем эти кабельные изделия были использованы на промышленных объектах, в складских помещениях и в зданиях общественного назначения.

В маркировке это обозначается как «НГ-LS», где «LS» непосредственно обозначается как «low-smoke» (малый дым). Широкое распространение приобрела изоляция, выполненная из негорючего ПВХ-пластиката [3]. Он характеризуется оптимальной устойчивостью к долгосрочному воздействию повышенных температур.

Все кабели с индексом «нг» проходят сертификационные испытания по оценке распространения пламени по вертикально расположенным пучкам кабелей.

Для кабелей, предназначенных для эксплуатации в сооружениях с закрытым объемом, например, кабельные коммуникации в метро, в жилых и общественных зданиях, нормирован показатель токсичности продуктов горения по ГОСТ 12.1.044.

Использование не распространяющих горения кабелей исполнения «НГ-LS» позволяет значительно снизить риск пожара в кабельных сооружениях, о чем свидетельствуют результаты огневых испытаний кабельных потоков проложенных в кабельном туннеле, представленных на рис. 3. Из приведенных графиков видно, что область 2, в которой пожарная нагрузка является критичной и при которой происходит распространение горения, для кабелей исполнения «НГ-LS» весьма незначительна. Это свидетельствует о том, что при прокладке таких кабелей в большинстве случаев применение дополнительных мер по огнезащите не требуется.

Рис. 1.3. Зависимость распространения горения от пожарной нагрузки в кабельном сооружении

Рис. 1.4. Изменение интенсивности светового потока при испытании кабелей оптическую плотность дыма при горении: НГ — кабель огнестойкий, не распространяющий горение; НГ-HF — тот же с изоляцией из полимерной композиции, не содержащей галогенов; НГ-LS — тот же с низким дымо- и газовыделением.

Для ряда отраслей техники требуются кабели и провода, не выделяющие при пожаре хлористый водород. В первую очередь это относится к атомным электростанциям, где пожар на одном блоке может привести к выходу всей аппаратуры управления на соседних блоках в результате воздействия выделяющихся коррозионно-активных газов [3].

Таблица 1.2. Области применения кабелей нового поколения с улучшенными показателями пожарной безопасности

Кабели исполнения «НГ-LS»

Кабели исполнения «HГ-HF»

Огнестойкие кабели «HГ-FRHF»

Нормированные в НТД на кабели и в ведомственных нормах

1. Системы АЭС нормальной эксплуатации и важных для безопасности, расположенные вне гермозоны.

2. Метрополитены.

3. Электропроводки в жилых и общественных зданиях.

1. Системы АЭС внутри гермозоны.

1. Системы безопасности АЭС.

Требуется разработка федеральных норм и правил

1.Электроустановки общественных культурных и спортивных сооружений.

2. Электроустановки в детских садах, школах.

1. Цепи систем пожарной сигнализации.

2. Цепи питания пожарных насосов.

3. Цепи аварийного освещения.

4. Цепи питания установок дымоудаления.

5. Цепи внутренней радиосети.

6. Цепи питания пассажирских и пожарных лифтов.

7. Цепи питания вентиляторов запасных выходов.

8. Цепи питания электроустановок в больницах, операционных, отделениях.

Целью моей работы является разработка конструкции кабелей со сшитой полиолефиновой изоляцией, не распространяющей горение. В качестве примера такой изоляции выберу полиолефиновый материал поливинилиденфторид (фторопласт 2 или ПВДФ).

2. Обзор свойств современных материалов, использумых в качестве изоляции силовых кабелей

образующиеся при полимеризации или сополимеризации ненасыщенных углеводородов — олефинов (R, R’=H, CH3, C2H5 и т.п.). Это большая группа органических веществ, синтетические полимеры, продукты полимеризации олефинов. Полиолефиновая изоляция к обладает весьма ценным комплексом свойств: высокой механической прочностью и диэлектрическими свойствами, устойчивостью к действию агрессивных сред, повышенной температурой плавления и теплостойкостью, небольшим удельным весом и т. д. Они обеспечивают рабочую температуру кабелей до 150 0 С. По масштабу промышленного производства и широте областей применения (плёнки и волокна, электроизоляционные покрытия, литьевые изделия и др.) полиолефины не имеют себе равных среди термопластичных материалов [4].

Полимеры очень часто используется в кабельных конструкциях среднего напряжения за счет того что он имеет ряд преимуществ по сравнению с БПМИ:

· большая пропускная способность за счет увеличения допустимой температуры жилы (допустимые токи нагрузки в зависимости от условий прокладки на 15-30% больше, чем у кабелей с БПМИ) [5];

· высокий ток термической устойчивости при коротком замыкании;

· высокие электрические свойства изоляции, низкие диэлектрические потери;

· меньше масса и габариты кабеля в целом, что облегчает прокладку кабеля как в кабельных сооружениях, так и в земле на сложных трассах;

· высокая влагостойкость, нет необходимости в применении металлической оболочки,

· меньше радиус изгиба;

· возможность прокладки на трассах с неограниченной разностью уровней;

· возможность прокладки кабелей при температуре — 20 0С без предварительного подогрева, благодаря использованию полимерных материалов для изоляции и оболочки;

· меньшие расходы на содержание и реконструкцию кабельных линий;

· высокая стойкость к повреждениям;

· большие строительные длины;

· более экологичный монтаж и эксплуатация (отсутствие свинца, масла, битума).

Самыми распространенными полиолефиновыми материалами, которые используют в качестве изоляции сегодня, являются ПВХ-пластикат и сшитый полиэтилен (СПЭ).

В настоящее время последний является одним из наиболее применяемых изоляционных материалов при производстве кабелей. Но изначально термопластичному полиэтилену присущи серьезные недостатки, главным из которых является резкое ухудшение механических свойств при температурах, близких к температуре плавления.

Применение кабелей со сшитой полиэтиленовой изоляцией по сравнению с традиционными с поливинилхлоридной позволяет:

· использовать жилы меньшего сечения для передачи равного потока;

· увеличить длительно допустимую температуру нагрева жил кабелей до 90 °С;

· увеличить длительно допустимую температуру нагрева жил кабелей при коротком замыкании до 250 °С.

ПВХ-пластикат — полярный полимер, он имеет пониженные диэлектрические характеристики в сравнении с неполярным полиэтиленом или бумагой, а это приводит к увеличению показателя потерь в изоляции. Но, ПВХ-пластикат — это материал, не распространяющий горение.

Одна из самых главных характеристик изоляционных материалов — допустимая температура нагрева жил. Чем выше этот параметр, тем выше допустимая нагрузка, которую можно пропускать в течение длительного времени. Допустимая температура нагрева полиэтиленовой изоляции значительно выше, других материалов, т.к. это термореактивный материал.

Таблица 2.1. Сравнение свойств распространенных материалов

Температура плавления, °C

Допустимая рабочая температура, °C

Предел прочности при растяжении, МПа

Предел прочности при изгибе, МПа

Электрическая прочность, кВ/мм

Отн. диэлектрическая проницаемость

Тангенс угла потерь

3. Разработка конструкции кабелей со сшитой изоляцией, не распространяющей горение

Рис. 3.1.1. Общая конструкция кабелей серии с ПВДФ-изоляцией на номинальное напряжение до 3 кВ

Условные обозначения:

1. Токопроводящая жила (ТПЖ) — медные, многопроволочные, круглые;

2. Экран — электропроводящая сшитая композиция полиэтилена;

3. Изоляция — поливинилиденфторид;

4. Экран — электропроводящий сшитый полиэтилен;

5. Разделительный слой — для марок КВ и АКВ — электропроводящая полимерная лента. Для марок КП2г и АКП2г — электропроводящая водоблокирующая лента;

6. Экран — медные проволоки с обмоткой медной лентой;

7. Разделительный слой — для марок КП2г и АКП2г — ламинированная алюмополимерная лента, а поверх полиэтилен; для марок КВ, АКВ — внутренняя выпрессованная оболочка из поливинилхлоридного пластиката;

8. Броня — круглые проволоки из алюминиевого сплава;

9. Оболочка — для марок КП2г, АКП2г — полиэтилен высокой плотности; для марок КВ, АКВ — поливинилхлоридный пластикат.

3.1 Определение геометрических параметров

Таблица 3.1.1

Номинальное сечение жилы, мм 2

ТПЖ огнестойких кабелей должны быть медными. Изоляцию экструдирует (выпресовывают), плотно прилегают к ТПЖ и отделяют от неё без повреждения, в том числе самой изоляции.

Номинальная толщина изоляции жил указана в таблице 3.1.2.

Таблица 3.1.2. Конструктивные размеры элементов кабелей

Номинальное напряжение, кВ

Номинальное сечение жилы, мм 2

Номинальная толщина изоляции, мм

Изолированные жилы номинальным сечением до 16 мм 2 включительно скручивают без заполнения внутреннего промежутка между ними.

В кабелях на номинальное напряжение 3 кВ поверх внутренней оболочки или обмотки лентами сердечника многожильных кабелей или поверх изоляции одножильных кабелей наложен экран из медных проволок.

В экранированных бронированных кабелях поверх медного экрана накладывают экструзией разделительный слой. Толщина слоя полимерных лент 0,5 мм при Dск = 40 мм и 0,6 мм — при Dск = 45 мм. Толщина экструдированного разделительного слоя соответствует приведенной в таблице 3.1.3.

Таблица 3.1.3

Диаметры скрутки изолированных жил Dск, мм

Толщины экструдированной внутренней оболочки, мм

Поверх внутренней оболочки или обмотки лентами сердечника или поверх медного экрана небронированных кабелей должна быть наложена экструзией наружная оболочка из поливинилхлоридного пластиката или поливинилхлоридного пластиката пониженной горючести, или поливинилхлоридного пластиката пониженной пожарной опасности, или из полимерной композиции, не содержащей галогенов.

Толщина наружной оболочки из поливинилхлоридного пластиката пониженной горючести должна соответствует категории Обп-2 по ГОСТ 23286, значение толщины оболочки одножильных кабелей 1,4 мм, многожильных — 1,8 мм.

В одножильных кабелях броня наложена на предварительно наложенную поверх изоляции подушку. Подушка выполнена в виде экструдированного полимерного слоя толщиной 1,0 мм.

Применение стальных лент для бронирования одножильных кабелей, предназначенных для эксплуатации в электрических сетях переменного напряжения, не допускается.

Диаметр круглых проволок брони соответствует указаному в таблице 3.1.4.

Таблица 3.1.4

Расчетный диаметр кабеля под броней, мм

Диаметр проволоки для брони, мм

Характеристики изоляции соответствует указанным в таблице 3.1.5.

Таблица 3.1.5

Значение для изоляции

Прочность при разрыве, Н/мм 2

Относительное удлинение при разрыве, %

2. После старения

Прочность при разрыве. Н/мм 2 , не менее

Отклонение’ значения прочности при разрыве, % не более

Относительное удлинение при разрыве, % не менее

Отклонение* значения относительного удлинения при разрыве, % не более

3. Продавливание при высокой температуре

4. Тепловая деформация

Относительное удлинение под нагрузкой, %

Остаточное относительное удлинение после снятия нагрузки и охлаждения, %

В нормальных условиях, %

Удлинение при разрыве, д

Напряжение при растяжении, у

Модуль упругости при растяжении, л

Модуль упругости после изгиба, л

Ударная прочность, A/S

DIN EN ISO 179 (Метод Шарпи)

ISO 2039/2 (Метод Бринелля)

Предел текучести после 1000 часов под статической нагрузкой, ут

ГОСТ 11262-80 и п.3.10

Предел прочности для 1 % удлинения после 1000 часов, уВ

ГОСТ 11262-80 и п.3.10

Коэффициент трения, µ

(по стали о=0,05 N/мм 2 , v=0,6 м/сек)

Теплопроводность при Т=23 °С

Удельная теплоемкость при Т=23 °С, С

Линейный коэффициент теплового расширения, б

ASTM D 696, DIN 53 483, IE-250

Диэлектрическая проницаемсть, е

ASTM D 150, DIN 7991, ASTM Е 831

Коэффициент диэлектрических потерь, tgд

ASTM D 150, DIN 7991, ASTM Е 831

Объемное электрическое сопротивление, с

ASTM D 257, ЕС 93, DIN IEС 60093

Поверхностное сопротивление, сs

ASTM D 149, DIN IEС 60093

Электрическая прочность, Епр

DIN 53 481, IEC-243, VDE 0303 Teil2

Водопоглощение в нормальных условиях

2 , изоляции из сшитого полиэтилена и сшитого поливинилиденфторида, экранированной оплетки из медных проволок, луженых оловом или олово-свинцовым сплавом.

Сшивают материал радиационном методом используя ускорители промышленного назначения.

3.3 Сшивка изоляции

В зависимости от технологии производства сшивку полимеров делят на:

Самый распространенный способ (для кабелей до 1кВ) — сшивание через привитые органофункциональные группы, в качестве которых применяют силаны (водородные соединения кремния общей формулы SinH2n+2, где n=1 — 8).

Сшивают во влажной среде (пар, вода) при температуре 80-90 0 С, или в условиях окружающей среды, что занимает немного больше времени. Под воздействием влаги происходит гидролиз силанольных групп и последующее их сшивание, ускоряющееся под действием тепла и катализатора. Применение данного способа сшивания при производстве кабелей на среднее напряжение ограниченно, поскольку кабели на напряжение 10-35 кВ имеют значительно большую толщину изоляции, чем кабели на низкое напряжение. Поэтому достаточно сложно добиться равномерности физико-механических свойств в радиальном направлении изоляции и это не обеспечивается силановой сшивкой. Силано-сшитые полиолефины связаны Si-O-Si мостами, (см. рис. 3.1.3) в отличие от C-C связей, образующихся в результате пероксидного или радиационного метода.

Рис. 3.3.3. Структура полиэтилена, сшитого по силановой технологии:

A: сшитый винилсилан (например, Sioplas ® , Monosil ® ),

B: винилсилан сополимеризации (например,, Silink ® , Visico ® )

Sioplas, зарегистрированная торговая марка Dow Corning Corp.

Monosil, зарегистрированная торговая марка Maillefer SA

Silink, зарегистрированная торговая марка Dow Corp.

Visico, зарегистрированная торговая марка Borealis A.S.

Силановая технология состоит из двух этапов:

Этап 1. Внедрение силана в полимер, либо привитием винилсилана на полимерную цепочку (см. рис. 3.3.4), либо сополимеризацией винилсилана с этиленом в реакторе полимеризации.

Этап 2. Сшивка в присутствии воды (см. Рис. 3.3.5), обычно ускоряемая оловянным или другими подходящими катализаторами.

Рис. 3.3.4. Прививка винилсиланов на полиэтилен

Рис. 3.3.5. Сшивка силано-привитого полиэтилена в присутствии влаги

Силановое сшивание расширяет рамки производственного процесса, поскольку отпадает необходимость поддерживать температуру ниже температуры разложения перекиси. При использовании силана экструдат может быть быстро охлажден и подготовлен для чистовой обработки. Скорость полимеризации определяется скоростью диффузии влаги, поэтому для ускорения реакции часто применяется горячая водяная баня, паровая сауна или автоклав низкого давления [9]. Силановая технология сшивания обладает следующими преимуществами, по сравнению с пероксидным методом:

* снижение капитальных вложений

* снижение эксплуатационных затрат (стоимости энергии и труда)

* широкий спектр рецептур и применений

* возможность производства изделий различной толщины

* возможность производства изделий сложных форм

* повышение процента наполнения пластиков

* возможность применения со всеми типами полиэтиленов и сополимеров.

При производстве кабелей на среднее и высокое напряжение используется другой способ сшивания — при помощи пероксидов. Сшивание полимерной изоляции при помощи пероксидов происходит непосредственно при ее наложении в сухой среде — среде инертного газа (азота) при высокой температуре (300-400°С) и давлении 8-12 атм.

Сшивка представляет собой свободно-радикальный процесс, приводящий к образованию углерод-углеродных связей между полимерными цепочками (см. Рисунок 1.4). Для получения сшитого полимера материал перед экструдированием расплавляется вместе с антиокислителями и пероксидами. С повышением температуры пероксиды распадаются, образуя радикалы (молекулы со свободной связью). Радикалы пероксидов отрывают у звеньев полиэтилена по одному атому водорода, что приводит к появлению свободной связи у атома углерода. В соседних макромолекулах атомы углерода объединяются. Количество межмолекулярных связей составляет 2-3 на 1000 атомов углерода. Образуется трехмерная сетка, которая исключает возможность образования кристаллитов при охлаждении полимера. Процесс требует жесткого контроля над температурным режимом в процессе экструзии, и когда происходит предварительная сшивка, и в ходе дальнейшего нагревания трубы для завершения образования связей.

Рис. 3.3.6. Структура полиэтилена, сшитого по пероксидной технологии.

Пероксидная сшивка позволяет обеспечить стабильность электрических характеристик кабеля, особенно на высокое напряжение. Поэтому для кабелей на напряжение до 1кВ во всем мире получила широкое распространение сшивка при помощи силанов, а для кабелей на среднее и высокое напряжение (с большой толщиной изоляции) — пероксидная сшивка.

Разложение пероксидов происходит после экструзии с помощью протяженных линий непрерывной вулканизации, соляной бани или азотной системы. Пероксидно-сшитые изделия требуют продолжительного замедленного цикла термообработки (часто при повышенном давлении) для завершения процесса вулканизации.

Технология радиационного модифицирования изоляции кабельных изделий посредством электронно-лучевой сшивки полимеров нашла широкое применение в промышленности. Первоначально она применялась прежде всего для увеличения максимальной температуры эксплуатации кабельных изделий. Затем обнаружились многие другие преимущества сшитых полимеров — уменьшение деформации при нагреве, повышение сопротивления химическому, радиационному и абразивному воздействиям, улучшение ударной прочности и памяти полимера.

Применение этих технологий позволило наладить выпуск широкого ассортимента кабельных изделий как для нефтедобывающей отрасли, атомных станций, спецтехники, так и для других областей применения, где необходима высокая надёжность кабельных изделий при работе в штатных и аварийных условиях.

Использование электроннолучевых технологий раскрывает широкие возможности для выпуска разнообразного ассортимента кабелей и термоусадочных изделий для различных целей (атомные и тепловые электростанции, нагревательные, силовые и корабельные кабели и кабели для воздушных судов и т.д.). Это все изделия повышенной надёжности и несут значительную нагрузку при экстремальных условиях.

Качество радиационной обработки зависит как от самого ускорителя, так и от транспортного оборудования комплекса.

Ускоритель должен работать при стабильных параметрах электронного пучка — энергия, ток пучка, ширина фронта облучения.

Установка четырёхстороннего облучения необходима для придания азимутальной однородности принятой дозы облучения.

Основным параметром системы при прохождении кабеля в зоне радиации является скорость его транспортировки. Она должна быть пропорциональна току пучка электронов. Эта задача была успешно решена созданием высокоавтоматизированных комплексов.

Ускорители. На участке радиационной обработки монтажных проводов НП «Подольсккабель» эксплуатируются два мощных ускорителя промышленного назначения — ЭЛВ-4 и ЭЛВ-8. Диапазон энергий электронов — от 0,8 до 2,5 МЭВ и ускоренный пучок — до 50 мА, с максимальной мощностью до 100 киловатт.

В настоящее время ускорители отвечают современным требованиям национальных стандартов и являются флагманами не только в России, но и не уступают образцам заграничных аналогов ускорительной техники.

Четырёхсторонняя система облучения. В 1998 году лабораторией № 12 ИЯФ им. Г. Будкера была разработана система четырёхстороннего облучения, которая впервые в мире была реализована на Подольском кабельном заводе в 2003 году. Она позволила коренным образом улучшить качество кабельной продукции после радиационной обработки. Наряду с уменьшением азимутальной неоднородности метод позволяет уменьшить энергию электронов и распространять технологию облучения на оболочку кабельных изделий большего диаметра.

Результаты научно-исследовательских работ, проведённых на Подольском кабельном заводе, показали, что неравномерность радиальной сшивки по азимуту составляет 3—5%, что нельзя обеспечить ни силановой, ни пероксидной сшивкой. Новая методика заменила ранее применявшийся способ двухстороннего облучения, улучшила качество продукции, привела к повышению производительности труда и дала возможность качественно облучать термоусаживаемые изделия.

Раскладка заготовки под пучком электронов выполнена так, чтобы на каждом повороте верхняя и нижняя поверхности менялись местами. Если траектории пучков пересекаются под углом 90 градусов, принимая во внимание смену поверхностей, достигается именно четырёхстороннее облучение (рис. 3.3.7, 3.3.8). Очень важно, что кабель проходит зону облучения несколько раз.

Рис. 3.3.7. Установка четырёхстороннего облучения: 1 — магниты сканирования с переключающим магнитом; 2 — выпускное устройство; 3 — траектории электронов; 4 — правый поворотный магнит; 5 — левый поворотный магнит.

Рис. 3.3.8. Облучаемая заготовка.

Подпучковая транспортная система. Универсальная система транспортировки (ПТС) была разработана в ИЯФ им. Г. Будкера в лаборатории № 12. Её устройство показано на рис. 3.3.9. Система состоит из двух барабанов: один — приводной, а другой — ведомый.

Рис. 3.3.9. Универсальная система транспортировки (ПТС).

В связи с принципиальным изменением подпучкового оборудования снижается вероятность повреждения изоляции обрабатываемой заготовки, и самое главное — степень вытяжки токопроводящей жилы однопроволочного проводника.

Рис. 3.3.10. Устройство для четырёхстороннего облучения с системой воздушно-капельного охлаждения заготовки.

На рис. 3.3.10 показано технологическое помещение с ПТС, устройство для четырёхстороннего облучения с системой воздушно-капельного охлаждения заготовки. В ПТС используется асинхронный индукционный двигатель с приводом.

В связи с тем, что скорость перемещения заготовки является функцией от нарастания тока пучка электронов, изоляция облучаемой заготовки получает постоянную дозу во времени в любой переходный период. Такой подход облучения заготовки гарантирует безупречное качество радиационной обработки изоляции заготовки, с которым не могут конкурировать другие виды сетирования: силановая и пероксидная.

Рис. 3.3.11. Схема контроля процесса на мониторах в технологическом зале.

3.4 Экспериментальное сравнение свойств образцов материалов

3.4.1 Механические испытания

Рис. 3.4.1.1. Форма образца. Тип 2

Таблица 3.4.1.1. Геометрические размеры образца

Расстояние между метками, определяющими положение кромок зажимов на образце l2, мм

Источник