- Как подготовить металл к сварке

- Правка и очистка

- Разметка

- Резка

- Зачистка

- Подготовка кромок

- Гибка

- Сборка деталей под сварку

- Подготовка труб под сварку

- Строительный справочник | материалы — конструкции — технологии

- Вы здесь

- Подготовка деталей к сварке

- Подготовка и сборка деталей под сварку

- Приспособления для сборки и сварки

- Выполнение прихваток после сборки конструкции

- Подготовка под сварку деталей разной толщины

Как подготовить металл к сварке

Сварка – последний этап монтажа металлоконструкций. Процесс подготовки металла под сварку включает в себя несколько технологических операций. Сначала заготовки выкраивают из проката, придают им окончательную форму, изгибают под нужным углом. Для получения прочных соединений, однородных по структуре, во время подготовки деталей с поверхности удаляют окислы. Температура плавления оксидов обычно выше, чем у сплава. Если не снять верхнюю пленку, сложно будет сформировать ванну расплава.

Немаловажный этап подготовки – укладка заготовок будущей конструкции. Их надежно фиксируют, только затем приступают к сварке. В небольшом обзоре рассказывается об особенностях каждого из этапов подготовки деталей к работе.

Правка и очистка

Деформации, полученные при транспортировке проката, устраняют вручную с помощью молотка или кувалды. Если не получается, применяют ручной пресс: заготовку укладывают между толстыми пластинами, с усилием сжимают, стягивая пластины между собой. Важно придать поверхности первоначальную форму, иначе возникнут внутренние напряжения, сварное соединение не получится прочным.

Небольшие искривления тонких заготовок устраняют на мягкой подложке, для исправления сложных дефектов применяются:

- листоправильные станки;

- всевозможные прессы, создающие высокое давление.

Очистка – еще один этап подготовки заготовок, подразумевает удаление грязи, пыли с поверхности металла, скопившейся за время транспортировки или хранения на складе. Для удаления стойких загрязнений бывает нужна вода. Старую краску с б/у металла счищают пескоструйными аппаратами или шлифовальным инструментом, шкуркой.

Разметка

Следующий этап подготовки деталей для сварки проводится вручную или с помощью специальных устройств. Самые простые приспособления – керн, металлическая линейка и штангенциркуль. Поверхность металла предварительно грунтуют, чтобы хорошо были видны риски. При поточном производстве делают шаблоны, их накладывают, обводят.

Различают понятия «наметка» и разметка. Первая – создание предварительного контура, вторая подразумевает кернение по всему периметру, маркировку. Наметка нужна при использовании шаблонов. Его сначала обводят чертилкой, а затем контур проходят керном. При ручной разметке сразу проводят кернение.

Размечать заготовки вручную сложно и долго. Подготовка и сборка заготовок с использованием оптической или мерной резки предпочтительнее. Для разметки металла созданы разметно-маркировочные автоматы, они работают на основе оптики по заданной программе. Керн движется быстро, размеченный листовой прокат выезжает из автомата со скоростью до 10 метров в минуту.

Резка

Это обязательная процедура подготовки деталей, если сварка делается по чертежам. Для работы с металлом применяют различное оборудование:

- ручное (резак, ножницы по металлу), используется для простых геометрических форм из листового или ленточного проката;

- электроинструмент (пила, болгарка, дрель или шуруповерт с фрезой-насадкой);

- термическое (кислородный или газовый резак, дуговую сварку, плазмотрон), можно делать прямые и кривые резы.

Термическая резка состоит в расплавлении металла по заданному контуру. При поточном производстве используют полуавтоматы и автоматы.

При резке металла делают припуски для зачистки и разделки кромок. Раскрой ножницами – самый кропотливый и малопродуктивный. Сварщики чаще применяют термическую резку.

Зачистка

Технология зачистки металла перед сваркой подразумевает снятие:

- ржавчины, чтобы избежать включений в диффузном слое;

- следов смазки, масла, органика снижает качество сварки;

- заусенцы, частички металла, они могут стать причиной брака;

- загрязнения, ухудшают структуру шва;

- оксидный слой, он препятствует образованию ванны расплава.

Для зачистки используют металлические щетки, наждачную бумагу, напильник, любые абразивные инструменты. Даже незначительные включения в ванне расплава приводят к браку. Для снятия оксидов, обезжиривания цветных металлов применяют химические вещества: всевозможные растворители, спирт, кислоту. Для работы с алюминием, цветными и высоколегированными сплавами, берут новую щетку, чтобы в ней не было микрочастичек углеродистой стали. На отливках перед сваркой удаляют литейную корку, на штампованных заготовках – слой окалины.

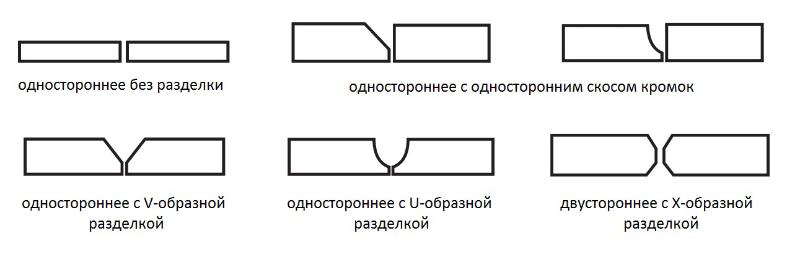

Подготовка кромок

Толстостенные заготовки без предварительной подготовки тщательно не проварить, жидкий металл будет растекаться по поверхности, не проникая в стык. Соединение получится хрупким, при небольшой нагрузке сломается. Немаловажный момент подготовки – скругление острых краев. Необходимо сглаживать высоту металла 2 –3 мм в зависимости от толщины детали.

Подрезка кромок производится вручную, механически или с использованием горелок. Холодные технологии предпочтительнее, кромка получается ровнее. Тип и угол разделки зависит от применяемых расходников, вида сварочного оборудования. Размеры кромок указаны в соответствующих ГОСТах.

Цель подготовки кромок к сварке – обеспечить доступ к корню шва. У тонкостенных заготовок толщиной до 3 мм только выравнивают торцы. С зазором до 2 мм проваривают 4 мм детали, если они толще, швы делают с двух сторон. На кромках толстостенных деталей снимают фаску или делают скос. Для односторонней сварки стыки делают в виде буквы V или U, при двухсторонней – в форме Х или К. Величина угла сопряжения от 45 до 60°. Если сваривают детали разной толщины, срезают только толстостенную заготовку. Важно правильно выбрать угол скоса, от него зависит:

- глубина проварки металла;

- величина шовного валика;

- расход электродов или наплавочной проволоки.

Подрезка кромок производится вручную, механически или с использованием горелок.

Гибка

Существуют ограничения, связанные с хрупкостью металлов. Радиус сгиба должен превышать толщину профиля иди детали в 25 раз, иначе возможны растрескивания, надломы. С толстостенными заготовками холодным методом не справиться, применяются методы горячей деформации в условиях производства или кузни. Обработка кромок перед горячим деформированием не делается, детали доводят после гибки.

Добиться точного угла сгиба вручную сложно. Это – механизированный этап подготовки металла. Листовой прокат пропускают через гибочные вальцы, гибочные автоматы. Холодная гибка применяется после предварительной подготовки изделий под сварку: снятия кромок, разметки, рассверливания отверстий, если они есть в чертежах или нужны для сборки конструкции.

Толстые полосы последовательно пропускают через 3-валковые или 4-валковые станки. Для придания формы профилю применяют правильно-гибочные прессы.

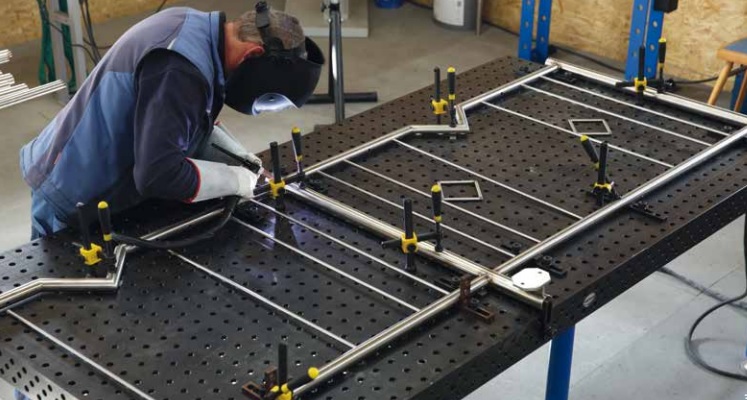

Сборка деталей под сварку

Подготовленные заготовки нужно зафиксировать в определенном положении. Это касается плоских и объемных конструкций. Заготовки надежно скрепляют, чтобы избежать деформации при сварке.

Величина зазора зависит от линейного расширения сплава. При сборке деталей под сварку придерживаются нескольких правил:

- к рабочей зоне должен быть максимально свободный доступ;

- сопряжения укрепляют специальными приспособлениями так, чтобы исключить сдвиг;

- все повороты, изменения положения конструкции в пространстве сводятся к минимуму;

- сборка под сварку сложных конструкций осуществляется поэтапно;

- жесткую фиксацию обеспечивают прихватки на расстоянии 30–80 см друг от друга или беглый шов;

- полужесткую или временную – струбцина, магнитные уголки, клинья, планочные гребенки, другие приспособления;

- объемные связи закрепляют болтовыми соединениями.

Прихватка – небольшой шов длиной от 50 до 100 мм, производится расходными материалами, приготовленными для работы. Если используется защитная атмосфера, прихватки тоже делаются в облаке газа. Детали при подготовке желательно соединять с противоположной основному шву стороны. Если прихватки сделаны снаружи, перед сваркой их хорошо зачищают, снимают окалину и верхний оксидный слой. Удобно использовать специальное устройство для точечной сварки, в месте контакта образуется однородный слой.

При подготовке заготовок сложной геометрической формы вместо прихваток делается беглый шов, не превышающий по глубине половины основного. Он зачищается при обработке корня основного шва.

Сборка предусматривает непроизводительные расходы, потерю времени, сил. Однако от надежности положения заготовок зависит прочность металлоконструкции.

Подготовка труб под сварку

Подготовка фрагментов проводится так, чтобы исключить осевое смещение. Для подготовки нержавеющих и толстостенных труб нужны заводские условия. Марка стали влияет на глубину разделки торцов, угол снимаемой фаски

Трубы из углеродистой и низколегированной стали обрабатывают вручную холодным способом. Последовательность операций такая же, как при работе с плоскими деталями. Для резки используют несколько вариантов:

- делают раскрой ножницами по металлу;

- используют циркулярную пилу, насадку-фрезу или болгарку;

- применяют газовый резак.

Процесс подготовки металла к сварке заключается в обработке торцов, сглаживании кромок, снятии фасок, если стенка толще 3 мм.

Для любого вида сварки металл предварительно зачищают по всей окружности. Только для специальных электродов по ржавчине допускается варить металл без зачистки.

Источник

Строительный справочник | материалы — конструкции — технологии

Вы здесь

Подготовка деталей к сварке

Детали, предназначенные для сварки, должны быть очищены от грязи, масляных пятен и других посторонних частиц. Особенно тщательную очистку следует выполнять в околошовной зоне, так как любые посторонние частицы, загрязняющие сварочную ванну, могут отрицательно сказаться на качестве сварного соединения. Кромки деталей стачивают под углом шлифовальной машинкой или напильником. Тип и угол разделки кромок определяют количеством необходимого для заполнения разделки электродного металла, а зазор между ними зависит от толщины свариваемых деталей, марки материала, способа сварки и т.д. Минимальную величину зазора выдерживают при сварке без присадочного материала, то есть неплавящимся электродом. При сварке плавящимся электродом зазор обычно устанавливают в пределах 0—5 мм. И чем больше зазор, тем глубже проплавление свариваемых кромок.

Тип и угол разделки свариваемых кромок определяют количество необходимого электродного материала для заполнения разделки, а следовательно, и производительность сварки. Основные типы разделок кромок перед сваркой приведены на рис.1.

Наилучшее формирование сварочного шва обеспечивает Х-образная разделка кромок, которая позволяет уменьшить объем наплавленного металла в 1,6 — 1,7 раз. Такая разделка обеспечивает наименьшую величину деформации после сварки и достаточную прочность сварочного шва. Для предотвращения образования прожогов и правильного формирования шва кромки после разделки притупляют.

Свариваемые детали совмещают между собой и плотно сжимают любым доступным механическим способом. Чаще всего пользуются различными конструкциями тисков, струбцин, систем пазов и т.д. Сварка серийных деталей выполняется в приспособлениях, изготовленных по индивидуальным чертежам. При автоматической сварке часто применяют манипуляторы, обеспечивающие высокую точность предсварочной сборки.

|  |

| Рис. 1. Конструктивные элементы разделки кромок под сварку: в — зазор; с — притупление; β — угол скоса кромок; а — угол разделки кромок; 1 — без разделки кромок; 2 — с разделкой кромок одной детали; 3 — V-образная разделка; 4 — Х-образная разделка; 5— и-образная разделка | Рис. 2. Питание дуги при ручной дуговой сварке: А — электрическая схема; Б — компоновка поста; 1 — изделие; 2 — дуга; 3 — электрод; 4 — электрододержатель; 5 — сварочные кабели; 6 — источник питания; 7 — пульт управления |

Детали располагают так, чтобы место сварочного шва было наиболее доступно для электрода. Небольшие по размеру детали следует надежно закрепить. Объемные металлические конструкции перед сваркой собирают согласно чертежу, временно закрепляют сопряжения и окончательно совмещают соединяемые элементы. Связи собирают на болтах, что позволяет придать конструкции правильное геометрическое положение. Элементы листовых конструкций устанавливают в требуемое положение и фиксируют временными (жесткими и полужесткими) креплениями. Жесткие крепления — это прихватки, выполняемые дуговой сваркой длиной 50 100 мм через 400 — 500 мм. Прихватки осуществляют тем же способом и с применением тех же сварочных материалов, что и в дальнейшем при сварке.

Прихватки целесообразно накладывать с противоположной основному шву стороны, тогда они в процессе обработки корня шва будут удалены. Прихватки, накладываемые со стороны основного шва, следует перед сваркой зачистить до металлического блеска и тщательно проверить, нет ли трещин и других дефектов.

После этого вновь собирают электрическую схему сварочного комплекса. Для этого к свариваемым деталям прикрепляют заземляющий зажим, подсоединенный к отрицательной клемме сварочного аппарата. Схема питания электрической дуги при сварке на постоянном токе приведена на рис. 2.

Величину сварочного тока подбирают в соответствии с применяемым электродом и устанавливают его в режиме холостого хода. После этого вставляют электрод в держатель и зажигают дугу.

Источник

Подготовка и сборка деталей под сварку

Подготовка и сборка деталей под сварку подразумевает выполнение очистки, выравнивания, разметки, резания и сборки заготовок.[context]

Кромки и примыкающую зону, 20-30 мм с каждой стороны, очищают от ржавчины, краски, окалин, масла и других загрязнений. Качественно подготовленные кромки и прилегающая зона имеют металлический блеск, что достигается при использовании металлических щеток, пламя, а при ответственных соединениях используют травление, обезжиривание, пескоструйную обработку.

Более подробно об очистке заготовок перед сваркой смотрите в этой статье.

Детали с вмятинами, выпуклостями, волнистостью, искривлением обязательно выпрямляют. В холодном состоянии можно выпрямлять листы и прокат вручную или при помощи машин. При сильной деформации металла выпрямление делают в горячем состоянии. Для выпрямления используют молотки, прессы, правильные машины.

Следующий этап подготовки деталей перенесение размеров из чертежа на металл и его разметка. Для измерений и разметки используют метры, линейки, угольники, циркули, чертилки, маркеры, мел и специально изготовленные шаблоны. Во время сварки заготовки укорачиваются, что необходимо учитывать при разметке заготовок. Для этого используют припуск с расчета 1 мм на каждый поперечный стык и 0,1-0,2 мм на 1 м продольного шва.

После разметки детали разрезают термическими или механическими способами, для придания заготовкам необходимого размера и формы. Кромки на местах будущих сварных соединений делают напильником, зубилом или механическим способом на фрезерных станках, строгальных станках и др. Угол скоса зависит от способа сварки, химического состава металла и его толщины. Проверку угла скоса кромок делают при помощи шаблонов.

Сборка деталей под сварку производится одним из трех подходов:

предварительно собрать всю деталь и сварить все необходимые швы;

сварить часть конструкции и к ней постепенно присоединять недостающие детали;

предварительная сборка и сварка изделия с отдельных узлов конструкции;

Продуктивность и качество изготовления сварных конструкций во многом зависит от базовых поверхностей (баз) для сборки сварных конструкций. Базовыми считаются поверхности с наибольшими размерами; в качестве направляющей базы — самую длинную поверхность; опорной базой считают любого размера поверхность в нормальном состоянии и неизменной форме (без резов, капель, швов).

Выбирать базу стоит исходя из наличия сборочных приспособлений, вида заготовок, жесткости деталей и точности из размещения, зазора между кромками. Важно учитывать сварочные напряжения и деформации.

Приспособления для сборки и сварки

Для более продуктивного и качественного изготовления сварных конструкций используют специальные приспособления для сборки и сварки:

- универсальный зажим для монтажа и сборки цилиндрических деталей;

- ручная скоба для сборки профильного и листового металла;

- ручная пружинная скоба для сборки профильного металла;

- поворотный винтовой зажим для сборки и крепления деталей в массовом производстве;

- струбцина для сборки деталей разного профиля;

- угловой прихват из болтом для сборки крупных контрукций с листового металла;

- скоба прихваточная с ломом для конструкций, которые собирают внахлест в монтажных условиях;

- гребенка на прихватках для крупных листовых конструкций;

- прихваточные шайбы с планками и клиньями для листовых конструкций;

- винтовая стяжка для притягивания деталей;

- стягивательное кольцо для трубопроводов большого диаметра;

- гибкий хомут с эксцентрическим зажимом для цилиндрических деталей;

- винтовой распорно-стягивательный механизм для листовых конструкций и плоскостных изделий;

- крюк с ломом для стягивания кромок;

- винтовая распорка для цилиндрических деталей;

- распор для сборки деталей машиностроительных конструкций;

- винтовая упорная скоба для деталей ограниченных размеров;

- односторонний винтовой упор для сборки профилей ферм и других конструкций;

- односторонний упор для сборки конструкций на стационарных постах.

Выполнение прихваток после сборки конструкции

[context] Собранные детали прихватывают. Длина прихваток и расстояния между ними зависит от толщины металла и длины шва. Ставят прихватки для фиксации деталей и сохрани зазора между ними в процессе сварки. Прихватка должна проваривать корень шва, потому что в процессе сварки сама прихватка может полностью не переплавится.

| Толщина металла, мм | ≤ 5 | ≤ 5 |

| Длина металла, мм | ≤ 150-200 | ≤ 200 |

| Длина прихваток, мм | ≤ 5 | 20-30 |

| Расстояние между прихватками, мм | 50-100 | 300-500 |

Нужно делать прихватки максимально низкими, лучше если они будут вогнутыми. Прихватки ставят на режимах аналогичных режимам сварки. Иногда прихватку заменяют цельным швом небольшого разреза.

При сварки меди необходимо обходиться без прихваток, зажимать детали в кондукторах или других приспособлениях, потому что они вызывают трещины при повторном нагревании.

Прихватки нагревают металл и при последующем передвижении деталей возможно возникновение трещин. Чем больше толщина деталей, тем больше растягивающая усадка в прихватках и возможность появления трещин. Поэтому прихватки целесообразно использовать для деталей небольшой толщины (до 6-8 мм). При большей толщине листов безопасность передвижения узлов можно достичь при помощи гребенок (эластичных прихваток) или собирают изделие из гибкими деталями (решетки, фермы и т.п.)

Подготовка под сварку деталей разной толщины

При стыковом соединении деталей разной толщины можно обойтись без дополнительных операций и сваривать их как детали одинаковой толщины, если разница между ними не выше чем значения указанные в таблице ниже

| Толщина тонкой детали, мм | 1-4 | 4-20 | 20-30 | больше 30 |

| Допустимая разница, мм | 1 | 2 | 3 | 4 |

Для плавного перехода между деталями допускается наклонное размещение поверхности шва.

Если разница в толщине свариваемых деталей больше чем указаны в таблице, то на деталях большей толщины делают скос кромок с одной или обеих сторон. При этом элементы разделки и толщину шва выбирают исходя их размеров меньшей детали. Допускается смещение кромок не более: 0,5 мм — для деталей толщиной до 4 мм; 1,0 мм — для деталей толщиной 4-10 мм; 0,1 × S, но не более 3 мм — для деталей толщиной 10-100 мм; 0,01 × S + 2 мм, но не более 4 мм — для деталей толщиной более 100 мм.

Катеты углового шва должны указываться при проектировании изделия, но не более 3 мм для деталей толщиной до 3 мм включительно и 1,2 толщины тонкой детали при сварке деталей толщиной более 3 мм.

Источник