- Макетная плата для монтажа с пайкой и без

- Виды макетных плат

- Беспаечная макетная плата

- Печатные макетные платы

- Печатная и беспаечная макетная плата: как пользоваться?

- Какую макетную плату выбрать?

- Особенности монтажа радиодеталей и изготовления печатной платы

- Печатный монтаж

- Травление платы

- Метод вырезания проводников

- Залуживание

- Поверхностный монтаж. Часть 1. Печатные платы

- Поверхностный монтаж. Часть 2. Паяльная паста, трафаретная печать

Макетная плата для монтажа с пайкой и без

Автор: Владимир Васильев · Опубликовано 27 декабря 2015 · Обновлено 29 августа 2018

При разработке новой конструкции не имеет смысла сразу выполнять монтаж на печатной плате – достаточно собрать все детали во временную схему, провести испытания и «на лету» вносить изменения.

В этом деле неоценимую помощь оказывает макетная плата, о которой рассказано в этой статье.

Виды макетных плат

Существует большое количество видов макетных плат (или монтажных плат), но все они делятся на две группы:

• Беспаечные макетные платы;

• Макетные платы для пайки.

Есть и еще интересный вариант – платы для монтажа накруткой. Однако этот метод сегодня не слишком распространен и говорить о нем мы не будем.

Беспаечная макетная плата

Устройство макетной платы такого типа простое. Ее основой является пластиковый корпус с большим количеством отверстий на верхней плоскости. В отверстиях расположены контактные разъемы для установки деталей. Разъемы допускают установку контактов и проводов диаметром до 0,7 мм, расстояние между ними – стандартное 2,54 мм, что позволяет устанавливать транзисторы и микросхемы в DIP-корпусах.

Разъемы соединены друг с другом особым образом – в вертикальные строки по 5 штук, также на многих платах есть выделенные шины питания – в них разъемы соединены на всю длину платы (по горизонтали), и обозначены синей (-) и красной (+) чертами. Физически разъемы и шины выполнены в виде металлических контактов, вставленных с обратной стороны платы, и закрытых защитной наклейкой.

Существуют беспаечные макетные платы разных размеров – от 105 до 2500 и более контактных точек. Для удобства на плате может быть нанесена координатная сетка. Многие платы устроены по типу конструктора – несколько штук могут собираться в одну большую плату, что позволяет прототипировать конструкции модулями.

Печатные макетные платы

Такие платы устроены аналогично печатным, но за единственным отличием: в макетной плате выполнена или сетка из отверстий с расстоянием 2,54 мм (с контактными площадками или без них), или стандартный рисунок (например, под макетирование устройств на микросхемах), или то и другое сразу. Причем бывают платы односторонние и двухсторонние.

Печатная и беспаечная макетная плата: как пользоваться?

Монтаж на макетной плате без пайки сводится к установке деталей в разъемы и их соединение перемычками (специальными или самодельными). При этом следует помнить, что разъемы в строках соединены и ошибка может привести к короткому замыканию.

Как пользоваться макетной платой для пайки объяснять не нужно: достаточно вставить детали в отверстия, и пайкой соединить их друг с другом и с перемычками. Но следует выполнять пайку аккуратно, так как при частом перегреве контактные площадки и дорожки отслаиваются от платы.

Какую макетную плату выбрать?

Наиболее проста в применении беспаечная плата, поэтому она сегодня очень популярна, и о том, как работать с макетной платой без пайки, знают даже начинающие радиолюбители. Кроме того, платы долговечны и очень надежны. Печатные монтажные платы более сложны в работе, так как требуют пайки, однако они имеют важное преимущество: на ней можно макетировать окончательный вариант монтажа на постоянной печатной плате.

Поэтому не лишним будет иметь оба типа макетных плат и использовать их в зависимости от ситуации. Ах да а макетные платы купить можно здесь.

Источник

Особенности монтажа радиодеталей и изготовления печатной платы

В настоящее время в радиоэлектронике наибольшее распространение имеет печатный монтаж. Этот вид монтажа позволил существенно снизить габариты аппаратуры и повысить ее надежность.

Печатный монтаж

При печатном монтаже соединение между деталями осуществляется с помощью плоских проводников, нанесенных («напечатанных») на плату. Эти проводники или дорожки сделаны из тонкой медной фольги, которая прикреплена к листу гетинакса или стеклотекстолита.

С этой целью берут определенного размера листовой гетинакс или стеклотекстолит с приклеенной фольгой и наносят на него лаком или краской рисунок электрических соединений деталей будущей радиоэлектронной конструкции. После высыхания краски плату опускают в специальный раствор для травления.

Места, не покрытые краской, вытравливаются, остается только рисунок электрических соединений. После этого краску смывают растворителем или соскабливают ножом. Выводы радиодеталей пропускают через отверстия в плате со стороны противоположной медным дорожкам и припаивают к печатным проводникам.

Печатная плата изготовляется следующим образом. В начале делают аппликации, которые представляют собой контурные изображения радиодеталей, вырезанные из плотной бумаги.

Начертив на листе бумаги контур платы в масштабе 1:1, раскладывают на ней аппликации, добиваясь наиболее оптимального их расположения и отсутствия пересечения соединительных проводников.

Разложив аппликации, проводят карандашом печатные проводники между выводами деталей и местами соединения с внешними устройствами согласно электрической схеме. При этом нельзя допускать, чтобы будущие печатные дорожки пересекались. Если этого избежать нельзя, то тогда соединение нужно предусмотреть с противоположной стороны платы, где располагаются корпуса деталей.

В месте пересечения необходимо разорвать проводник и сделать две контактные дорожки, которые потом соединяют проводником. В случае односторонней фольгированной платы, проводник делают жестким проводом, а при двухсторонней — вытравливают на противоположной стороне.

При компоновке радиодеталей на печатной плате их располагают обычно параллельно поверхности платы. С целью увеличения плотности монтажа детали можно устанавливать вертикально, при этом следует иметь в виду, что у деталей должны быть достаточно жесткие выводы.

Корпуса навесных деталей должны располагаться параллельно или перпендикулярно друг к другу и краям платы. Расстояние между корпусом детали и краем платы должно быть не менее I мм, а между выводом детали и краем платы — не менее 2 мм. Монтаж радиокомпонентов на печатной плате показан на рисунке 1.

Рис. 1. Монтаж радиокомпонентов на печатной плате: а) транзисторы; б) конденсаторы; в) резисторы; г) переменные резисторы; д) диоды.

Детали должны располагаться друг от друга на расстоянии не менее 0,5 мм, с учетом взаимного влияния и теплового режима. Расстояние между выводами деталей выбирается из условия электрической прочности изолирующих промежутков и разности потенциалов между выводами.

Ширина печатных проводников обычно выбирается не менее 1,5. 2 мм, а расстояние между соседними проводниками не менее 1 мм. Контактные площадки, к которым припаиваются детали, делают более широкими — 3. 4 мм. На таком участке фольги допускается припаивание одного навесного элемента. Печатные дорожки питания делают шире, нежели остальные проводники.

Крупные радиодетали (подстроечные конденсаторы и резисторы, трансформаторы и т. п.) крепятся к плате механически, с использованием винтов с гайками, скоб, хомутов и держателей. Для подстроечных элементов необходимо предусмотреть свободный к ним доступ при регулировке радиоэлектронного устройства.

После выполнения чертежа печатной платы его переносят любым методом, например, с помощью копировальной бумаги на поверхность пластины, покрытой медной фольгой.

Далее накернивают места будущих мест пайки выводов деталей и сверлят отверстия диаметром 0,8. 1,5 мм. После берут краску (можно взять нитрокраску, лак или клей БФ-6, подкрашенный небольшим количеством темной пасты от шариковой ручки) и наносят с помощью стеклянного рейсфедера рисунок печатных проводников на фольгу.

При отсутствии готового рейсфедера его можно изготовить из пластмассового стержня шариковой ручки. Для этого нагревают конец стержня и когда он размягчится оттягивают пинцетом таким образом, чтобы получился конусообразный конец.

Излишек трубки, где диаметр 1. 1,5 мм, необходимо отрезать. Удобно выполнять рисунок печатной платы водостойкими чернилами типа «Кальмар» с помощью обычной ученической ручки с пером.

Травление платы

После высыхания краски плату помещают для травления в фотокювету или другую плоскую емкость с раствором хлорного железа плотностью 1,3 г/см2 (150 г хлорного железа на 200 см2 раствора).

Время травления платы обычно составляет 1. 2 часа. Скорость травления увеличивается, если емкость периодически покачивать или подогревать, если кювета металлическая, а краска — теплостойкая.

Процесс травления необходимо постоянно контролировать, вынимая плату из раствора, чтобы не произошло подтравливания проводников под краской.

Как только будут вытравлены все незащищенные участки фольги, плату необходимо вынуть из раствора, хорошо промыть в проточной воде и высушить. Удаляют покрытие ножом или соответствующим растворителем. Промывают спиртом или ацетоном и зачищают наждачной бумагой.

При отсутствии раствора хлорного железа для травления печатной платы можно воспользоваться раствором из поваренной соли и медного купороса или вырезать ее специальной формы резаком.

В настоящее время широкое применение имеет раствор, состоящий из обычной поваренной соли и медного купороса. Качество травления печатных плат в нем получается не хуже, чем в растворе хлорного железа. Существует несколько вариантов такого раствора.

Все они отличаются только соотношениями взятых компонентов медного купороса и поваренной соли для получения травильного раствора. Приведем два состава раствора из таких рецептов:

- В 300 г горячей воды при 70. 80°С растворяют 3. 4 ложки поваренной соли, а затем добавляют 2 столовые ложки порошкообразного медного купороса. Получается раствор темно-зеленого цвета с осадком. Он сразу готов к употреблению. Раствор получается более эффективным, если его выдержать в течение 2. 3 недель. Время травления уменьшается с 15. 20 часов до 3. 4 часов. Этим количеством раствора можно вытравить 100. 200 см2 фольги.

- В другом варианте, в 200 г горячей воды растворяют, помешивая, три столовые ложки поваренной соли, а после одну столовую ложку медного купороса. После полного растворения веществ раствор готов к употреблению. При подогревании раствора травление длится около 30 мин.

Метод вырезания проводников

Иногда оказывается удобнее и быстрее изготовить печатную плату, не прибегая к химическому вытравливанию рисунка проводников, а воспользовавшись методом вырезания проводников.

Сделав рисунок печатной платы на бумаге, накладывают его на поверхность фольги платы и накернивают места будущих отверстий. Карандашом проводят линии, соединяющие отверстия пайки деталей согласно печатной плате. Получается рисунок печатной платы в виде тонких линий.

Рисунок платы получают путем вырезания ненужных участков платы любым удобным методом. Это можно сделать специальным резцом, а также фрезерованием, вырубыванием резцом и т.п. При вырезании рисунка платы обычно используется резец, изготовленный из ножовочного полотна (рис. 2).

Если удаляемые участки фольги имеют большую площадь, то ее соскабливают или отслаивают резцом от основания, а потом отдирают пинцетом. Прорезку слоя фольги осуществляют резаком до изоляционного материала и делают это в промежутках, желательно на равном расстоянии от проведенных линий печатной платы.

Прорезанные участки обычно формируют таким образом, чтобы они были составлены в основном из отрезков прямых линий, но могут быть и закругленными. В этом случае удобно пользоваться прозрачной линейкой. После окончания прорезки сверлят отверстия в заранее накерненных местах будущей пайки и зачищают поверхность полученных печатных проводников мелкозернистой шкуркой.

Рис. 2. Резак для вырезания рисунка печатной платы.

Залуживание

Полученную любым методом печатную плату покрывают тонким слоем спирто-канифольного флюса и залуживают контактные площадки. Для лужения желательно использовать легкоплавкие припои (ПОС-61, ПОСВ-32 и т. п.).

При этом нельзя допускать перегрева залуживаемых участков фольги. Готовую плату внимательно осматривают, устраняют различного рода дефекты, возможные разрывы дорожек, замыкание соседних дорожек и т.п.

Литература: В.М. Пестриков. Энциклопедия радиолюбителя.

Источник

Поверхностный монтаж. Часть 1. Печатные платы

После моего поста про СМД-компоненты на меня подписалось почти 30 человек, были просьбы описать технологии поверхностного монтажа. Я решил разбить всё на части иначе получится довольно таки объёмно.

Как вы уже догадались, первая часть будет посвящена печатным платам (ПП).

Для начала, что такое СМД. Английская аббревиатура SMD — surface mounted device — это поверхностно-монтируемые компоненты, а соответственно, SMT — surface mount technology — технология поверхностного монтажа. SMT подразумевает монтаж компонентов на плоскую поверхность (на контактные площадки) в отличие от классической выводной технологии где компоненты паяются в отверстия ПП.

По сути, поверхностный монтаж — это сборка конструктора, состоящего из ПП и компонентов, которые припаиваются к плате паяльной пастой.

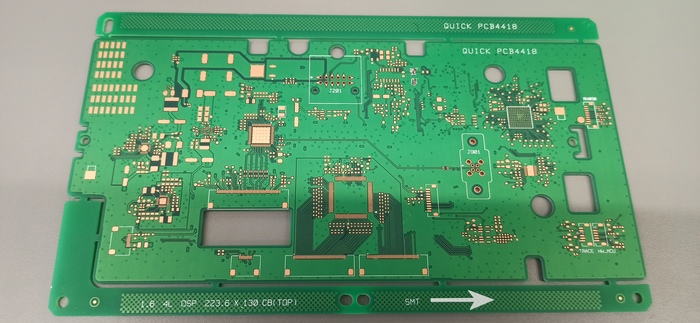

Печатные платы поставляются в вакуумных упаковках, обычно по 25 заготовок в одной спайке.

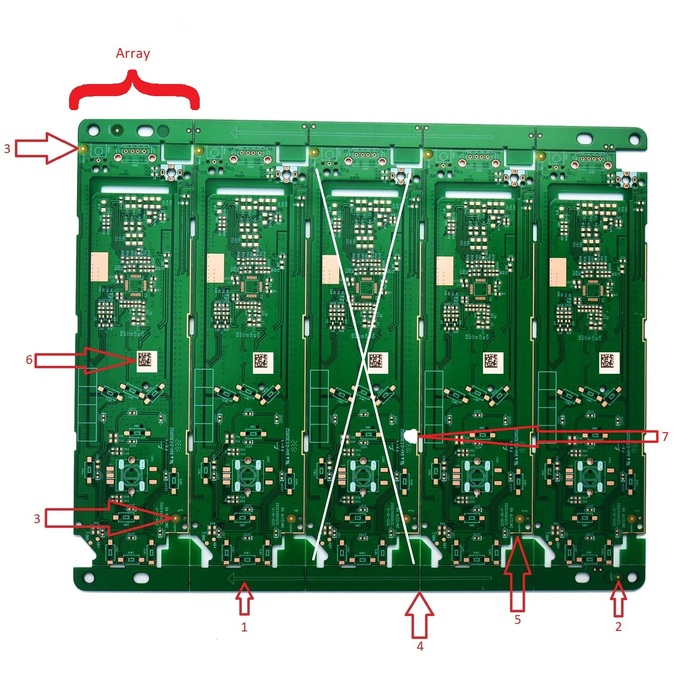

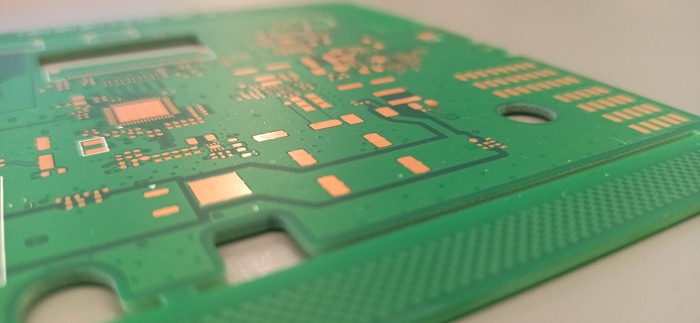

Собственно, на фото ниже классическая групповая заготовка (все сноски расписаны чуть ниже).

А для начала разберемся, почему же она групповая. Возможно вы уже заметили что данная ПП состоит из нескольких одинаковых частей, а точнее из пяти штук так называемых arrays либо просто, массивов. После выполнения всех операций групповая заготовка будет разделена на отдельные СМД модули (1 array = 1 модуль). В групповые заготовки модули объединяют по нескольким причинам.

Во-первых, всё оборудование имеет минимальные и максимальные требования к размерам ПП. То есть, если наш модуль будет размером 1×2см, то конвейер физически не сможет сузиться до такой ширины, обычно минимум — это 50мм. Делая одну групповую заготовку с несколькими arrays мы решаем эту проблему.

Во-вторых, это более технологично и удобно. Скорость линии определяется скоростью самого медленного её звена, обычно это установщик компонентов, а если их несколько, то самый медленный из них. Если изготавливать по одному модулю, то самым слабым звеном будет принтер трафаретной печати либо печь оплавления припоя, а установщики будут простаивать какое-то время, соответственно снизится производительность линии, а это очень важный параметр.

Вернёмся к основным элементы групповой заготовки.

1. Технологическое поле, с противоположной стороны заготовки аналогичное. Можно увидеть белые стрелки на полях — это направление движения ПП по линии. Правилом хорошего тона также считается нанесение на поля размеров всей заготовки, а также размеров одного array, толщины ПП. Технологические поля нужны для того чтобы в процессе изготовления не сбивались компоненты, расположенные близко к краю ПП, потому что при фиксации групповой заготовки она прижимается конвейером сверху и снизу. Если на ПП нет компонентов возле края, технологические поля не обязательны.

2, 3. Реперные знаки, Eminem здесь не при чем, слово пришло с французского языка. Реперные знаки на полях (2) обычно предназначены для принтера трафаретной печати (для точного нанесения паяльной пасты на плату), а на самих arrays (3) — для установщика компонентов. Реперные знаки на полях не подходят для установщика т.к. они закроются конвейером. Установщикам реперные знаки нужны для точного позиционирования компонентов на платах. Должно быть минимум по два реперных знака на полях и на каждом массиве, а лучше по 3.

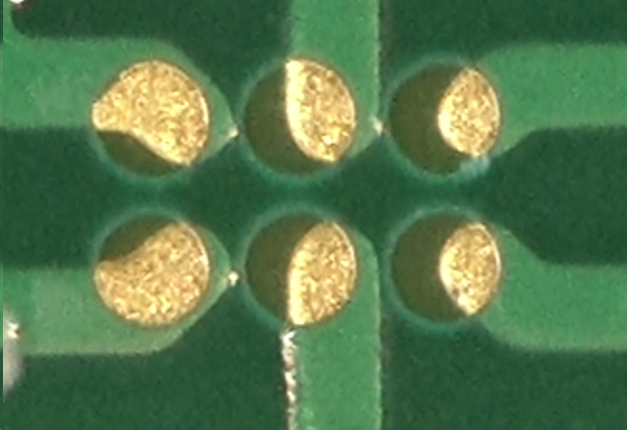

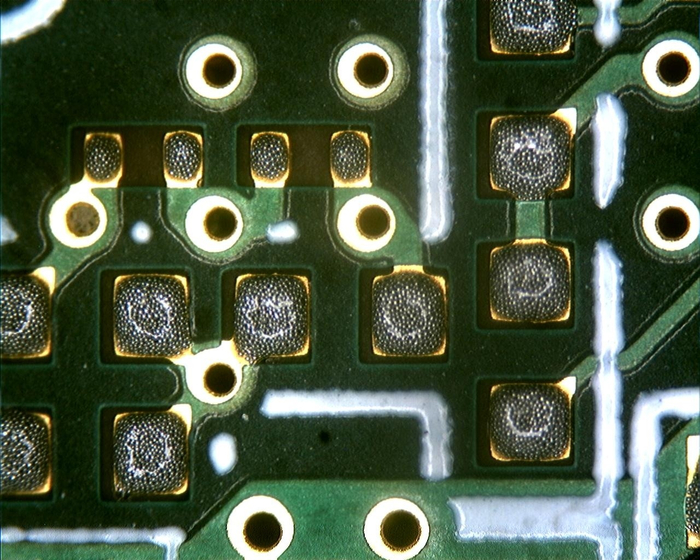

На фото видим круглый реперный знак диаметром 1мм. Прошу обратить внимание на то, что вскрытие маски здесь с бОльшим диаметром. Это нужно для того чтобы при сдвиге маски не искажался реперные знак. На фото ниже как раз такой случай, только там вместо реперного знака площадки для BGA микросхемы (BGA — Ball grid array — массив шариков, тип корпуса с выводами в виде напаянных мелких шариков на нижней стороне корпуса).

Любое искажение реперного знака влияет на его считываемость машиной. Поэтому вскрытие маски делается с бОльшим диаметром.

Кстати, реперный знак может быть и другой формы: крест, ромб, квадрат и т.д.

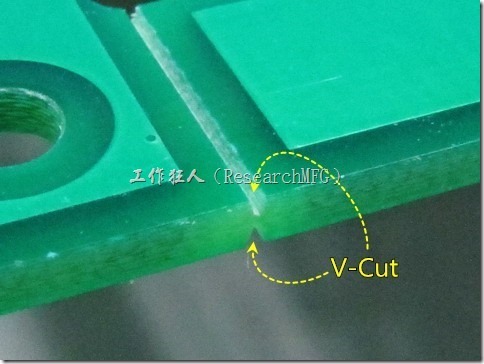

4. Скрайбирование или V-cut. По сути, это фрезеровка канавки с обеих сторон заготовки V-образной фрезой, отсюда и название.

Скрайбирование предназначается для последующего разделения групповой заготовки на отдельные модули специальной установкой-разделителем. V-cut используется в случаях когда грань модуля прямая.

5. Отрывной мостик либо single/double-side breakout.

Мостик используется для соединения модуля с технологическими полями в сложных местах (где её невозможно будет разделить прямолинейным движением). Различия между single/double заключаются в наличии отверстий с одной либо двух сторон, бывают вообще без отверстий. В последствии мостик выламывается специальным гильотинным разделителем.

6. Область для нанесения маркировки, в данном случае штрихкода в формате DataMatrix. Выжигается специальной машиной — лазерным маркировшиком. На штрихкод записываются результаты оптического контроля, например.

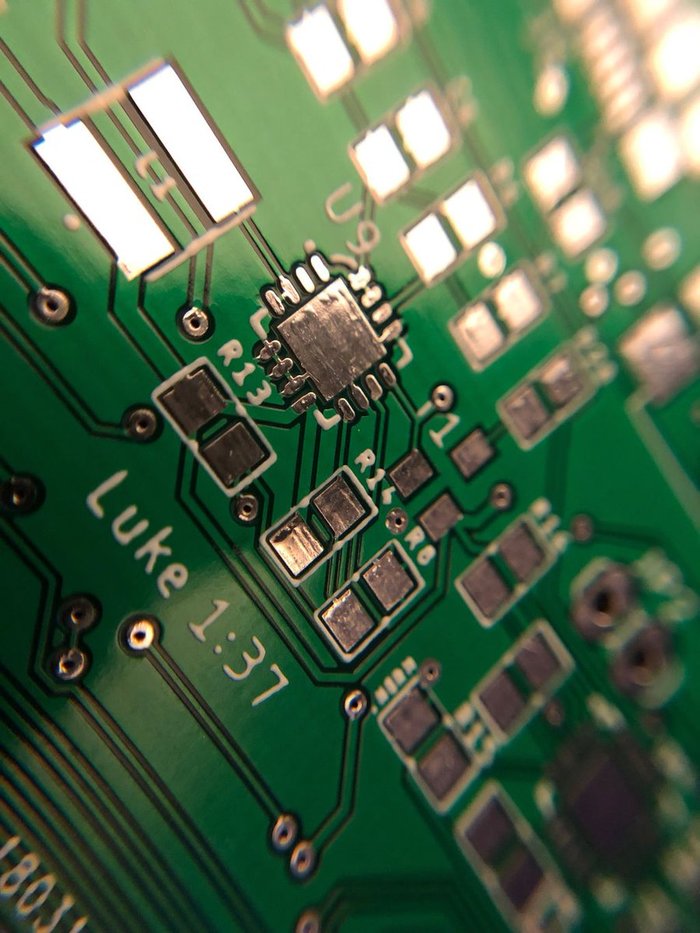

На фото DataMatrix размером 5х5 мм выжжен на слое шелкографии. Видны горизонтальные линии прохода лазера. Время выжигания одного такого штрихкода где-то 0.5 сек.

7. Средний array отмечен крестом, так производитель ПП отмечает заведомо нерабочие модули, иногда дефект визуально заметен (отверстие в плате там где его не должно быть), иногда дефект не явный. Понятно, что нет смысла монтировать компоненты на данный array. Оборудование умеет распознавать бракованные массивы по специальным меткам — Badmark. Выбирается место на массиве где машина будет считывать метку, и ставится метка на крестовые массивы. Да, их может быть и несколько. Главное условие — как можно больший контраст с цветом маски. Обычно это белая точка. Перед установкой компонентов машина на каждом массиве в одном и том же месте считывает Badmark, темный цвет — ОК, белый — не ОК. После этого массив с распознанным Badmark игнорируется. Кстати, если есть требование к производителю чтобы крестовых плат не было, то стоимость одной заготовки увеличивается (по факту производитель просто не отправляет платы с крестами, а делает чуть большее количество, чем нужно и отправляет только хорошие, а крестовые — выбрасывает. Получается, ты все равно оплачиваешь эти самые выброшенные платы).

Теперь немного о структуре самой ПП.

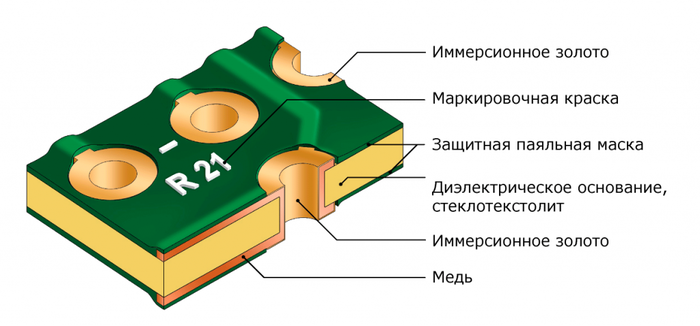

На следующей картинке двухслойная печатная плата в разрезе (имеются в виду слои металлизации, их может быть и 20 штук. В таком случае все слои с проводниками кроме верхнего и нижнего расположены между слоями стеклотекстолита. Все эти дополнительные слои нужны для того чтобы чтобы проводники не пересекались друг с другом там где это не нужно, т.е. слои выполняют функцию перемычек. Чем сложнее изделие, тем больше слоёв).

Стеклотекстолит как диэлектрическая основа, медные проводники и финишное покрытие, в данном случае иммерсионное золото. Паяльной маской защищено все что не будет паяться а также реперные знаки и контрольные точки. Контрольные точки нужны для измерения определенных параметров уже рабочего модуля в проверочном стенде. Последний слой — слой шелкографии. На нем обычно размещается полезная информация: позиционные обозначения, ключи для компонентов с полярностью, и, как мы уже знаем, области для выжигания штрихкодов и т.д.

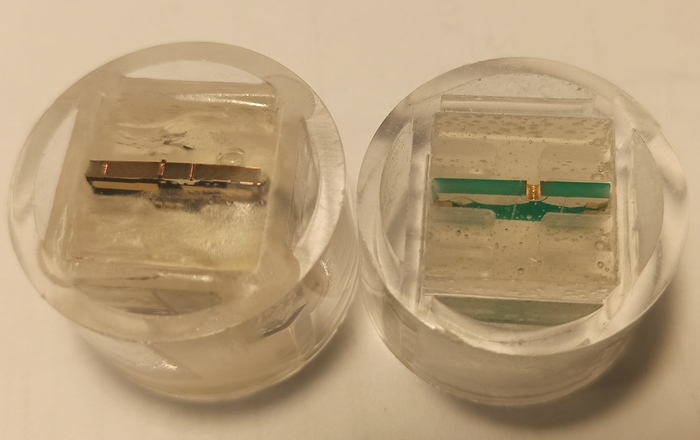

А вот, собственно, и срез реальной платы. Поставщики иногда присылают такие образцы. На левом образце переходные отверстия разных диаметров. Переходное отверстие связывает между собой разные слои платы. На правом образце срез отверстия для монтажа выводного компонента.

Теперь поговорим немного о финишных покрытиях печатных плат. Финишное покрытие необходимо для обеспечения хорошей смачиваемости припоем контактных площадок, и сохранения данного свойства длительное время.

Основные финишные покрытия:

1.HASL (Hot Air Solder Levelling) оно же «горячее лужение». Все контактные площадки лудятся припоем (окунаются в ванну с расплавленным припоем). К преимуществам можно отнести хорошую паяемость, невысокую стоимость и срок хранения до 12 месяцев. Ну а из недостатков можно выделить неровную поверхность ( наплывы до 0.2мм что довольно много) и, как следствие, плохое качество пайки BGA- компонентов. Также использование свинца не соответствует директиве ROHS, которая ограничивает содержание вредных веществ. Есть ещё бессвинцовый HASL, в отдельный тип выносить не буду, все тоже самое, только отсутствует свинец.

Если присмотреться, хорошо видны наплывы финишного покрытия на контактных площадках.

2.Иммерсионное золото (ENIG – Electroless Nickel/Immersion Gold). Химическое осаждение слоя золота на никелевый подслой. Толщина слоя золота составляет 0.05-0.1мкм, а никелевого подслоя 3-7мкм. Для сравнения, толщина человеческого волоса составляет 80-100мкм.

Преимущества: ровная поверхность, очень хорошая паяемость и электропроводность, можно использовать для пайки компонентов с мелким шагом.

Недостатки: меньший срок хранения по сравнению с HASL — 6 месяцев, относительно высокая стоимость, плохая устойчивость к механическим воздействиям, black pads ( они же черные площадки — один из типов дефектов пайки).

В принципе, это два основных финишных покрытия, есть ещё иммерсионное серебрение и другие, здесь их рассматривать не буду, и так пост получился не маленький.

Некоторые вещи, не относящиеся к печатным платам напрямую, здесь описал очень поверхностно дабы не лепить все в кучу. Все основные процессы с подробностями будут в следующих частях. Постараюсь не затягивать с написанием следующей части.

Если что-то не понятно, спрашивайте, постараюсь ответить.

Всем хороших выходных!

Спасибо! Жду продолжения, часть не знал, очень познавательно.

А почему у золочёных плат срок хранения меньше, чем у лужёных? Золото же не окисляется.

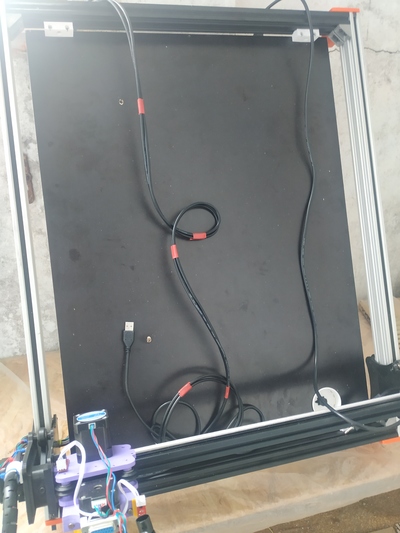

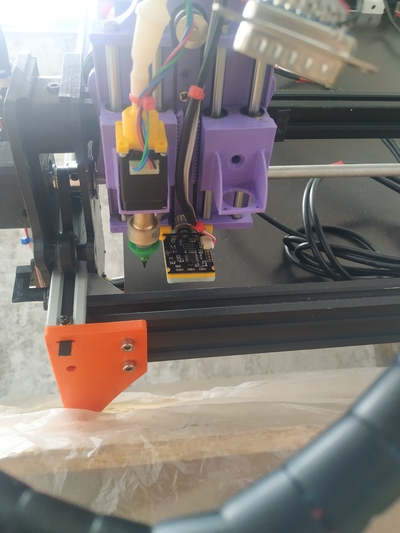

круть, а я установщик смд собираю потихоньку)

Поверхностный монтаж. Часть 2. Паяльная паста, трафаретная печать

Всем привет! Кому-то была полезна первая часть, поэтому продолжаю серию постов про поверхностный монтаж. Ссылка на предыдущий пост: Поверхностный монтаж. Часть 1. Печатные платы

Сегодня поговорим о паяльной пасте. Паяльная паста представляет собой массу, состоящую из смеси порошкообразного припоя с частицами, обычно сферической формы, и флюса-связки. Свойства паяльной пасты зависят от процентного содержания металлической составляющей, типа сплава, размеров частиц порошкообразного припоя и типа флюса.

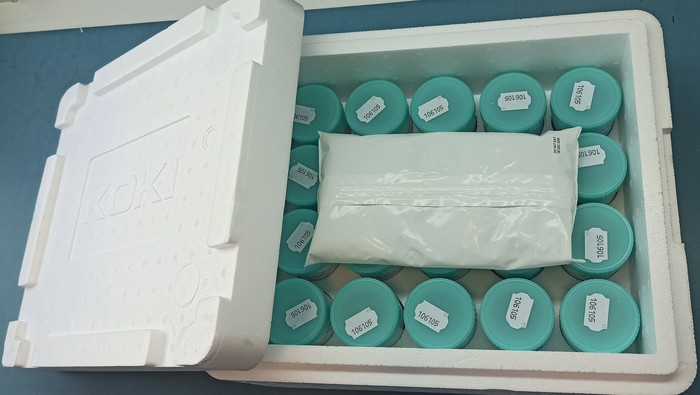

Паста поставляется в разных типах упаковки, для производства это обычно банки по 0.5кг, есть еще SEMCO картриджи. Отличие банок от SEMCO в способе выкладывания пасты на трафарет: из банок паста выкладывается шпателем вручную, из SEMCO — автоматически (должна быть специальная опция на принтере трафаретной печати).

Банки приезжают в ящиках из пенопласта, в одном ящике помещается 20 банок — 10кг паяльной пасты. Белый пакет на фото выше — это аккумулятор холода. Требования к упаковке такие из-за особенностей хранения пасты (как правило, температура пасты при хранении должна составлять от +5 до +10 градусов по Цельсию, но есть и исключения).

Кстати, ящик из-под пасты отлично зарекомендовал себя как походный холодильник для прохладительных напитков. В один ящик влезает 12 жестяных банок объёмом 0.5л, а также один аккумулятор холода, замороженный в лёд. Через 12 часов жаркого летнего дня аккумулятор остался частично ледяным, а напитки очень холодными.

Но, вернемся к пасте. На фото ниже банка 0.5кг и два SEMCO картриджа на 0,5кг и 1 кг пасты.

На следующем фото паяльная паста нанесена на контактные площадки, видны сферические частицы припоя, также виден блеск от более жидких составляющих пасты.

При длительном хранении паяльной пасты она расслаивается из-за разной массы составляющих, перед применением пасту необходимо перемешать до однородности. Есть два способа:

1. Достать банку из холодильника на ночь, утром тщательно перемешать пасту шпателем. Как результат, имеем однородную пасту комнатной температуры.

2. Непосредственно перед использованием размешать в специальном миксере (смотрите видео ниже). При необходимости размешивается сразу две банки, если нужна только одна банка, во второй слот вставляется противовес (банка, заполненная песком, например) чтобы не было вибраций.

Как результат, имеем однородную пасту комнатной температуры (во время перемешивания между частицами припоя возникают силы трения, из-за этого паста нагревается до комнатной температуры за несколько минут). Время перемешивания выбирается для каждой пасты индивидуально, зависит от размеров частиц, количества флюса и других составляющих пасты.

Кстати, паяльная паста в SEMCO картриджах специально разработана с целью уменьшения разделения флюсующей и металлической составляющих и не требует перемешивания перед началом использования.

Паяльные пасты бывают с содержанием свинца, а также бессвинцовые. Далее пасты разделяются на более универсальные либо направленные на уменьшение каких-либо дефектов, смотря что нужно заказчику. Далее несколько типов с сайта производителя для примера:

* Паяльная паста с длительным временем жизни;

* Паяльная паста для хранения при комнатной температуре;

* Бессвинцовая серия паяльных паст с высокой стойкостью к термоударам;

* Паяльная паста для микро-элементов (до 0201);

* Паяльная паста для пайки по сильно окисленным поверхностям;

* Высокопроизводительная паяльная паста с низким образованием пустот и широким диапазоном настройки термопрофиля;

* Паяльная паста, разработанная по заказу корпорации TOYOTA (да, есть даже такое).

И это только часть типов, каждый производитель постоянно разрабатывает что-то новенькое. Характеристикам паяльной пасты уделяется большое внимание, ведь по статистике, до 60% дефектов поверхностного монтажа возникает именно при нанесении паяльной пасты (также зависит от качества/характеристик самой пасты).

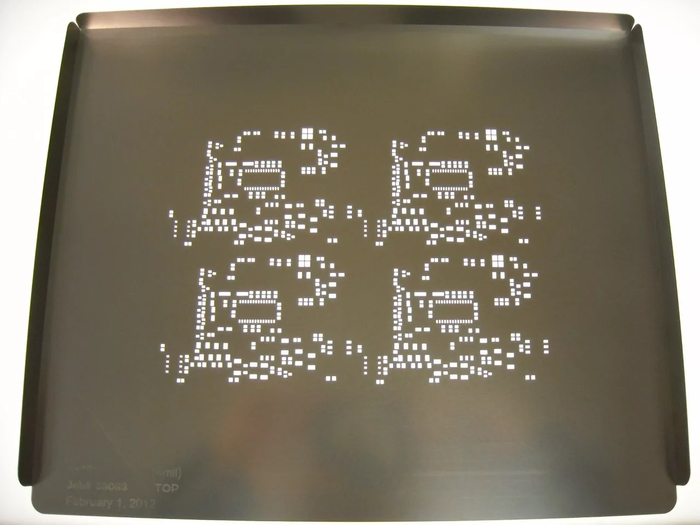

Трафарет для нанесения паяльной пасты в большинстве случаев представляет собой лист нержавеющей стали толщиной 0.1-0.15 мм и размерами примерно 500×500мм, закрепленный на жесткой раме либо без нее.

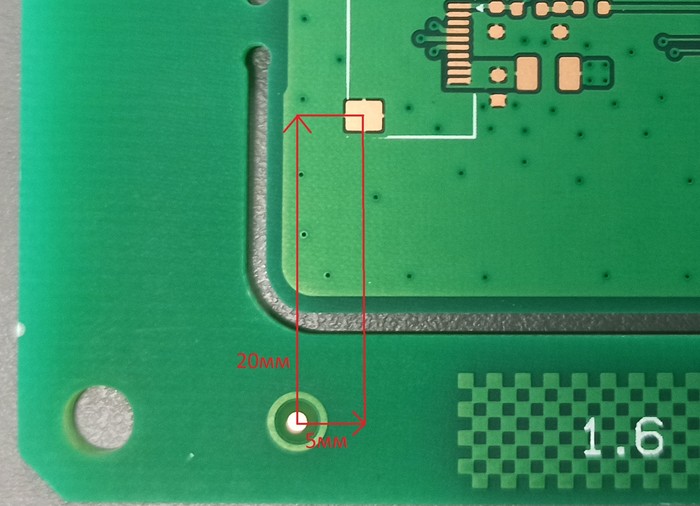

На фото ниже — печатная плата. Чтобы нанести пасту на контактные площадки (для простоты за площадки примем всё золотистое на плате) нужно чтобы в трафарете ровно на этих же местах были прорези (апертуры).

То есть, если на плате расстояние от центра реперного знака до центра контактной площадки по оси X равно 5мм, а по оси Y — 20мм, то и на трафарете расстояния от центра реперного знака до центра апертуры должны быть такие же.

Таким образом, если мы совместим реперные знаки на плате с реперными знаками на трафарете, то апертуры трафарета лягут ровно на контактные площадки. Здесь очень важный момент: реперный знак на фото выше изготавливается на одном слое/операции вместе с контактными площадками. Таким образом не создается проблема рассовмещения. Иными словами, у нас всегда расстояние из фото выше будет 5мм и 20мм соответственно.

Делать реперные знаки на слое шелкографии очень плохая идея. Видите число «1.6» на фото выше? Оно нанесено с помощью шелкографии. Процесс нанесения шелкографии — очень похожий на нанесение пасты на печатную плату, только шелкографию в большинстве случаев наносят без совмещения по реперным знакам в целях удешевления. Соответственно, реперный знак на слое шелкографии будет постоянно «плясать» относительно контактных площадок, а это значит, что совмещая плату с трафаретом по такому реперному знаку, мы будем наносить пасту с таким же смещением. Это справедливо также и для установщика компонентов — он будет ставить компоненты тоже со смещением.

Нанесение паяльной пасты на плату состоит из нескольких этапов:

1. Загрузка ПП в принтер трафаретной печати;

2. Считывание реперных знаков на ПП и трафарете;

3. Совмещение ПП с трафаретом;

4. Нанесение паяльной пасты проходом ракеля;

5. Отделение групповой заготовки от трафарета;

6. Передача ПП с нанесенной паяльной пастой следующему оборудованию.

На видео есть все шаги кроме первого, плата уже находится в принтере.

Осталось пара моментов по совмещению. Есть две конфигурации принтеров трафаретной печати: неподвижный стол-подвижный трафарет и наоборот, подвижный стол-неподвижный трафарет (имеется в виду движение по осям X и Y, по высоте стол в обоих случаях двигается). Тут из названия всё понятно. В первом случае при совмещении принтер двигает на нужное расстояние трафарет, во втором — стол. Стол — это плоская платформа, которая поднимает ПП к трафарету.

Машина камерой определяет координаты центров реперных знаков на трафарете и плате, в зависимости от конфигурации принтера двигает стол с платой или трафарет таким образом, чтобы при прижимании ПП к трафарету центры реперных знаков на ПП и трафарете совпали. Соответственно, совпадут и апертуры трафарета с контактными площадками что и нужно для качественного нанесения пасты. К слову, камера в принтере не обычная, она смотрит одновременно на трафарет и плату, то есть и вверх и вниз. На камере установлена система линз и зеркал + подсветка.

Далее ракель двигаясь по трафарету катит перед собой валик с пастой, в это время паста через апертуры трафарета продавливается на контактные площадки печатной платы.

После прохода ракеля стол начинает очень медленно опускаться в течение нескольких секунд, т.к. плата некоторое время прилипает к трафарету под действием поверхностного натяжения пасты, особенно если плата маленькая/легкая/тонкая. После этих нескольких секунд стол с платой возвращается в свое исходное состояние, плата конвейером передается на следующее оборудование.

Кстати, возможно у вас возник вопрос: «зачем же так усложнять, можно в качестве реперного знака использовать любую площадку?». Конечно можно, но не всегда. И скорее всего повторяемость качественного нанесения паяльной пасты будет такая себе. Помните в предыдущей части я говорил про вскрытие маски на реперном знаке с бОльшим диаметром? Так вот, на контактных площадках не делают вскрытие маски намного больше размеров самой площадки, либо делают но с очень небольшим запасом. И при сдвиге маски центр реперного знака-площадки изменится, соответственно при совмещении ПП с трафаретом получим смещение. На фото с нанесенной пастой вначале поста как раз есть смещение маски, но оно незначительное.

Вторая проблема при использовании контактной площадки в качестве реперного знака — близко расположенные соседние площадки. Камера попросту может захватить соседнюю площадку и совместить по ней. Опять же, получим смещение при нанесении пасты.

После нанесения паяльной пасты на ПП остается только проверить качество её нанесения, но это уже тема следующей части. Если кому-то будет интересно, могу рассказать про принцип работы SPI — Solder Paste Inspection — инспекции паяльной пасты, а также основные типы дефектов нанесения пасты.

Источник