Большая Энциклопедия Нефти и Газа

Пайка — печатный монтаж

Пайка печатного монтажа во всех случаях должна производиться паяльником мощностью не белее 50 вт. Перед пайкой аппаратуру необходимо отключить от сети, так как в случае неисправности паяльника, при которой нагревательный элемент имеет контакт с корпусом, может произойти замыкание сети через корпус паяльника и печатные проводники, что выведет их из строя. Во время пайки необходимо следить за тем, чтобы жало паяльника не кяса-лось печатных проводников. Прикосновение жала паяльника непосредственно к печатному проводнику приводит, как правило, к выгоранию проводника. [1]

Пайку печатного монтажа желательно производить с применением канифольных флюсов. Хорошие результаты можно получить, используя жидкий канифольный флюс, приготовленный по рецепту: канифоль — 30 г, растворитель — 35 — 40 г. В качестве растворителя применяется чистый спирт или скипидар. [2]

Пайку печатного монтажа следует производить в этом случае со спиртово-канифольным флюсом. Перед пайкой соединяемые между собой участки металлической пленки следует тщательно зачистить на 4 — 5 мм от места обрыва и хорошо обезжирить. [3]

Иногда для пайки печатного монтажа используются другие инструменты. Они представляют собой инструменты с импульсным нагревом, имеющие обмотку с большим сопротивлением или нагревающий элемент из вольфрама или подобного материала. Нагрев элемента происходит за счет кратковременного импульса большого тока. После нагрева элемент немедленно охлаждается. Это удобно при пайке маленьких компонентов ( плоских модулей) на панели с печатным монтажом. [4]

Легкоплавкие припои применяют для пайки печатного монтажа и полупроводниковых приборов, когда пайка не должна быть механически прочной. Ниже, в табл. 7 приведены марки легкоплавких припоев, их химический состав и температура плавления. [6]

При пайке транзисторов, диодов, конденсаторов и других радиодеталей необходимо соблюдать осторожность и не допускать их перегрева. Перегрев паек печатного монтажа приводит к отслаиванию фольги от платы и к ее обрывам. В случае, если будут обнаружены на плате отслоенные проводники фольги, их необходимо приклеить к плате клеем БФ-4 или БФ-2 и слегка прогреть паяльником приклеиваемый участок. [7]

При пайке транзисторов, диодов, конденсаторов и других радиодеталей необходимо соблюдать осторожность и не допускать их перегрева. Перегрев паек печатного монтажа приводит к отслаиванию фольги от платы и ее обрывам. В случае, если на плате будут обнаружены отслоенные проводники фольги, их необходимо приклеить к плате клеем БФ-4 или БФ-2 и слегка прогреть паяльником приклеиваемый участок. Перегрев деталей при пайке приводит к выходу их из строя. [8]

Этот метод применяют при изготовлении конструкций из нержавеющей стали, титана, Колумбия, молибдена, при пайке печатного монтажа , корпусов полупроводниковых диодов и тонкопленочных схем. Кварцевые лампы, соединенные в блоки, могут нагревать до 3000 С. [9]

Нагрев в зоне пайки и нанесение припоя производят паяльниками мощностью 10 — 130 Вт с питанием от сети переменного тока с напряжением 6 — 36 В. По виду керна паяльники подразделяют на торцевые, Г — образные и молотковые. Крометого, паяльники бывают обычные и с автоматической регулировкой температуры. Последние применяют при пайке печатного монтажа микроэлементов , микропровода и особенно полупроводниковых приборов. В серийном производстве применяют паяльники с автоматической подачей припоя и флюса к керну паяльника. Припой подается в виде трубки, заполненной флюсом, или в виде малых по диаметру шариков, состоящих из припоя с флюсом. [10]

Источник

Технологии пайки печатных плат

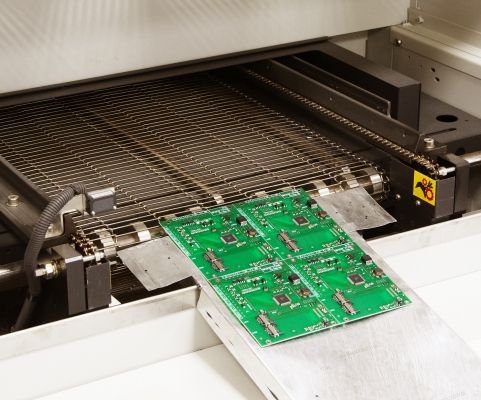

Пайка элементов на печатные платы, пластинки из диэлектрического материала с токопроводящими дорожками на поверхности, осуществляется вручную, на полуавтоматическом или автоматическом оборудовании.

Существует два способа создания электронных микросхем:

- TNT (DIP) – штыревые контакты элементов выводятся на наружную часть платы через отверстия;

- SMD – контакты электронных компонентов фиксируются на металлизированных дорожках на поверхности платы.

При создании сложных микросхем выполняют смешанный монтаж. На плату с металлизированными отверстиями и дорожками на первом этапе монтируют SMD-элементы, на втором – DIP-элементы.

Виды паек печатных плат

По количеству синхронно устанавливаемых элементов, пайка плат бывает:

- групповой (одновременной), с термическим воздействием на всю поверхность пластины из диэлектрика;

- индивидуальной (селективной), с воздействием на конкретный участок поверхности.

В зависимости от технологии, различают следующие виды пайки:

- волной припоя;

- в паровой фазе;

- ИК-нагревом;

- конвекционным методом;

- лазером.

Указанные технологии позволяют существенно ускорить монтаж за счет групповой пайки элементов на печатные платы на автоматизированном оборудовании.

Пайка волной припоя

Технология разработана в 50-х годах прошлого века и используется при серийном производстве электронных приборов.

На первом этапе на печатную плату устанавливаются электронные компоненты, после чего она попадает на конвейер. Там мест пайки покрывают флюсом, затем предварительно прогревают плату и перемещают над ванной с расплавленным припоем. Специальные сопла создают волну с гребнем специально рассчитанной высоты и формы, которая смачивает припоем контактные площадки и выводы установленных деталей.

В основном данная технология используется при DIP–монтаже, когда электронные компоненты размещаются с одной стороны платы, а контактные площадки и выводы – с другой. Пайка волной припоя может задействоваться и для крепления SMD-элементов. В этом случае компоненты требуется предварительно приклеить к плате специальным составом. Так как плата должна размещаться над ванной SMD-элементами вниз, расплавленный припой омывает не только плату, но и корпуса электронных компонентов. Так как не все элементы способны выдерживать высокий нагрев, это ограничивает применение технологии пайки волной припоя.

Конденсационная пайка (в паровой фазе)

Данная технология подходит для мелкосерийного производства печатных плат и позволяет монтировать SMD-элементы любого типа, не боясь перегрева.

Нагрев платы с электронными компонентами, предварительно установленными на паяльную пасту, осуществляется за счет конденсации пара в камере автоматизированной установки. Источник пара – химически инертная жидкость, не провоцирующая возникновения коррозии. Выбор жидкости с подходящей температурой кипения (от 160°С до 260°С) зависит от индивидуальных требований к условиям пайки и типа припоя (свинцовосодержащий или бессвинцовый).

Пар кипящей жидкости вытесняет воздух из камеры, поэтому пайка осуществляется в бескислородной среде. Так как температура пара стабильна, исключен перегрев компонентов и обеспечивается безупречная повторяемость процесса. Данный вид пайки печатных плат позволяет создавать изделия любой сложности, включая гибкие платы, многослойные, на алюминиевом основании.

Пайка инфракрасным излучением

Технология инфракрасной пайки заключается в воздействии сфокусированным потоком ИК-лучей на участки объекта пайки. Для изготовления плат используется полуавтоматическое и автоматическое оборудование. По типу источника излучения различаются три вида установок:

- ламповые;

- панельные;

- комбинированные, с лампами и панелями.

Конструкция усовершенствованных ИК-печей позволила избавить технологию от ряда недостатков – предусмотрен отвод испарений флюсов, обеспечивается максимально равномерный нагрев изделий, без появления горячих точек, за счет предварительного прогрева плат.

- подходит для серийного и массового изготовления печатных плат;

- не требует предварительно приклеивать компоненты при одностороннем монтаже;

- позволяет изготавливать платы с высокой плотностью расположения компонентов;

- дает возможность фиксировать электронные компоненты всех типов, включая элементы с контактными площадками, скрытыми под корпусом;

- позволяет осуществлять дифференцированный подвод тепла – обеспечивать разный режим нагрева для разных зон платы.

При этом важно учитывать, что для каждого типа печатного узла требуется правильно подобрать режим пайки. Кроме того, есть ряд ограничений, касающихся материала изготовления печатных плат, выбора элементной базы.

Конвекционный метод

Конвекционная пайка – широко распространенная технология, при которой нагрев паяльной пасты осуществляется за счет принудительной конвекции горячего воздуха. Чтобы минимизировать процесс окисления, пайка может производиться в инертной среде.

Процесс проходит в четыре этапа:

- предварительный нагрев платы с установленными компонентами;

- стабилизация (выравнивание температуры);

- оплавление;

- охлаждение.

Для конвекционной пайки используются специальные камеры с регулировкой температуры либо конвейерные печи, где плата перемещается из одной температурной зоны в другую.

Температурный профиль пайки элементов на печатные платы формируется с учетом вида оборудования, состава паяльной пасты, материала изготовления печатной платы, характеристик электронных компонентов.

Лазерное излучение – мощный источник тепловой энергии, воздействующий локально. При пайке электронных компонентов нагреву подвергается отдельный вывод или ряд выводов. При этом современные установки для сборки электронных модулей позволяют осуществлять монтаж со скоростью около 10 выводов в секунду, что приближает производительность такой селективной пайки к классическим видам групповой.

Пайка лазером незаменима при создании сложных микроэлектронных устройств. К достоинствам технологии относят:

- минимальное температурное воздействие на корпус электронных компонентов, что позволяет припаивать термочувствительные элементы без риска перегрева;

- низкую степень окисления припоя;

- возможность изготовления модулей с высокой плотностью монтажа и минимальным шагом выводов без возникновения шариков припоя и перемычек.

Весь технологический цикл может быть автоматизирован и включать в себя лазерный контроль качества паяных соединений.

От других видов паек печатных плат лазерная отличается более высокой стоимостью оборудования.

Источник

Урок 3 — Основы монтажа и пайки

Основы монтажа и пайки

Необходимые для работы инструменты и материалы рассмотрены в уроке №1.

Кратко напомню о том, что потребуется для сборки конструктора: паяльник, припой с каналом канифоли, радиотехнические бокорезы, пинцет, держатель платы типа «третья рука», спирт, салфетки, старая зубная щётка, стол, настольная лампа, стул.

Итак, приступим к сборке.

Мы будем собирать набор Мастер Кит NS073 – «Живое сердце», хотя для целей обучения совершенно не важно, сборку какого набора рассматривать.

Вот что должно получиться в итоге:

Светодиоды собранного устройства эффектно перемигиваются, создавая очень красивый эффект «бегущего огня».

Но сначала нужно собрать набор. Для этого потребуется установить каждую деталь на своё место, а затем припаять все детали.

Глаза боятся – руки делают. Приступим!

Общие требования к рабочему месту. Основы безопасности

Несмотря на то, что мы уже говорили об этом в уроке №1, о таких серьёзных вещах, касающихся безопасности, нелишне напомнить снова:

— рабочее место (стол) не должен быть захламлён. На свободном столе работать приятнее и эффективнее. Кроме того, радиодетали не смогут легко потеряться в окружающем хламе;

— Так как радиодетали мелкие, во избежание излишнего перенапряжения глаз рабочее место должно быть хорошо освещено. Всегда включайте настольную лампу;

— во время пайки предусмотрите хорошую вентиляцию рабочего места. Открывайте форточку, или включайте настольный вентилятор, отгоняющий дым от паяльника в сторону;

— паяльник горячий! Держитесь только за его ручку. Не допускайте прикосновений пальцев к жалу;

— после пайки, как и после любой другой работы, всегда мойте руки.

Печатная плата

Печатная плата является основной, шасси всей конструкцией.

Все детали устанавливаются с лицевой стороны платы (с той, где есть надписи), а выводы деталей припаиваются с тыльной стороны (где имеются токопроводящие дорожки).

Монтаж резисторов

Допустим, мы хотим установить резистор R1. По таблице из инструкции определяем, что R1 должен иметь сопротивление 1 МОм. Находим в наборе резистор соответствующего номинала (как определить номинал резистора, рассказывается в уроке №2). Ищем на печатной плате установочное место R1. Чтобы резистор R1 удобно «улёгся» на предназначенное для него место на печатной плате, выводы резистора нужно отформовать, то есть изогнуть определённым образом. Изгибать выводы можно пальцами или с помощью пинцета. Если с первого раза не получилось изогнуть выводы правильно – ничего страшного, можно поправить формовку. Но надо помнить, что если изгибать вывод в одном месте более нескольких раз, то он может обломиться.

Вот так выглядит установленный резистор с разных ракурсов:

Резистор R1 установлен «вертикально», то есть его корпус находится над поверхностью платы. Угол между компонентом и корпусом может быть любым, это не влияет на качество работы схемы. Также вспомним из урока №2, что резистор не имеет полярности, то есть может быть установлен как коричневой полосой вверх (как на рисунке), так и коричневой полосой вниз.

Чтобы деталь не выпадала при поворотах платы, с обратной стороны платы выводы резистора загибаем в разные стороны:

Мы можем сразу же обрезать излишки вывода резистора и припаять его. Затем установить следующую деталь, опять обрезать его выводы и припаять… Но можно сначала установить все детали, затем обрезать их выводы, а затем все сразу припаять. Так получится быстрее, технологичнее, именно так поступают профессиональные монтажники на производстве. Мы тоже будем действовать таким образом.

Установим резистор R2. Обратите внимание, что этот резистор устанавливается «горизонтально», то есть его корпус вплотную прилегает к плоскости печатной платы. Соответственно, и формовка выводов этого резистора несколько другая.

Снова напомню, что резисторы не имеют полярности. В данном случае синяя полоса резистора находится справа. Но можно установить его и в обратную сторону – синей полосой влево.

Таким же образом устанавливаем все остальные резисторы (в данном наборе их 9 штук).

Монтаж конденсаторов

В данном наборе всего один конденсатор – С1, поэтому перепутать его с каким-то другим невозможно. Но всё-таки проверим, что на конденсаторе в полном соответствии с перечнем компонентов указан код ёмкости 104.

В данном случае выводы конденсатора можно не формовать, так как компонент прекрасно устанавливается на плату в заводском состоянии выводов.

Также мы знаем из урока №2, что керамический конденсатор полярности не имеет и может устанавливаться на плату в любом положении.

Если в каком-то другом наборе будет несколько керамических конденсаторов, необходимо по указанному на компоненту коду ёмкости определить, на какое посадочное место следует его установить – С1, С4 или С17, например.

В наборе NS073 нет других конденсаторов, но в целях обучения на примере другого набора рассмотрим также монтаж электролитического конденсатора.

Помним о том, что электролитический конденсатор должен устанавливаться с учётом его полярности.

Монтаж диода

Находим на печатной плате посадочное место диода VD1. Вспомним из урока №2, что диод имеет полярность. Обратите внимание, что на печатной плате имеется обозначение «ключа» диода – полоса вблизи одного из выводов. Такая же полоса имеется и на самом диоде. При установке диода необходимо строго придерживаться меток полярности. Если установить диод в неправильной полярности (в данном случае неправильная установка — полосой вверх), то схема не заработает. Более того, диод или другие элементы схемы в таком случае могут выйти из строя.

Формовка выводов диода аналогична резистору R2.

Монтаж транзистора

В наборе NS073 нет транзисторов, но для полноты изложения материала на примере другого набора рассмотрим монтаж транзистора. Помним о том, что транзистор имеет «ключ», который при установке необходимо совмещать с соответствующей меткой на печатной плате.

Кроме того, важно помнить, что разные транзисторы могут быть одинаковыми по внешнему виду. И если в набор входят два или более транзисторов, необходимо проверять маркировку на их корпусах и устанавливать компоненты строго на нужные позиции – VT1, VT2 и т.п.

Монтаж микросхем

В данный набор входят две микросхемы. При установке необходимо соблюдать их ключи, обозначенные выемками как на печатной плате, так и на самом компоненте.

Загибаем выводы микросхемы – не обязательно все, достаточно двух противоположных. Микросхема зафиксирована и не выпадет.

Кроме того, надо учитывать, что микросхемы DD1 и DD2 разные. Правда, в данном случае у микросхем разное количество выводов: у одной – 14, а у другой – 16, поэтому при установке вы сразу поймёте, если что-то делаете неправильно. Но бывает так, что разные микросхемы имеют одинаковые корпуса с одинаковым количеством выводов. Поэтому всегда обращайте внимание на маркировку на корпусах микросхем и информацию в табличке-перечне компонентов инструкции.

Монтаж перемычки

В некоторых наборах, и в NS073 в частности, требуется такая технологическая операция, как установка перемычки. Перемычка на печатной плате обозначается чертой:

Перемычка не является электронным компонентом и в состав набора не входит. Её можно выполнить как из небольшого обрезка провода, так и из обрезка одного из выводов любой радиодетали. Формуют перемычку так же, как и резистор.

Монтаж светодиодов

Светодиод – это разновидность диода. И он тоже имеет полярность, которую важно соблюдать при монтаже.

На печатной плате обозначен вывод «+» (анод) светодиода.

У самого светодиода вывод «+» (анод) длиннее. Но ориентироваться на этот ключ можно только до обрезки выводов диода. Есть и другая метка полярности – скос на корпусе диода у вывода катода («-»).

Монтируем все светодиоды (в наборе NS073 их 20 штук). Загибаем их выводы с обратной стороны платы. Торчащих выводов становится много, плата принимает неаккуратный вид, но не нужно этого бояться, на следующем этапе мы обрежем лишние выводы. Если же выводы очень мешают – можно обрезать некоторые из них или вообще все в процессе монтажа. Как это делать, рассказывается ниже.

Обрезка выводов

Вот такой «ужас» наблюдается у нас с обратной стороны платы после установки всех компонентов.

Сейчас мы приведём плату в аккуратный вид, обрезав выводы (или, как говорится на жаргоне радиомонтажников, «причешем» плату).

Нам потребуются радиотехнические бокорезы (подробнее об этом инструменте описано в уроке №1). Инструмент держим практически перпендикулярно плате. От каждого вывода оставляем около 1-2 мм. Слишком длинный вывод будет некрасиво торчать. Кроме того, длинные выводы разных компонентов могут в процессе последующей пайки замкнуться друг с другом и образовать паразитные перемычки. Слишком коротко обрезанный вывод может привести к выпадению компонента.

Желательно, чтобы вывод не выходил за пределы контактной площадки.

На картинках ниже излишне длинный вывод и вывод оптимальной длины.

Таким образом. обрезаем все выводы. В итоге у нас получится примерно такая картина:

Плата готова к пайке.

Пайка конструкции

О необходимом для сборки набора паяльном инструменте рассказывается в уроке №1.

Кратко напомню: потребуется паяльник (или паяльная станция) и припой с каналом канифоли. Удобно также применять фиксатор платы – так называемую «третью руку».

Плату удобно зафиксировать с помощью специального держателя типа «третья рука», или каким-либо другим образом.

В одну руку (для правшей – в правую) берём паяльник, в другую – пруток припоя.

Конечно, паяльник должен быть горячим. Таковым он становится не мгновенно после включения в розетку, а через несколько минут после этого.

Если подвести горячее жало к припою, тот начнёт плавиться.

Жало паяльника ставим на точку пайки. Обратите внимание – не на кончик вывода детали, а именно на контактную площадку. Одновременно подаём в эту же точку пруток припоя.

Как и жало паяльника, пруток подаём не на кончик вывода, не на паяльник, а на контактную площадку. Припой начинает плавиться. Немного как бы подаём пруток на точку пайки, при этом слегка перемещая паяльник. Всё, у нас сформировалась точка пайки. Убираем припой, а затем паяльник. Ждём секунду – припой застыл, точка пайки готова. На точку пайки уходит 2-3 миллиметра прутка припоя (это очень ориентировочные данные, зависящие от типа припоя и контактной площадки).

Процесс идёт гораздо быстрее, чем я об этом рассказываю. На одну точку пайки у меня уходит около секунды. Допустимо – до трёх секунд. Если греть точку пайки дольше, теоретически могут возникнуть проблемы: можно перегреть деталь, или контактная площадка или дорожка могут отклеиться от основы платы. Но на практике это маловероятно. В комплекте Мастер Кит только качественные платы, а компоненты в конструкторах для начинающих не такие «нежные» и прощают многие ошибки, в том числе и перегрев.

Качественная пайка блестит и ровная. Если пайка рыхлая, матовая – значит, вы используете некачественный припой (либо припой без канала канифоли), или паяльник либо недостаточно горячий, либо, что чаще всего бывает, слишком горячий.

Я рассказал о технологии пайки, при которой пруток припоя подаётся непосредственно в зону пайки, а жало же используется только как нагреватель. Для современных жал из малообгораемых материалов это единственно правильная техника. Если же вы используете паяльник с обычным медным жалом, можно расплавлять некоторое количество припоя на жале, и переносить жидкий припой в точку пайки на жале, как на лопате. Попробуйте – возможно, так вам будет удобнее.

Всё очень просто. Но это как футбол: требуется практика. Можно прочесть многие тома по теории футбола, но это не значит, что вы научитесь в него играть. Практика – это что-то другое и совершенно необходимое.

Промывка платы

Строго говоря, современные флюсы, входящие в состав припоев, допускают безотмывочный процесс. То есть можно плату не промывать. Но такая печатная плата выглядит некрасиво, на ней плохо видны дефекты пайки, да и вообще есть такое понятие – «культура производства», и каждый уважающий себя производитель платы промывает. На производстве применяют специальные отмывочные машины, но тратить несколько тысяч долларов и приобретать такую машину размером с половину комнаты для радиолюбителя нецелесообразно. Хороших результатов можно достичь с помощью спирта, старой зубной щётки и салфеток. Смачивая щётку, хорошенько надраиваем плату со стороны пайки, на заключительно же этапе удобно применять для очистки и просушки платы салфетки. Теперь наша смонтированная плата чистенькая, красивая, её и людям не стыдно показать.

После отмывки на плате легче найти дефекты. Поэтому ещё раз внимательно посмотрите на плату и убедитесь, что все контактные площадки хорошо припаяны, а паразитных замыканий нет. При необходимости дефекты устраняем.

Устранение дефектов пайки

На рисунке ниже имеются два дефекта пайки: один из выводов пропаян неполностью, только с одной стороны. Такой контакт ненадёжный (на профессиональном жаргоне это называется «непропай»). Другой же вывод мы просто забыли припаять.

Собранная с такими дефектами пайки конструкция может или совсем не заработать, или работать нестабильно.

Исправим дефекты, заново пропаяв обнаруженные проблемные точки пайки.

Иногда в процессе пайки допускаются паразитные соединения припоем соседних выводов:

Если не заметить такие дефекты пайки, то готовая конструкция может не только не заработать, но и вообще выйти из строя сразу же после включения. Поэтому необходимо внимательно проверять монтаж. Допустим, мы обнаружили паразитное замыкание (на радиотехническом жаргоне такой дефект часто называют неблагозвучно – «соплёй»). Я расскажу вам, как восстановить нормальную пайку.

1. С помощью ножа (скальпеля). Прогреваем паяльником дефектную пайку, и проводим острым лезвием между точками пайки. Дефект устранён.

2. С помощью специального инструмента – вакуумной помпы, которая по-другому называется «радиотехнический отсос». Прогреваем место пайки, подносим отсос, нажимаем его кнопку – излишки припоя втягиваются в инструмент. Пайка исправлена!

3. С помощью специальной радиотехнической «оплётки». Прогреваем место пайки, вводим в место пайки многожильную медную «оплётку» — под действием сил натяжения лишний припой впитывается на «оплётку». Пайка исправлена!

В следующем уроке я расскажу о том, как настраивать и подключать собранную конструкцию.

Источник