- Переработка кабельных отходов

- Технологии и оборудование для переработки лома кабеля и проводов

- Обжиг кабеля и проводов

- Кабелеразделочные станки (стрипперы)

- Автоматическая переработка кабеля

- Криогенная технология утилизации кабеля

- Растворение изоляции проводов

- Обзор методов промышленной переработки отходов кабелей

- Технологии воздушной сепарации

- Сортировка

- Дробление

- Грануляция

- Сепарация

- Утилизация полученных металлов

- Технологии растворения полимерной изоляции

Переработка кабельных отходов

При переработке отходов кабельно-проводниковой продукции приходится одновременно решать несколько задач: производительность, себестоимость, стоимость конечных продуктов. Пока не удалось разработать процесс, где все показатели были бы наилучшими. Тем не менее, в зависимости от целей, можно подобрать технологию наиболее отвечающую производственным задачам.

В кабельных отходах, как и в прочих видах сложного лома, существует градация по технологичности (перерабатываемости), которая базируется на качестве получаемого продукта и затратах на переработку. С развалом плановой системы хозяйствования СССР, прекратило свое существование и методическое обеспечение заготовительных предприятий, поэтому каждому предприятию приходилось вырабатывать собственный подход к определению, как закупочной цены, так и степени технологичности. Это определило значительный разброс закупочных цен на кабельный скрап.

Проблема качества продуктов вторичной переработки металлосодержащих отходов имеет две стороны. С одной стороны, отечественной металлургической промышленности в основном не требуется качественное вторичное сырье. Основные потребители медного лома — медеплавильные заводы, производящие катодную медь. Медные аноды отливаются из черновой меди или медного лома. А раз грязный и чистый медный лом проходит единую технологическую цепочку, то смысла платить дороже за «чистый медный лом» нет. С другой стороны, для обеспечения высокой рентабельности необходимо производить продукцию максимально высокой потребительской стоимости. Выход из этой ситуации был один — экспорт.

В 90-х годах еще удавалость экспортировать чистую медную сечку как медные гранулы по ставкам пошлины на рафинированную медь. Однако теперь чистейшие медные гранулы таможенные лаборатории приписывают к ломам и рентабельность экспорта резко снизилась. Дробленый кабельный пластикат тяжело находит спрос, поэтому чаще вывозится на свалку. Поэтому цена на медную сечку снизилась.

Между тем, медные гранулы — ценное сырье для производства сплавов, проката и фольги. Немецкие металлурги охотно давали на медную сечку цену катодной меди, при соответствующем качестве. Пластмассовая изоляция идет на производство дорожных ограждений и строительных материалов. Особенно хорошо обстоит дело с производством термопласткомпозитов: черепицы, тротуарной плитки и пр. Пластмассовая изоляция выступает здесь в роли связующего, а наполнителем является обычный строительный песок.

На сегодняшний день в России достаточно мощностей для утилизации кабельных отходов, однако, отсутствие централизованного методического обеспечения не позволяет использовать эти мощности с максимальным эффектом. Простой пример, максимальная отдача при автоматизированной переработке кабелей связи обеспечивается при тщательной предварительной сортировке по типу и конструкции кабеля, отсутствие сортировки снижает потребительскую стоимость конечного продукта в полтора раза из-за примесей припоя, а стоимость переработки увеличивает до двух раз.

Технологии и оборудование для переработки лома кабеля и проводов

Обжиг кабеля и проводов

Одно время, самым популярным способом стало сжигание изоляции на открытом воздухе. «Отожженка» заполонила рынок медного лома. При этом в воздух летели токсичные продуты горения, а чистейшая медь становилась грязной, покрытой окалиной и закоксовавшимися остатками изоляции и свинцовой оболочки. Зато никаких инвестиций — чистый доход.

Чтобы снизить экологический вред, использовались специальные печи для безокислительного обжига кабеля. Такие печи позволяли перерабатывать телефонные кабели в свинцовой оболочке и битумной изоляции. Сначала расплавлялся битум, а затем свинец, который собирался в поддоне, освобождая провода.

Для снижения токсичных выбросов от печи использовались специальные камеры дожига.

Кабелеразделочные станки (стрипперы)

На сегодня в России станки для снятия брони и изоляции с кабеля производит несколько предприятий. Раньше всех кабелеразделочные станки производило воронежское НПП «ИРИСМАШ». Это предприятие предлагает станок для снятия брони и вальцы для снятия изоляции — джентльменский набор для переработки нефтепогружного кабеля.

Для снятия стальной брони и свинцовой оболочки с силовых и телефонных кабелей применяются мощные станки, например, Addax 15HP.

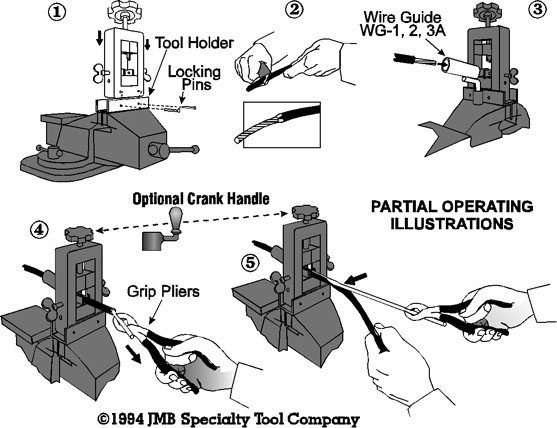

Для «домашнего» использования за рубежом предлагается много небольших приспособлений, подобных этому.

Принцип действия этого устройства настолько прост, что его можно изготовить в любой механической мастерской. Взгляните на рекламу одно такого приспособления, которое назвали BigBuks. Обычная дрель механизирует устройство, и по обещаниям рекламного объявления за несколько дней можно заработать сотни долларов.

Для выездных работ будет кстати установка «Бобер», предлагаемая шведской Retech Recycling Technology. Этот передвижной станок хорошо снимает, как броню, так и изоляцию.

У кабелеразделочных станков есть три недостатка. Во-первых, это низкая производительность, во-вторых, ручной труд и в-третьих, нельзя снять изоляцию с тонких проводов. Но есть и достоинства, это стоимость, компактность и чистота продуктов переработки.

Как же утилизировать тонкий кабель и провод? Есть несколько путей.

Автоматическая переработка кабеля

Наиболее экономически и технологически оправданный способ — это дробление проводов с последующей сепарацией по плотности материалов. Надо сказать, что измельчение как технологический процесс переработки отходов весьма популярен. Преимущества очевидны:

- Широкий диапазон перерабатываемых материалов

- Высокая производительность

- Высокая степень механизации.

Такие мини-заводы и установки предлагают компании Retech Recycling Technology (Швеция), Eldan Scandinavian Recycling (Дания-Швеция), Guidetti (Италия), KUM SUNG Industry Co. (Корея) и многие другие фирмы.

Общая схема автоматической переработки кабеля и проводов состоит из следующих операций:

- Сортировка кабеля и проводов

- Предварительная нарезка кусков толстого кабеля

- Грубое (предварительное) измельчение до размера кусков 20-40 мм

- Магнитная сепарация

- Основное измельчение до размера 4-8 мм

- Отделение металлических проводников от изоляции (сепарация)

- Магнитная сепарация металлической фракции

- Упаковка

Выбор конкретной технологической схемы зависит от типа перерабатываемых отходов кабельно-проводниковой продукции, требуемой производительности и качества конечных продуктов. Так, например, технологическая линия для переработки только нефтепогружного кабеля в объеме 100-200 т./месяц может состоять их предварительной дробилки, измельчающей кабель до размера 20-40 мм, железоотделителя для удаления стальной брони, бункера-накопителя для обеспечения непрерывности процесса, дробилки (гранулятора), где зазор между ножами и отверстия в сетке должны быть настроены на размер проводника для отделения изоляции и обеспечения максимальной производительности. Далее в технологической цепочке стоит самый хитрый объект — сепаратор.

Практика показала, что лучше всего работает воздушно-вибрационный сепаратор, так как он позволяет регулировать процесс по многим параметрам, а также позволяет легко им управлять, что в конечном итоге позволяет получать продукты самого высокого качества. Сепараторы циклонного типа (воздушные) хоть и рассчитаны на высокую производительность, но не позволяют производить точного разделения фракций. Гидросепараторы позволяют обеспечить максимальную точность разделения фракций металл-пластмасса, но в конечном счете обходятся дороже, хотя есть пример, когда в качестве гидросепаратора использовалась обычная ванна и дуршлаг, что, конечно, не в пользу производительности.

Криогенная технология утилизации кабеля

Многие читатели заинтересовались криогенной технологией. Суть процесса основана на охрупчивании пластмассовой и резиновой изоляции, при этом достигается экономия энергозатрат на разрушение изоляции. «Замороженный» провод пропускают через вальцы, и изоляция легко отделяется. Но есть серьезный недостаток. Дело в том, что стоимость жидкого азота превышает экономию энергии. Использование турбодетандеров для производства холода также неэкономично. Какое же преимущество имеет эта технология?

Дело в том, что получаемые порошки полимеров по качеству превосходят дробленую изоляцию. Они практически не имеют загрязнений. Но учитывая, что стоимость вторичных полимеров в России не высока и востребованность их ограничена, использование криогенной технологии в российских условиях экономически не оправдано, а при дроблении охлажденного провода в роторных дробилках вообще лишено всякого смысла.

Растворение изоляции проводов

Трудоемкость механической переработки кабеля приводит к поискам альтернативных методов освобождения проводов от изоляции. Казалось бы самый простой способ — растворить изоляцию. Кабельный пластикат в основном состоит из полиэтилена и поливинилхлорида, эти пластики обычными растворителями не растворить.

Предлагалось растворять изоляцию в расплаве сильных щелочей (при температуре 380-450 градусов). Но этот способ не прижился, т.к. требуется энергия для поддержания расплава в горячем состоянии. Процесс циклический и опасный. Расплавы щелочей очень агрессивны. Пластик изоляции терялся и попадал в токсичные отходы.

Тем не менее, существует ряд органических растворителей, способных растворить полиэтиленовую изоляцию провода (гептан, гексан и пр.). Изоляцию из ПВХ растворяют в тетрагидрофуране, диметилформамиде или циклогексаноне.

Способ переработки отходов проводов и кабеля путем растворения изоляции имеет определенные преимущества:

- Практически 100% возврат металла высокой чистоты до 99,99 (медь марки М00).

- Полная регенерация полимерной изоляции.

- Утилизация микропроводов.

- Дополнительное извлечение металла и облагораживание полиэтилена из отходов после воздушно-вибрационной сепарации при механической переработке проводов.

Однако, у этого способа есть недостатки:

- Высокая стоимость и токсичность растворителей.

- Относительно низкая производительность.

- Необходимость регенерации растворителя.

Таким образом, в настоящее время наиболее популярный способ переработки лома кабеля и проводов — механический, с помощью кабелеразделочных станков, автоматических установок и технологических линий.

Источник

Обзор методов промышленной переработки отходов кабелей

Образование и накопление огромного количества отходов производства и потребления привело к тому, что существование человека стало экологически опасным, поскольку отходы являются основными загрязнителями окружающей среды.

В середине прошлого века Нильс Бор произнес пророческие слова: «Человечество не погибнет в атомном кошмаре, оно захлебнется в собственных отходах».

Экология и технический прогресс должны быть системно связаны между собой, иначе неизбежно приближение экологической катастрофы. Чтобы этого не произошло, должна быть создана научно обоснованная система управления отходами, представляющая собой системно связанные между собой операции их сбора, удаления (транспортировки), сортировки, переработки, утилизации и захоронения.

В данной статье будут рассмотрены применяемые в настоящее время способы переработки отходов кабельного производства и отработавших срок проложенных кабелей.

Исторически процесс управления кабельными отходами развивался по следующим этапам:

- захоронение отходов вместе с другими отходами промышленной продукции и жизнедеятельности человечества;

- сжигание с целью извлечения металлических элементов (в первую очередь меди);

- демонтаж элементов конструкции кабелей;

- измельчение и разделение на металлические и неметаллические части;

- новые способы переработки отходов кабелей [1].

Приоритетными при выборе и создании технологии, отвечающей достижениям и тенденциям развития мировой практики, являются эколого-экономические критерии (экологическая безопасность технологии, количество и экологическая безопасность образующихся отходов, экологическая безопасность новой продукции, экономическая эффективность, капитальные и эксплуатационные затраты). Кроме того, на выбор технологии существенно влияет степень ее отработанности и готовности к практическому применению [2].

Современные кабели при должной переработке могут быть источником ценного сырья, так как в большинстве своем содержат металлическую проводящую часть и полимерную изоляцию. Изоляцию выполняют из различных полимерных материалов, нередко сочетая слои полимеров различного типа, которые при сплавлении (например, в агломераторе) могут взаимно ухудшать свойства друг друга.

Металлические жилы кабеля, напротив, как правило, состоят из одного сплава, чаще всего из электротехнической меди или алюминия. Нередко для улучшения механической прочности кабели содержат стальные элементы (броню) в виде проволоки или ленты.

Таким образом, основной задачей переработки кабельных отходов является качественное отделение цветного металла от изоляции и других металлов, из которых состоит наружная оплетка и броня.

Последующая переработка отходов жил, брони и полимерных покрытий представляется в виде отдельных проблем, при этом переработке отходов жил придается большее значение, чем переработке отходов покрытий.

Следует отметить, что переработка отходов с целью извлечения меди и ее повторного использования всегда была выгодна, в то время как переработка неметаллических компонентов в прошлом была неэкономична. В соответствии с расчетами, сделанными в США по использованию отходов, переработка вторичных металлов, по сравнению с получением металлов из руд, значительно менее энергоемка (например, по алюминию – в 20 раз, по меди – в 6 раз) [2].

На сегодняшний день можно выделить три метода переработки кабельных отходов, применяемых на практике.

Первый, наиболее примитивный – отжиг кабеля на огне. Суть этого метода заключается в простом сжигании полимерной изоляции для получения чистых металлических жил. Это крайне вредная технология как для окружающей среды, так и для самих переработчиков. Кроме того, значительная часть приповерхностных слоев проводящих жил при отжиге «уходит» в брак.

Второй метод переработки – отделение кабеля от изоляции вручную. Данный процесс является трудоемким и длительным. Таким способом можно переработать только небольшие объемы кабеля.

Третий метод – механическая переработка кабеля на высокопроизводительной, специализированной установке. Как правило, такая переработка заключается в измельчении кабеля, после чего полимеры и металлы разделяются различными способами, в том числе электромагнитным.

Строго говоря, в данном случае правильнее было бы называть это не методом, а группой методов, так как полимерные составляющие кабеля отделяют от металлических электромагнитной сепарацией, воздушной вибросепарацией и др.

Рассмотрим далее на конкретных примерах методы переработки кабельных отходов, относящиеся к третьей группе.

Технологии воздушной сепарации

Компания EKOSTROM для переработки отходов кабеля предлагает технологию воздушной вибросепарации в псевдокипящем слое. Суть этой технологии заключается в том, что после измельчения в дробилке металлический проводник отделяется от изоляции вследствие разной плотности материалов. И хотя данная технология имеет ряд недостатков (невозможность переработки липких, маслонаполненных кабелей, сильная засоренность пластика и др.), в сочетании с кабельными стрипперами она позволяет перерабатывать достаточно широкий ассортимент кабелей и проводов. А специальные технологии позволяют перерабатывать и пластик, загрязненный металлическими включениями, в плиты и настилы для благоустройства и промышленного строительства.

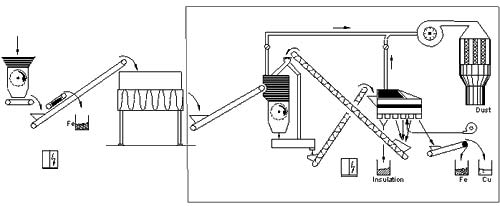

Принципиальная схема технологической линии для переработки отходов кабеля SR-Linde Cable Recycling Plant, предлагаемой компанией EKOSTROM, показана на рисунке.

Качество переработанного конечного продукта будет зависеть от качества и чистоты перерабатываемого кабеля. Оптимальную переработку по производительности, износу и чистоте конечного продукта достигают путем правильного сочетания следующих производственных операций:

- сортировки;

- дробления;

- грануляции;

- сепарации;

- утилизации полученных металлов.

Рисунок. Принципиальная схема технологической линии для переработки отходов кабеля SR-Linde Cable Recycling Plant

Проследим путь кабельных отходов на каждом из этих этапов.

Сортировка

Экономическая эффективность переработки, производительность и качество конечного продукта сильно зависит от сортировки кабеля.

Если кабель доставлен в виде смеси разных марок, перед переработкой его сортируют по основным типам. Одновременно тщательно удаляют инородные объекты, такие как изоляторы, камни, инструменты, куски металла и т.п. Жесткий кабель с внешним диаметром более 40 мм необходимо предварительно нарезать на куски длиной приблизительно 0,7 м. Кабель меньшего диаметра можно сразу загружать в чоппер с помощью грейфера.

Дробление

В чоппере кабель измельчают на куски размером менее 60 мм, которые в дальнейшем подают в гранулятор. Перед грануляцией большинство стальных частиц удаляют с помощью надленточного магнита.

Грануляция

В грануляторе кабель измельчают до такого состояния, что изоляция отделяется от металлических жил. Измельчение происходит при взаимодействии рабочих поверхностей роторных и неподвижных ножей, а также между роторными ножами и экраном.

Сепарация

В сепараторе частицы разделяют на металл и изоляцию. Этого достигают механическим путем – вибрациями и воздушным потоком. Ленточный конвейер с барабанным магнитом гарантирует получение меди без железных включений.

Утилизация полученных металлов

Размер частиц и допускаемая степень чистоты (инородные металлы и изоляция) будут зависеть от предлагаемой цены и назначения переработанного металла.

Производительность данной технологической линии на входе зависит от типа перерабатываемого кабеля и составляет в среднем:

- для смешанного медного кабеля 700 кг/ч;

- для телефонного провода 650 кг/ч;

- для силового кабеля 1100 кг/ч.

Степень чистоты получаемых на выходе частиц меди для разных типов кабелей составляет в среднем:

- для смешанного медного кабеля 99,5%,

- для телефонного провода 99,8%,

- для силового кабеля 99, 9%.

Рассмотрим специфику переработки отходов кабелей различных типов с учетом их конструктивных особенностей на данной технологической линии.

- При переработке кабеля в резиновой оболочке производительность может снижаться до 70%.

- Свинцово-медный и медно-алюминиевый кабели могут измельчаться, но различные металлы при этом не разделяются. Поэтому рекомендуется предварительно вскрывать такие кабели и при необходимости перерабатывать их раздельно либо устанавливать дополнительное оборудование для разделения меди и свинца.

- Кабели с липкими наполнителями (консистенции вязкой смолы) могут быть причиной забивания отверстий экрана гранулятора.

- При переработке кабелей с проводами диаметром менее 0,15 мм (так называемыми волосяными) происходит потеря меди в отходах изоляции.

- Кабель со стальными сердечниками или железно-алюминиевый кабель перед загрузкой в чоппер необходимо разрезать на небольшие куски. Такой кабель, а также кабель, армированный стальной бронёй, вызывают повышенный износ ножей и экранов. Поэтому кабель в стальной броне перед дроблением желательно вскрывать.

- Кабель из нефтяных скважин можно перерабатывать с добавлением древесных опилок или мела в качестве адсорбента.

- При переработке относительно большого количества резиновой изоляции чистота меди может снижаться приблизительно на 0,5%.

Как уже говорилось выше, полимерные составляющие кабеля от металлических можно отделять воздушной вибросепарацией или методом электромагнитной сепарации.

Подобные технологические линии по переработке отходов кабеля выпускает Северо-западное машиностроительное предприятие. Технологическая линия переработки и очистки отходов цветного металла и кабеля ЛПЦМ – 01 , выпускаемая данным предприятием, предназначена для измельчения проводов, цветного лома различных размеров и сечения, отделения от него стальных включений и грязи, то есть подготовки лома для дальнейшего брикетирования и переработки (переплавки).

Линия переработки и очистки отходов цветного металла и кабеля ЛПЦМ – 01 имеет следующие технические характеристики:

- производительность – до 10 т за смену;

- толщина перерабатываемого лома плоского сечения – не более 8 мм;

- диаметр перерабатываемого лома круглого сечения – не более 16 мм.

Аналогичные технологические линии по переработке кабельных отходов с использованием метода электромагнитной сепарации выпускает НПП «Ирисмаш» – научно-производственное предприятие, специализирующееся на проектировании и изготовлении оборудования для переработки отходов кабельной продукции.

1. Линия по переработке отходов кабеля типа ЛПК, предназначенная для комплексной переработки отходов кабеля с удалением намагничиваемых фракций и получения медного и алюминиевого гранулятов.

Линия по переработке отходов кабельной проводниковой продукции ЛПК 00.00.01.СБ предназначена для извлечения меди (алюминия) из отходов кабельно-проводниковой продукции (диаметром от 0,1 мм и более) путем измельчения исходного сырья на гранулы, с последующим извлечением из него медных (алюминиевых) фракций. Линия представляет собой комплекс отдельных станков, связанных между собой технологической цепочкой посредством системы пневмотранспорта и ленточных транспортеров, а также единой системой подачи и очистки воздуха.

В состав линии входит следующее технологическое оборудование:

- измельчители провода и кабеля;

- ленточные транспортеры;

- магнитные сепараторы;

- центробежные вентиляторы;

- бункера-накопители с дозирующими устройствами;

- гранулировочный станок.

2. Линия ПНК 02 для переработки отходов нефтепогружного кабеля типа КППБ

Линия ПНК 02 предназначена для переработки отходов нефтепогружного кабеля типа КПБП с целью извлечения медной жилы из кабеля путем снятия брони и изоляции.

Линия представляет собой комплекс отдельных станков и агрегатов, связанных между собой технологической цепочкой посредством электрического соединения.

В состав линии входит следующее технологическое оборудование:

- отдатчик барабанного типа;

- правильная тумба для выпрямления кабеля;

- станок для снятия брони;

- станок для снятия изоляции;

- бухтователь для наматывания жилы на барабан.

Технологии растворения полимерной изоляции

Помимо описанных выше методов переработки кабельных отходов, хотелось бы привести метод, предложенный учеными Института нефтехимического синтеза им. А.В. Топчиева РАН.

Ими разработан новый способ утилизации отходов кабельного производства, включающий полное удаление полиэтиленовых оболочек с медных жил растворным способом, позволяющим вернуть медь в электротехническое производство, а также получить вторичный полиэтилен без примесей меди с целью его использования в микро- и нанокомпозитах, обладающих высокими механическими свойствами и пониженной горючестью.

Растворный процесс позволяет получать медь высокого качества, пригодную, в том числе и для повторного использования при производстве кабеля. Кроме того, поскольку полиэтилен (ПЭ), выделенный из отходов кабельного производства по предлагаемой технологии, не содержит частичек меди, приводящих к «забиванию» фильер при переработке полимера на экструдере, становится возможным вторичное использование и полимерного материала. К тому же из извлеченного по предлагаемой технологии ПЭ можно также получать полимерные микро- и нанокомпозиты различного состава, обладающие весьма интересными эксплуатационными свойствами, в частности высокими механическими характеристиками и пониженной горючестью. При этом требуемые товарные (потребительские) свойства полимерного изделия относительно легко достигаются путем подбора различных наполнителей, для которых предварительно полученный микро- или нанокомпозит будет выполнять роль связующего.

Полное отделение изоляции из ПЭ от медных жил позволило бы вернуть в производство дополнительно, по сравнению с ныне используемой практикой, до 15% меди, попадающей в отходы вместе с ПЭ, который теряется полностью. Очевидно, что в перерасчете на сотни и даже тысячи тонн подобного рода отходов, образующихся почти на 50 заводах этой отрасли в России и странах СНГ, решение проблемы может дать существенный экономический эффект.

На сегодняшний день не имеется обобщенных данных об объемах использования новейших технологий по переработке отходов кабельного производства и повторному использованию материалов, хотя бы в развитых странах мира. Однако экспертно можно сказать, что пока в целом в мире, и в том числе в России и странах СНГ, большая часть полимерных отходов кабелей и проводов подвергается захоронению или сжиганию, что, безусловно, наносит вред окружающей среде. А рассмотренные методы механической переработки кабеля на высокопроизводительной специализированной установке с последующей сепарацией металлических и полимерных составляющих кабельной конструкции методами воздушной вибросепарации и электромагнитной сепарации пока не нашли широкого применения в промышленности вследствие высокой стоимости технологических линий.

А.В. Сечина

«ТРУДЫ СГА» № 7 июль 2009

Источник