Монтаж элементов металлоконструкций

От промышленных зданий требуется высокая прочность и надежность при минимальных затратах на строительство как времени, так и средств. Наибольшую эффективность показывают здания со стальной несущей конструкцией. Качество постройки во многом зависит от того, насколько правильно выполнен монтаж металлоконструкций. Интерес представляет монтаж колонн, подкрановых балок ферм, фахверка и настила.

монтаж металлоконструкций при возведении промышленных (складских) помещений

Монтаж колонн

Большинство металлических колонн размещается на сплошном фундаменте из бетона. Кода они готовятся к монтажу, на них наносят отметки, обозначающие продольную ось и верх фундамента. При установке колонны удерживают одним из таких способов:

- При помощи анкерных болтов, которые заделаны в фундамент. После того, как колонна выверена по двум перпендикулярным осям, места соединения заливаются цементным раствором.

- Напрямую фундаментной поверхностью, которая возводится до отметки фрезерованной подошвы у колонны. В этом случае цементный раствор дополнительно не подливается.

- С использованием стальных опорных листов. У них верхняя поверхность строгается. Заливка цементного раствора выполняется при необходимости.

Для удержания колонн с широкими башмаками и высотой до 10 м достаточно использовать одни только анкерные болты. Колонны с большей высотой и узкими башмаками необходимо также поддерживать расчалками в той плоскости, где жесткость конструкции минимальна.

- Крепление расчалок выполняется в верхней части колонны до того, как она будет поднята и размещена.

- Другой конец расчалок крепится к якорям или элементам фундамента, расположенных неподалеку.

- После того, как расчалки полноценно натянуты, стропы с колонны можно убирать.

- Полностью снимать расчалки разрешается только после того, как колонна закреплена при помощи постоянных элементов. Обеспечить устойчивость колонне можно подкрановыми балками или связями, которые размещаются после монтажа первых двух колонн, соединенной подкрановой балкой.

Когда выполняется монтаж колонн, размещаемых на фундаменте, то в ходе процесса их крепят анкерными болтами. Любые металлические прокладки, подкладываемые под основание, обязательно привариваются. В свою очередь, колонны, на верхних ярусах также скрепляются болтами или сваркой. На это соединение приходится высокая нагрузка, поэтому его прочность тщательно просчитывается при проектировании.

крепление металлических колонн при помощи анкерных болтов

Монтаж элементов металлических конструкций с помощью выверки достаточно трудоемкий и длительный по времени. Поэтому в последнее время все больше используется способ монтажа, который не требует выверки. Такой метод позволяет, как улучшить качество конструкции, так и сократить сроки, требуемые для возведения здания.

Безвыверочный монтаж требует подготовки металлоконструкции в процессе изготовки и непосредственно на стройплощадке. Чтобы увеличить точность конструкции, используются следующие технологические приемы:

- Раздельное изготовление башмака и опорной плиты;

- Фрезерование торцов двух ветвей колонн;

- Строгание опорных плит;

- Наличие 4 приваренных планок на опорной плите с нарезанными отверстиями для размещения болтов;

- Наличие осевых рисок на ветвях колонн.

Когда монтаж производится без выверки, то колонны опирают на стальные плиты. В таком варианте фундамент изначально бетонируется ниже проектного значения на 50-60 мм, а после установки плиты его заливают цементным раствором.

Опорная плита размещается при помощи регулировочных болтов на опорных планках, которые бетонируются полностью в фундамент заподлицо, по аналогии с закладными деталями. Опорная поверхность плиты выставляется гайками таким образом, чтобы разница фактической отметки от проектного положения составляла не более 1,5 мм.

Когда ведется установка колонны, то осевые риски, нанесенные на ветвях, совмещаются с рисками на опорных плитах. Это обеспечивает достаточную точность размещения, после чего колонну крепят анкерными болтами. В этом случае не требуется дополнительно выверять колонну по высоте или осям. После того, как установлены расчалки, на колонны можно монтировать подкрановые балки. Когда подкрановые балки совмещены по осевым рискам с колоннами, их не требуется дополнительно выверять. После закрепления балок с колонн снимаются расчалки.

Монтаж подкрановых балок

Данные балки устанавливаются после монтажа пары колонн. Во время подъема балка удерживается при помощи двух оттяжек. Для приема её на высоте монтажники располагаются на подмостках, площадках и монтажных лестницах. Задача рабочих – удержать балку от касания с установленными ранее элементами конструкции и придать ей нужное положение. Для контроля над спуском балки имеются риски на консоли. Для устранения вертикального отклонения используются стальные подкладки, размещаемые под балкой. Для временного крепления балки используются анкерные болты.

монтаж подкрановых балок

Если производится монтаж подкрановых балок на колонны с фрезерованными подошвами, фундамент которых забетонирован до проектного значения, или колонны на строганных металлических плитах, то достаточно выверить положение балок по главной оси.

Монтаж ферм

Перед установкой ферму необходимо подготовить – собрать, обустроить лестницами и расчалками. Её разворот поперёк пролета выполняется за счет расчалок. Для временного крепления также используются расчалки, а еще распорки, оттяжки и кондуктора. Ферма выверяется по осевым рискам, которые находятся на торцах.

Для подъема ферм используют траверсы одного или двух кранов, это зависит от массы и размеров поднимаемой конструкции. Их строповка производится исключительно в узлах верхнего пояса, иначе в стержнях могут возникнуть значительные изгибающие усилия. Обычно строповка выполняется в 4 точках при помощи траверс, снабженными полуавтоматическими захватами с дистанционным управлением. Если в процессе монтажа элементы конструкции испытывают значительные нагрузки, то их усиливают стальными трубами или пластинами из дерева.

Первая ферма, поднимаемая краном, разворачивается оттяжками в требуемое положение так, чтобы до верха колонн оставалось 0,5-0,7 м. Ферму опускают на монтажные столики, находящиеся на колоннах. Временное крепление производится болтами, после чего её положение выверяется и конструкция крепится окончательно. Для защиты от раскачивания ферма во время подъема удерживается 4мя гибкими оттяжками.

Последующая работа по монтажу металлоконструкций этого типа проводится аналогично. Вторую установленную ферму соединяют с первой с использованием прогонов, распорок и связей. Там образуется жесткая пространственная конструкция. Фермы соседних рядов соединяются болтами для повышения жесткости.

Монтаж настила

Промышленные здания со стальным или железобетонным каркасом зачастую обшиваются стальным профилированным настилом. Это способствует уменьшению массы строения. Высокую эффективность показывают профилированные панели, снабженные утеплителем. Они позволяют значительно экономить тепло, что достаточно важно в климатических условиях нашей страны.

Для настила используют листы из нержавеющей стали, которая дополнительно покрыта антикоррозионным составом. Применяют листы длиной 3-12 м, шириной 0,86-0,85 м и толщиной 0,8-1 мм. Длина листов обычно кратна 3 м и выбирается при проектировании в зависимости от расположения прогонов ферм. Стандартная высота продольных гофр – 60-80 мм.

Перед установкой листы соединяются в карты, так как монтировать листы отдельно весьма трудоемко, учитывая то, что все работы необходимо вести на высоте. Сборка выполняется на горизонтальных стендах, на которых имеются уголки по размерам карт. Соединение листов выполняется при помощи заклепок или точечной сваркой. Если используются заклепки, то отверстия в разложенных листах просверливаются вручную. Расстояние между отверстиями прописывается в проекте и обычно составляет 50-60 мм. В полученные отверстия помещаются заклепки, после обработки которых получается единая карта требуемого размера.

Строповка выполняется согласно схеме, в зависимости от размеров карты. Настил укладывается на прогоны или блоки перекрытия. Прогоны размещаются на узлах ферм, а, если фермы создаются из прямоугольных профилей замкнутого строения, то прямо на верхние пояса ферм. Размещение карт из профилированных листов выполняется с использованием рисок, отмечающих место укладки.

Для крепления к прогонам требуется оборудование для монтажа металлоконструкций, которое позволяет быстро соединить их с листами при помощи дюбелей или электрозаклепок. Наиболее распространено крепление гайковертом, который затягивается винты диаметром 6 мм с пластмассовыми или стальными шайбами под головкой.

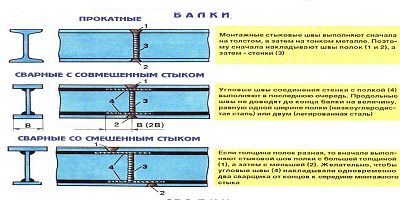

Соединение металлоконструкций сваркой

Большая часть монтажных соединений выполняется при помощи сварки, меньшая – болтами, еще реже используются заклепки. Это оказывает виляние на стоимость монтажа металлоконструкций – сварные соединения наиболее дешевые. Соединение заклепками наиболее трудоемкое, однако, в некоторых случаях необходимо использовать только его. Примером может быть здание кузнечнопрессового цеха, для создания несущей металлоконструкции которого нельзя применять болты или сварку – от постоянной вибрации, создаваемой кузнечным оборудованием, эти соединения неизбежно разрушатся.

Сварку используют, когда требуется жесткое соединение конструкций, с плотным прилеганием элементом и водо- и газонепроницаемым швом. Только таким способом соединяют листовые конструкции в кожухах доменных и термических печей, резервуарах, пылеуловителях и газгольдерах. Среди опорных конструкций сварное соединение используют для стыков колонн с подкрановыми балками и стропильными фермами. Элементы стальных конструкций можно сваривать с элементами железобетонных. В таких случаях профили привариваются к закладным деталям.

Для получения качественного шва свариваемые детали плотно прижимаются друг к другу. В основном для этого используются грубые монтажные болты. В некоторых случаях для создания соединения используются дополнительные металлические стыковочные накладки.

Колонны, высота которых превышает 18 м, для транспортировки разделяются на отправочные элементы, размеры которых зависят от средств, используемых для транспортировки. Для монтажа части колонн собираются в единое целое. Стыки колонн при возведении одноэтажных зданий промышленного назначения обычно выполняются в части над краном, выше подкрановых балок. Торцы основной и надкрановой частей колонн, обработанные фрезерованием, стыкуются и свариваются по контуру стыка. Чтобы повысить жесткость соединения, используют стыковые листовые накладки.

Для монтажа подкрановых балок их опирают на соответствующие плиты колонн и соединяют сначала болтами, а затем заваривают. Дополнительные крепление балки производится к надкрановой части колонны при помощи тормозных конструкций. Они также первоначально присоединяются болтами и привариваются протяженным швом. Соединение ферм с колоннами выполняется аналогично.

Когда выполняется монтаж зданий из металлоконструкций, то большую важность имеет качество выполняемых сварных швов. Они проверяются внешним осмотром, которым можно определить отклонения от геометрических размеров, порезы, непровар или крупные поры. Поверхность шва должна быть гладкая или в мелких чешуйках, а наплавленный материал – одинаковую плотность. Допустимые размеры отклонений и дефектов указаны в нормативных документах.

Соединение металлоконструкций болтами

Болтовые соединения могут выполняться болтами различной точности в зависимости от назначения соединений и воспринимаемых им нагрузок. В основном используются крепежные изделия нормальной и повышенной точности. Для соединений, которые подвергаются нагрузке на срез, запрещено использовать болты нормальной и грубой точности.

Отверстия под болты высверливают или продавливают таким образом, чтобы диаметр отверстия превышал внешний диаметр болта на 2-3 мм. Это упрощает сборку, однако делает их менее стойкими к деформациям. По этой причине болты, относящиеся к грубым и нормальным по классу точности, используются только тогда, когда один элемент непосредственно опирается на другой. Примеры – соединения на опорных столиках, планках и фланцах.

Соединения, в которых используются болты повышенной точности, являются альтернативой заклепочным соединениям в труднодоступных местах. Для таких соединений диаметр отверстий выполняется больше диаметра болта на величину до 0,3 мм. При соблюдении этого требования болты сидят в отверстиях весьма плотно и хорошо выдерживают сдвигающую нагрузку.

Высокопрочные болты являются наиболее эффективными крепежными элементами. В них сочетается высокая несущая способность со значительной устойчивостью к деформациям. Такие болты могут использовать вместо заклепок практически во всех соединениях. Затяжка гаек для таких болтов производится ключами с храповым механизмом, что позволяет контролировать усилие затяжки.

Источник

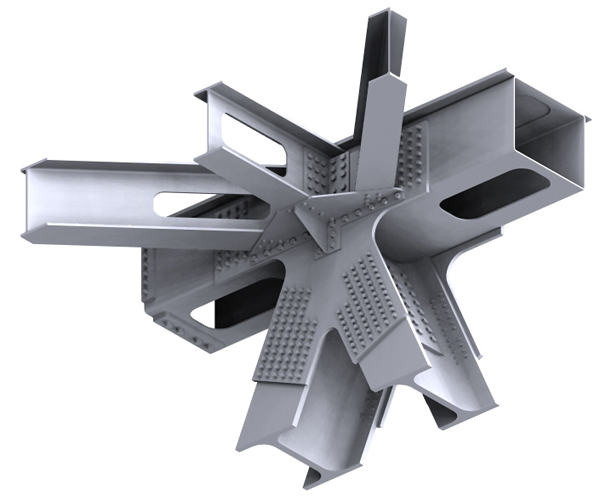

Монтаж металлических конструкций

Методы монтажа металлических конструкций промышленных зданий принципиально не отличаются от методов монтажа железобетонных конструкций. Выполнение же отдельных технологических процессов по монтажу металлических конструкций и применяемые при этом приспособления имеют некоторые особенности.

Металлические конструкции часто имеют большие размеры и массу. Конструкции значительных размеров поступают на строительно-монтажную площадку с заводов обычно в разобранном виде, поэтому их монтаж производят со стендов укрупнения.

Рис. 184. Схема монтажа металлических конструкций одноэтажного промышленного здания комплексным методом: 1 — кран СКГ-63; 2 — кран СКГ-40/10; 3 — автопроезд для подачи конструкций

Монтаж укрупненных конструкций, имеющих большие габариты и массу, осуществляют двумя кранами или с применением промежуточных опор.

Монтаж конструкций одноэтажных промышленных зданий. В отличие от сборных железобетонных конструкций одноэтажных промышленных зданий, которые монтируют раздельным способом, металлические конструкции этих зданий, как правило, монтируют комплексным методом. Он предусматривает параллельный монтаж всех несущих конструкций здания, включая покрытие, т. е. после установки колонн и подкрановых балок на длине 6 или 12 м (одной панели здания) сразу же монтируют стропильные фермы и плиты покрытия (рис. 184). Этот метод используют в случаях, когда грузоподъемность и высота подъема монтажного механизма позволяют устанавливать в проектное положение все конструктивные элементы здания без изменения стрелового оборудования крана.

Чтобы обеспечить условия для одновременной работы нескольких монтажных механизмов и сократить сроки монтажа, применяют совмещенный метод. При этом методе одни краны монтируют только колонны со связями и подкрановые балки, а другие — только конструкции покрытия.

При выборе метода монтажа во всех случаях должно быть соблюдено главное требование: монтаж конструкций должен выполняться в минимальные по времени сроки, с меньшими затратами труда и денежных средств.

Одним из главных путей сокращения продолжительности монтажных работ является уменьшение количества монтажных элементов путем их укрупнения. Причем обычные методы предварительного укрупнения конструкций, применяемые в настоящее время, незначительно сокращают сроки и снижают трудоемкость работ, так как технология сборки на стеллажах не отличается от технологии сборки конструкций в проектном положении. Сокращается лишь количество подмостей за счет обработки узлов непосредственно с земли. Значительные экономические преимущества дает конвейерная сборка, при которой блок перемещается от одной стоянки к другой, а сборщики остаются на местах. Примером конвейерной сборки конструкций может служить сборка элементов покрытия одноэтажных промышленных зданий.

Впервые метод сборки блоков покрытия на конвейерной линии в нашей стране был применен в 1970 г. Сборочный конвейер располагался между монтируемым цехом и складом конструкций (рис. 185). Длину конвейерной линии определяли по числу стоянок, на которые был разбит весь технологический процесс укрупнения блоков. Кроме сборки стальных конструкций на конвейере выполняли окраску конструкций, устройство кровли, остекление фонарей, установку электрооборудования и светильников. Всего было шестнадцать стоянок: на десяти первых собирали и окрашивали стальные конструкции, на шести следующих работали строители и электромонтажники. Производительность конвейера составляла 4 блока в день при двухсменной работе.

Пройдя все стоянки, каждый блок приобретал полную строительную готовность. На стоянке XVI с помощью передаточной тележки блок передвигался поперек конвейера и устанавливался на пути башенного крана, по которому на тех же тележках перемещался электрической лебедкой к месту монтажа. Башенным краном блок массой около 40 т снимали с тележек и перегружали на установщик, расположенныи на подкрановых путях монтируемого пролета. На установщике блок транспортировали к месту монтажа, Освободившиеся тележки краном вновь устанавливали на конвейер для сборки очередного блока. При перевозке на установщике блок находился в положении выше проектного, благодаря чему подстропильные балки беспрепятственно проходили над оголовками колонн здания.

Для опускания блока на колонны и выверки его положения в плане установщик был снабжен домкратным и рихтовоч-ным приспособлениями. Освободившийся установщик возвращался к противоположному торцу пролета для приемки, транспортирования и монтажа следующего блока. После установки всех блоков (кроме последнего) в одном пролете башенный кран переносил установщик в смежный пролет и затем сам монтировал замыкающий блок. Сопряжение прогонов и устройство кровли в местах взаимного примыкания блоков осуществляли наверху. Колонны и подкрановые балки цеха, изготовленные с повышенной точностью, монтировали заблаговременно гусеничными кранами СКХ-40.

Метод крупноблочного монтажа конструкций покрытия со сборкой блоков на конвейерной линии является новым шагом в развитии технологии строительно-монтажных работ, который стал возможен благодаря замене тяжелых железобетонных плит покрытия стальным профилированным настилом и облегченной кровлей. Это снизило массу блока с 80 до 40 т, обеспечило использование существующих монтажных механизмов для их подъема.

Достоинством метода конвейерной сборки является четкий ритм производственного процесса и возможность планирования его с заранее заданной производительностью, которую обычно принимают равной 2—4 блокам в смену. Производительность труда при этом достигла 508 кг/чел-дн — почти в 1,5 раза выше, чем при поэлементном монтаже. Однако устройство сборочного конвейера, оборудование его специальными механизмами и приспособлениями требуют трудовых и материальных затрат. Применение такого метода сборки окажется эффективным только при значительных объемах работ (например, при площади здания не менее 40—50 тыс. м2), когда экономия от сокращения трудоемкости и сроков строительно-монтажных работ перекроет эти расходы.

Рис. 186. Схема монтажа многоэтажного здания самоходным (гусеничным) краном в башенно-стреловом исполнении

Монтаж конструкций многоэтажных промышленных зданий. Многоэтажные промышленные здания с металлическим каркасом обычно отличаются небольшои площадью в плане и значительной высотой. Монтаж конструкций этих зданий, как правило, требует механизмов с высотой подъема до 50 м и более (стреловые, башенные и самоподъемные краны). При высоте зданий до 50 м и массе элементов до 10 т обычно пользуются самоходными стреловыми кранами башенно-стрелового исполнения (рис. 186). Монтаж каркаса зданий этими кранами выполняют поэтажно. Сначала монтируют элементы, образующие жесткое ядро здания.Монтаж элементов осуществляют при тщательной их выверке зенитприборами, для которых на время монтажа в перекрытии оставляют отверстия. Затем одновременно монтируют другие несущие элементы каркаса и элементы связей, так как в процессе монтажа каркаса на всех этапах строительства должна быть обеспечена устойчивость всех монтируемых элементов. Кроме постоянных элементов связи устойчивость каркаса обеспечивается также временными монтажными связями.

При монтаже колонн производят их временное крепление кондукторами, растяжками или подкосами с винтовыми муфтами и тщательную выверку с помощью геодезических приборов. После монтажа и выверки каждой ячейки осуществляют окончательное закрепление колонн.

Металлические конструкции многоэтажных промышленных зданий при массе монтируемых элементов более 10 т монтируют с помощью передвижных и прислонных башенных кранов.

Передвижными кранами обычно монтируют здания высотой до 70 м, прислонными—до 150 м. Наиболее удобны в работе передвижные краны на рельсовом ходу, так как ими можно выполнять все монтажные работы в пределах значительной части монтажной площадки. Применение прислон-ного крана ограничивает работы на площадке вследствие того, что кран не передвигается.

Монтаж металлических конструкций многоэтажных промышленных зданий башенными кранами осуществляется поэтажно, как и стреловыми в башенно-стреловом исполнении.

Самоподъемные краны обычно применяют в тех случаях, когда стреловые и башенные краны не обеспечивают требуемой высоты подъема. Их устанавливают внутри каркаса в одной из ячеек здания и опирают на ригели каркаса.

Рис. 187. Схема монтажа высотного здания самоподъемным краном

На Рис. 187 показана схема монтажа высотного здания самоподъемным краном БКП-300 грузоподъемностью 250кН. Нижние один-два яруса (два— четыре этажа) каркаса монтируют самоподъемным краном, установленным на земле. При этом устойчивость крана от опрокидывания обеспечивается расчалками. Возможен также монтаж конструкций нижних ярусов гусеничными кранами. При монтаже последующих ярусов кран 1 через балки 3 опирается на конструкции здания и удерживается от опрокидывания диафрагмами 2. Для перемещения крана на следующую по высоте стоянку диафрагмы 2 поднимают грузовым полиспастом в верхнее положение и закрепляют к вновь установленным конструкциям здания. При помощи подъемных полиспастов, подвешенных к диафрагмам, кран поднимают на заданную высоту и‘опирают на конструкции здания. Для возможности работы крана высота его башни должна быть не меньше высоты двух этажей здания. При такой высоте перестановку крана необходимо выполнять после монтажа каждого этажа. Чтобы уменьшить число перестановок крана, его башню делают такой высоты, при которой с одной стоянки обеспечивается установка конструкций четырех этажей здания и более.

Рис. 188. Схема монтажа опоры гусеничным краном

Для обеспечения прочности и устойчивости здания на протяжении всего периода его возведения следует надежно закреплять конструкции нижележащего этажа и только после этого приступать к установке конструкций следующего этажа.

Монтаж конструкций сооружений. Монтаж опор ЛЭП. Опоры массой до 10 т и высотой до 20 м устанавливают преимущественно с помощью гусеничных кранов грузоподъемностью до 100 кН со стрелой длиной 10—12 м следующим образом. После осмотра и проверки геометрических размеров опор производят их строповку. Для того чтобы понизить центр тяжести опоры, к ее нижней части иногда прикрепляют тяжелые инвентарные плиты. Застропив опору несколько выше центра тяжести, ее приподнимают и разворачивают на весу. Затем, после наводки в проектное положение устанавливают на фундамент. После выверки правильности установки опор на фундаменты их окончательно закрепляют в проектном положении.

На рис. 188 показана схема установки опор на линии электропередачи напряжением 220 кВ (промежуточные опоры высотой 28,4 м, массой 4,6 т) при помощи гусеничного крана.

Металлические опоры ЛЭП больших размеров и массы монтируют с помощью специального монтажного оборудования и различных приспособлений двумя основными методами: методом поворота (рис. 189), при котором подъем опор производится целиком с предварительным укрупнением конструкций этих опор на земле у места подъема; методом наращивания в проектном положении отдельных элементов или секций, поднимаемых самоподъемным краном или мачтой (стрелой).

Метод поворота используют в основном для монтажа рядовых опор высотой до 70 м.

Различают следующие способы подъема опор поворотом: без вспомогательных мачт и шевров, при помощи мачты или шевра, безанкерным способом.

Без вспомогательных мачт и шевров поднимают невысокие опоры с большой опорной базой, что позволяет получить необходимое усилие для поворота.

От натяжения подъемного полиспаста в ногах опоры возникают большие усилия. При недостаточной прочности ног их усиливают постановкой временных распорок.

При подъеме опор с помощью шевра 7 или мачты (рис. 189, б) высота их принимается равной примерно 7з высоты поднимаемой опоры. Устанавливается шевр обычно на тех же фундаментах, относительно которых будет производиться поворот опоры. Тяги, соединяющие поднимаемую конструкцию с шевром, крепятся к съемной оси, которая опирается на оголовок шевра. С другой стороны шевр удерживает подъемный полиспаст, закрепленный одним концом к этой же съемной оси, а другим — к якорю 4. Сбегающая нитка полиспаста направляется на подъемную лебедку. При сокращении длины подъемного полиспаста шевр поворачивается и тянет за собой опору, которая при этом поднимается. Достигнув такого угла, когда направление подъемного полиспаста совпадает с направлением тяги, съемная ось выйдет из оголовка шевра; дальнейший подъем производят путем стягивания полиспаста без участия шевра. Чтобы предотвратить падение шевра после выхода оси из его оголовка, шевр соединяют с поднимаемой опорой канатом. В первый момент этот канат не должен быть натянут, чтобы на него не передавалось усилие от массы опоры. С обратной стороны к поднимаемой опоре крепят тормозной полиспаст, который должен удерживать ее от опрокидывания в сторону подъема при подходе к проектному положению. После подъема опоры до угла 60° тормозные полиспасты должны быть натянуты; дальнейший подъем производят при попеременной работе подъемных и тормозных полиспастов.

При небольшой высоте поднимаемых конструкций и отсутствии электроэнергии на площадке вместо лебедки применяют трактор, к которому крепят конец каната подъемного полиспаста. Перемещаясь по ранее размеченной трассе, трактор тянет канат полиспаста, поднимая тем самым опору. Для безопасности подъема трассу необходимо выбрать ровную.

После поворота опора может сразу встать на проектную отметку. Но при больших выступающих анкерных болтах этого не происходит, и опору предварительно опускают на клетки, защищающие анкерны болты, затем освобождают от шарнира и удаляют башмак, наклони опору в сторону подъема.

Рис. 189. Подъем опор методом поворота: а _ без мачты; б — мачтой; 1 — опора; 2 — тормозной полиспаст; 3 — дотягивающий полиспаст; 4 — якорь; 5 — подъемный полиспаст; 6— шарнир поворота опоры; 7 — мачта в — с закреплением мачты (шевра) за опору (безанкерный подъем опор); I — II —положения опоры при подъеме; 8 — крепление низа вспомогательной мачты (шевра); 9 — крепление верха мачты (шевра)

После этого попеременным натяжением тор мозного и подъемного полиспастов и качения опоры разбираю клетки и опускают опору на фундамент.

Перечисленные способы подъема связаны с необходимостью уст ройства якорей на большие усилия. Безанкерные методы подъема н требуют устройства якорей на основные усилия. Опора поднимается мачтой, причем устойчивость мачты обеспечивается расчалками, зак репленными за поднимаемую конструкцию. Низ мачты удерживается от сдвига полиспастом, соединенным с основанием поднимаемой опоры. В процессе подъема положение мачты относительно опоры не остается неизменным: она поворачивается вместе с поднимаемой опорой, но та как точки, вокруг которых они поворачиваются, различны, то поло жение их относительно друг друга меняется. При подходе к проектном положению опора удерживается тормозным полиспастом. Так ка мачта расчалена за нижний узел опоры, то в первый момент подъем на фундамент передаются вырывающие усилия, возможность восприятия которых должна быть проверена расчетом.

Метод поворота позволяет производить монтаж опор в полевых условиях, вдали от города, строек и населенных мест. Недостатком этог метода является необходимость применения большого количества тяжелого такелажного оборудования и приспособлений — шевров, лебедок, канатов, траверс.

Высокие и угловые опоры высотой 70 м и более, имеющие значительную массу, обычно монтируют методом наращивания в проектном положении.

Монтаж радиомачт. Применяют два основных способа монтажа металлических радиомачт: подъем их в целом виде методом поворота посредством падающих стрел; сборка радиомачт в вертикальном положении методом наращивания при помощи самоподъемных кранов (рис. 190).

Подъем радиомачт в целом виде методом поворота при помощи падающих стрел принципиально ничем не отличается от подъема тем же способом опор ЛЭП. Монтаж радиомачт по этому способу требует применения тяжелого такелажа и сложных подъемных устройств, большого количества тросов, устройства якорей. Кроме того, при подъеме мачт большой высоты требуется усиление ствола мачты из-за недостаточной его жесткости. Все это усложняет и удорожает монтаж. Такой способ монтажа рекомендуется только для радиомачт высотой 70—90 м. Для более высоких радиомачт основным способом является монтаж методом наращивания при помощи самоподъемных кранов.

Монтаж мачт методом наращивания производят в такой последовательности. Самоходным краном, которым, кроме того, разгружают конструкции, на временные опоры устанавливают две нижние секции мачты и расчаливают временными расчалками в уровне опирания мачты и верха установленных секций. Этим же краном монтируют самоподъемный кран с закреплением обоймы к смонтированной секции. Если нет мобильного крана достаточной грузоподъемности, то сначала монтируют методом поворота самоподъемный кран. Его устанавливают на земле на специальной опоре и расчаливают под поворотным оголовком к временным якорям. Нижние секции мачты в этом случае монтируют самоподъемным краном. После установки второй секции мачты на ней закрепляют обойму крана. Верх обоймы и низ крана крепят к специальным столикам, приваренным к секциям мачты при ее изготовлении. Затем снимают расчалки крана, и при помощи специального подъемного полиспаста, соединяющего низ обоймы с низом ствола крана, последний выдвигают, и низ ствола крана закрепляют на следующей секции мачты.

Рис. 190. Схема монтажа мачты методом наращивания: а — момент монтажа мачты; б — установка секции мачты; в — подъем обоймы крана; г — подъем ствола крана; 1 — временные расчалки; 2 — постоянные оттяжки; 3 — монтажный кран

После закрепления крана на новой стоянке поднимают следующую секцию мачты. Подъем секций производят с противоположной стороны крана от смонтированной мачты. Поднимаемую секцию удерживают от раскачивания оттяжкой, привязанной к низу поднимаемой секции. Установив очередную секцию, кран передвигается, для чего сначала по стволу крана его крюком поднимают обойму; ствол крана перед подъемом обоймы закрепляют специальной опорой за верх смонтированных конструкций. После того как обойму закрепят на новой стоянке, выдвигают ствол крана и крепят его к мачте.

Для придания устойчивости смонтированным конструкциям между ярусами постоянных оттяжек устанавливают временные расчалки. Обычно их ставят через две секции на третьей, т. е. между постоянными оттяжками дополнительно ставят два яруса временных расчалок. После установки постоянных оттяжек временные расчалки снимают, кроме находящихся в самом нижнем ярусе. Временные расчалки крепят к постоянным якорям за специальное крепление и натягивают на определенное усилие в зависимости от размеров мачты. Усилие во временной расчалке измеряется динамометром, включенным в последнюю нитку натяжного полиспаста.

Постоянные оттяжки устанавливают с учетом проектного усилия. Допускаемое отклонение величины монтажного натяжения не должно превышать 10%.

По мере возведения мачты производят выверку смонтированных конструкций при помощи двух теодолитов, установленных во взаимно перпендикулярных плоскостях, проходящих через грань одного из поясов мачты. Теодолиты располагают от мачты на расстоянии не менее ее высоты так, чтобы угол подъема трубы теодолита был не более 45°. Выверка производится одновременно с натяжением оттяжек.

Все работы по закреплению стыков выполняют с постоянных лестниц и площадок мачты, а также с навесных люлек. Если мачты высокие, подъем монтажников к месту работы производят краном в специальных люльках, причем лебедки в этом случае должны иметь дополнительную передачу для ручного опускания люлек в случае прекращения подачи электроэнергии. В некоторых случаях для подъема и спуска монтажников устраивают лифты.

Монтаж башен. Опоры радиорелейных линий, радио- и телевизионные опоры часто выполняют в виде башен. Башни обычно имеют значительную высоту и большую массу. Монтаж таких башен, как правило, осуществляют методом наращивания в проектном положении, Монтаж элементов башни в проектном положении производят переставной мачтой на расчалках, закрепленных к якорям на земле, или самоподъемным подвесным краном, который крепится к поясам смонтированной части башни и перемещается по ее центру. В зависимости от примененного монтажного оборудования несколько меняется технология производства работ.

Нижние секции башни монтируют с помощью самоходного крана, предназначаемого в основном для разгрузки конструкций. Эти секции можно также монтировать монтажной мачтой или подвесным краном, установленным на земле на специальной опоре и расчаленным к якорям или фундаментам сооружения.

При монтаже конструкций башни переставной мачтой (рис. 191) последнюю раскрепляют не менее чем четырьмя расчалками, причем положение якорей выбирают таким образом, чтобы на самой верхней стоянке мачты их заложение обеспечивало угол между мачтой и расчалками около 45°. При меньшем угле мачта во время наклона может потерять устойчивость. Если мачту устанавливают на земле, то ее основание должно быть закреплено от сдвига.

Так как высота типовой монтажной мачты 29 м, то при ее помощи можно собрать с земли элементы башни на высоту 24—26 м. Подъем элементов производят, поворачивая и наклоняя мачту в сторону устанавливаемого элемента. При большой опорной базе башни мачту передвигают внутри нее, чтобы не терять высоты подъема во время большого наклона мачты. Наклон и поворот последней осуществляют попеременным натяжением и опусканием расчалок.

Для обеспечения возможности поворота и наклона мачта имеет поворотный оголовок с прикрепленными расчалками и шарнирную опору с двумя взаимно перпендикулярными горизонтальными и вертикальными шарнирами.

Рис. 191. Переставная мачта: 1 — мачта до и после перестановки; 2 — подъемный башмак; 3 — полиспаст для подъема мачты; 4 — опорный хомут мачты; 5 — направляющая рамка; 6 — расчалки

После окончания монтажа низа башни мачту поднимают и устанавливают на консольную балку (хомут), закрепленную в верхней секции пояса смонтированной части. Хомут состоит из двух частей, охватывающих пояс башни и соединенных между собой болтами. Чтобы хомут не сползал, к поясу ниже места его опи-рания приваривают упор, на который передается вертикальная реакция от веса крана и поднимаемого элемента, а также реакция от натяжения расчалок при подъеме элементов. Вертикальный опорный шарнир мачты заделывают в консольной части хомута.

Перестановку мачты производят подъемным полиспастом при одновременном ослаблении расчалок. Полиспаст для подъема заделывают в опорный переставной башмак, установленный на верхнем торце того пояса, по которому перемещается мачта. Башмак поднимается одновременно с подъемом пояса. Переставлять мачту можно только после того, как очередная панель башни будет полностью собрана и все стыки выполнены по проекту. После перестановки мачты цикл монтажа повторяется.

В настоящее время вместо мачт применяют также самоподъемные подвесные краны УПК-2,5 (рис. 192). Подвесной кран не имеет расчалок, мешающих установке конструкций, и по сравнению с мачтой проще в эксплуатации.

Источник