Строй-справка.ру

Отопление, водоснабжение, канализация

Навигация:

Главная → Все категории → Монтаж холодильных установок

Характеристика трубопроводов холодильных установок. Трубопроводы, входящие непосредственно в установку, называют технологическими. К основным технологическим трубопроводам относят Трубопроводы, по которым транспортируют хладагенты, хладоносители и охлаждающую воду. Трубопроводы для продувок, дренажа и оттаивания, к предохранительным клапанам и контрольно-измерительным приборам и другие трубопроводы установки относят к вспомогательным.

Все трубопроводы подразделяют на внутрицеховые и межцеховые.

Внутрицеховые трубопроводы соединяют аппараты, машины и емкости в пределах одной установки или цеха и размещаются в пределах здания и площадок.

Межцеховые технологические трубопроводы служат для соединения холодильных установок, расположенных в разных зданиях в единую систему, или для подачи рассола в технологические цехи. Межцеховые трубопроводы обычно располагают на эстакадах.

Трубопровод состоит из следующих частей: труб, компенсаторов, деталей соединения или изменения направления движения рабочей среды (фланцы, штуцера, крестовины, тройники, переходы и др.). В состав трубопровода входят также запорная, регулирующая и предохранительная арматура, контрольно-измерительные приборы, опоры, подвески, крепеж, теплоизоляция.

При монтаже различают следующие части трубопроводов.

Линия — часть трубопровода, связывающая машины и аппараты, характеризуемые одинаковыми параметрами. В проектной документации каждой линии присваивается соответствующий индекс. Границы линии проходят по фланцам отключающей арматуры.

Деталь — часть трубопровода, не имеющая разъемных соединений. Детали могут состоять из отдельных свариваемых элементов. Например, секторные отводы сваривают из секторов, отрезаемых по шаблону под углом от трубы.

Сборочная единица (узел) — часть трубопровода, изготовляемая централизованно в мастерских и монтируемая путем сварки или соединения фланцев. Размеры сборочной единицы зависят от оснащенности мастерских и монтажной площадки, грузоподъемности и размеров платформы транспортных средств.

Сборочный комплекс (блок) — часть трубопровода, состоящая из нескольких сборочных единиц, или соединение частей нескольких линий. В его состав могут входить машины и аппараты с трубопроводной обвязкой и запорной и регулирующей арматурой. Обычно в сборочные комплексы собирают централизованно изготовленные узлы непосредственно на монтажной площадке при укрупнительной сборке перед их установкой грузоподъемными кранами (при поточно-совмещенном способе монтажа).

Секция — ряд сваренных труб одного диаметра, расположенных в одной плоскости (обычно соединяемых коллекторами или калачами).

Плеть — ряд труб, сваренных в одну нить. Обычно для удобства монтажа межцеховые трубопроводы, характеризуемые большой протяженностью, сваривают в плеть, а затем поднимают на эстакаду или опускают в траншею и подваривают стыки.

Рабочая температура — номинальная температура трубопровода при эксплуатации. На эту температуру рассчитывают компенсаторы, толщину теплоизоляции и др.

Условный проход — номинальный внутренний диаметр трубопровода, рассчитываемый по массовому расходу и скорости, рекомендуемой для трубопровода данного типа. Скорость движения газообразных хладагентов в трубопроводе составляет 8-25, а жидких — 0,6-],2 м/с. По условному проходу подбирают всю запорную арматуру.

Пробное давление ри — давление, при котором изделия испытывают гидравлически на прочность.

Условное давление ру — давление, на которое рассчитывают выпускаемые трубы, запорную арматуру и соединительные элементы трубопроводов (фланцы, отводы и др.). В интервале температур 0-200 °С для стальных и 0-120 °С для чугунных, бронзовых и латунных изделий рабочее давление можно принимать равным условному.

Градации условных проходов, условных и пробных давлений стандартизованы. Условный проход труб принимают путем округления действительного внутреннего диаметра трубы до ближайшего номинального условного диаметра по стандарту, так как одному значению наружного диаметра труб соответствует ряд различных толщин. Условный проход фланцев и других деталей трубопроводов находят по условному проходу трубы. Пробное давление для труб определяется ГОСТом на эти трубы.

Согласно строительным нормам СН 527-80 трубопроводы подразделяют на пять категорий в зависимости от класса опасности и степени огнеопасности транспортируемой среды и рабочих давления и температуры трубопровода. К трубопроводам каждой из категорий предъявляют разные требования в отношении материалов, конструкций и способа изготовления элементов, а также испытаний трубопроводов, правил контроля и надзора при эксплуатации.

В холодильной технике к I категории (самой высокой) относят все трубопроводы аммиака, водоаммиачных растворов концентрацией аммиака выше 60% и всех углеводородных газов используемых в качестве хладагентов, ко II категории — Руоопроводы хладонов и водоаммиачных растворов с концентрацией аммиака 40-60%, к III категории — трубопроводы водоаммиачных растворов с концентрацией аммиака до 40%, к категории — трубопроводы водяного пара и горячей воды температурой до 250 °С и давлением до 1,6 МПа, а также трубопроводы, соединяющие предохранительные клапаны с атмосферой. Чем выше категория трубопровода, тем сложнее его конструкция и дороже изготовление.

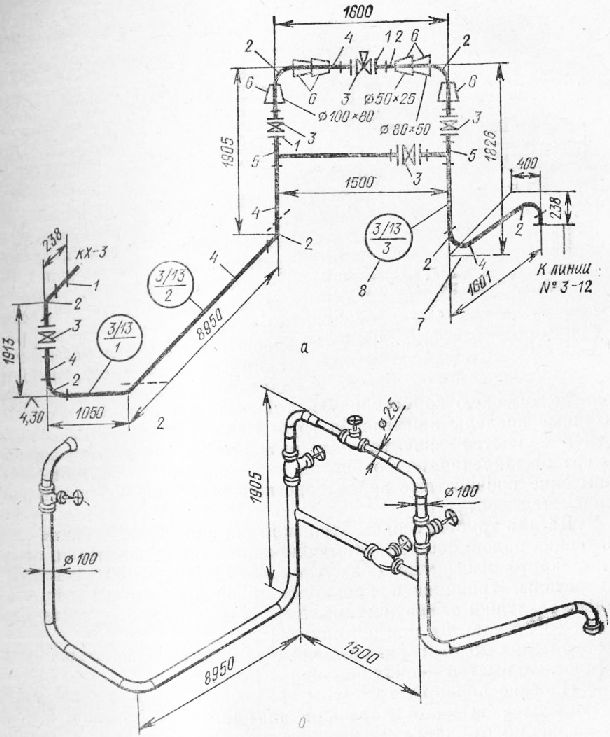

Проектно-техническая документация на трубопроводы. В документацию на монтаж трубопроводов входят монтажно-технологические схемы, монтажные чертежи, спецификации труб, запорно-регулирующей арматуры, фланцев, метизов, опор, подвесок, а также чертежи на нетиповое крепление трубопроводов. Объем и содержание документации позволяют определить положение в пространстве любой точки трубопровода и характеристику применяемых деталей и элементов трубопровода. Монтажно-технологические схемы для наглядности изображают в аксонометрии. На монтажных чертежах, представляющих планы и разрезы помещений, показывают контуры строительных конструкций, монтажные проемы, площадки, оборудование, оси, вертикальные отметки, а в необходимых случаях места укладки кабелей и вентиляции. Также показывают уклоны трубопроводов, места сварных стыков, расположение фланцев и арматуры приборов.

Документация на монтаж трубопроводов включает также ведомости трубопроводов с указанием границ линий, назначения и категории трубопровода, его рабочих параметров, методов испытаний и пр., а также сводные спецификации на трубы, детали трубопроводов, арматуру, прокладки, болты и опоры.

Для централизованного изготовления сборочных единиц трубопроводов разрабатывают деталировочные чертежи. В них приводят общий вид линии в аксонометрии без масштаба с указанием габаритных размеров, уклонов, высотных отметок привязки к строительным конструкциям, номеров узлов и их границ, мест подключения, мест расположения опор и подвесок. Приводят также таблицу деталей и элементов трубопроводов с указанием характеристик, размеров патрубков и другие сведения, необходимые для изготовления.

Трубы, применяемые; для изготовления трубопроводов. В холодильных установках применяют трубы из разных материалов: стальные, медные, латунные, стеклянные и изготовленные из различных пластмасс. В аммиачных и Других трубопроводах хладагента используют только бесшовные стальные трубы из стали 10 и стали 20, а при температуре ниже — 40 °С из низколегированной стали ЮГ.

Сварные стальные трубы подразделяют на электросварные с продольным или спиральным швом и водогазопроводные (газовые). Водогазопроводные трубы выпускают на давление до 1,0 МПа с гладкими концами под сварку или с трубной резьбой. Их применяют для трубопроводов с температурой среды до 200 °С.

В последние годы в холодильной технике все шире применяют неметаллические трубопроводы. В пищевой, химической, медицинской, микробиологической, нефтехимической и других отраслях народного хозяйства успешно применяют стеклянные трубы. Стойкость против КИСЛОТ и щелочей, прозрачность и гигиеничность сделали их незаменимыми для транспортировки пищевых продуктов и агрессивных сред. Пластмассовые трубы также имеют ряд преимуществ перед металлическими: малую массу, небольшое гидравлическое сопротивление, высокую коррозионную стойкость, достаточные температурные пределы применения труб. Недостатком пластмассовых труб являются значительная разность коэффициентов линейного расширения по сравнению с металлами, а главное — невысокие прочностные характеристики и падение их с увеличением температуры.

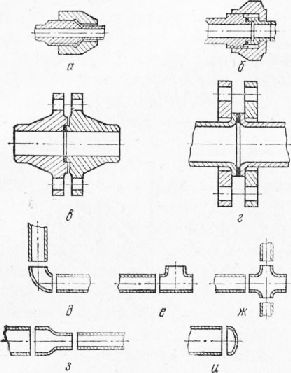

Детали трубопроводов. При монтаже применяют детали следующих видов: фланцы, штуцерно-ниппельные соединения, отводы, круто изогнутые под углом 45, 60, 90 и 180° (калачи), переходы, тройники и крестовины равнопроходные и переходные, заглушки эллиптические. Детали изготовляют в соответствии со стандартом или нормалью (рис. 2).

Фланцы могут иметь различные уплотнительные поверхности (плоские, выступ — впадина, шип — паз).

Плоские приварные фланцы применяют при ру до 2,5 МПа. При более высоком давлении или температуре выше 300 °С независимо от давления используют только фланцы, привариваемый встык (воротниковые). На трубопроводах для аммиака и хлора при давлении 0,25 МПа применяют фланцы, рассчитанные на 4 МПа с уплотнительной поверхностью выступ — впадина (аммиачные фланцы). Материал для изготовления фланцев подбирают с учетом требований ГОСТа на тип фланца и ограничений по температуре при использовании металла (по Госту на металл). Фланцы изготовляют методами ковки, штамповки, обработки резанием, а также гибки из полосы. Ограничения по способу изготовления записаны в Госте на тип фланца.

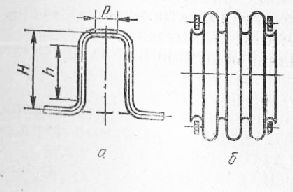

Значительное изменение длины трубопроводов при нагревании (удлинение) или охлаждении (укорачиваем необходимо учитывать при проектировании и монтаже трубопроводов. Величину этого изменения рассчитывают по формулам, известным из курса физики. Для компенсации изменений длины трубопроводов применяют П-образные и линзовые сильфонные компенсаторы (рис. 3, а, б). Чтобы избежать перенапряжений в металле трубопровода при изменении его температуры часть опор жестко закрепляют трубы (неподвижные или «мертвые» опоры), а другие, подвижные опоры позволяют трубе перемещаться относительно них в сторону компенсатора (рис. 3, б, г). В некоторых случаях можно так расположить неподвижные опоры, чтобы повороты трубопровода использовались для компенсации тепловых изменений длины (самокомпенсация). При самокомпенсации происходит упругое сжатие — растяжение прямых участков трубопровода или упругий изгиб криволинейных участков при изменении кривизны поворота без заметного увеличения напряжения в металле трубы.

Вся арматура, выпускаемая промышленностью, имеет единые условные обозначения: две цифры обозначают вид арматуры (кран, задвижка и др.); одна или две буквы обозначают материал; одно- или двузначное число или две последние цифры в трехзначном числе обозначают конструктивные особенности aрматуры; первая цифра в трехзначном числе обозначает род-привода (электро- или пневмопривод, червячная передача и т. д.); одна или две буквы обозначают материал уплотнительных поверхностей. Например, стальной запорный аммиачный угловой папковый вентиль без уплотнительных колец имеет обозначение 15с 13бк. Корпусные детали арматуры окрашивают: в условные цвета в зависимости от материала арматуры, а приводные устройства — в зависимости от материала уплотнительных поверхностей.

На аммиачных трубопроводах устанавливают стальную или чугунную арматуру с фланцевыми или цапковыми соединениями (накидные гайки-цапки). Арматуру из ковкого чугуна применяют при температуре не ниже -30 °С. На хладоновых трубопроводах применяют арматуру из бронзы или ковкого чугуна.

Навигация:

Главная → Все категории → Монтаж холодильных установок

Источник

Монтаж холодильных установок

Последовательность монтажа трубопроводов холодильной системы

Когда оборудование установлено на рамах и фундаментах, начинается монтаж трубопроводов. У оборудования в составе фреоновых систем с медными трубопроводами присоединительные патрубки выполнены либо на накидных гайках, либо таким образом, чтобы трубопровод входил внутрь патрубка. Монтаж трубопроводов целесообразно начинать от компрессора к конденсатору, от конденсатора к испарителю и от испарителя к компрессору, однако порядок может быть и другим, в зависимости от особенностей условий работ. Связку трубопроводов необходимо вначале собрать «навесу» с тем, чтобы трубопровод шел ровно и под прямыми углами. На работу небольшой холодильной установки неровно собранный трубопровод существенного влияния не окажет, но высокопрофессиональные монтажники всегда укладывают трубопроводы идеально ровно. На нагнетании компрессора, когда используются медные трубы, часто устанавливают виброгаситель для гашения вибраций, возникающих на нагнетательном патрубке, с тем чтобы они не передавались на трубопроводы. Виброгаситель внутри под защитной оплеткой имеет металлический сильфон, при изгибании он деформируется и сохраняет впоследствии эту деформацию. Чтобы этого избежать, так как в месте изгиба сильфона впоследствии возникнет течь, виброгаситель нельзя изгибать, при установке оба конца должны быть жестко закреплены хомутами.

Стальные нагнетательные трубопроводы фреоновых и аммиачных холодильных установок приваривают встык к патрубкам компрессора, при этом не используют виброгасители и посредством отводов и переходов присоединяют также встык к патрубкам конденсатора. Для предотвращения передачи вибрации к общему нагнетательному коллектору от нагнетательных трубопроводов компрессора горизонтальный участок должен иметь длину l не менее 1,5 м.

При монтаже нагнетательных трубопроводов, когда совместно работают два и более компрессоров, необходимо формировать коллектор и нагнетательный трубопровод от каждого компрессора врезать в коллектор соответствующего диаметра сверху. При параллельной работе компрессоров на общий нагнетательный трубопровод на нагнетании кадого компрессора врезают обратный клапан. Нагнетательные трубопроводы дого компрессора, если у компрессора два нагнетательных патрубка, желательно не объединять в один, а присоединять каждый отдельно к нагнетательному коллектору. При объединении не следует общий коллектор делать таким образом, чтобы потоки шли навстречу друг другу. Общий нагнетательный трубопровод к конденсатору должен иметь уклон в сторону конденсатора от 0,5 до 2 %.

При совместной работе компрессоров на одну систему для предотвращения неравномерности уноса масла при остановках одного из компрессоров картеры компрессоров должны соединяться уравнительной линией по маслу либо, что более надежно и эффективно, системой принудительного возврата масла. Это наиболее актуально для централей, очень популярных при строительстве супермаркетов.

Обычно вместо мощных компрессоров, имеющих более низкую стоимость и меньшее потребление энергии, устанавливают централь из многих компрессоров — от двух до четырнадцати. По российскому опыту и опыту зарубежных коллег эффективно работает система из не более чем четырех компрессоров любой конструкции. Автор обладает информацией по использованию в централях компрессоров как винтовых и поршневых, так и спиральных — «Bitzer», «Copeland», «Dorin», «Maneurop», «L’unite Hermetique».

Каждый производитель компрессоров имеет сведения о сборке многокомпрессорных агрегатов от фирм, использующих компрессоры в своем производстве. Общим следует считать то, что при не более четырех компрессорах и диаметре соединительного трубопровода, рекомендованном конкретным производителем, возврат масла не требует принудительной системы. Сложностью данного решения можно считать разнообразие рекомендованных диаметров, так как, например, фирма «Copeland» выпускает постоянно меняющийся ассортимент компрессоров и монтажнику или проектировщику попросту невозможно уследить за большим числом рекомендаций. Поэтому система без принудительного возврата масла рекомендуется лишь при типовом решении, когда используется неизменная схема с утвержденными марками компрессоров. В других случаях рекомендуется система принудительного возврата масла (рис. 2.57). Эта система не зависит от множества факторов и представляет собой простое поплавковое устройство, монтируемое обычно вместо смотрового глазка в картер компрессора.

Производители изготавливают системы возврата масла, учитывая конкретных производителей компрессоров, и в каталогах компрессоров есть ссылки на такие системы. Изготавливают более сложные системы возврата масла, но по опыту эксплуатации следует считать немеханические системы возврата ненадежными и усложненными. Сложность устройства датчиков уровня и высокая стоимость системы в целом перевешивают возможные достоинства.

От конденсатора жидкостной трубопровод с уклоном от 0,5 до 2 % по ходу движения жидкости монтируют до жидкостного ресивера. Особенностями монтажа жидкостных трубопроводов аммиачных систем является то, что отбор паровоздушной смеси, направляемой на отделитель воздуха, производят из верхней части жидкостных трубопроводов после конденсатора. Обычно принято отбирать воздух из верхней точки конденсатора или из линейного ресивера. Но различными исследованиями установлено, что наилучшего отделения можно достичь в жидкостном коллекторе после конденсатора. Такова схема воздухоотделения, рекомендованная ведущими производителями испарительных конденсаторов «Baltimore», «Evapco» и схемами ЛТИХП (рис. 2.58).

При использовании компрессором маслоохладителей, охлаждаемых жидким холодильным агентом, существует ряд жестких требований по обеспечению их питания. Все эти требования относятся к схемам безнасосного питания маслоохладителей жидким холодильным агентом. Насосные схемы питания маслоохладителей жидким холодильным агентом независимы от высоты расположения термосифонного ресивера. Для нормальной работы компрессора маслоохладители должны быть обеспечены жидким холодильным агентом, их питание приоритетно. Для этого в жидкостную линию между конденсатором и линейным ресивером встраивают термосифонный ресивер или для упрощения термосифонный коллектор, выполненный из отрезка трубы большего диаметра, такого объема, чтобы обеспечить питание маслоохладителей компрессоров в течение не менее 2 мин. Согласно схемам следует располагать термосифонный коллектор выше маслоохладителя не менее чем на 1,5—2 м и ниже конденсатора на величину, равную статическому напору, необходимому для преодоления сопротивления конденсатора (рис. 2.59). Трубопровод жидкого холодильного агента прокладывают с уклоном в сторону маслоохладителя 3 %. Общая магистраль от нескольких маслоохладителей должна прокладываться в сторону термосифона с уклоном 3 %. Трубопроводы врезают сверху со скосом 5° в сторону по направлению потока (рис. 2.60). Такое соединение называют поточным соплом, оно выполняет функцию эжектора, подсасывая за счет энергии потока горячих паров на нагнетании парожидкостную смесь из маслоохладителя. Схем термосифонного охлаждения множество, здесь приведен простейший случай для иллюстрации важности соблюдения высот установки термосифонного ресивера.

От жидкостного ресивера трубопроводы ведут к испарителю, при этом следует учесть, что перед испарителем располагаются фильтр (фильтр-осушитель для фреоновых систем), соленоидный вентиль, смотровое стекло, дросселирующий орган и запорная арматура. Фильтры, вентили и дроссельные устройства могут быть как прямоточного исполнения, так и углового, присоединительные диаметры, как правило, у близких по производительности элементов совпадают, но не всегда. Поэтому следует внимательно изучить монтажные чертежи и данные каталогов, с тем чтобы представлять, какие диаметры трубы, переходы и отводы могут понадобиться при монтаже узла.

От испарителя трубопроводы присоединяют к всасывающему патрубку компрессора, аналогично нагнетательному. При работе нескольких компрессоров от одной всасывающей магистрали всасывающие трубопроводы каждого компрессора врезают в магистраль сверху для предотвращения попадания капель жидкости в компрессор. Всасывающий трубопровод прокладывают с уклоном от 0,5 до 2 % в сторону от компрессора. Всасывающий стальной трубопровод должен иметь горизонтальный участок длиной не менее 1,5 м для компенсации температурных деформаций, возникающих при работе на низкие температуры кипения.

Для насосных схем добавляют циркуляционные ресиверы и насосы. Из особенностей монтажа трубопроводов этих элементов холодильной установки следует отметить, что трубопровод от испарителя к циркуляционному ресиверу прокладывают с уклоном от 0,5 до 2 % к ресиверу. Необходимо тщательно подбирать марки сталей трубопроводов, фланцев, арматуры и соблюдать качество наложения сварных швов, так как наибольшее число аварий холодильных установок связано с обрывом трубопроводов жидкого холодильного агента вблизи насосов.

Узел обвязки циркуляционных насосов сложен обилием фланцевых соединений, врезок отборных устройств приборов КИПиА, переходов, низкими температурами, при которых приходится работать сварным соединениям, и постоянными вибрационными нагрузками. Нельзя вваривать бобышки и отборные устройства в отводы и переходы; на трубопроводах следует предусмотреть для этого специальные участки. Следует отметить, что при температурах кипения ниже минус 45 °С вместо фланцевых соединений выступ—впадина необходимо для более плотной герметизации соединения и недопущения подсоса воздуха применять фланцы шип—паз.

Трубопроводы слива талой воды из поддонов воздухоохладителей необходимо прокладывать со значительным уклоном, для того чтобы вода надежно покидала сливной трубопровод и не замерзала в нем. Обычно рекомендуется уклон не менее 3 %. Но уклон следует делать чем больше, тем лучше, чтобы вода не задерживалась в трубах, так как трубы слива со временем забиваются, поэтому для уверенного опорожнения рекомендуется уклон не менее 15— 30 %. Из тех же соображений трубопроводы слива воды из испарительных конденсаторов и градирен должны прокладываться со значительным уклоном до 30%, если нет возможности обеспечить вертикальный слив. Такие предосторожности не лишние, так как, например, в Санкт-Петербурге температура за несколько часов может упасть от плюс 8 °С до минус 20 °С и вода, замерзнув в трубопроводе, может повредить его. В Санкт-Петербурге по этим причинам трубопроводы слива дополнительно изолируют тепловой изоляцией и устраивают обогрев.

При обвязке водяных насосов и насосов хладоносителя следует использовать на всасывании эксцентрические переходы, так как при использовании концентрических переходов в верхней их части может скапливаться воздух. Подобные проблемы наблюдаются очень редко, но тем не менее могут встретиться, поэтому не следует пренебрегать предосторожностью. Так же как и при обвязке насосов холодильного агента, при обвязке насосов воды и хладоносителя используют большое количество переходов, врезают большое количество отборных устройств приборов КИПиА.

Общие требования по прокладке трубопроводов таковы.

1. На паровых трубопроводах не должно быть жидкостных мешков, а на жидкостных трубопроводах — воздушных петель. В противном случае жидкостные мешки на паровых трубопроводах потребуется оборудовать линиями постоянно действующего дренажа, а в воздушных петлях потребуется обеспечивать отделение воздуха, что приведет к излишнему усложнению схем.

2. Запрещается прокладывать аммиачные трубопроводы по стене, имеющей окна, и крышам зданий, непосредственно не питаемых от этих трубопроводов.

3. При монтаже аммиачных трубопроводов запрещается прокладывать транзитные трубопроводы, непосредственно не питающие охлаждающие приборы в данном помещении, и устанавливать запорную арматуру непосредственно в холодильной камере.

4. Трубопровод, проходящий сквозь стену или перекрытие, должен быть защищен гильзой, т. е. отрезком трубы большего диаметра, пространство между стенками гильзы и трубы должно быть заполнено (в случае аммиачных трубопроводов негорючим материалом).

5. При прокладке трубопроводов хладоносителей и воды запрещается сваривать между собой трубопроводы из коррозионно-стойкой и углеродистой или низколегированной стали, так как при этом повышается коррозия соединения.

Источник