Особенности монтажа электрических исполнительных механизмов

Общие требования к монтажу ИМ и РО

Обеспечение заданного режима регулирования в значительной мере зависит от правильной установки и сочленения регулирующих органов (например, дроссельных заслонок, клапанов, задвижек) с исполнительными механизмами, осуществляющими соответствующее перемещение регулирующих органов. При этом должна быть выдержана заданная зависимость между величиной перемещения регулирующего органа, выраженной в градусах угла поворота, миллиметрах и т. п., и отклонением регулирующей величины.

Регулирующие органы устанавливают рабочие, монтирующие технологические трубопроводы. Поэтому монтажники систем автоматизации, выполняющие, как правило, установку отдельно стоящих исполнительных механизмов и их сочленение с регулирующими органами, должны принимать работы по установке последних и проверять соответствие их техническим требованиям на монтаж приборов и средств автоматизации и монтажно-эксплуатационной инструкции.

Регулирующие органы должны быть уравновешены и свободно без заклинивания и застреваний перемещаться от одного крайнего положения до другого. Если для их перемещения требуются значительные усилия, следует произвести ревизию и устранить причины ненормальной работы.

Проверять регулирующие органы желательно при нормальном давлении, температуре и скорости потока в трубопроводе.

Исполнительные механизмы монтируют в строгом соответствии с проектом в хорошо освещенных местах, не подверженных вибрации. Места установки исполнительных механизмов должны находиться вблизи регулирующих органов. Исполнительные механизмы устанавливают на полу, на специальных подставках или па кронштейнах, которые в свою очередь закрепляют на стенах, колоннах и других несущих конструкциях зданий.

Конструкция крепления исполнительных механизмов должна быть жесткой с учетом массы механизма и развиваемых им усилий. Пневматические исполнительные механизмы с мембранным приводом конструктивно объединены с регулирующими органами, поэтому их устанавливают организации, монтирующие технологические трубопроводы.

Мембранные исполнительные механизмы устанавливают вертикально, мембраной вверх. К технологическому трубопроводу их присоединяют на фланцах или на конической резьбе в зависимости от конструкции исполнительного механизма.

Установка на трубопроводе мембранного пневматического исполнительного механизма, сочлененного с регулирующим клапаном, показана на рис. 1.

Рис. 1. Пример установки мембранного пневматического исполнительного механизма:

1— технологические трубопровод, 2 — вентиль, 3 — конусный переходный патрубок, 4 — исполнительный механизм, 5 —обводная линия (байпас)

В данном случае показана установка исполнительного механизма 4 на фланцах с конусными переходными патрубками 3, что необходимо делать в тех случаях, когда диаметр технологического трубопровода 1 больше присоединительных размеров регулирующего органа. Запорные вентили 2 до и после регулирующего органа устанавливают на основном технологическом трубопроводе. Обводная линия (байпас) 5 выполнена с одним запорным вентилем. Она позволяет в процессе ревизии и ремонта снимать исполнительный механизм с регулирующим органом, не прерывая подачи вещества, транспортируемого по технологическому трубопроводу. Поршневые исполнительные механизмы устанавливают на металлоконструкциях или кронштейнах и крепят к основаниям через отверстия в лапах.

Исполнительные механизмы с регулирующими органами сочленяют жесткими тягами. Сжатый воздух подается по медным или стальным бесшовным трубам, которые присоединяют к штуцерам механизма с помощью ниппеля с накидной гайкой.

Гидравлические исполнительные механизмы, применяющиеся в системе «Кристалл» монтируют на горизонтальной плоскости. Питание ГИМ осуществляется через редукционный клапан типа РК-2. Клапан рассчитан на питание трех-четырех механизмов, поддерживает давление поступающей воды на уровне 0,16 МПа. Устанавливают его на отводе питательного водопровода, выполненном из водогазопроводных труб Dy 20 мм. Для поддержания давления воды в заданных пределах может быть использован любой редукционный клапан, имеющий соответствующую характеристику. Для этой же цели используют напорный бак, расположенный на высоте 10—15 м от уровня установки исполнительных механизмов. В случае отсутствия водопроводной воды используют замкнутую систему водоснабжения. При этом напор воды также создается за счет бака.

Для установки ГИМ применяют нормализованные конструкции (рис. 2), состоящие из подставки 1 и закрепленной на ней трубы 2 со сливной воронкой 6. Присоединение трубы 2 к дренажному трубопроводу выполнено накидной соединительной гайкой 3, а к сливной воронке — муфтой 5 и контргайкой 4. Угол а определяют в зависимости от расположения дренажного трубопровода на месте монтажа.

Рис. 2. Конструкция для установки гидравлического исполнительного механизма:

1 — подставка. 2 — труба. 3 — гайка. 4 — контргайка. 5 — муфта. 6 — воронка. 7 — хомут.

Во время монтажа обращают внимание на состояние регулирующего органа, сочлененного с исполнительным механизмом. Регулирующий орган должен быть уравновешен и легко перемещаться. Если для перестановки требуются значительные усилия, производят ревизию и устраняют причины его неправильной работы. Конструкция сочленения гидравлического исполнительного механизма с регулирующим органом должна предусматривать использование полного хода поршня сервомотора механизма при полном ходе регулирующего органа.

Исполнительный механизм рекомендуется устанавливать таким образом, чтобы при среднем положении регулирующего органа углы между штангой и рычагом регулирующего органа, а также между штангой и рычагом исполнительного механизма были близки к 90°, т. е. рычаги регулирующего органа и исполнительного механизма устанавливаются параллельно. В этом случае перемещение регулирующего органа будет иметь линейную зависимость от перемещения исполнительного механизма.

На рис. 3 показаны примеры сочленений гидравлических исполнительных механизмов с направляющим аппаратом и регулирующим клапаном.

Рис. 3. Сочленения гидравлических исполнительных механизмов с направляющим аппаратом (а) и регулирующим клапаном (б):

1 — рычаг, 2, 4 — штанга, 3 — коромысло, 5 — стойка. 6 — сливная воронка, 7 — гидравлический исполнительный механизм ГИМ. 8 — основание

Электрические исполнительные механизмы устанавливают основанием или боковой стенкой на кронштейне или какой-либо другой конструкции. При этом ось выходного вала исполнительного механизма должна занимать горизонтальное положение. Выходной вал исполнительного механизма сочленяют с валом регулирующего органа кривошипом и жесткой тягой. Узлы сочленения исполнительного механизма с регулирующим органом не должны иметь люфтов. Корпуса электрических исполнительных механизмов следует заземлять с помощью провода сечением ;ie менее 4 мм2 через специальный болт, предусмотренный на механизме.

Рис. 4. Установка электрического исполнительного механизма типа МЭО, управляющего поворотным регулирующим шибером:

1 — кронштейн, 2 — упор, 3 — исполнительный механизм, 4 — выходной вал исполнительного механизма. 5 — рычаг. 6 — соединительная тяга. 7 — выводной вал регулирующего шибера, 8 — корпус колонки регулирующего шибера, 9 — рычаг поворотного шибера

На рис. 4 показана установка электрического исполнительного механизма типа МЭО, управляющего поворотным регулирующим шибером. Шибер расположен вертикально в дымоходе нагревательной печи к является регулирующим органом в схеме автоматического регулирования давления в печи. Исполнительный механизм 3 устанавливают на кронштейне 1, который прикреплен непосредственно к корпусу 8 колонки регулирующего шибера. Рычаг 5 исполнительного механизма шарнира сочленен с соединительной тягой 6, другой конец которой также шарнирно сочленен с рычагом 9 поворотного шибера. Перемещение рычага 5 по часовой стрелке или против часовой стрелки ограничивается конечными выключателями. Упор 2, перемещающийся одновременно с рычагом 5, воздействует на конечные выключатели таким образом, что исполнительный механизм перемещает поворотный шибер в пределах 90° от крайнего положения «Закрыто». Требования к установке других однооборотных исполнительных механизмов, таких как ДР-1М и ПР1-М , аналогичны требованиям, предъявляемым к установке механизмов типа МЭО. Следует лишь иметь в виду, что конструкция этих исполнительных механизмов рассчитана на работу только при горизонтальном расположении вала ротора электродвигателя.

Рис. 5. Установка электрического исполнительного механизма типа ИМ, сочлененного с поворотной регулирующей заслонкой:

1 — трубопровод. 2 — заслонка. 3 — прокладка. 4, 8 — выходные валы, 5 — рычаг. 6 — тяга. 7 — исполнительный механизм. 9 — кривошип. 10 — болт М8Х20. 11 — кронштейн

Электрические исполнительные механизмы ИМ устанавливают в помещениях с температурой окружающей среды от —20 до +60° С и относительной влажностью 30—80%. На рис. 5 показан пример установки исполнительного механизма ИМ-2/120 на вертикальном трубопроводе. Ось его выходного вала должна быть расположена горизонтально. Механизм крепят к несущей конструкции основанием или одной из боковых стенок корпуса четырьмя болтами М8X20.

Командные провода от магнитных усилителей регуляторов сечением 1,5—4 мм2 вводят в исполнительный механизм 7 через уплотнительное кольцо штуцерного ввода. Выходной вал 8 исполнительного механизма соединяют с выходным валом 4 регулирующего органа кривошипом 9 и стальной тягой 6 диаметром 10 мм. Длина тяги должна быть минимальной, ее выбирают в зависимости от расстояния между исполнительным механизмом и заслонкой и типоразмера последней.

Поворотную регулирующую заслонку 2 встраивают в чугунный литой корпус и крепят между фланцами трубопровода 1 болтами, число и диаметр которых зависят от типоразмера устанавливаемой заслонки и указаны в заводской инструкции

Источник

Монтаж электрических исполнительных механизмов

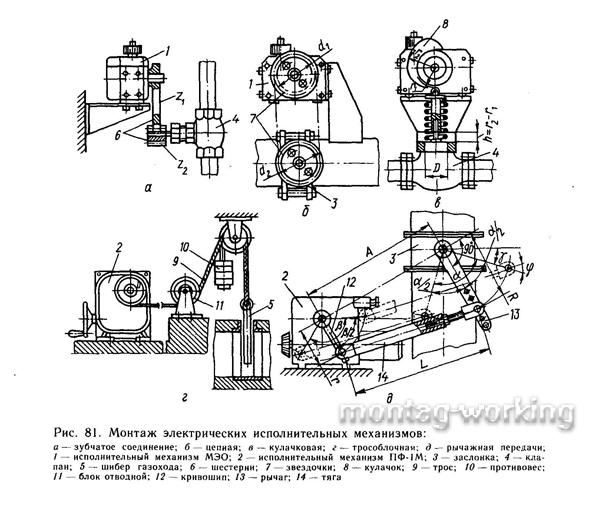

Монтируют электрические исполнительные механизмы обычно в горизонтальном положении на специально подготовленных металлоконструкциях или фундаментах. Выходное звено электрического исполнительного механизма сочленяется с регулирующим органом с помощью шестерен (рис. 81,а), цепной (рис. 81,6), кулачковой (рис. 81,в), трособлочной с грузовым противовесом (рис. 81,г) или рычажной передачи (рис. 81,д).

Зубчатое и тросовое соединения обеспечивают линейную зависимость между перемещением (поворотом) выходного звена исполнительного механизма и регулирующего органа. Такое сочленение применяют, если регулирующий орган имеет линейную расходную характеристику. Трособлочные соединения позволяют разместить исполнительный механизм на значительном удалении от регулирующего органа.

Если характеристика регулирующего органа нелинейна, то она может быть исправлена при кулачковом сочленении. Профиль кулачка подбирают таким образом, чтобы при повороте исполнительного механизма на угол Δα происходило перемещение регулирующего органа, обеспечивающее изменение расхода вещества на постоянное значение.

Рычажное соединение наиболее распространено при сочленении однооборотных исполнительных механизмов с поворотными регулирующими органами. Выбор взаимного расположения электрического исполнительного механизма и регулирующего органа производят следующим образом. Известны момент на валу исполнительного механизма, радиус кривошипа (рычага), перестановочный момент или усилие и угол поворота или ход регулирующего органа. Определяем длину рычага регулирующего органа из условий, задаваемых кинематической схемой соединения. Например, для рычажного соединения поворотного регулирующего органа и однооборотного электрического исполнительного механизма (рис. 81,д), условия имеют вид:

где Мро, Мим — перестановочный и момент исполнительного механизма; r, R — соответственно радиусы кривошипа и рычага регулирующего органа;

где β — угол поворота кривошипа (не более 150°); α — угол поворота рычага (α =90°).

Если приведенные условия не выполняются, то необходимо применять более мощный электрический исполнительный механизм.

Длина тяги может быть определена из условия:

где А — межцентровое расстояние между исполнительным механизмом и регулирующим органом; тяга должна иметь регулировку длины.

В соответствии с расчетом изготавливают рычаг регулирующего органа требуемой длины. Если регулирующий орган укомплектован рычагом, то в нем сверлят отверстие для соединения с тягой на расстоянии R от центра. Регулирующий орган и исполнительный механизм устанавливают на 50% хода (т. е. в среднее положение).

Рычаги регулирующего органа и электрического исполнительного механизма устанавливают параллельно друг другу и перпендикулярно тяге. Рычаги закрепляют в данном положении с помощью фиксаторов-болтов. В валах под болты обрабатывают отверстия по месту. Рычаги соединяют тягой. Устанавливают жесткие упоры, ограничивающие ход регулирующего органа (поворот рычага). В крайних и промежуточных положениях регулирующего органа угол между рычагом и тягой не должен быть меньше 20. 30° и не больше 160. 170°, чтобы избежать мертвых точек. Регулируют конечные выключатели исполнительного механизма, чтобы они срабатывали при крайних положениях регулирующего органа.

После монтажа систему регулирования подготавливают к пуску. Регуляторы должны быть настроены на процесс, а цифровые регуляторы запрограммированы. Перед пуском необходимо убедиться в правильности направления движения исполнительного механизма. При ручном режиме это делается включением органов оперативного управления, а при автоматическом — изменением задания.

Источник

Монтаж исполнительных и регулирующих устройств

Исполнительные устройства предназначены для преобразования управляющих (командных) сигналов в регулирующие воздействия на объект управления. Практически все виды воздействий сводятся к механическому, т. е. к изменению величины перемещения, усилия к скорости возвратно-поступательного или вращательного движения. Исполнительные устройства являются последним звеном цепи автоматического регулирования и в общем случае состоят из блоков усиления, исполнительного механизма, регулирующего и дополнительных (обратной связи, сигнализации конечных положений и т. п.) органов. В зависимости от условий применения рассматриваемые устройства могут существенно различаться между собой. К основным блокам исполнительных устройств относят исполнительные механизмы и регулирующие органы.

Исполнительные механизмы классифицируют по ряду признаков: – по виду используемой энергии — электрические, пневматические, гидравлические и комбинированные; – по конструктивному исполнению — мембранные и поршневые; – по характеру обратной связи — периодического и непрерывного действия.

Электрические исполнительные механизмы являются наиболее распространенными и включают в себя электродвигатели и электромагнитный привод. В общем случае эти механизмы состоят из электродвигателя, редуктора, тормоза, соединительных муфт, контрольно-пусковой аппаратуры и специальных устройств для перемещения рабочих органов.

В исполнительных механизмах применяют электродвигатели переменного (в основном асинхронные с короткозамкнутым ротором) и постоянного тока. Наряду с электродвигателями массового изготовления используют и специальные конструкции позиционного и пропорционального действия, с контактным и бесконтактным управлением.

По характеру изменения положения выходного органа электродвигательные исполнительные механизмы могут быть постоянной и переменной скорости, а также шаговыми.

По назначению их делят на одно-оборотные (до 360°), многооборотные и прямоходные.

Рис. 10.21. Пропорциональный исполнительный механизм

Пропорциональный исполнительный механизм (рис. 10.21) по конструкции похож на двухпозиционный двигатель. Однако возможность пропорционального регулирования достигается установкой на одном валу двух электродвигателей. Первый вращает вал в одном направлении, второй — в противоположном. Кроме того, исполнительный механизм включает в себя редуктор, муфту и зубчатую рейку. Пропорциональное регулирование (например, газового вентиля в дорожных ремонтерах) обеспечивается потенциометром, используемым для создания обратной связи в схеме.

Электродвигательные исполнительные механизмы применяют в основном при усилии не более 53 кН.

Рис. 10.22. Электромагнитный управляющий элемент

Рис. 10.23. Электромашинный толкатель

Электромагнитный привод используется для управления механизмами в гидро- и пневмоприводах, а также различными вентилями и заслонками. Принцип работы этого привода (рис. 10.22) состоит в поступательном перемещении на величину L металлического якоря относительно электромагнитного вала катушки, расположенной в корпусе. Различают электромагнитные приводы одно- и двустороннего действия. В первом исполнении возврат якоря в исходное положение производится с помощью пружины, во втором — изменением направления управляющего сигнала. По типу приложения нагрузки привод бывает периодического и непрерывного действия. С его помощью осуществляется релейное (открыто — закрыто) и линейное управление.

Электромагнитные вентили (для открывания в трубопроводах клапанов) по виду используемых чувствительных элементов делят на поршневые и мембранные. При значительных усилиях и длине перемещений используют электромашинный толкатель (рис. 10.23). Принцип его действия основан на поступательном перемещении в обе стороны оси — винта относительно вращающейся, однако закрепленной, гайки. Вращение гайки, являющейся одновременно ротором, производится при включении в цепь питания трехфазной статорной обмотки. На конце винта расположен прямой участок, представляющий собой шток (толкатель), перемещающийся в направляющих и воздействующий на конечный выключатель управляемого механизма. При необходимости толкатель работает с установленным редуктором.

Пневматические и гидравлические исполнительные механизмы, использующие энергию сжатого воздуха и минеральных масел (несжимаемой жидкости), делят на самостоятельные и на работающие совместно с усилителями. Так как принцип действия этих двух видов механизмов схож между собой, рассмотрим их совместно.

К самостоятельным механизмам относят цилиндры с поршнем и штоком одно- и двустороннего действия.

Исполнительные механизмы, объединенные с усилителями, имеют различные конструктивные решения, часть из которых рассмотрим ниже.

Основным в таком приводе является регулирование скорости движения штока, выполняемое с дроссельным или объемным регулированием.

При управлении с дроссельным регулированием используют золотниковые распределители или «сопло-заслонку». Работа гидропривода с дроссельным регулированием позволяет изменять величину перекрытия отверстий (т. е. дросселировать), через которые жидкость попадает в рабочий цилиндр (рис. 10.24, а). Перемещение золотниковой пары вправо позволяет маслу из напорной линии через канал попасть в полость А рабочего цилиндра и поршень будет перемещаться вправо. При этом масло, находящееся в полости Б, будет сливаться через канал в бак. Перемещение золотника влево переместит в ту же сторону и поршень, а отработавшее масло будет сливаться из полости А в бак через канал. При расположении золотниковой пары в среднем положении (так, как показано на рисунке) оба канала, соединяющих золотниковое устройство с рабочим цилиндром, перекрыты и поршень неподвижен.

Рис. 10.24. Поршневые исполнительные механизмы с усилителями

Работа пневмопривода с помощью «сопло-заслонки» (рис. 10.24, б) производится путем изменения давления в рабочем цилиндре и перемещения поршня на величину у за счет перемещения регулируемой заслонки. Через дроссель постоянного сопротивления воздух подается в камеру под постоянным давлением Рн. В то же время давление в камере зависит от расстояния х между соплом (дросселем переменного сопротивления) и заслонкой, так как с увеличением этого расстояния давление снижается и наоборот. Воздух под давлением Р поступает из камеры в нижнюю полость цилиндра, а в верхней расположена пружина, создающая за счет силы упругой деформации противоположное давление, равное Рн. Созданная разность давлений позволяет перемещать поршень вверх или вниз. Вместо пружины в цилиндр может подаваться воздух или рабочая жидкость под давлением Рн. В соответствии с этим поршневые исполнительные механизмы называются механизмами одно-или двустороннего действия и обеспечивают усилия до 100 кН при перемещении поршня до 400 мм.

При управлении с дроссельным регулированием входным управляющим сигналом является величина перемещения золотниковой пары или открытия дросселя, а выходным — перемещение поршня в гидроцилиндре.

Гидро- и пневмопривод обеспечивают объекту управления возвратно-поступательное и вращательное движение.

При управлении с объемным регулированием управляющими устройствами являются насосы переменной производительности, выполняющие и функции усилительно-исполнительного механизма. Входным сигналом является подача насоса. Большое распространение в качестве гидравлического исполнительного механизма имеют аксиально-поршневые двигатели, обеспечивающие плавное изменение угловой скорости выходного вала и количества подаваемой жидкости.

Наряду с рассмотренными выше поршневыми устройствами пневматические исполнительные механизмы выполняют мембранными, сильфонными и лопастными.

Мембранные устройства делят на беспружинные и пружинные. Беспружинные мембранные устройства (рис. 10.25, а) состоят из рабочей полости А, в которую поступает управляющий воздух под давлением Ру, и эластичной резиновой мембраны, соединенной посредством жестких центров со штоком. Возвратно-поступательное движение штока осуществляется путем подачи в подмембранную полость Б сжатого воздуха с давлением Ро и за счет перемещения мембраны. Наиболее распространенными являются мембранно-пружинные устройства (рис. 10.25, б), в которых результирующая сила Рр уравновешивается давлением на мембрану управляющего воздуха Ру и силой упругой деформации пружины 4—Fn. При необходимости совершать поворотные движения в прямоходных исполнительных механизмах шток соединяется с шарнирно-рычажной передачей, показанной на рис. 10.25, б штриховой линией.

Мембранные исполнительные механизмы применяют для управления регулирующими органами с перемещением штока до 100 мм и допустимым давлением в рабочей полости до 400 кПа.

Сильфонные устройства (рис. 10.25, в) применяют редко. Они состоят из подпружиненного штока, перемещающегося вместе с герметичной гофрированной камерой за счет давления управляющего воздуха Ру. Их используют в регулирующих органах с перемещениями до 6 мм.

Рис. 10.25. Пневматические исполнительные механизмы

В лопастных исполнительных устройствах (рис. 10.25, г) прямоугольная лопасть перемещается внутри камеры за счет давления управляющего воздуха Ру, поступающего попеременно в одну или другую полость камеры. Эти устройства используют в исполнительных органах с углом поворота затвора на 60° или 90°.

В связи с тем, что практически ни один из приведенных приводов автоматических систем управления не применяют в настоящее время без ряда других элементов, служащих для регулирования привода, то в основном используют комбинированные исполнительные механизмы (электромагнитные золотниковые распределители пневмо- и гидропривода, электромагнитные муфты с электродвигателями и т. д.).

При выборе исполнительных устройств учитывают требования, предъявляемые к ним условиями эксплуатации. Основными из них являются: вид применяемой вспомогательной энергии, величина и характер требуемого выходного сигнала, допускаемая инерционность, зависимость рабочих характеристик от внешних влияний, надежность работы, габариты, масса и т. п.

Монтаж исполнительных и регулирующих устройств выполняется в точном соответствии с проектными материалами и инструкциями заводов-изготовителей.

Качество работы автоматической системы регулирования или дистанционного управления в значительной мере зависит от способа сочленения исполнительного механизма (ИМ) с регулирующим органом (РО) и правильности его выполнения. Способы сочленения ИМ и РО определяются в каждом конкретном случае в зависимости от типа и конструкции РО и ИМ, их взаимного расположения, требуемого характера перемещения РО и других условий. Существует довольно много способов таких сочленений.

Следует убедиться, что сальниковое (или другое) уплотнение оси мотылька или других движущихся частей не пропускает регулируемую среду, а движущиеся части имеют свободный ход. Необходимо проследить, чтобы имеющаяся на оси регулирующего органа риска была достаточно четко выбита, а ее положение соответствовало положению регулирующего органа. За этим надо следить в процессе установки регулирующего органа или до его установки.

Затем необходимо проверить, выполнены ли байпасные (обводные) линии в тех случаях, когда это предусмотрено проектом.

Монтаж исполнительных механизмов производится на заранее подготовленных фундаментах, кронштейнах или конструкциях. Следует отметить, что работы должны выполняться специализированной организацией.

Сочленение с регулирующим органом осуществляется тягами (жесткое) или тросом (в этом случае устанавливают противовес, действующий па открывание).

Крепление исполнительного механизма должно быть безусловно жестким, а все узлы сочленения исполнительного механизма с регулирующим органом не должны иметь люфтов.

Электрические исполнительные механизмы монтируются так же, как и гидравлические, но с учетом требований правил устройства электроустановок (ПУЭ). Провода к электрическим исполнительным механизмам подводятся так же, как к приборам. Электрические исполнительные механизмы обязательно должны быть заземлены.

Источник