- Оптический кабель самонесущий подвесной

- Применение самонесущих оптических кабелей

- Выбор самонесущего кабеля

- Конструкции самонесущего кабеля

- Требования к производству

- Особенности проектирования

- Прокладка самонесущих оптических кабелей

- Типы и виды оптических кабелей

- Оптический кабель для задувки в трубы

- ВОЛС (волоконно-оптические линии связи)

- Преимущества ВОЛС

- Область применения ВОЛС

- Технологии соединения ВОЛС

- Сварка оптических волокон

- Склеивание оптических волокон

- Механическое соединение оптических волокон

- ВОЛС: типы оптических волокон

- Диагностика волоконно-оптических линий связи

- Примеры оборудования

Оптический кабель самонесущий подвесной

Стандартный подвесной самонесущий (кабель ДПТ)

Стандартный подвесной самонесущий (кабель ДПТс)

Легкий подвесной самонесущий (кабель ДОТа)

Легкий подвесной самонесущий (кабель ДОТс)

Оптический кабель самонесущий металлический (ОКСМ)

Существует 2 типа самонесущих кабелей:

- Самонесущие изолированные провода (СИП). Применяются для передачи и распределения электроэнергии в воздушных силовых и осветительных сетях.

- Самонесущие оптические кабели. Применяются для передачи оптических сигналов в линиях связи.

Оба типа кабелей называются самонесущими потому, что силовой элемент, опора кабеля, находится непосредственно внутри конструкции. В отличие от кабеля с выносным силовым элементом, где опорный трос находится за пределами модульной конструкции и «несет» все остальные части кабеля на себе.

Применение самонесущих оптических кабелей

В настоящее время подвес волоконно-оптического кабеля по существующим опорам ЛЭП — самый распространённый способ строительства магистральных сетей ВОЛС. Данный способ оправдан по причине высокой скорости строительства линии и не требует применения большого количества специальной техники. Самонесущий оптический кабель применяется для подвеса:

- на опорах линий связи;

- на опорах линий электропередач;

- между зданиями и сооружениями;

- на контактной сети железных дорог, в том числе при особо высоких требованиях по устойчивости к внешним электромагнитным воздействиями.

Выбор самонесущего кабеля

Правильно подобранный и смонтированный кабель обеспечит стабильную передачу сигнала в течение всего срока эксплуатации.Важно помнить, что подвесной кабель в течение всего срока службы подвергается различным воздействиям внешних атмосферных факторов: дождя, солнца, ветра, обледенения. Это не тот случай, когда кабель проложен в кабельной канализации или закопан в землю, и с ним уже ничего не происходит. Нередко нагрузки бывают критическими, максимально допустимыми.

Но чаще всего обрывы кабеля на опорах случаются по причине неправильного подбора конструкции или арматуры. Примеров неправильного подбора множество и цена ошибки высока. Корректно подобранная система «кабель-арматура» обеспечит необходимую работоспособность сети.Параметры, которые нужно учитывать при выборе подвесного самонесущего оптического кабеля:

- климатические особенности зоны, в которой будет подвешен самонесущий кабель;

- тип линии электропередач:

— опоры освещения, между домами (ЛЭП 0,4 – 10 кВ),

— ЛЭП 10 – 35 кВ (сети МРСК),

— ЛЭП 35 кВ и выше (сети ФСК),

Конструкции самонесущего кабеля

Завод Инкаб производит 5 конструкций самонесущего ОК для строительства подвесных ВОЛС. Все конструкции, кроме ОКСМ, являются диэлектрическими.

ДПТ — стандартный подвесной самонесущий кабель, усиленный арамидными нитями и двойной оболочкой. Аттестован к применению на объектах ОАО «ФСК ЕЭС России» и ОАО «Холдинг МРСК». Применяется для подвеса на ЛЭП от 35 кВ и выше. ДПТ — самый надежный из подвесных кабелей и обладает двойной прочностью на разрыв. Допустимая растягивающая нагрузка до 100 кН.

ДПТс — конструкция отличается от предыдущей применимыми упрочняющими нитями, в данном случае используются стеклонити — это снижает стоимость, но увеличивает габариты и вес конструкции. Применяется для подвеса на ЛЭП до 35 кВ. Допустимая растягивающая нагрузка до 15 кН.

ДОТа, ДОТс — легкий подвесной самонесующий кабель, промежуточная оболочка отсутствует. Эти конструкции более экономичны, чем ДПТ и ДПТс. Отличаются также применением арамидных (ДОТа) или стеклонитей (ДОТс). Применяются для подвеса на ЛЭП до 35 кВ. Выпускаются с допустимой растягивающей нагрузкой от 1,5 до 10 кН. Конструкции на 3 кН рекомендованы МРСК для подвеса на ЛЭП до 10 кВ.

ОКСМ — единственная металлическая конструкция в данной категории. На стальной оптический модуль наложен один или несколько повивов стальных проволок. ОКСМ обладает наибольшей растягивающей нагрузкой (до 125 кН) и применяется при большом расстоянии между опорами (например, при переходах через реки или ущелья).

Кроме стандартной полиэтиленовой оболочки (П), кабели могут быть изготовлены в модификации нг(А)-HF и Э:

- нг(А)-HF — оболочка кабеля изготавливается из полимерного материала, не распространяющего горение при групповой прокладке, с низким дымовыделением, безгалогенного (Класс ПРГП1). Применение негорючей оболочки ограничено по МДРН, температуре монтажа (до –100°C) и рекомендовано только на заходы в подстанции, здания и сооружения.

- Э — оболочка из трекингостойкого материала, необходимо применять в случае воздействия на кабель электрического поля с потенциалом 12–25 кВ.

Требования к производству

Учитывая эксплуатационные особенности подвесных самонесущих кабелей, все конструкции Инкаб проходят периодические и типовые испытания на стойкость к механическим нагрузкам и воздействиям окружающей среды в соответствии с международным стандартом IEC 60794-1-2 (водонепроницаемость, циклическая смена температур, повышенная влажность, вибрации, растяжение, изгиб, кручение, удар, давление).

Особые испытания проходят конструкции, применяемые в проектах по строительству магистральных ВОЛС напряжением свыше 110 кВ. Требования к испытаниям конструкция для таких проектов регулируются стандартом ОАО ФСК ЕЭС СТО 56947007-33.180.10.175-2014 «Оптические неметаллические самонесущие кабели, натяжные и поддерживающие зажимы, муфты для организации ВОЛС-ВЛ на линиях электропередачи напряжением 35 кВ и выше. Общие технические условия».

В частности, существуют повышенные требования к испытаниям на механическую прочность, а именно:

- стойкость к максимально допустимой растягивающей нагрузке (50 циклов);

- затухание оптического сигнала в кабеле после воздействия 85% от разрывной нагрузки (такая нагрузка может значительно превышать максимально допустимую);

- стойкость к вибрациям (1 000 000 циклов);

- стойкость к низким вибрациям (100 000 циклов);

- стойкость к воздействию соленого тумана;

- стойкость к трекингу.

Особенности проектирования

Несмотря на то, что технология подвеса имеет много положительных качеств и позволяет строить ВОЛС быстрее, есть нюансы с точки зрения расчёта параметров, подбора марки, выбора арматуры и т. д.

Основные моменты, которые нужно учитывать на стадии проектирования подвесной ВОЛС:

- тщательный расчёт МДРН кабеля, расчёт стрел провеса и нагрузок при различных климатических условиях;

- расчёт на соблюдение допустимых наименьших изоляционных расстояний между ОКСН и фазными проводами, грозотросом и другими ОКСН;

- расчет дополнительных нагрузок на опоры;

- расчет наведенного потенциала электрического поля от фазных проводов;

- расчет вибрации и пляски проводов, выбор защитной арматуры;

- правильный выбор зажимов и сцепной арматуры.

Прокладка самонесущих оптических кабелей

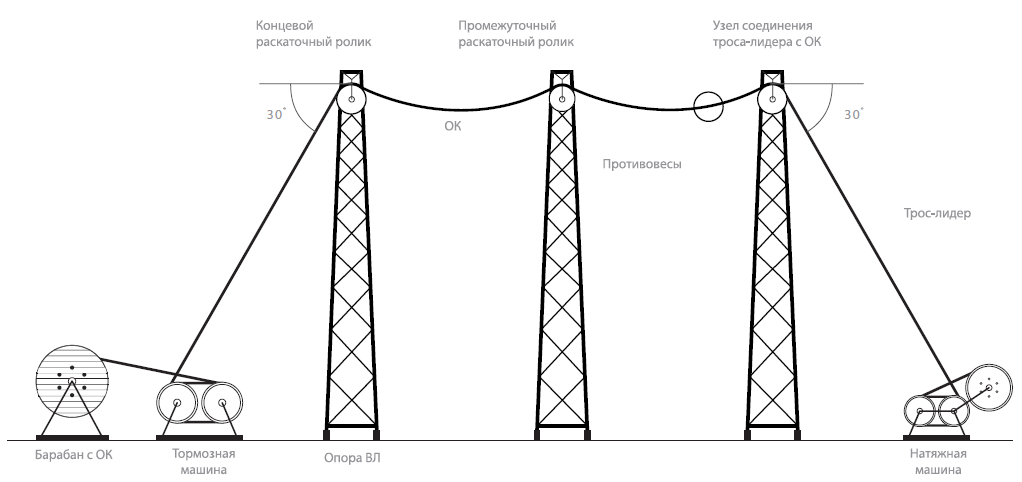

Классическая технология монтажа самонесущего подвесного кабеля включает в себя:

- Установку на опоры раскаточных роликов.

- Использование троса-лидера (прочной полимерной веревки или троса).

- Тяжение за трос для раскатки кабеля.

- Монтаж зажимов.

Рис. 1 Схема раскатки ОК.

Полезные cсылки:

Конфигуратор подвесных ВОЛС

Подбор оптического кабеля, муфт и комплектующих для строительства подвесных линий связи

Опросный лист (ОКСН)

Для подбора конструкции, соответствующей требованиям проекта

Интерактивная помощь в первичном подборе конструкции кабеля

Источник

Типы и виды оптических кабелей

В современном мире сложился такой стереотип, что всё работает «без проводов». Сотовые телефоны, домашние/рабочие Wi-Fi сети и другие гаджеты. Базовые станции, от которых работает сотовая связь, жилые дома, офисы — в большинстве своём все имеют «физическое» подключение по оптическому кабелю. Да, есть варианты подключения «по воздуху», но на пока именно оптический кабель обеспечивает самую высокую скорость передачи и самую минимальную задержку при практически любых погодных условиях и на любые расстояния.

Сегодня на российском рынке представлены более пятидесяти различных типов оптоволоконных кабелей. Такое количество создаёт некие трудности в подборе ОК под конкретный проект. Ускорить процесс подбора можно в нашем удобном конфигураторе — Подбор оптического кабеля.

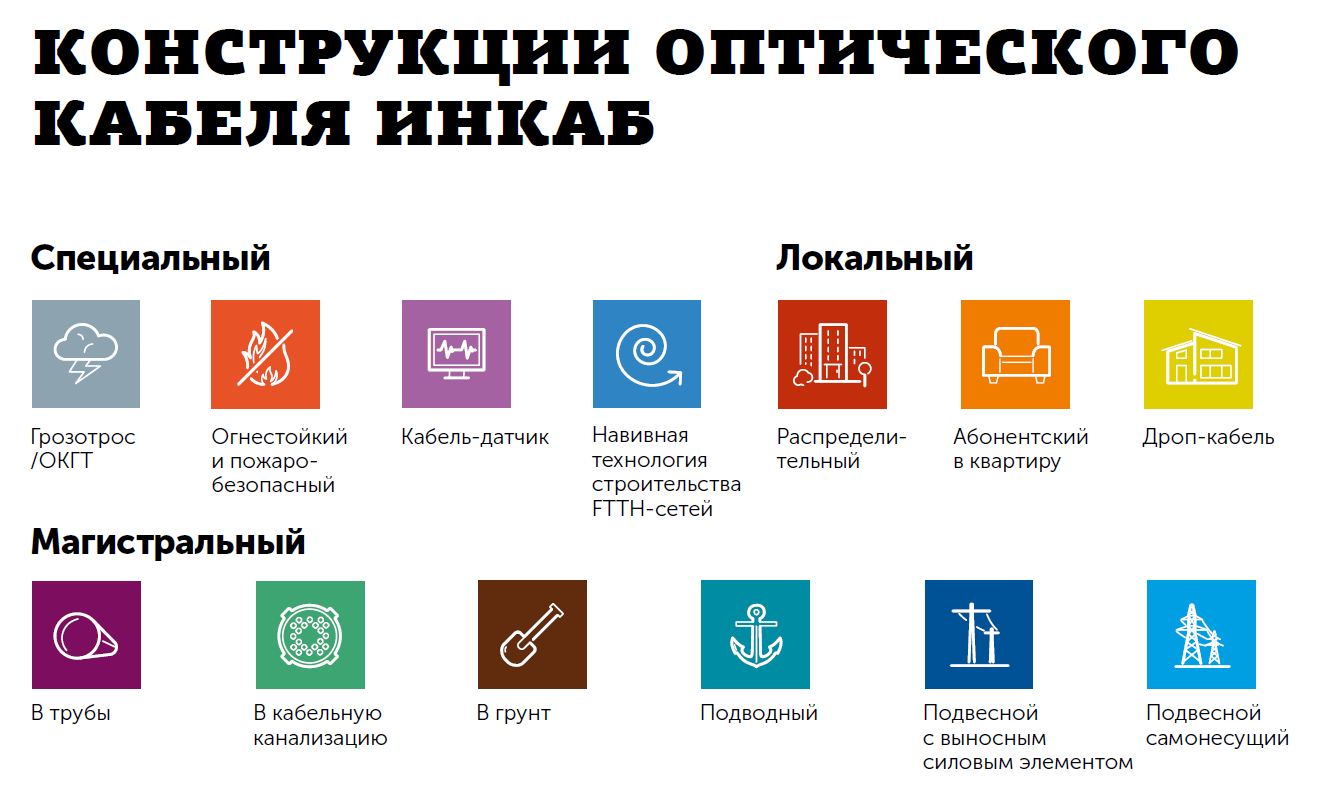

Основное деление всех типов оптических кабелей происходит в первую очередь от условий их прокладки (рис.1). Главная задача — защитить оптическое волокно от всех внешних воздействий.

Рис. 1. Конструкции ОК

Оптический кабель для задувки в трубы

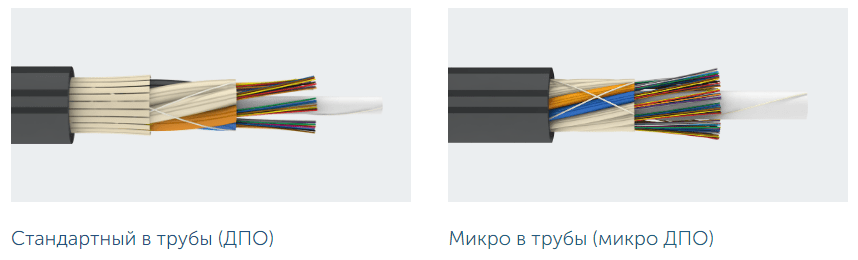

Способ прокладки в трубы достаточно перспективен по причинам удобства и практичности технологии. Конструкция кабеля очень простая (рис.2), в качестве дополнительных силовых элементов на сердечник накладываются стеклонити, а поверх внешняя оболочка. Плотная труба защищает кабель от возможных механических повреждений. В последнее время, популярное направление задувка микротрубок в канализацию. Для микротрубок был разработан микрокабель, где нет дополнительной защиты, кроме внешней оболочки. Такой вариант меньше по размеру (кстати, в этом варианте возможно использование ОВ с уменьшенным диаметром, 200-микронное волокно SMF-28® Ultra 200, чтобы также уменьшить диаметр модулей в ОК).

Рис. 2 ОК для задувки в трубы

Подписывайтесь на канал ВОЛС.Эксперт

Показываем, как правильно выполнять монтаж оптических муфт и кроссов, разбираем частые ошибки, даем полезные советы специалистам.

Источник

ВОЛС (волоконно-оптические линии связи)

Самой высокой пропускной способностью среди всех существующих средств связи обладает оптическое волокно (диэлектрические волноводы). Волоконно-оптические кабели применяются для создания ВОЛС – волоконно-оптических линий связи, способных обеспечить самую высокую скорость передачи информации (в зависимости от типа используемого активного оборудования скорость передачи может составлять десятки гигабайт и даже терабайт в секунду).

Кварцевое стекло, являющееся несущей средой ВОЛС, помимо уникальных пропускных характеристик, обладает ещё одним ценным свойством – малыми потерями и нечувствительностью к электромагнитным полям. Это выгодно отличает его от обычных медных кабельных систем.

Данная система передачи информации, как правило, используется при постройке рабочих объектов в качестве внешних магистралей, объединяющих разрозненные сооружения или корпуса, а также многоэтажные здания. Она может использоваться и в качестве внутреннего носителя структурированной кабельной системы (СКС), однако законченные СКС полностью из волокна встречаются реже – в силу высокой стоимости строительства оптических линий связи.

Применение ВОЛС позволяет локально объединить рабочие места, обеспечить высокую скорость загрузки Интернета одновременно на всех машинах, качественную телефонную связь и телевизионный приём.

Преимущества ВОЛС

При грамотном проектировании будущей системы (этот этап подразумевает решение архитектурных вопросов, а также выбор подходящего оборудования и способов соединения несущих кабелей) и профессиональном монтаже применение волоконно-оптических линий обеспечивает ряд существенных преимуществ:

- Высокую пропускную способность за счёт высокой несущей частоты. Потенциальная возможность одного оптического волокна – несколько терабит информации за 1 секунду.

- Волоконно-оптический кабель отличается низким уровнем шума, что положительно сказывается на его пропускной способности и возможности передавать сигналы различной модуляции.

- Пожарная безопасность (пожароустойчивость). В отличие от других систем связи, ВОЛС может использоваться безо всяких ограничений на предприятиях повышенной опасности, в частности на нефтехимических производствах, благодаря отсутствию искрообразования.

- Благодаря малому затуханию светового сигнала оптические системы могут объединять рабочие участки на значительных расстояниях (более 100 км) без использования дополнительных ретрансляторов (усилителей).

- Информационная безопасность. Волоконно-оптическая связь обеспечивает надёжную защиту от несанкционированного доступа и перехвата конфиденциальной информации. Такая способность оптики объясняется отсутствием излучений в радиодиапазоне, а также высокой чувствительностью к колебаниям. В случае попыток прослушки встроенная система контроля может отключить канал и предупредить о подозреваемом взломе. Именно поэтому ВОЛС активно используют современные банки, научные центры, правоохранительные организации и прочие структуры, работающие с секретной информацией.

- Высокая надёжность и помехоустойчивость системы. Волокно, будучи диэлектрическим проводником, не чувствительно к электромагнитным излучениям, не боится окисления и влаги.

- Экономичность. Несмотря на то, что создание оптических систем в силу своей сложности дороже, чем традиционных СКС, в общем итоге их владелец получает реальную экономическую выгоду. Оптическое волокно, которое изготавливается из кварца, стоит примерно в 2 раза дешевле медного кабеля, дополнительно при строительстве обширных систем можно сэкономить на усилителях. Если при использовании медной пары ретрансляторы нужно ставить через каждые несколько километров, то в ВОЛС это расстояние составляет не менее 100 км. При этом скорость, надёжность и долговечность традиционных СКС значительно уступают оптике.

- Срок службы волоконно-оптических линий составляет полрядка четверти века. Через 25 лет непрерывного использования в несущей системе увеличивается затухание сигналов.

- Если сравнивать медный и оптический кабель, то при одной и той же пропускной способности второй будет весить примерно в 4 раза меньше, а его объём даже при использовании защитных оболочек будет меньше, чем у медного, в несколько раз.

- Перспективы. Использование волоконно-оптических линий связи позволяет легко наращивать вычислительные возможности локальных сетей благодаря установке более быстродействующего активного оборудования, причем без замены коммуникаций.

Область применения ВОЛС

Как уже было сказано выше, волоконно-оптические кабели (ВОК) используются для передачи сигналов вокруг (между) зданий и внутри объектов. При построении вешних коммуникационных магистралей предпочтение отдаётся оптическим кабелям, а внутри зданий (внутренние подсистемы) наравне с ними используется традиционная витая пара. Таким образом, различают ВОК для внешней (outdoor cables) и внутренней (indoor cables) прокладки.

К отдельному виду относятся соединительные кабели: внутри помещений они используются в качестве соединительных шнуров и коммуникаций горизонтальной разводки – для оснащения отдельных рабочих мест, а снаружи – для объединения зданий.

Монтаж волоконно-оптического кабеля осуществляется с помощью специальных инструментов и приборов.

Технологии соединения ВОЛС

Длина коммуникационных магистралей ВОЛС может достигать сотен километров (например, при постройке коммуникаций между городами), тогда как стандартная длина оптических волокон составляет несколько километров (в том числе потому, что работа со слишком большими длинами в некоторых случаях весьма неудобна). Таким образом, при построении трассы необходимо решить проблему сращивания отдельных световодов.

Различают два типа соединений: разъёмные и неразъёмные. В первом случае для соединения применяются оптические коннекторы (это связано с дополнительными финансовыми затратами, и, кроме того, при большом количестве промежуточных разъёмных соединений увеличиваются оптические потери).

Для неразъёмного соединения локальных участков (монтажа трасс) применяются механические соединители, клеевое сращивание и сваривание волокон. В последнем случае используют аппараты для сварки оптических волокон. Предпочтение тому или иному методу отдаётся с учётом назначения и условий применения оптики.

Сварка оптических волокон

Наиболее распространённой на сегодняшний день является технология сварки волокон.

Аппараты для сварки оптического волокна

Самое качественное соединение с минимальными потерями обеспечивает сваривание волокон. Этот метод используется при создании высокоскоростных ВОЛС. Во время сваривания происходит оплавление концов световода, для этого в качестве источника тепловой энергии могут использоваться газовая горелка, электрический заряд или лазерное излучение.

Каждый из методов имеет свои преимущества. Лазерная сварка благодаря отсутствию примесей позволяет получать самые чистые соединения. Для прочной сварки многомодовых волокон, как правило, используют газовые горелки. Наиболее распространенной является электрическая сварка, обеспечивающая высокую скорость и качество выполнения работ. Длительность плавления различных типов оптовых волокон отличается.

Для сварочных работ применяются специальный инструмент и дорогостоящее сварочное оборудование – автоматическое или полуавтоматическое. Современные сварочные аппараты позволяют контролировать качество сварки, а также проводить тестирование мест соединения на растяжение. Усовершенствованные модели оснащены программами, которые позволяют оптимизировать процесс сварки под конкретный тип оптоволокна.

После сращения место соединения защищается плотно насаживаемыми трубками, которые обеспечивают дополнительную механическую защиту.

Склеивание оптических волокон

Технология склеивания волокон применяется реже, в основном при производстве патч кордов и пигтейлов. Она включает несколько технологических операций. В частности, перед соединением оптические кабели проходят предварительную подготовку: в местах будущих соединений удаляются защитное покрытие и лишнее волокно (подготовленный участок очищается от гидрофобного состава). Для надёжной фиксации световода в соединителе (коннекторе) используется эпоксидный клей, которым заполняется внутреннее пространство коннектора (он вводится в корпус разъёма с помощью шприца или дозатора). Для затвердевания и просушки клея применяется специальная печка, способная создать температуру 100 град. С.

После затвердевания клея излишки волокна удаляются, а наконечник коннектора шлифуется и полируется (качество скола имеет первостепенное значение). Для обеспечения высокой точности выполнение данных работ контролируется с помощью 200-кратного микроскопа. Полировка может осуществляться вручную или с помощью полированной машины.

Механическое соединение оптических волокон

Ещё один метод сращивания элементов оптоволокна в единую линию ВОЛС – механическое соединение. Этот способ обеспечивает меньшую чистоту соединения, чем сваривание, однако затухание сигнала в данном случае всё-таки меньше, чем при использовании оптических коннекторов.

Преимущество этого метода перед остальными состоит в том, что для проведения работ используются простые приспособления (например, монтажный столик), которые позволяют проводить работы в труднодоступных местах или внутри малогабаритных конструкций.

Механическое сращивание подразумевает использование специальных соединителей – так называемых сплайсов. Существует несколько разновидностей механических соединителей, которые представляют собой вытянутую конструкцию с каналом для входа и фиксации сращиваемых оптических волокон. Сама фиксация обеспечивается с помощью предусмотренных конструкцией защёлок. После соединения сплайсы дополнительно защищаются муфтами или коробами.

Механические соединители могут использоваться неоднократно. В частности, их применяют во время проведения ремонтных или восстановительных работ на линии.

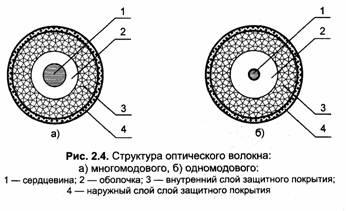

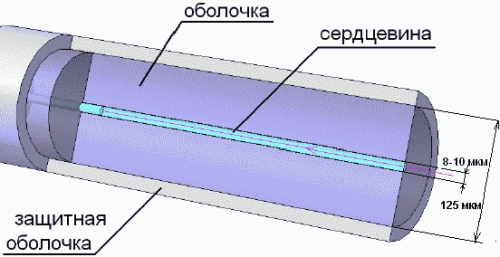

ВОЛС: типы оптических волокон

Оптические волокна, используемые для построения ВОЛС, отличаются по материалу изготовления и по модовой структуре света. Что касается материала, различают полностью стеклянные волокна (со стеклянной сердцевиной и стеклянной оптической оболочкой), полностью пластиковые волокна (с пластиковой сердцевиной и оболочкой) и комбинированные модели (со стеклянной сердцевиной и с пластиковой оболочкой). Самую лучшую пропускную способность обеспечивают стеклянные волокна, более дешёвый пластиковый вариант используют в том случае, если требования к параметрам затухания и пропускной способности не критичны.

По типу путей, которые проходит свет в сердцевине волокна, различают одно- и многомодовые волокна (в первом случае распространяется один луч света, во втором – несколько: десятки, сотни и даже тысячи).

- Одномодовые волокна (SM) отличаются малым диаметром сердцевины, по которой может пройти только один пучок света.

- Многомодовые волокна (MM) отличаются большим диаметром сердцевины и могут быть со ступенчатым или градиентным профилем. В первом случае пучки света (моды) расходятся по различным траекториям и поэтому приходят к концу световода в различное время. При градиентном профиле временные задержки различных лучей практически полностью исчезают, и моды идут плавно благодаря изменению скорости распространения света по волнообразным спиралям.

Все современные ВОК (и одно-, и многомодовые), с помощью которых создаются линии передачи данных, имеют одинаковый внешний диаметр – 125 мкм. Толщина первичного защитного буферного покрытия составляет 250 мкм. Толщина вторичного буферного покрытия составляет 900 мкм (используется для защиты соединительных шнуров и внутренних кабелей). Оболочка многоволоконных кабелей для удобства работы окрашивается в различные цвета (для каждого волокна).

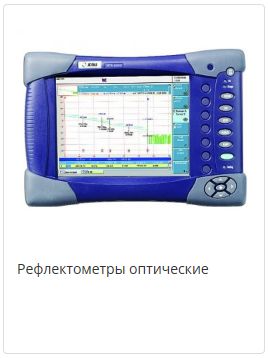

Диагностика волоконно-оптических линий связи

Основным инструментом для диагностики волоконно-оптических линий связи является оптический рефлектометр. Пример работы с таким прибором смотрите в следующем видео:

Примеры оборудования

Материал подготовлен

техническими специалистами компании “СвязКомплект”.

Источник