- Автоматизированный комплекс производства оптоволоконного кабеля

- «Сделано у нас» и на Яндекс.Дзен

- Cегодня это один их самых популярных каналов в Дзен, с полуторамиллионной аудиторией и 140 тысячами подписчиков. Присоединяйтесь! Канал «Сделано у нас» не дублирует сайт, а дополняет его.

- Вступайте в другие наши группы и добавляйте нас в друзья 🙂

- Как делают оптоволокно: фоторепортаж из Саранска

Автоматизированный комплекс производства оптоволоконного кабеля

В данной статье рассматривается структура и состав автоматизированного комплекса производства оптоволоконного кабеля, в рамках которого реализованы средства управления качеством готового продукта.

При производстве оптоволоконных кабелей основное внимание уделяется этапу оптимизации отдельного экструзионного процесса. При этом формализация задачи выбора параметров и режимов экструзии, как правило, сводится к использованию нескольких предельно простых математических соотношений, а основная нагрузка в принятии оптимального технологического решения в различных производственных ситуациях ложится на конкретного эксперта. Зачастую результаты такого подхода оказываются неудовлетворительными, что обусловлено рядом причин, а именно: повышенные требования к оптимизации сложных технологических процессов производства оптических кабелей, необходимость учитывать результаты предыдущих процессов и даже корректировать отклонение и т.д. Производство оптоволоконных кабелей представляет собой последовательную цепочку следующих технологических операций.

Окраска оптического волокна. Является первичной стадией в процессе производства оптоволоконного кабеля и служит для идентификации волокна в модуле. Оптоволокно окрашивается в специальной камере — зоне повышенной санитарной бдительности, где постоянно поддерживается избыточное давление. Окраска осуществляется специальным лаком, отверждаемым ультрафиолетом, при этом на оптическое волокно наносится слой толщиной 5 мкм. Узел окраски расположен вертикально, что позволяет получить равномерный слой красителя. Для качественного покрытия внутри УФ блока создается инертная среда из газообразного азота. Скорость окраски составляет 600 м/мин. Так как оптическое волокно является диэлектриком, на линии предусмотрены блоки для снятия статического электричества — один установлен перед узлом окраски, а другой на приемном устройстве.

Изготовление оптического модуля. Линия по изготовлению оптического модуля снабжена специальными датчиками, тремя ваннами охлаждения, усовершенствованными отдатчиками оптического волокна, благодаря чему можно получить модуль с заданными характеристиками.

Все это позволяет добиваться заданной избыточности, которая отвечает за бесперебойную работу оптического волокна в течение срока службы волоконно-оптического кабеля.

Сдвоенный приемник позволяет осуществить намотку оптического модуля заданными длинами на барабаны без остановки линии путем автоматического переброса с одного барабана на другой, что, в свою очередь, способствует увеличению скорости производства.

Скрутка оптических модулей. Модули скручиваются методом правильной знакопеременной (SZ) скрутки вокруг стеклопластикового центрального силового элемента. Шаг скрутки выбирается из допустимого удлинения кабеля при растяжении. Все параметры скрутки регулируются с центрального компьютера.

Для полного заполнения всех пустот сердечника наложение гидрофоба происходит на двух участках — предварительно покрывается центральный элемент, затем скрутка. Качество скрутки достигается за счет централизации управления, наличием двух гидрофобных головок и качеству применяемого гидрофобинола.

Наложение оболочки. Линия наложения оболочки используется в трех режимах: промежуточной оболочки, наложение внешней оболочки и одновременное наложение гофрированной стальной ламинированной ленты с внешней оболочкой на волоконно-оптический кабель. В линию встроено устройство гидрофобного заполнения, позволяющее накладывать гидрофобный заполнитель на проволочную броню перед наложением оболочки, а также на промежуточную оболочку волоконно-оптического кабеля марки ОКЛ для заполнения пространства между ней и лентой. Для обеспечения непрерывности при изготовлении волоконно-оптического кабеля с броней из стальной ламинированной ленты в линию встроен накопитель и сварочный аппарат. Наличие на линии датчиков измерения геометрии кабеля позволяет добиться четкого экстриситета. В линию встроен высоковольтный разрядник для проверки целостности оболочки, что позволяет отсекать возможность отгрузки некачественного волоконно-оптического кабеля.

При попытке же математически описать сложный технологический процесс в целом — от поступления заказа на предприятие до выпуска готового изделия и прогнозирования его эксплуатационных свойств — неизбежно столкновение с многомерной и сложной математической моделью при низкой точности и неполноте исходной информации и неоднозначности критерия управления.

В связи с этим целесообразно рассматривать производство волоконно-оптических кабелей как организационно-ситуационный объект, а задачу оптимизации технологических процессов как неформализованную задачу интеллектуальной деятельности специалиста.

В основе ситуационного управления лежит использование логико-лингвистической модели объекта. На рис. 1 рассматривается автоматизированная система управления технологическими процессами кабельного производства на основе нечетких моделей представления знаний.

В рамках представленной системы предусматривается контроль параметров сырья, контроль параметров изделия и настройку регулируемых параметров линии производства. Блоки 1, 2, 3 формируют входную информацию для принятия управляющих решений. В блок 2 информация поступает еще на этапе лабораторного тестирования соответствия сырья. Блок 2 также предоставляет информацию технического задания.

Информация по волоконному кабелю представлена следующими параметрами:

- Для линии окраски — диаметр неокрашенного волокна dвн, давление системы очистки фильеры PФ. Контролируемыми параметрами окраски являются: контроль отступов раскладки катушки Lот, диаметр окрашенного волокна dв, коэффициент затухания Kо.

- Для линии формирования модуля — диаметр окрашенного волокна dв; коэффициент затухания Kнач. Контролируемыми параметрами модуля являются: внутренний и внешний диаметры оболочки модуля d1, d2; овальность, т.е. разность показаний диаметров по различным осям dx, dy; эксцентриситет, отклонение волокна от центра Δx; коэффициент затухания Kм (децибел); удлинение Δl.

- Для линии наложения оболочки — диаметр скрученного кабеля d4; коэффициент затухания кабеля Kк. Контролируемыми параметрами наложения оболочки являются: стабильность давления гидрофоба Рг, диаметр конечного кабеля d5.

Блок 2 — блок сбора качественных характеристик кабеля на этапе производства (оперативные данные), а также после получения экспериментального кабеля.

Данные блока 1 формируются датчиками контроля. Блок 3 содержит информацию о текущих параметрах настройки производственного оборудования. Изменяя эти параметры, блок анализа и принятия решений 6 корректирует работу линий. Блок 4 осуществляет преобразование данных от источников информации в доступный для анализа вид. Блок 5 хранит информацию, поступающую в блок анализа. Блок 6 осуществляет анализ поступающей информации по определенному алгоритму. Взаимодействуя с блоком 5, блок 6 способен принимать точные решения. Блок 6 осуществляет в общем случае работу двух контуров управления (рис. 1). Блок 9 формирует сигналы разрозненной цепочки производства (линии производства) в виде сигналов единого цикла непрерывного производства. Полученная данная структура системы управления качеством обеспечивает эффективность и оперативность принимаемых решений. Также данная система дает ряд преимуществ, является гибкой самонастраивающейся АСУ, позволяет влиять на качество производства на всех этапах, планировать загрузку линий, выполнить перенастройку оборудования.

На рис. 2 представлен алгоритм процесса управления качеством производства оптоволоконного кабеля на всех этапах его производства.

Для составления схемы управления качеством производства оптоволоконного модуля необходимо выделить качественные характеристики, которые можно оперативно измерять с помощью датчиков или косвенно, а также изучить взаимосвязь между регулируемыми параметрами линии производства и характеристиками модуля. В общем виде алгоритм схемы управления качеством выглядит, как показано на рис. 2.

В данной блок-схеме блок 2 представляет собой постановку задания, а также параметры сырья. На этой стадии данные включают параметры готового кабеля для каждого этапа производства.

На основе представленных блоком 2 данных реализуется выработка начального управляющего воздействия Uнач.

Следующей стадией является цикл, который представляет собой отслеживание параметров производимого модуля и настройку оборудования.

Контролируемые параметры поступают с датчиков, установленных на производственных линиях.

Блок 7 производит оценку отклонения качественных характеристик от нормы. Оценке подлежат характеристики, полученные косвенным путем и с помощью прогноза. В случае необходимости внесения изменений проводится анализ в блоке 8.

Блок 9 вырабатывает вектор управляющего воздействия U, который состоит из

С точки зрения управления, регулируемыми параметрами являются изменяемые параметры оборудования, влияющие на качественные характеристики кабеля.

Д. В. КОЧЕГАРОВ,

аспирант Воронежского государственного

технического университета

А. Х. ТУРАЕВ,

ассистент Воронежского государственного

технического университета

А. В. БУРКОВСКИЙ,

доцент Воронежского государственного

технического университета

«Электротехнические комплексы

и системы управления»

Источник

«Сделано у нас» и на Яндекс.Дзен

Cегодня это один их самых популярных каналов в Дзен, с полуторамиллионной аудиторией и 140 тысячами подписчиков. Присоединяйтесь! Канал «Сделано у нас» не дублирует сайт, а дополняет его.

Вступайте в другие наши группы и добавляйте нас в друзья 🙂

Как делают оптоволокно: фоторепортаж из Саранска

- © 3dnews.ru

В Саранске находится единственный в России завод по выпуску оптоволокна — основы всех нынешних телекоммуникаций, без которой трудно было бы представить современный мир. Мы расскажем об истории завода, технологии производства волокна и преформ. И чуть-чуть об экономике — куда без неё.

Поводом для экскурсии по заводу стал выпуск четырёхмиллионного километра оптического волокна. Ускорение производства произошло благодаря обновлению оборудования, средства на которое были получены в том числе от Фонда развития промышленности (ФРП), организовавшего это мероприятие.

История завода

Попытки организовать массовое производство оптоволокна на территории страны предпринимались неоднократно: на рубеже веков дошло даже до закупок оборудования, но дальше дело не двинулось. Саранский завод тоже не сразу строился. Компания «Оптиковолоконные системы» была основана в 2008 году, ещё несколько лет ушло на переговоры относительно инвестиций с Газпромбанком, Роснано и Республикой Мордовия. В 2011 году был подписан договор с финской Nextrom (когда-то бывшей частью Nokia) о поставках оборудования, но только через два года началось строительство завода, который заработал в 2015 году. А первая продукция попала на рынок только в 2016 году. Впоследствии ФРП выдало предприятию заём на модернизацию производства — обновлённые линии как раз и были продемонстрированы в ходе экскурсии.

- © 3dnews.ru

Сейчас на заводе работают около 130 человек. Практически все они местные, за исключением некоторых руководителей. В основном на работу берут выпускников локальных университетов, обучавшихся по техническим специальностям в области физики и химии, — и потом их ещё два месяца доучивают. У многих из них научными руководителями были сотрудники НЦВО РАН и ИХВВ РАН. Впрочем, так было не всегда. Первый состав местных специалистов нужной квалификации пришлось искать с трудом, так как мало кто из них работал по специальности: кто-то занимался починкой компьютеров, кто-то продавал мобильные телефоны в одном из известных салонов связи.

- © 3dnews.ru

Как бы то ни было, производство работает. Сейчас оно состоит из двух частей: собственно вытяжки волокна и небольшого цеха по изготовлению преформ.

Изготовление преформ

На преформу или, говоря по-русски, заготовку, приходится более половины себестоимости продукции. Именно от неё во многом зависят качество и характеристики будущего оптоволокна. Сейчас заготовки закупаются у японской компании Sumitomo Electric — на данном этапе это экономически выгодно. Переход на полный цикл производства с собственным изготовлением преформ имеет смысл только при отгрузке более 10 млн км волокна ежегодно, тогда как сейчас спрос в России и Белоруссии (они рассматриваются как единый рынок) составляет только 9 млн км в год. Впрочем, про экономику мы ещё поговорим. Сейчас собственное опытное производство заготовок на заводе тоже имеется. Оно нужно для отработки технологического процесса и для изготовления преформ под особые нужды некоторых заказчиков.

- © 3dnews.ru

Сама преформа — это большой массивный цилиндр из кварцевого стекла. Конусообразный на одном конце и с тонкой «ручкой» на другом. Заготовка состоит из чистого — примесей не более одной частицы на миллиард — кварца с небольшим легированием германием в сердцевине. Это не единственный материал для создания оптоволокна, но самый распространённый. Конкретных способов изготовления тоже несколько. Это, например, спекание кварцевой крупки внутри полой стеклянной тубы или же парофазное осаждение. В последнем случае газовая смесь из тетрахлоридов кремния и германия вкупе с кислородом нагревается, реагирует и осаждается в виде оксидов на небольшую заготовку или на стенки полой трубы. На последнем этапе преформа спекается.

- © 3dnews.ru

- © 3dnews.ru

Тетрахлориды нужной чистоты производятся в Дзержинске и Нижнем Новгороде, но пока в малых объёмах. Для маленьких преформ под спецзаказы на волокна с особыми характеристиками хватает. Другие газы, используемые в производстве — аргон, гелий, азот, углекислый, дейтерий, — закупаются в России. Защитное покрытие заказывается в Голландии, но пробуют и продукцию отечественных заводов. Вся прочая мелочёвка переведена на местное производство. Также на заводе есть опытный участок изготовления тестовых преформ для многомодового оптоволокна методом FCVD.

- © 3dnews.ru

- © 3dnews.ru

Под все эти задачи есть отдельная небольшая линия производства, седьмая по счёту. Остальные шесть линий работают с обычными покупными заготовками. На заводе после модернизации используются типовые преформы диаметром 150 мм (возможна модернизация до Ø230 мм) и длиной чуть больше полутора метров, которые позволяют получить около 2000 км волокна. Ранее использовался стандарт 115 мм на 1000 км волокна.

- © 3dnews.ru

Производство оптоволокна

Если описывать процесс производства совсем уж упрощённо, то он сводится к плавлению заготовки и вытягиванию из неё ниточки. Кажется, что всё довольно просто, но на практике есть масса нюансов.

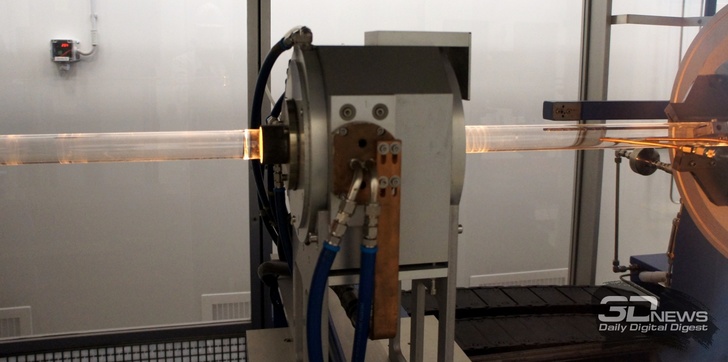

- © 3dnews.ru

- © 3dnews.ru

Каждая производственная линия вытянута по вертикали и занимает восемь этажей. На последнем этаже находятся печи. В них и помещается преформа, которая подвешивается за «ручку» и аккуратно центруется, а в процессе её положение дополнительно корректируется. По мере расхода материала заготовка постепенно опускается всё глубже и глубже в печь, хотя заметить это невооружённым глазом затруднительно, так как скорость погружения на полной мощности составляет около одного миллиметра в минуту.

- © 3dnews.ru

Внутри печи находятся графитовые элементы, повторяющие форму заготовки. Они нагреваются от высокочастотного индуктора и передают тепло преформе в нужных местах, а она, в свою очередь, постепенно плавится. Температура держится около 2000 °C, и лишь во время смены преформы «на горячую» — то есть без полного цикла охлаждения и последующего разогрева длительностью несколько часов — опускается примерно до 1200 °C. Под внешней обшивкой печи проходят трубы охлаждения, по которым постоянно циркулирует вода. Однако находиться около работающей установки даже на расстоянии пары метров уже не очень комфортно — от неё буквально пышет жаром.

- © 3dnews.ru

- © 3dnews.ru

Верхняя часть печи закрыта кварцевыми створками, а снизу из неё выходит стеклянная труба, которая заканчивается в дли-и-инном шкафу высотой в несколько этажей. Сделано это не просто так — до определённого момента весь рабочий материал находится в изолированной среде. Внутри печи циркулирует аргон, который защищает нагретый графит от контакта с кислородом воздуха. В самой башне воздух соответствует классу чистоты ИСО 7, а внутри вышеупомянутого шкафа классу ИСО 6.

- © 3dnews.ru

На первом этапе после начального разогрева заготовки формируется довольно крупная капля, которая отрезается на уровне 7-го этажа, а оставшийся кончик толщиной 3-4 мм уходит вниз и стягивается, постепенно утончаясь. Больше половины пути будущее волокно, по сути, равномерно остывает. Попутно несколько раз лазерными датчиками измеряется его положение в пространстве, уровень натяжения (по длине стоячей волны) и диаметр. На уровне третьего этажа его температура падает с почти 2000 °C до примерно 350 °C и оно попадает в трубу охлаждения. Труба омывается водой из чиллера, а внутри неё находится гелий, изолированный азотными затворами. На выходе из трубы температура волокна равна примерно 60 °C.

- © 3dnews.ru

- © 3dnews.ru

Последний этап — нанесение полимерного слоя. Волокно проходит через блок цилиндров с фильерами, куда подаётся акрилатное покрытие, предварительно очищенное и разогретое до температуры 55-57 °C: первичное, а сразу за ним и вторичное. Далее оно проходит в азотной среде мимо пяти УФ-ламп для полимеризации покрытия, которое в итоге значительно улучшает механические свойства оптоволокна. «Голое» волокно не получится согнуть с диаметром изгиба менее 10-15 сантиметров, а с покрытием его можно свернуть в колечко радиусом несколько миллиметров.

- © 3dnews.ru

- © 3dnews.ru

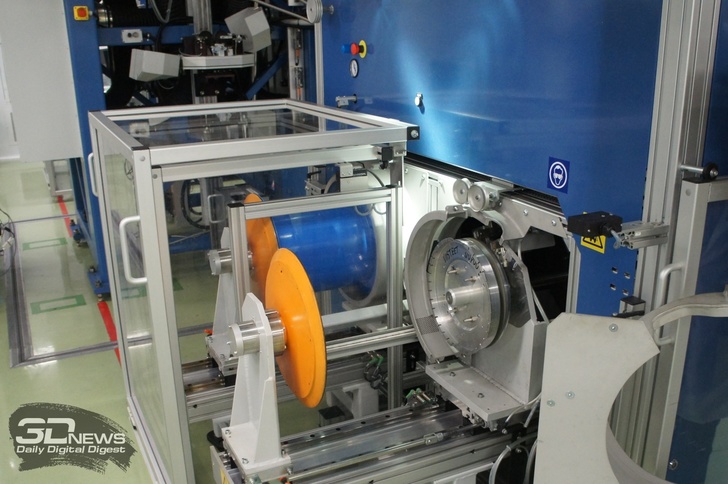

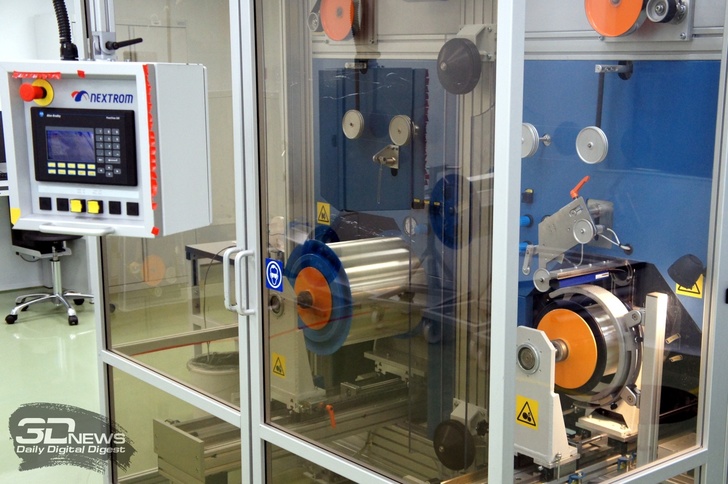

В конце концов уже на первом этаже волокно попадает в протяжный механизм, который автоматически регулирует натяжение для сохранения толщины и формы нити в соответствии с данными измерений вышестоящих лазерных датчиков. После этого оно наматывается на катушки, способные вместить до 250 км волокна. Рабочая скорость намотки составляет 1700-1800 метров в минуту. В тестовом режиме одна из линий работает на скорости 2100 м/мин. Её можно разогнать до 2500 м/мин. А вообще это не предел — на зарубежных заводах скорость приближаются к порогу в 3000 м/мин., но там и объёмы другие. Ускорение процесса зависит в первую очередь от эффективности охлаждения и числа УФ-ламп, а также приёмников волокна.

- © 3dnews.ru

- © 3dnews.ru

На этом путь оптоволокна вовсе не заканчивается. Впереди ещё перемотка с большой катушки на малые (обычно на них умещается 25-50 км волокна) с дополнительным натяжением и тестированием на дефекты порядка одного микрона. Далее идут тесты, связанные с оптическими и механическими параметрами продукции: длиной волокна в катушке; коэффициентом затухания; диаметром/некруглостью/концентричностью сердцевины, оболочки и обоих слоёв защитного покрытия; длиной волны отсечки; диаметром модового поля; хроматической дисперсией и так далее. Всего тестируется полтора десятка различных параметров.

- © 3dnews.ru

- © 3dnews.ru

Но и это ещё не всё! После всех тестов катушки с волокном на четверо суток отправляются принимать азотно-дейтериевые ванны. Дейтерий образует OD-группы, препятствуя появлению OH-групп. Так что волокно, проще говоря, не мутнеет со временем и сохраняет свои свойства на протяжении 25 лет — именно такую гарантию даёт завод на свою продукцию. Правда, производители кабелей, которые и закупают волокно, дают уже существенно меньший гарантийный срок на изделия — это могут быть и 5 лет.

- © 3dnews.ru

Продукция

Готовое одномодовое оптоволокно состоит из нескольких частей. В центре находится кварцевая сердцевина диаметром 8-10 мкм, именно она легирована германием. Вокруг неё — кварцевая же оболочка на 125 мкм. Всё это покрыто защитным слоем, так что итоговая толщина составляет 242 мкм. Опционально внешняя оболочка может быть окрашена в разные цвета: предлагается 8 вариантов, в том числе с рисунком. Окрашивание нужно лишь для удобства — при последующей сварке так гораздо проще отличить одно волокно от другого.

- © 3dnews.ru

Сейчас основная продукция завода — это волокна стандарта G.652D и его изгибостойкого варианта G.657A1. Помимо упомянутых выше многомодовых версий и вариантов специального назначения, есть и опытные образцы волокон толщиной 200 мкм (требования к ним те же, что и для 242-мкм). Они актуальны для европейских заказчиков — в Европе в канализации уже просто не хватает места, поэтому большее число волокон при том же сечении кабеля крайне важно.

- © 3dnews.ru

Источник