- Пневматический привод задвижек

- Как работает пневматический привод задвижек?

- Принцип действия

- Преимущества и недостатки

- Применение

- Виды пневматических приводов задвижек

- Технические характеристики

- Монтаж

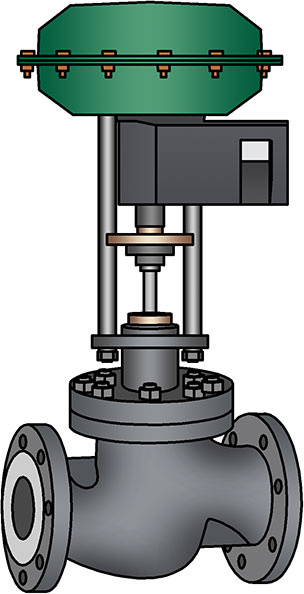

- Задвижка клиновая фланцевая с пневматическим поршневым исполнительным механизмом (ПЗ) (лс)641нж(п). 30с641нж

- Особенности шиберной задвижки

- Производство шиберных задвижек

- Сферы использования

- Преимущества и недостатки

- Функциональные свойства

- Дополнительные устройства пневмопривода

- Подготовка к использованию

- Материалы основных деталей

- Процесс монтажа

- Процесс монтажа на новом трубопроводе

- Процесс демонтажа

- Технические характеристики

- Расположение ходового узла

- Задвижка с выдвижным шпинделем

- Задвижка с невыдвижным шпинделем

Пневматический привод задвижек

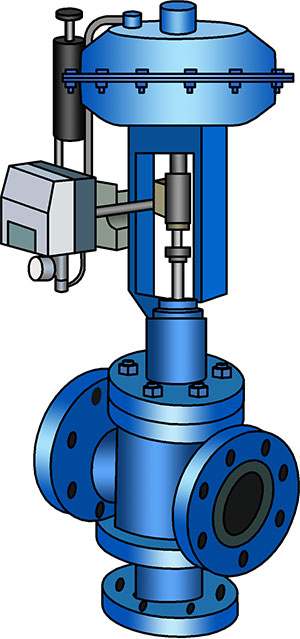

Пневматический привод для трубопроводной арматуры — это оборудование для управления запорной и регулирующей трубопроводной арматурой. Пневмопривод позволяет автоматизировать работу трубопровода, защитить его от поломки и быстро локализовать один из участков.

Как работает пневматический привод задвижек?

Привод работает на сжатом воздухе. Он подается от компрессора или из резервуара. Воздух поступает в пневмопривод, воздействует на подвижный элемент, а тот, в свою очередь, передает энергию трубопроводной арматуре. При отдаленном расположении пневматического привода от арматуры воздействие на арматуру осуществляется через передаточный механизм.

Принцип действия

По принципу действия пневмоприводы задвижек делятся на два типа:

- Односторонние. Подвижная часть перемещается в одном направлении. Для возврата рабочего органа используется пружина.

- Двухсторонние. Возврат рабочего органа осуществляется под действием энергии воздуха.

Преимущества и недостатки

Использование пневматического привода в тяжелых условиях обуславливается его положительными характеристиками:

- Отсутствие искр, защита от взрыва и возгорания;

- Непрерывная эксплуатация при разных температурах;

- Срок службы пневматического оборудования в несколько раз больше, чем электрического;

- При работе с пневматическим приводом вероятность поражения электрическим током равна нулю;

- Высокая скорость движения исполнительных механизмов;

- Электромагнитное излучение не влияет на работу привода.

При этом оборудование обладает одним минусом. Использование пневматического привода экономически не выгодно. Средств на обслуживание оборудования практически не требуется, но энергия для приведения его в движение стоит очень дорого.

Приводы используют на объектах, где их нельзя ничем заменить или на предприятиях, где энергия для пневматического оборудования легкодоступна. В последнем случае применение такого привода экономически целесообразно, ведь стоимость его работы будет стремиться к нулю.

Применение

Пневматические приводы применяют в неблагоприятных для работы электрического привода условиях:

- во влажных помещениях;

- на атомных станциях;

- на заводах химической промышленности;

- для работы с легко воспламеняющимися и пожароопасными веществами;

- в шахтах.

Приводы неприхотливы к условиям работы и долговечны, поэтому их используют в большинстве случаев на предприятиях, где затруднена работа другого оборудования для автоматизации работы трубопровода.

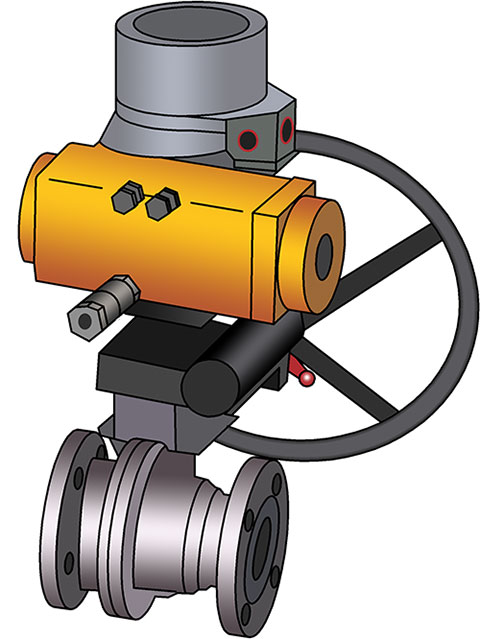

Виды пневматических приводов задвижек

Существует 5 видов конструкций привода:

Выбирать вид конструкции и другие параметры следует исходя из особенностей рабочей среды и условий эксплуатации оборудования.

Технические характеристики

Любое оборудование подбирают исходя из его технических характеристик. Пневматические приводы подбирают исходя из расчетов, в основу которых ложится:

- Вид запорной или регулирующей арматуры;

- Скорость потока;

- Давление рабочей среды;

- Температура рабочей среды;

- Удаленность привода от арматуры.

Эти характеристики определяют требуемую мощность оборудования.

Монтаж

Совместно с выполнением монтажных работ по установке привода выполняется установка оборудования, подающего сжатый воздух в систему. Вся система занимает много места, поэтому для нее необходимо выделить внушительное пространство на предприятии.

Устанавливать оборудование следует так, чтобы вокруг него было свободное пространство для обслуживания и ремонта привода.

Источник

Задвижка клиновая фланцевая с пневматическим поршневым исполнительным механизмом (ПЗ) (лс)641нж(п). 30с641нж

Практически на каждой металлической двери есть задвижка. Подобные запирающие механизмы служат надежной защитой от несанкционированного взлома. Они достаточно тяжело поддаются вскрытию снаружи. Но, как и любые устройства, эти элементы изнашиваются, ломаются. Грамотный ремонт ночной поворотной задвижки иногда с разбором входной двери – специализация сервисной службы «Замки-САО». Все работы выполняются за один выезд мастера. При себе у специалиста все необходимое для проведения ремонтных работ.

Особенности шиберной задвижки

К главной отличительной черте относят особенную конструкцию запорного элемента. Он представляет собой нож в форме клина или плоской конфигурации.

Классифицируются задвижки согласно с направленностью воздействия и объемом ножа: • Двух- и одноножевые; • Двух- и односторонние.

Также следует сказать, что представленная конструкция обладает несравненными преимуществами: • Компактностью; • Способностью управлять потоками при высокой скорости; • Пригодностью к ремонтным работам в короткий срок.

Производство шиберных задвижек

Производство представленных изделий – это сложный многоэтапный процесс. Каждый этап строго регламентируется нормативной документацией. За счет такого контроля исключается наличие брака и несоблюдение параметров изделия. Процесс изготовления осуществляется по способу литья. В качестве главного компонента используют чугун либо сталь. Все изделия перед тем, как поступить в продажу, проверяются на герметичность и работу в условиях высокого давления. Такая проверка служит гарантией качества продукции.

Сейчас весь процесс производства является полностью автоматизированным. На производстве используют только новейшее оборудование. Такой подход служит гарантом качества, обеспечивает серийный выпуск изделий.

Сферы использования

Задвижка шиберная активно используется в следующих производствах: • Целлюлозно-бумажной промышленности; • Пищевой; • На элеваторах; • При работе с сыпучими материалами (их транспортировка и перекачивание); • Горнодобывающей промышленности; • На химическом производстве.

Преимущества и недостатки

У данного устройства есть довольно много преимуществ:

- Совместимость устройства с различными трубами. При этом в продаже можно встретить модели, диаметр которых может варьировать в достаточно большом диапазоне.

- Ремонтопригодность устройства. Практически любой сантехник может провести ремонт дискового затвора с пневматическим или иным приводом. Конструкция имеет исключительно один подвижный элемент и уплотнители, которые подвержены износу.

- Небольшие габариты. На участке системы, где нужно сэкономить свободное пространство, именно этот тип запорного механизма наиболее применим. Кроме этого из-за уменьшения габаритов снижается и вес конструкции.

- Особенности запорного механизма определяют то, что они могут быть весьма большого диаметра.

Однако есть и один существенный недостаток: в открытом положении запорный механизм создает дополнительное сопротивление, что снижает эффективность системы и не позволяет использовать затвор в системе, в которой скорость потока весьма велика.

Функциональные свойства

Запорный элемент представлен ножом. Передвижение осуществляется с помощью штока. Этот элемент системы может быть неподвижным или ножевым. Конструкции с двумя ножами способны обеспечивать высокую герметичность. За счет этого представленная продукция используется в нефтеперерабатывающей промышленности. У них в качестве запорной составляющей используют клинья или пластины из металла. С их помощью, возможно, разрезать некоторые элементы, которые включены в состав жидкости. С помощью шиберных задвижек осуществляют закрытия течений жидких веществ с повышенной вязкостью.

Клин у представленной конструкции производят из цельного куска металла. Конструкция оформлена таким образом, чтобы она была способна обеспечивать уплотнение с максимальным эффектом.

Существуют модели с клиновым ножом. Их основная области применения – работа с трубопроводами, которые осуществляют перемещение сточных вод, полимерной крошки, нефтяных веществ и прочего. Назначение представленных конструкций в этом случае заключается в закрытии и открытии потоков, а также регулировка их скорости. За счет этого их активно используют в нефтеперерабатывающей и целлюлозно-бумажной промышленности.

Дополнительные устройства пневмопривода

| Электротехнические устройства комплектов дополнительных устройств | Маркировка взрывозащиты |

| Соленоидный клапан (=24В) | 0ExiaIICT6 X |

| Индуктивный бесконтактный датчик | ExiaIICT6 X |

| Переключающий усилитель | [Exia]IIC |

| Коробка соединительная взрывозащищенная КСВ- 4 | 2ExeIIT5 |

Подготовка к использованию

Перемещение материала должно осуществляться к месту работы в закрытой упаковке производителя. При любых работах с шиберной задвижкой нельзя приводить в действие исполнительный механизм. Необходимо предоставить прямой доступ к задвижке с целью удобства ее обслуживания. Перед работами представленная продукция подвергается проверке на предмет брака и неисправностей. Это необходимо для своевременной нейтрализации проблемы.

Проверке подвергаются: • Внешний вид упаковочного материала, его состояние; • Состояние поверхности монтажа; • Наличие инструкции, документов по эксплуатации. Проверку на герметичность делать не обязательно. Ее гарантирует непосредственно изготовитель продукции.

Материалы основных деталей

| Наименование | 30лс615нж | 30с615нж | 30с615п |

| Корпус, крышка | Сталь 20ГЛ | Сталь 25Л | Сталь 25Л |

| Клин | 20Х13Л, 20ГЛ | 20Х13Л | Сталь 25Л по фторопласту Ф-4 |

| Шпиндель | 20X13 | 20X13 | 20X13 |

| Набивка сальника | ГРАФЛЕКС | ||

Процесс монтажа

Перед работой с шиберной задвижкой нужно проверить положение ножа. Он должен находиться в закрытом положении. Между самой задвижкой и фланцами размещают специальные прокладки, которые должны соответствовать габаритам фланцев и характеристике окружающей среды. Для монтажа, как правило, используют резьбовые шпильки или болты.

Процесс монтажа на новом трубопроводе

Для установки дисковых задвижек на трубопроводе необходимо: • Закрепить шиберную задвижку в пространство между фланцами; • Установить болты и шпильки для стяжки; • Скорректировать положение задвижки; • Осуществить предварительную затяжку; • Вставить подготовленную задвижку по оси трубопровода; • Приварить фланцы к конструкции; • Убрать задвижку.

Следует сказать, что запрещается осуществлять сварку элементов, когда шиберная задвижка располагается между фланцами. В противном случае возможны деформации и повреждения уплотнения.

После того, как задвижки будут окончательно извлечены, необходимо завершить приварку фланцев к трубопроводу. Затем конструкции нужно дать время для охлаждения. Следующий шаг – возвращение шиберной задвижки на первоначальное положение, корректировка ее расположения, установка крепежа.

Согласно перекрестной схеме требуется произвести затяжку стяжных болтов и шпилек. При это нельзя упускать из вида фланцы, они должны сохранять параллельное положение друг к другу. Монтаж на старом трубопроводе Первым делом проводят корректировку расстояния между фланцами. Для этих целей используют любые подручные приспособления.

Затем необходимо провести процесс монтажа задвижки и прокладки. Фиксируют их в положении между фланцами. Также вставляют стяжные болты и шпильки. По завершении работы опять возвращаются к фланцам для корректировки их положения. Убирают все приспособления, которые были необходимы для раздвижения конструкции. Затем согласно перекрестной схеме производят затяжку шпилек и болтов.

Рекомендуется во время проведения работы постоянно контролировать месторасположение фланцев. Они должны оставаться строго в параллельном положении относительно друг друга.

Процесс демонтажа

Процесс демонтажа происходит согласно следующей схеме: • Проверка положения ножа конструкции. Перед началом работы он должен находиться исключительно в закрытом положении; • Извлечь крепежи из отверстий корпуса конструкции и фланцев. Чтобы это осуществить, необходимо отвернуть гайки болтов и шпилек; • При помощи подручных приспособлений осуществляется раздвижка фланцев с целью извлечения шиберной задвижки.

Технические характеристики

| Общие показатели | |

| Ход | до 2000 мм |

| Погрешность позиционирования | 1% от полного хода поршня пневмопривода |

| Диаметр | от 80 до 250 мм |

| Монтаж | возможен в любом положении пневмопривода |

| Температура окружающей среды | 0..+60°С |

| Относительная влажность | при температуре +35°С — до 80% |

| Пневматические параметры | |

| Рабочее давление | от 2 до 10 Бар |

| Номинальное давление | 6 Бар |

| Электрические параметры | |

| Напряжение питания | 24 В |

| Потребляемая мощность | 5 Вт |

| Сигнал управления | 4-20 мА или 20-4 мА |

| Класс защиты | IP65 |

| Подключение пневмопривода | посредством винтовых терминалов |

Расположение ходового узла

Большое значение для работы и области применения задвижек имеет расположение ходового узла — резьбового соединения шпиндель-гайка. Он может быть расположен внутри задвижки в рабочей среде или вне полости корпуса.

Задвижки с

выдвижным шпинделем

применяют если нужно быть уверенным в надёжности арматуры.

Эта задвижка является конструкцией с

невыдвижным шпинделем

.

Задвижка с выдвижным шпинделем

В такой конструкции резьба шпинделя и ходовая гайка расположены снаружи корпуса арматуры. Шпиндель нижним концом соединён с затвором и при вращении ходовой гайки для открытия задвижки совершает вместе с затвором только поступательное перемещение, при этом верхний конец шпинделя выдвигается на величину хода затвора. Для возможности перемещения шпинделя ходовая гайка поднята над верхней частью крышки (то есть над сальником) примерно на величину хода затвора в конструкции, которую называют бугельным узлом.

Достоинствами такой конструкции являются отсутствие вредного воздействия рабочей среды на ходовой узел и свободный доступ для его технического обслуживания, а следовательно меньший износ сальникового уплотнения и более высокая надёжность резьбовой пары и сальника.

Недостатком таких задвижек является увеличение строительной высоты и массы за счёт выхода шпинделя из крышки не менее, чем на диаметр прохода и необходимость по этой причине при монтаже оставлять свободное место для выхода шпинделя.

Задвижка с невыдвижным шпинделем

В этом случае ходовая резьба находится внутри полости задвижки и при открывании шпиндель не выдвигается из крышки, сохраняя своё первоначальное положение по высоте. Ходовая гайка в этих задвижках соединена с затвором и при вращении шпинделя для открытия прохода как бы наворачивается на него, увлекая за собой затвор.

В задвижках с невыдвижным шпинделем ходовой узел погружён в рабочую среду и поэтому подвержен действию коррозии и абразивных частиц в рабочей среде, к нему закрыт доступ и отсутствует возможность технического обслуживания во время эксплуатации, что приводит к снижению надёжности работы ходового и сальникового узлов.

В связи с этим такие задвижки имеют ограниченное применение — для трубопроводов, транспортирующих минеральные масла, нефть, воду, не засорённую твёрдыми примесями и не имеющими коррозионных свойств. Поскольку в задвижках с невыдвижным шпинделем затруднены наблюдение и уход за ходовым узлом, они не рекомендуются для ответственных объектов.

Достоинством такой конструкции является меньшая строительная высота, что делает целесообразным их применение для подземных коммуникаций, колодцев, нефтяных скважин и т.д[6].

Источник