Выводной монтаж печатных плат

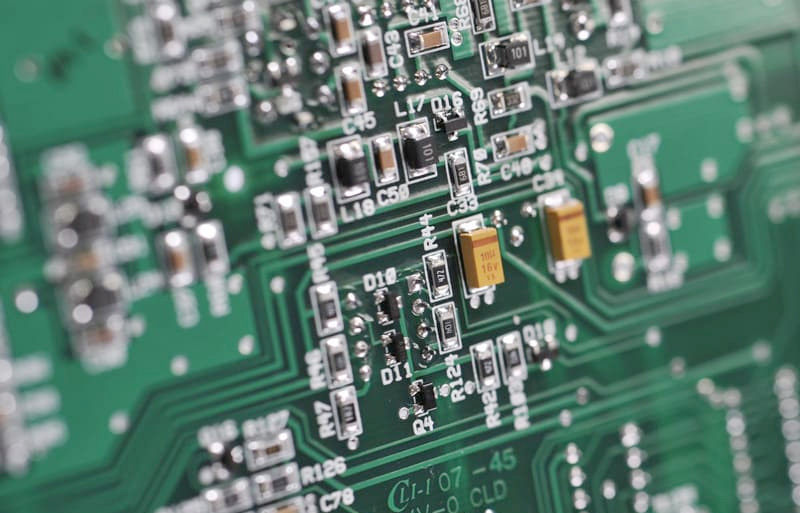

Существует два основных вида монтажа – выводной и поверхностный. Выводной монтаж печатных плат выполняется, когда концы компонентов пропускаются через сквозные отверстия печатной платы и затем подвергаются пайке. Отверстия подготавливаются заранее в местах контрольной точки установки элементов, а крепление происходит с обратной стороны. Выводы, которые выступают через сквозные отверстия платы, смачиваются волной расплавленного металла – при застывании происходит фиксация.

Выводной монтаж печатных плат также называют «монтаж в отверстия» или ТНТ-технология. Сейчас способ отходит на второй план из-за автоматизации процессов и уступает место поверхностному монтажу. Но остаются категории электронных изделий, когда элементы могут крепиться только с помощью сквозных отверстий. Компания «Электро-Петербург» предлагает выводной монтаж, где совмещается ручной труд и высокотехнологичное оборудование.

Область применения выводного монтажа

Монтаж в отверстия отличается надежностью и повышенным качеством фиксации, так как основная часть выполняется вручную. Обычно выводной монтаж печатных плат применяется, когда необходимо изготовить изделия высокой мощности, а также при производстве оборудования, к которому предъявляются особые требования. К ним относят:

- внутренние источники электропитания,

- двигатели и энергетические комплексы аппарата,

- автоматизированные системы управления,

- мониторы с высоковольтными схемами и др.

Выводной монтаж печатных плат имеет важное преимущество – улучшенная электропроводность. Это особенно важно для сложных и многофункциональных приборов. Также пайка в отверстия используется при ремонте электросхем. Опыт и высокая квалификация сотрудников нашей компании позволяет оперативно выполнять заказы по сборке печатных плат с выводными компонентами. Производительность точек пайки в среднем составляет – 5000 штук в сутки.

Преимущества выводного монтажа печатных плат

Чаще всего выводной монтаж печатных плат используется для мелкосерийного производства, так как весят такие схемы много, и возрастает время производственного процесса из-за длительной перед и после монтажной обработки. Тем не менее есть и несомненные плюсы методики:

- Риск повреждения компонентов сводится к минимуму – при ТНТ монтаже платы не подвергаются нагреву в печи, поэтому исключается риск перегрева или образования микротрещин.

- Возможность брака сводится к нулю – большинство процессов выполняется вручную опытными специалистами, что позволяет четко и надежно закреплять все контакты.

- Прочность и точная фиксация мелких компонентов – при сквозном монтаже используется большее количество материала для пайки, что продлевает срок службы изделия.

- Выводной монтаж печатных плат выгоден и тем, что отсутствуют строгие требования к компонентам, а также выводы можно скреплять с внутренними слоями панели.

Подготовка компонентов для выводного монтажа

Ключевой момент при выводном монтаже печатных плат – это предварительная подготовка. Первый типовой этап включает формовку и обрезку с использованием автоматических устройств. Подготовка преследует несколько целей:

- Выравнивание и исправление выводов, если это необходимо.

- Обеспечивается определенный монтажный зазор между выводами.

- Проверяется расстояние между компонентами и печатной платой.

- Элементы фиксируются на печатной плате при ручном монтаже или до этапа пайки.

Далее следуют основные этапы выводного монтажа:

- Установка элементов на пластину из диэлектрика ручным или автоматическим способом.

- Припаивание компонентов волной припоя, ручным или избирательным методом.

- Струйная или ультразвуковая очистка платы от остатков припоя.

Выводной монтаж печатных плат в компании «Электро-Петербург» выполняется ручными паяльными станциями Goot RX-711AS от японского производителя. Цифровые паяльники всемирно известного бренда Goot имеют мощные нагревательные элементы и контроль температуры. Уникальная технология обеспечивает нужный нагрев жала, что важно при работе с бессвинцовыми материалами для пайки.

Пайка волной припоя при выводном монтаже

Выводной монтаж печатных плат в «Электро-Петербург» также проводится волной припоя или селективным способом. Селективная пайка – это избирательная технология, позволяющая проводить пайку определенных компонентов. Пайка волной припоя выполняется быстрее, по сравнению с избирательной, а значит, снижает себестоимость изделия. Но для применения метода волновой пайки необходимо, чтобы изделие отвечало требованию: выводные элементы должны располагаться на одной стороне с SMD чип-компонентами.

Качество крепления элементов напрямую влияет на надежность и скорость работы функциональных приборов – поэтому доверяйте выводной монтаж печатных плат профессиональной компании и опытным специалистам.

Источник

Процесс выводного монтажа печатных плат

Технология сквозных отверстий (она же технология выводного монтажа печатных плат) при производстве печатных плат в некоторых случаях может быть эффективной с экономической точки зрения. Одним из определяющих факторов является уровень автоматизации, используемый для производства изделий, который может варьироваться от ручного монтажа в сквозные отверстия на печатной плате до полностью автоматизированных процессов (встроенных в линию или имеющих периодический характер). Основными этапами технологии сборки печатных плат с выводными элементами являются установка компонентов (так называемая «набивка платы»), подготовка выводов, пайка и последующая отмывка. Затраты на оплату труда, капитальные затраты, проектирование плат и объем производства определяют основные элементы данных этапов.

Существует две основные формы организации технологии выводного монтажа: монтаж единичных изделий или партий и поточное (конвейерное) производство. Оба метода обсуждаются ниже.

- Монтаж единичных (партий) изделий. При данном виде монтажа партии печатных плат перемещают между разнотипным оборудованием на различных этапах процесса. Рабочие станции при технологии выводного монтажа не всегда находятся в непосредственной близости друг от друга при данной технологии сборки печатных плат. Они могут использоваться для ручных, полуавтоматических или полностью автоматизированных операций изготовления и выводного монтажа печатных плат на различных этапах. Например, установка компонентов на этапе сборки печатного узла может быть полностью автоматизированной, но требовать применения нескольких автоматов для вставки различных типов компонентов. Печатные платы, как правило, загружаются и выгружаются вручную. В таблице 1 перечислены преимущества и недостатки выводного монтажа отдельных печатных плат или их партий. Единичный монтаж печатных плат лучше всего подходит для предприятий, использующих технологию сборки печатных плат с разнообразным ассортиментом изделий при низких объемах производства продукции (например, разработка прототипа или платы с высокой надежностью) и необходима большая гибкость производства для технологии выводного монтажа печатных плат.

Таблица 1 – Достоинства и недостатки выводного монтажа единичных печатных плат или их партий

| Достоинства | Недостатки |

| Отключение одной машины не вызывает остановку всей сборочной линии | Большая продолжительность производственного цикла из-за перемещения изделий между рабочими станциями не подходит для массового производства |

| Дополнительная гибкость процесса благодаря созданию альтернативной маршрутизации изделий | Повышение вероятности повреждения монтируемых печатных плат во время транспортирования между рабочими станциями (модулями) |

| Большая пригодность для монтажа смешанного ассортимента изделий, низких объемов производства, в которых требуется частая замена оборудования и технологической оснастки | Трудности в прогнозировании производительности сборочной линии из-за участия большого количества рабочих станций в процессе монтажа |

- Конвейерное производство. Второй подход — это конвейерное производство, при котором различные автоматы для установки компонентов и пайки печатных плат взаимосвязаны друг с другом автоматическим погрузочно-разгрузочным оборудованием. В таблице 2 перечислены достоинства и недостатки технологии сборки печатных плат для поточного выводного монтажа. Сборочная линия при данной технологии сборки печатных плат наилучшим образом подходит для крупносерийного и массового производства (например, бытовой электроники) и узкого ассортимента выпускаемой продукции. В данном случае при изготовлении и выводном монтаже печатных плат требуется меньшая универсальность монтажа, что оправдывает большие расходы на капитальное оборудование.

Таблица 2 – Достоинства и недостатки линии поточного монтажа печатных плат

| Достоинства | Недостатки |

| Лучшая управляемость производством изделий, материальными и трудовыми ресурсами | Поломка или отказ одной машины может вызвать остановку всей сборочной линии |

| Меньшая продолжительность производственного цикла благодаря отсутствию перемещения изделий между машинами | Сниженная гибкость оборудования не подходит для выпуска широкого ассортимента изделий |

| Сниженная вероятность повреждения изделий | Капитальные затраты и ограниченные заводские площади являются главными ограничениями |

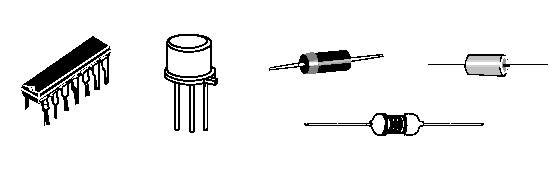

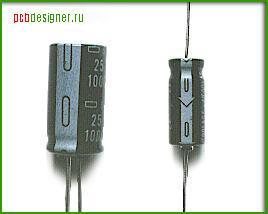

Корпуса большинства компонентов для технологии выводного монтажа в отверстия печатных плат можно подразделить на три типа: с осевыми и радиальными выводами (рисунок 1), двухрядным расположением выводов (DIP). Эти традиционные конфигурации используются для резисторов (рисунок 2), конденсаторов, транзисторов, кристаллов и в случае активных компонентов для DIP-корпусов. Есть также корпуса сложной формы для таких устройств, как трансформаторы, выключатели и реле. Для расширения функциональности и дальнейшей миниатюризации активных устройств были разработаны новые матричные корпуса (PGA). Помимо фактического размера, формы и конфигурации выводов, еще одним фактором, влияющим на технологию сборки печатных плат при монтаже в отверстия, является покрытие выводов. Прежде всего, покрытие может значительно увеличить диаметр вывода, что следует принять во внимание при назначении допусков на диаметр отверстий при проектировании печатной платы. Во-вторых, при погружении концов выводов в горячий припой последний может скапливаться на конце вывода и мешать установке компонента.

Использование бессвинцовых сплавов также влияет на производительность ручной пайки. Во-первых, из-за более высокой температуры плавления этих сплавов требуется немного больше времени для пайки. Для бессвинцовой ручной пайки при традиционном монтаже в отверстия, согласно технологии выводного монтажа, могут быть использованы самые высокие температуры пайки оловянно-свинцовыми припоями. Тем не менее, для пайки «пограничных» конструкций, например, больших компонентов или толстых печатных плат, могут потребоваться жала паяльников с более высокими температурами и мощными источниками энергии. Во-вторых, бессвинцовые припои отличаются более высоким поверхностным натяжением, поэтому медленно смачивают и растекаются по поверхности, а также имеют низкую скорость капиллярного течения по отверстиям. Например, бессвинцовый припой может не до конца покрыть поверхность контактной площадки на противоположной стороне печатной платы. В-третьих, из-за высокого содержания олова в бессвинцовом припое увеличивается скорость коррозии жала паяльника, деталей машин для пайки волной припоя и медных элементов в печатной плате.

Источник

ВЫВОДНЫЕ КОМПОНЕНТЫ

Сборочно-монтажные технологические процессы с применением традиционных выводных компонентов (рис. 5.13) стояли у истоков автоматизации индустрии сборки узлов РЭА. В свою очередь, зарождение технологии монтажа на поверхность и бурный рост этой технологии в 80-е г. (который продолжился и в 90-е г. прошлого столетия), породили у многих специалистов мнение о том, что обычные выводные компоненты доживают свой век, и эта технология уйдет в историю в скором будущем.

Рис. 5.13. Выводные компоненты.

Однако во второй половине 90-х г. стало ясно, что технология сборки выводных компонентов показала себя достаточно конкурентоспособной с технологией монтажа на поверхность по ряду важнейших показателей.

Инфраструктура технологии монтажа в отверстия гораздо проще и потому эффективнее, чем технологии монтажа на поверхность. В частности, в развивающихся странах сборочные процессы всегда начинают с технологии выводных компонентов, что выгодно и по экономическим причинам, поскольку электронными изделиями первой необходимости в таких странах являются, например, стационарные телефоны, телевизоры или холодильники, производимые, как правило, с подавляющим применением выводных компонентов. С ростом экономического развития страны возникает необходимость в наращивании производственной базы потребительской электроники, что также развивает технологию выводных компонентов.

В современной технологии сборки выводных компонентов можно отметить следующие тенденции:

· Данная технология развивается в тех странах, где ощущается недостаток инвестиций, где низка стоимость рабочей силы и где квалификация операторов, обслуживающего персонала и технологов находится в состоянии развития.

В этих странах низкая стоимость сборки и низкая стоимость плат приводят к широкому использованию выводных компонентов в простых электронных модулях;

· Данная технология наиболее востребована в тех случаях, когда полностью отсутствуют компоненты в поверхностно-монтируемом виде либо они слишком дороги. (Это силовые устройства (регуляторы напряжения, транзисторы, диоды, резисторы), а также ряд электролитических конденсаторов, потенциометров, индуктивностей, реле и оптоэлектронных устройств.)

Ведущие производители оборудования для сборочно-монтажных процессов в технологии выводных компонентов видят своей главной задачей в ближайшем будущем значительное улучшение технологии сборки и разработки машин и систем нового поколения. Поддержка и инвестиции этого направления гарантированы, поскольку даже сейчас технология монтажа в отверстия обеспечивает наиболее низкую стоимость и наиболее высокую производительность (в пересчете на 1 м 2 занимаемой площади), а потому имеет весьма прочные позиции в значительном количестве сборочных производств с большими объемами выпуска продукции.

ПЕЧАТНЫЕ ПЛАТЫ

Основу модуля первого уровня составляет оригинальная деталь – коммутационная подложка, на которой устанавливаются компоненты и которая обеспечивает электрическое соединение между последними в соответствии со схемой электрической принципиальной Э3. В общем случае подложка представляет собой диэлектрическое основание с рисунком на нем в виде металлических пленочных проводников, называемых печатными проводниками. Отсюда самое распространенное название таких плат – печатные платы (ПП). В соответствие с ГОСТ различают следующие типы ПП: односторонние, двусторонние, многослойные и гибкие.

К материалу диэлектрика ПП предъявляются различные требования: поверхностное и объемное сопротивления должны быть не менее 10 9 Ом×см, относительная диэлектрическая проницаемость 4. 5. Уменьшение e необходимо для снижения паразитных емкостных связей на плате, поскольку между проводниками иногда имеются очень небольшие зазоры.

В производстве ПП используются основания из композиционных материалов, состоящих из армирующих компонентов и связующего материала. Армирующие компоненты применяются:

· для придания основаниям жесткости и прочности;

· увеличения нагревостойкости и прочности при воздействии температуры пайки;

· выравнивания температурных коэффициентов линейного расширения (ТКЛР) металлов и материала ПП.

При изготовлении листовых композиционных материалов армирующие ткани пропитываются смолой и полимеризуются в прессах. При отверждении композита полимеры (связующий материал) усаживаются (до 20 %). Например, усадка полимеров на основе полиимида составляет 17 %. Усадки создают большие механические напряжения в композитах, которые приводят к сильному короблению оснований, отслоению смолы от армирующих компонентов, отрыву фольги и металлизации от диэлектрического основания. Только эпоксидная смола обладает уникально низкой усадкой (до 3 %) и отличной склеивающей способностью. Этим обусловлено применение стеклоэпоксидных композиций в изделиях ответственного назначения.

Эпоксидные смолы, как и другие полимеры, при нагреве расширяются. Особенно интенсивно расширение происходит после перехода температуры стеклования tс. Отечественные стеклопластики и большая часть импортных имеют tс = 100. 110 °C. При пайке узла они до такой степени расширяются, что могут ослабить металлизацию сквозных отверстий. Специальные сорта импортных материалов, в частности группы FR-4, начинают интенсивное расширение только после 180 °С. Это соответствует температуре пайки. Именно по этой причине для ПП повышенной надежности применяют материалы с повышенной температурой перехода tс.

Один из таких материалов – полиимид, имеющий высокую температуру стеклования (до 200°C). Он особенно перспективен для плат высокой плотности монтажа с диаметром отверстий порядка 0,1 мм. Композиция полиимида с кварцевой тканью имеет низкую диэлектрическую проницаемость (ε = 2,3), что позволяет использовать ее в изделиях сверхвысокочастотного диапазона.

Кроме электрических характеристик платы должны отвечать достаточно широкому набору конструктивно-технологических характеристик: обеспечивать достаточные прочность и жесткость сборочному узлу на их основе, не подвергаться расслоению и короблению во время технологической обработки и эксплуатации, обеспечивая в то же время легкость при механической обработке в процессе изготовления платы.

Поскольку на плате жестко (при помощи пайки или других способов сборки) крепятся компоненты из разнородных материалов, большую проблему представляет согласование температурных коэффициентов линейного расширения (ТКЛР) материала платы (диэлектрика) и компонентов. Чаще всего такая задача является неразрешимой (табл. 6.1).

ТКЛР материалов, применяемых в РЭА

| Материал | ТКЛР, 10 -6 град -1 |

| FR-4 | 14¸18 |

| Полиимид | |

| Полиимидное стекловолокно | |

| Керамика |

Параметры технологических процессов сборки узлов должны учитывать эту проблему, чтобы максимально уменьшить количество дефектов после различных операций.

КОНСТРУИРОВАНИЕ ПП

Традиционно сложившаяся практика разделения труда при организации разработки и производства функциональных узлов РЭА предполагает участие в этом процессе специалистов разного профиля, работающих в нескольких производственных подразделениях предприятия:

· радиоинженера-разработчика электронной схемы;

· конструктора печатных плат, занимающегося, в том числе, трассировкой печатного монтажа;

· конструктора модулей, объединяющего модуль нулевого уровня (ПП как деталь) с базовой несущей конструкцией (БНК), в результате чего получается конструкция модуля 1-го уровня;

· работников технологической службы, разрабатывающих ТП производства ПП и остальных составных частей модулей РЭА;

· работников службы нормоконтроля, следящей за соблюдением всеми участниками производственного процесса норм проектирования, установленных действующими стандартами ЕСКД, ЕСТД и др.

При этом необходимо тесное взаимодействие всех участников процесса, понимание ими ограничений, связанных с условиями и техническим уровнем производства. Среди этих ограничений присутствуют, как правило, требования унификации конструкций, предписывающие непременно уложить разрабатываемые модули в принятую на предприятии или в отрасли структуру БНК. Важными факторами являются также точность и степень износа производственного оборудования, стабильность технологических процессов.

С приходом на производство инженеров-разработчиков и конструкторов персональных ЭВМ с мощным программным обеспечением САПР (системы автоматического проектирования) произошел настоящий качественный скачок в производительности труда при разработке и изготовлении такой массовой продукции, как модули РЭА на ПП. При этом оказалось возможным сосредоточить весь процесс проектирования на одном рабочем месте, т.е. отойти от традиционного распределения ролей между разработчиком схемы, конструктором и технологом, что стало особенно актуально для фирм с малочисленным персоналом, где по экономическим соображениям содержать отдельные конструкторские и технологические службы невыгодно. В таких условиях специалист, берущийся за разработку модулей РЭА от идеи (электрической схемы) до ее конструктивного воплощения, должен обладать знаниями из смежных областей, в частности, знать технологию ПП, без чего невозможно рассчитывать на достижение высоких технических показателей устройств.

Существует несколько конструктивных разновидностей ПП.

Односторонние ПП обладают невысокими надежностью и механической прочностью крепления навесных компонентов, которые практически висят на пайках. В местах присоединения компонентов велика возможность отслоения проводников при перепайках или при механическом воздействии на их выводы. При невозможности стопроцентной разводки печатных проводников применяются навесные перемычки. Платы этой разновидности применяются почти исключительно в бытовой РЭА.

Двухсторонние ПП обеспечивают высокую плотность установки компонентов и трассировки. Переходы проводников из слоя в слой осуществляются через металлизированные переходные отверстия. Эти платы допускают как монтаж компонентов на поверхности, в том числе и с двух сторон, так и монтаж компонентов с осевыми и штыревыми выводами в металлизированные монтажные отверстия. Двухсторонние ПП являются самой распространенной разновидностью ПП в производстве модулей РЭА.

Многослойные ПП (МПП) обеспечивают очень высокую плотность монтажа компонентов и прокладки трасс печатного монтажа. Они допускают монтаж всех видов компонентов.

Из множества предложенных в свое время вариантов конструкций в настоящее время практически используются два: четырехслойные платы попарного прессования и МПП с металлизацией сквозных монтажных и переходных отверстий.

Первая разновидность МПП изготавливается по технологии двухсторонних ПП с металлизацией отверстий. Две двухсторонние платы точно совмещаются и склеиваются под прессом через изоляционную прокладку. После этого в получившемся пакете сверлятся и металлизируются отверстия для перехода сигнальных цепей с платы на плату и монтажа компонентов со штыревыми выводами.

Вторая разновидность МПП выполняется последовательным наращивания слоя на слой с точным совмещением и склеиванием, после чего сверлятся и металлизируются сквозные отверстия для перехода сигнальных цепей со слоя на слой и монтажа штыревых выводов компонентов. Металлизация сквозных отверстий – очень ответственная операция: нужно обеспечить надежный контакт металла, наносимого на стенки отверстия, со слоями фольги толщиной порядка 35 мкм, выходящими заподлицо с поверхностью отверстия.

Еще более трудоемка технология изготовления МПП со скрытыми межслойными переходами во внутренних слоях: по ходу наращивания слоев МПП приходится выполнять операции металлизации отверстий.

Тем не менее, к настоящему времени технология МПП в достаточной степени освоена во всем мире. Можно встретить узлы РЭА массовых классов с 6 – 12-слойными МПП. Существуют опытные образцы, содержащие до 100 слоев. Широко используемые САПР P-CAD допускают автоматическую трассировку до 32 слоев печатного монтажа, хотя, как следует из изложенного, трудность изготовления МПП определяется возможностями технологии, а не производительностью САПР.

КЛАССЫ ТОЧНОСТИ ПП

ГОСТ 23751-86 предусматривает пять классов точности (плотности рисунка) ПП (табл. 6.2).

Параметры топологии ПП по ГОСТ 23751-86

| Параметр | Условное обозначение | Размер элемента проводящего рисунка, мм, для класса | ||||

| 1-й | 2-й | 3-й | 4-й | 5-й | ||

| Расстояние между проводниками, контактными площадками, металлизированными отверстиями | t | 0,75 | 0,45 | 0,25 | 0,15 | 0,1 |

| Расстояние от края просверленного отверстия до края контактной площадки данного отверстия | S | 0,75 | 0,45 | 0,25 | 0,15 | 0,1 |

| Отношение минимального диаметра металлизированного отверстия к толщине платы | f | 0,4 | 0,4 | 0,33 | 0,25 | 0,2 |

Платы первого и второго классов точности не требуют для своего изготовления оборудования с высокими техническими показателями. Такое оборудование обычно имеется на рядовом радиозаводе с тех времен, когда технология печатного монтажа только внедрялась. Платы этих классов просты в изготовлении, дешевы, но не отличаются высокими показателями плотности компоновки и трассировки.

Для изготовления плат высшего (пятого) класса требуется специализированное высокоточное оборудование, специальные (как правило, дорогие) материалы, безусадочная пленка для изготовления фотошаблонов, идеальная чистота в производственных помещениях (вплоть до создания «чистых» участков (гермозон) с кондиционированием воздуха и поддержанием стабильного температурно-влажностного режима). Технологические режимы фотохимических и гальванохимических процессов также должны поддерживаться с высокой точностью. Поскольку большинство российских предприятий не располагает такими условиями производства, следует считать пятый класс практически недостижимым в условиях отечественного производства, по крайней мере, массового.

Несмотря на то, что для изготовления плат четвертого класса точности также необходимы высокая культура производства и высокоточное оборудование, целому ряду производителей удается массовый выпуск плат этого класса, поскольку требования к их характеристикам ниже, чем к характеристикам плат пятого класса.

Массовый выпуск плат третьего класса надежно освоен основной массой отечественных предприятий, так как для их изготовления нужно рядовое, хотя и специализированное оборудование, а требования к материалам и технологии не слишком высоки.

Зарубежными стандартами установлена иная классификация точности ПП (табл. 6.3), которая увязана с шагом проектирования и шагом расположения контактов компонентов.

Параметры топологии ПП (зарубежные стандарты)

| Класс | Ширина проводника и зазоры | Шаг проектирования для слоев | Шаг выводов ЭРЭ | |

| наружных | внутренних | планарные | матричные | |

| 0,2 | 1,25 | 0,625 | 0,625 | 2,5 |

| 0,15 | 0,625 | 0,625 | 0,5 | 1,25 |

| 0,1 | 0,625 | 0,5 | ||

| 0,075 | 0,5 | 0,5 | ||

| 0,05 | 0,5 | 0,5 | 0,25 | 0,5 |

| 0,05 | 0,25 | 0,25 | 0,25 | 0,5 |

Из таблицы видно, что из элементов печатного рисунка нормированы только ширина проводника и зазоры. Что касается самой точности, то оказывается, что платы самого грубого нулевого класса по точности превосходят платы массового отечественного третьего класса. Данные по шагам проектирования и шагу выводов связывают точность плат с применяемой компонентной базой, в частности с типами корпусов ИМ.

РАЗМЕРЫ ПП

Требования к размерам ПП регламентированы отечественными и зарубежными стандартами; наиболее распространенные из этих требований фактически стали международными.

Отечественный стандарт ГОСТ 10317-79 устанавливает следующие требования к размерам ПП:

· предельный размер стороны не более 470 мм (ограничивается размерами гальванических ванн, листа фотопленки и аппаратуры для экспонирования фоторезиста);

· размеры сторон должны быть кратны:

— 2,5 мм при длине стороны не более 100 мм,

— 5,0 мм при длине стороны не более 350 мм,

— 10,0 мм при длине стороны более 350мм,

· соотношение сторон не более 3:1;

· шаг координатной сетки должен составлять 0,5, 1,25 или 2,5 мм.

Последнее требование уже устарело, поскольку появились компоненты с шагом, меньшим 0,5 мм. Кроме того, применяются зарубежные компоненты с шагом в долях дюйма. Более того, отметим, что получающая все более широкое распространение в отечественной практике САПР ACCEL P-CAD 2000/2001 даже при настройке на метрическую систему единиц использует внутреннее дюймовое представление всех размеров, конвертируя миллиметры в дюймы при вводе данных и округляя ихпри выводе данных до необходимого миллиметрового размера с точностью в 0,001 мм. Точность позиционирования рабочих органов современных станков с ЧПУ не препятствует использованию такой процедуры в САПР.

Габаритные, установочные и присоединительные размеры ПП обычно координируются с той или иной системой БНК.

Существует ГОСТ 28601.3-90, в котором ряд типоразмеров для плат и других элементов конструкции модулей РЭА полностью соответствует стандарту МЭК 297 Международной электротехнической комиссии. Четыре типоразмера плат из этого ряда образуют ряд унифицированных типовых конструкций УТК-2 и получили в отечественной практике название «Европлата». Под эти платы поставляются также все остальные конструктивные элементы БНК. Базовый размер печатной платы составляет 100×100 мм.

Существует множество систем БНК, и все они предполагают прямоугольную форму плат всех типов и размеров. Лишь в исключительных, технически обоснованных случаях допускается отступать от прямоугольной формы, применяясь к конкретным условиям установки и эксплуатации функционального узла.

МАРКИРОВКА НА ПП

Маркировка ПП подразделяется на обязательную и дополнительную. К обязательной маркировке относится обозначение ПП по ГОСТ 2.201-80 («децимальный номер») или какой-либо условный шифр, даты изготовления и номера версии фотошаблона, а также технологические маркеры, не обозначаемые на чертеже ПП, но вводимые в фотошаблон изготовителем платы.

Дополнительная маркировка содержит обозначение заводского номера платы или партии плат, обозначение контуров мест установки и позиционные обозначения компонентов и другую информацию, служащую для удобства монтажа, регулировки и эксплуатации модуля.

Часть маркировки может быть выполнена травлением одновременно с проводниками, но для этого на плате должно быть свободное место. (Далеко не всегда такое место есть). Кроме того, при выполнении проекта средствами САПР маркировочные знаки, выполняемые травлением в слоях проводников, получают статус цепей, не имеющих подключенных компонентов. При электрическом контроле таких цепей САПР выдает сообщения об ошибках, нервирующих разработчика. Тем не менее, такая маркировка применяется для обозначения номера чертежа ПП или ее шифра, с тем, чтобы в массовом производстве можно было идентифицировать платы, поступающие с операций химической обработки, когда на них еще нет другой маркировки. Высота символов такой маркировки должна быть не менее 2,5 мм, иначе их невозможно будет читать. Шрифт для маркировки должен быть близок по начертанию к стандартным шрифтам по ГОСТ 26.020-80.

Дефицит свободного места на ПП не мешает выполнять маркировку способами офсетной печати (сеткографии, шелкографии и т. п.). Маркировка лишь не должна попадать на места пайки.

6.5. ПП: ЗАВИСИМОСТЬ ТОПОЛОГИИ

Источник