- Вращающаяся печь: устройство, принцип работы и особенности

- Конструкция агрегата

- Принцип работы печи

- Зоны термической обработки

- Технико-эксплуатационные особенности оборудования

- Расчет тепловой мощности печи

- Футеровка вращающейся печи

- Заключение

- 125081 (Монтаж вращающейся барабанной печи), страница 4

- Описание файла

- Онлайн просмотр документа «125081»

- Текст 4 страницы из документа «125081»

Вращающаяся печь: устройство, принцип работы и особенности

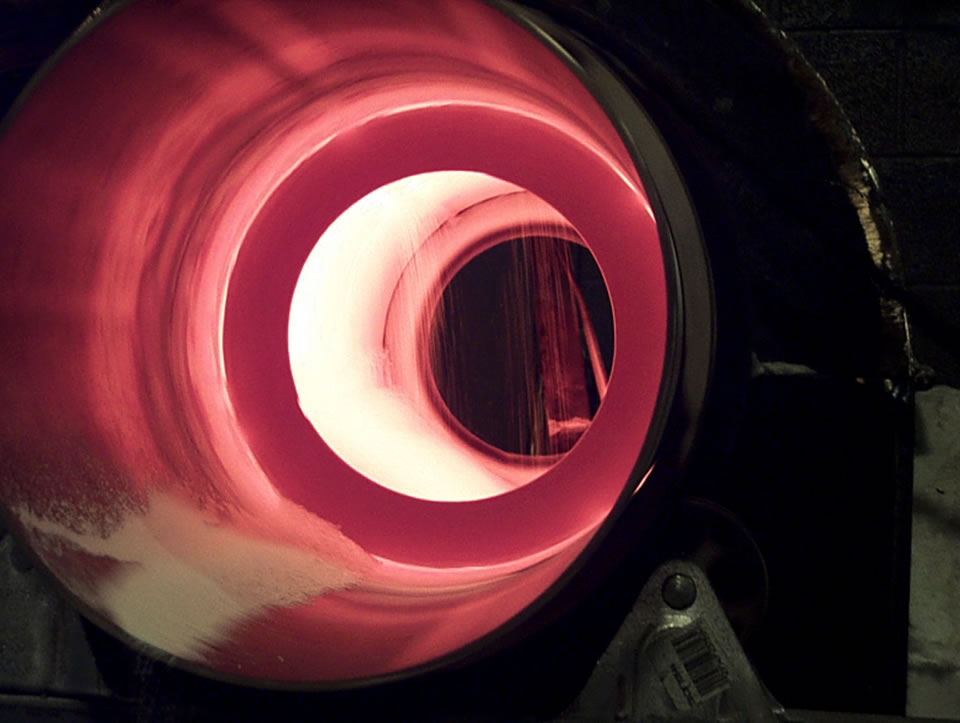

Для высокотемпературной обработки промышленных и строительных материалов используются обжиговые печи. Такое оборудование может иметь разные конструкции, размеры и свои эксплуатационные особенности. Барабанная или вращающаяся печь занимает отдельное место в сегменте, обеспечивая возможности эффективной сушки сыпучего сырья.

Конструкция агрегата

Промышленные модели барабанных печей преимущественно формируются стальными трубами с кирпичной огнеупорной подкладкой. Обязательным условием компоновки является обеспечение возможности вращения цилиндра вокруг своей оси на скорости 30-250 об/час. Соответственно, чем крупнее диаметр барабана, тем ниже скорость вращения. Движение обеспечивается с помощью вала, зафиксированного на несущей стойке с роликами из жаропрочного металла. Тепловое воздействие обеспечивается в процессе сжигания топливных материалов (газа, нефти, бензина или твердотельного сырья), которое размещается в отдельной камере. В некоторых исполнениях вращающаяся печь содержит теплообменные устройства, реализующие вспомогательные процессы обжига и сушки.

Принцип работы печи

Цилиндрическая емкость в виде барабана имеет небольшой наклон относительно горизонтали – это исходное положение, из которого начинается движение. Но перед включением полость конструкции заполняется рабочим материалом. Подача заготовки осуществляется через верхний патрубок барабана. Далее оператор закрывает конструкцию и включает электродвигатель. В процессе работы вращающаяся печь циклично опускает вниз перемешиваемое вещество, обдавая массу горячими газами. Допуск термических потоков может производиться через выносную топку, но в классических моделях генерация газа осуществляется внутри барабана. Во втором случае может задействоваться горелка Бунзена, формирующая языки пламени через трубы печной форсунки. Для таких задач требуется дополнительный источник топлива в виде масла, газа, измельченного угля или щепы.

Зоны термической обработки

На протяжении всего рабочего цикла обслуживаемый материал может несколько раз встречаться с печными газами при разных температурных условиях, определяющих то или иное состояние обрабатываемой массы. В зависимости от характеристик термической обработки в печи выделяют следующие зоны:

- Зона сушки. Пространство этой части составляет порядка 25-35% от общей емкости барабана. Газы при температуре порядка 930 °С обеспечивают процессы испарения влаги.

- Зона подогрева. В этой части происходит обработка потоками с температурой до 1100 °С. Подогрев выполняется на фоне теплоотдачи от продукта сгорания при возможной поддержке сторонних химических реакций.

- Зона температурного размягчения. Режим температурной обработки в этой зоне может составлять 1150 °С. Главная задача этой части вращающейся печи заключается в обеспечении полного сгорания избытков воздуха в открытой структуре материала.

- Зона охлаждения. На этом этапе целевой материал подвергается воздействию холодных потоков и отвердевает. Некоторые из металлических гранул заготовки могут здесь же проходить операции окисления с обретением коричневато-красного оттенка.

Технико-эксплуатационные особенности оборудования

Само по себе вращение агрегата с перемещением содержимого материала повышает его КПД и качество обжига. Особенно выгодно применение длинных трубчатых конструкций, благодаря устройству которых минимизируется расход тепловой энергии. Чем длиннее барабан, тем плотнее гранулы взаимодействуют с печными газами в процессе своего движения внутри емкости. Соответственно, минимизируются и непроизводительные тепловые потери. Стоит отметить и равномерность обжига, которая также сказывается на качестве термической обработки сыпучих материалов. Например, вращающаяся печь для цементного сырья в виде измельченного гипса и клинкера позволяет спекать массу так, что получается однородная структура. Иногда соединяют несколько сырьевых групп с добавлением силикатов кальция, известняка и глины. Барабан в процессе вращения формирует практически единую консистенцию продукта.

Расчет тепловой мощности печи

Для равномерного обжига материала необходимо обеспечивать его передвижение по всей длине печи с оптимальным скоростным режимом. Темп движения, с одной стороны, должен создавать условия для выполнения необходимых реакций, а с другой – не задерживать массу в состоянии кристаллизации, иначе утратятся уже обретенные технологические свойства. Достигнуть оптимального баланса мощности можно с помощью правильного подбора электродвигателя.

На базовом уровне расчет вращающейся печи выполняется на основе времени пребывания материала в емкости термической обработки – при сухом способе интервалы в среднем составляют 1,5-2 ч, а при мокром – 3-3,5 ч. Также следует учитывать время на завершение процесса обжига, которое в случае с сухой обработкой составит порядка 1 ч, а при мокром обжиге – 1,5 ч. Что касается мощности, то для выполнения стандартных задач предусматривается электродвигатель, силовой потенциал которого варьируется от 40 до 1000 кВт в случае с промышленными агрегатами. Конкретные показатели определяются также с учетом подключения вспомогательных коммуникаций, характера выполнения обвязки и включения модифицирующих компонентов в основной обжигаемый состав.

Футеровка вращающейся печи

Помимо подбора оптимальных рабочих показателей, на качество обжига будет влиять и техническое обслуживание. Одной из ключевых работ, направленных на поддержание высоких технико-эксплуатационных показателей печи, будет ее футеровка. В сущности это изоляция металлической поверхности барабана с помощью термостойкого материала. Термоизоляционную функцию эффективно выполняет литой огнеупорный бетон и кирпич. Но и после обкладки вращающаяся печь для обжига должна подвергаться обмазке защитными покрытиями, оберегающими структуру того же бетона от распространения мелких трещин. Сама футеровка выполняется с толщиной от 8 до 30 см в зависимости от размеров печной конструкции. Рассчитывать огнеупор следует на температуры порядка 1000-1200 °С.

Заключение

Обжиговые агрегаты сегодня широко применяются в изготовлении строительных смесей, плиточных материалов и всевозможного расходного сырья, требующего сушки. К преимуществам вращающихся печей можно отнести высокую производительность и качество теплового воздействия, но не обходится эксплуатация и без недостатков. Данное оборудование характеризуется большими размерами, массивностью рабочих органов и низким уровнем автоматизации. К этому же стоит добавить и требования к силовому обеспечению. На производствах полного цикла барабанные печи подключаются к сетям на 380 В, а также к вентиляционным и охлаждающим системам.

Источник

125081 (Монтаж вращающейся барабанной печи), страница 4

Описание файла

Документ из архива «Монтаж вращающейся барабанной печи», который расположен в категории «курсовые работы». Всё это находится в предмете «промышленность, производство» из раздела «Студенческие работы», которые можно найти в файловом архиве Студент. Не смотря на прямую связь этого архива с Студент, его также можно найти и в других разделах. Архив можно найти в разделе «курсовые/домашние работы», в предмете «промышленность, производство» в общих файлах.

Онлайн просмотр документа «125081»

Текст 4 страницы из документа «125081»

1 — монтажные краны; 2 — песчано-гравийная подушка; 3 — фундаментная опора; 4 — роликоопора; 5-монтажный блок корпуса; 6 — временная опорная металлоконструкция; 7,8,9 — поставочные части монтажного блока; 10 – проушины

После окончания стыковки и проверки прямолинейности монтажного блоке заваривают подварочный шов с внутренней или с внешней стороны. Кроме того, чтобы не нарушать собранных стыков во время транспортировки блока, с внутренней сторон приваривают 6…8 планок размером 800x250x20 мм.

В большинстве случаев монтаж корпуса печи начинают с холодного конца, не возможна и другая последовательность монтажа, указанная в проекте производства работ. Если монтажный блок не помешается на опорах фундамента, то свивающий конец его укладывают на временную металлическую опору. Временные металлические опоры изготавливают в соответствии с ППР.

Монтажный блок корпуса печи устанавливают с помощью одного или двух монтажных кранов (рис.11).

Рис. 12. Козловой монтажный кран КМК -120; 1 — тележка передвижения крана; 2 — нога портала; 3 — кабина; 4 — полиспаст; 5 — строп; 6 — грузовая лебёдка; 7 — грузовая тележка; 8 — ригель портала

Следует иметь в виду, что только средний бандаж, имеющий упорные ролики, устанавливают по оси роликоопор, а другие бандажи монтируют со смещением в сторону среднего бандажа. Монтажный блок стропят с учетом центра массы обвязкой вокруг корпуса или за специально приваренные к корпусу проушины или скобы. Второй монтажный блок устанавливают в проектное положение и стыкуют с первым блоком по маркировке, выполненной при контрольной сборке на предтриятии-изготовителе. При стыковке блоков следят за тем, чтобы не было совпадения продольных стыков в блоках, их смещают на 200 мм. Все остальные блоки корпуса печи устанавливают на проектное место аналогично первым. Собранный корпус на роликоопорах выверяют на прямолинейность.

Существует несколько способов выверки.

Выверка по струне. Вдоль корпуса печи на расстоянии 300 — 400 мм натягивают струну (Рис. 13) с таким расчетом, чтобы расстояния до струны от крайних бандажей были одинаковыми. Со струны против каждого бандажа опускают отвес, другой отвес опускают с бандажа. Производят замер расстояний между отвесами, аналогично замеряют расстояния от струны и до корпуса между бандажами. По полученным замерам вычисляют расстояние до центральной оси от струны: а ± Dб/2 = А (а — величина замера между отвесами, Dб — диаметр бандажа). Это расстояние должно соответствовать расстоянию от оси до центра рамы соответствующей роликоопоры. Полученные после выверки результаты замеров заносят в формуляр. Замеры повторяют через 90 0 , для чего печь поворачивают краном за конец намотанного на корпус каната. При повороте печи следят за поведением зазоров в монтажных соединениях, по которым определяют наличие излома геометрической оси.

Рис.13.Схема выверки прямолинейности корпуса по струне:

1 -роликоопора; 2 — бандаж; 3 – струна

Выверку теодолитом. Вдоль корпуса печи (Рис. 13) на расстоянии от бандажа 200 . 250 мм (насколько позволяет размер навесной линейки) направляют визирную ось теодолита по навесной линейке, которую устанавливают горизонтально вначале на крайних бандажах. Расстояния до визирной оси от крайних бандажей принимают одинаковыми. Линейка должна иметь специальное призматическое магнитное основание для установки ее на круглые поверхности. Линейку закрепляют магнитным основанием на бандажи или стенку корпуса горизонтально по уровню. По линейке до бандажей измеряют и вычисляют размер А указанным выше способом до осевой плоскости. Трубу теодолита поворачивают в вертикальной плоскости направлением вниз, по ней устанавливают марку на раме роликоопоры и проверяют расстояние Ai от марки до центральной риски рамы с помощью рулетки. Выверку также производят в вертикальной плоскости, устанавливая линейку на верхние образующие, вначале на крайние бандажи для направления теодолита, а затем на промежуточные, И образующую корпуса между бандажами. Вычисляют расстояние А.

Рис. 14. Схема выверки прямолинейности корпуса теодолитом и лазером:

1 — навесная линейка; 2 — визирная линия теодолита; 3 — лазерный генератор; 4 — бандаж;

5-теодолит; б — монтажная марка; 7 — центровая риска на раме опорной станции;

8 — предохранительные распоры

При такой выверке нет необходимости поворачивать корпус, как это делается при выверке с помощью струны.

Прямолинейность корпуса может быть выверена лазером по геометрической оси печи. Для этого можно использовать предохранительные распоры на концах блоков внутри корпуса, на которых можно отметить центр обечайки и просверлить в связующей планке отверстие 8 мм. Лазерный луч направляют так, чтобы он проходил через два отверстия. Регулирование смещения концов на стыках осуществляют стяжными монтажными приспособлениями. При выверке нивелиром требуются длинная рейка и необходимость подстановки нивелира, что усложняет выверку.

Прямолинейность барабанных вращающихся печей можно выверить инструментом ИГЦО-3 (рис. 15, А.с. 248259, СССР, 1969, № 23). Этот инструмент может заменить лазерный генератор. Им выверяют печь также по её геометрической оси.

Рис.15. Инструмент ИГЦГО-3:

1-стенка; 2-основание инструмента; 3-гайка и винт, приваренные к стенке корпуса; 4-теодолит;

5-механизм поперечного перемещения;6-трубчатая стойка; 7-механизм вертикального перемещения с рейкой.

Рис.16. Определение смешения центра венцовой шестерни от центра вращения корпуса:

1-магнитное основание линейки; 2- стенка корпуса обечайки; 3- венцовая шестерня; 4 – линейка; 5-визирный луч

ИГЦО-3 состоит из трубчатой стойки с основанием, механизма подъема, контрольного уровня, механизма поперечного перемещения ползуна, в который можно установить искатель геометрического центра, теодолит или мишень.

Метод выверки прямолинейности корпуса печи заключается в нахождении геометрического центра. Выверка может быть произведена двумя инструментами. За базовые сечения принимают начало и конец выверяемого корпуса. Инструменты ИЩО-3 устанавливают в базовых сечениях, находят центр вращения печи и искатель центра на одном инструменте заменяют на мишень, а на другом на теодолит. Наводят визирную трубу теодолита на центр мишени и фиксируют в таком положении. Инструмент с мишенью переносят на конец одного из блоков в стыке. Мишень снимают, устанавливают искатель центра, находят центр вращения в сечении и заменяют искатель мишенью. Теодолитом одного инструмента по мишени другого определяют, куда нужно переместить конец блока Стяжными приспособлениями устанавливают конец блока так, чтобы центр вращения по мишени совпал с визирным лучом теодолита. Инструмент с мишенью переносят на конец второго блока в стыке и выверку повторяют. Так последовательно выверяют все стыки. Отклонения на стыках с учетом толщины стенки допускаются 10 мм.

При выверке прямолинейности корпуса печи необходимо учитывать, что роликоопоры выверены и смещение роликов не допускается.

Выверять корпус печи необходимо в конце дня, когда на печь не попадают лучи солнца. Нагрев от солнца и от рядом работающей печи сильно влияет на изменения размеров. После выверки прямолинейности корпуса печи монтируют венцовую шестерню. На обечайку корпуса, измерив предварительно диаметр, устанавливают половину венцовой шестерни и временно ее закрепляют.

Поворачивают корпус печи до тех пор, пока эта половина не окажется внизу. На верхнюю часть корпуса укладывают вторую половину шестерни. Обе половины шестерни соединяют между собой согласно маркировке. Для центровки венцовой шестерни используют линейку с магнитным основанием, закрепленную к основанию шарнирно (рис. 15). Обечайку, на которую одета венцовая шестерня, размечают на восемь равных частей внутри печи. В каждую точку по очереди устанавливают линейку, потом ее покачивают до пересечения точки геометрического центра, обозначение которой может быть лазером или инструментом ИГЦО-3. По линейке отмечают расстояние от центра вращения до фиксируемой точки подвенцовой обечайки. Определяют теоретическое расстояние в каждой из восьми точек от поверхности корпуса до впадины зуба венцовой шестерни, которое равно разности a=R—A—s, где R — радиус шестерни по впадине зубьев, измеренный до ее сборки; А — расстояние до стенки корпуса, отмеченное на линейке; s — толщина стенки корпуса. По полученным размерам а по расчету и по фактическим измерениям регулируют биение шестерни с помощью клиньев, забиваемых с двух сторон навстречу друг другу, или специальным приспособлением с регулировочными винтами и подкладками, устанавливаемыми под башмаки. Рассверливают отверстия в башмаках и в корпусе для закрепления шестерни. Венцовую шестерню закрепляют высокопрочным болтами.

На сборочной площадке одновременно с монтажом венцовой шестерней собирают привод. На фундаментную раму устанавливают и выверяют на ней редуктор привода по осям валов и на горизонтальность. Фундаментная рама привода до монтажа на ней редуктора должна быть выставлена на подкладках по уровню в продольном и поперечном направлениях. Горизонтальность главного редуктора можно проверить рамным уровнем по полумуфтам валов.

Вал с подвенцовой шестерней и подподшипниковыми упорами, также вспомогательный редуктор устанавливают и центрируют по валам главного редуктора. Центрирование производят по полумуфтам. После центрирования подшипники вала и основания редуктора закрепляют. Аналогичным образом центрируют и закрепляют к раме электродвигатели.

Скомплектованную и отцентрированную на раме приводную группу после регулировки венцовой шестерни устанавливают на проектное место (рис 17). Подвенцовую шестерню заводят в зацепление с венцовой шестерней. Выверку зубчатого зацепления производят с помощью регулировочных винтов, уклон рамы контролируют по уровню с клиновой линейкой. Зазор в зубчатом зацеплении проверяют свинцовым списком и по пятну касания на краску. Поворот печи осуществляют за корпус краном с помощью стального каната. Если в процессе выверки зацепления ослабляются болты крепления корпусов подшипников вала с подвенцовой шестерней, то после подгонки зацепления повторяют центрирование валов по валу подвенцовой шестерни.

Выверив привод, закрепляют фундаментную раму. Одновременно с монтажом привода монтируют централизованную систему смазки. После подключения двигателей привода и набора прочности бетона подливки проводят окончательную регулировку зубчатого зацепления венцовой и подвенцовой шестерен. При вращении печи проверяют торцевое и радиальное биение венцовой шестерни и зубчатое зацепление.

Рис.17. Схема установки привода:

1 — главный редуктор; 2 — корпуса течи; 3 — вспомогательный редуктор; 4 — электродвигатель;

5 -опорная рама; б — анкерный болт, 7 — фундамент; 8 — регулировочный винт, 9 — подвенцовая шестерня; 10 – венцовая шестерня

Проверку зацепления и регулировку зазоров производят по правилам сборки цилиндрических зубчатых передач. При этом радиальный зазор должен быть 0,2 т+(5. . .7) мм (т — модуль зацепления, мм, 5. 7 мм — величина, учитывающая радиальное биение и его расширение от нагревания). Величина бокового зазора допускается от 1 до 2,5 мм. Перекос шестерни для радиального зазора не должен превышать 0,24 мм на длине зуба, а для бокового зазора 0,18 мм. Одновременно с монтажом привода электросваркой прихватывают монтажные стыки и срезают монтажные приспособления, а мести их приварки зачищают. Затем производят электросварку монтажных стыков корпуса печи. К сварке допускаются сварщики, имеющие удостоверения на право производства ответственных электросварочных работ. Электроприхватки выполняют ручной электродуговой сваркой с наружной стороны, а сварку кольцевых швов производят автоматической электросваркой под слоем флюса с флюсовой подформовкой при температуре окружающей среды не ниже – 5 0 С по специальной разработанной технологии.

Качество сварных швов определяют внешним осмотром и рентгено — или гамма-дефектоскопией, а в случае невозможности применения этих способов использую.

Источник