- Установка роликового подшипника

- Подготовка к установке роликового подшипника

- Монтаж роликовых подшипников

- Регулировка роликовых подшипников после установки

- Установка роликового подшипника

- Подготовка к монтажу роликоподшипников

- Установка роликового подшипника

- Устанавливать ролик нужно в такой последовательности:

- Регулировка роликового подшипника

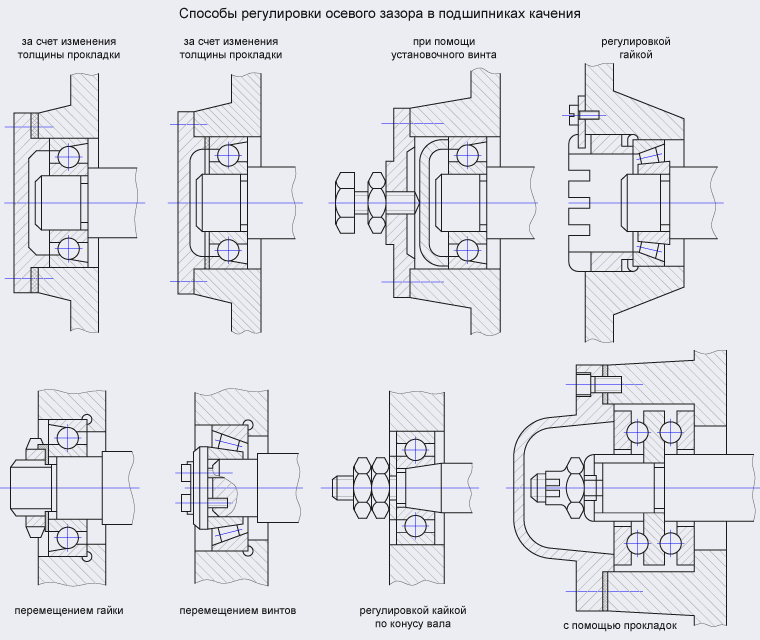

- Рис.1 Способы регулировки зазора в подшипниках

- Похожие статьи:

- Особенности монтажа подшипников качения

Установка роликового подшипника

При выполнении такой ответственной задачи как монтаж подшипника роликового типа одним из важнейших факторов качественного выполнения работы является квалификация специалиста и наличие у него опыта такой работы. Кроме этого важно чтобы мастер имел необходимую для работы оснастку, при помощи которой устанавливать опору можно в соответствии с техническими требованиями производителя детали и механизма. В том случае, если эти условия соблюдены, а схема установки выбрана правильно, узлу обеспечена беспроблемная эксплуатация на протяжении установленного нормативами срока.

Подготовка к установке роликового подшипника

Любая установка роликовых подшипников на вал начинается с подготовки рабочего места и той части механизма, в которой будет осуществляться монтаж. Как сам вал оборудования, так и корпус узла должны быть тщательно очищены от любых загрязнений. При этом нужно также исключить и запыление рабочего места, которое может произойти в то время, когда будут устанавливать подшипник. После того как пыль, грязь, смазка и частицы металла будут удалены, важно обеспечить посадочным местам изделия должный вид. Для этого производят тщательный осмотр той части вала, в которой будет фиксироваться внутреннее кольцо, на предмет наличия заусенцев, вмятин, выбоин и других дефектов металла. Такими повреждениями нередко сопровождается неправильный демонтаж вышедшей из строя опоры.

Все проблемные места шлифуются до полного приведения к требуемому состоянию. Посадочные места замеряются для того, чтобы определить допуски и зазор. При этом наружный диаметр вала проверяют микрометром, а внутренний, в корпусе, нутромером. Особенно важна эта часть подготовительной работы в случае, когда предстоит установка роликового упорного подшипника, монтируемого внатяжку с большой точностью. Дополнительно проверяют и очищают смазочные каналы от загрязнений, а также производят расконсервацию подшипника. Как сферический, так и радиальный подшипник внимательно осматривают и проверяют, чтобы зазоры соответствовали нормам, а качение происходило без шума и помех.

Монтаж роликовых подшипников

В технической документации к оборудованию обычно указано, в какой посадке нуждается опора: прессовой или скользящей. Не стоит забывать, что во многих случаях важно учитывать и направление вращения вала, а также вектор осевой нагрузки. Установка роликового конического подшипника производится таким образом, чтобы большая часть его конуса была ориентирована в направлении упорного элемента. Если эта особенность не играет роли при сборке узла, об этом оповещает клеймо на внешней части кольца.

При установке детали используют ручные и гидравлические прессы, гарантирующие не только плавную, но и равномерную по всей окружности внутреннего кольца посадку детали. Усилие необходимо прикладывать исключительно через напрессовываемое кольцо, но ни в коем случае не через свободное или сепаратор. При одновременном монтаже на вал и в корпус, существует важная особенность. В этом случае монтажное усилие прикладывается одновременно к двум кольцам. Важно помнить, что подшипник конический роликовый установка которого выполнялась с нарушениями, может не только выйти из строя сам, но и нанести серьезные повреждения валу и корпусу механизма.

Последовательность операций при монтаже роликовых опор такая:

• Все посадочные места покрывают тонким слоем смазочного материала;

• Определяется проектная ориентация детали в соответствии с чертежом или схемой;

• Монтажный стакан пресса, оборудованный упором, совмещают с кольцом изделия;

• Если необходимо, производят выставление опоры по осям и совмещение канавок подачи смазки;

• Прикладывают пробное усилие на подшипник;

• Выполняют посадку изделия в проектное положение, стараясь обеспечить максимальную плавность движения.

Если выполняется установка подшипников конического типа, то монтируют каждый элемент опоры отдельно. Внутренняя часть с роликами напрессовывается на вал, после чего на свое место в корпус ставят наружное кольцо. После завершения работы нужно убедиться, что каждый ролик свободно перемещается, а зазор соответствует заявленному производителем значению.

Монтаж подшипников большого размера имеет ряд важных особенностей. Чтобы облегчить работу, деталь нагревают так, чтобы ее температура превышала температуру среды на 60-80 градусов. Установка кольца в корпус механизма требует нагревания посадочного места. Важно следить за тем, чтобы разница между температур не оказалась выше 120 градусов. Для точного разогрева металла рекомендуют применять специальные индукционные устройства или масляные ванны.

Регулировка роликовых подшипников после установки

После того как опора займет свое проектное положение, выполняется проверка правильности монтажа и регулировка детали. Особого внимания требует осевой зазор, для изменения которого используются разные приемы. Чаще всего для того, чтобы добиться нужной величины, выполняют замену прокладки между корпусом и крышкой, которая воздействует на внешнее кольцо. Если деталь оснащена установочным винтом, то при помощи этого приспособления смещают наружный элемент подшипника, добиваясь нужного зазора.

Рис.1 Регулировка роликовых подшипников

Для проверки качества установки используют несколько разных способов. В первую очередь вращают деталь рукой, чтобы убедиться в плавности и бесшумности хода узла вращения. После этого визуально осматривают уплотнения на предмет их правильной и качественной установки. Если присутствует система подачи пластичной смазки, то обязательно нужно убедиться в том, что проточки в корпусе механизма и кольцах подшипника полностью совпадают. Цилиндрический роликовый подшипник, также как и шариковый, проверяют на смещение колец в осевом направлении относительно друг друга.

Только после выполнения всех перечисленных контрольных операций допускается первая прокрутка механизма на малых оборотах. Проводить ее нужно под наблюдением, чтобы убедиться в том, что отсутствует стук и скрежет, сигнализирующий о неправильной сборке узла или его повреждения при установке.

Источник

Установка роликового подшипника

Успешная установка роликоподшипников зависит от множества факторов, среди которых важнейшими можно назвать квалификацию специалиста, наличие необходимой оснастки и точное соблюдение технологии монтажа. Так как этот подшипниковый узел обычно устанавливают там, где вал работает с большими нагрузками, то ответственность этой детали особенно велика. Нарушения, допущенные при выполнении работ, могут привести не только к снижению эффективности механизма, но и к его выходу из строя и последующему дорогостоящему ремонту. Не менее важным этапом является и последующая регулировка опоры, перед первым запуском оборудования или машины.

Подготовка к монтажу роликоподшипников

Как и любой другой монтаж подшипников, работа по установке роликовых опор требует серьезной подготовки. В первую очередь необходимо подготовить место проведения работ – убрать лишние детали и инструменты, очистить поверхности от пыли, смазки и других загрязнений. После этого производят тщательный осмотр посадочных мест и, в случае обнаружения дефектов рабочих поверхностей, таких как вмятины, заусенцы и выбоины, выполняют работу по их устранению. Кроме этого правила установки предписывают произвести замеры посадочных мест, с которыми будет контактировать опора. Должны быть соблюдены и все требования к допускам и показателям шероховатости. При замере посадочных мест вала используют микрометр, а для корпуса – нутромер. Наружный осмотр вала должен показать его прямолинейность и правильную геометрическую форму. Проверяют и систему подачи смазки к опорному элементу и, если она засорилась, то производят промывку.

Также проверяют перед установкой и роликовый подшипник. Деталь осматривают на предмет дефектов и повреждений, а кроме этого сверяют маркировку, нанесенную на наружное кольцо изделия с требованиями, указанными в чертежах. Особенно тщательно проверяют упорный и конический подшипник, так как их рабочий зазор должен быть выдержан строго в соответствии с требованиями конструкторов. Стоит также проверить легкость вращения колец детали, чтобы убедиться в отсутствии загрязнений, перекосов и других факторов, мешающих движению тел качения. Если в детали отсутствует смазка, то ее наносят в достаточном количестве, согласно рекомендациям производителя.

Установка роликового подшипника

Перед началом монтажа должна быть внимательно изучена схема расположения опор и, если их несколько, разрабатывают план работы. Это необходимо для того, чтобы определить последовательность, исключающую накладки при монтаже разных опор. Для установки роликового подшипника используют ручные или гидравлические прессы. Эти устройства обеспечивают плавный и равномерный монтаж с приложением оптимального усилия к элементам детали и таким частям механизма как корпус и вал. Ни в коем случае нельзя передавать усилие через тела качения и сепараторы. Силу передают на кольцо подшипника при помощи специальных монтажных втулок и других приспособлений.

Устанавливать ролик нужно в такой последовательности:

• На посадочные места наносят тонкий слой пластичной смазки;

• Определяют ориентацию колец монтируемого подшипника;

• Стакан монтажного устройства направляют на устанавливаемое кольцо, точно соблюдая ориентацию по осевой линии;

• Проверяют правильность расположения точек подачи смазки;

• Прикладывают пробную, относительно небольшую нагрузку;

• Производят полную установку детали с ее посадкой на место, предусмотренное чертежом;

• Выполняется окончательная сборка опоры с установкой стопорных колец, прокладок, сальников, уплотнений и прочих элементов.

• Когда все детали установлены на места, еще раз проверяют правильность монтажа. После этого выполняется сборка подшипникового узла – если предусмотрен корпус, то его закрывают.

Нужно учитывать, что установка конических подшипников имеет важную особенность – все детали такой опоры монтируются отдельно. Внутренний элемент, представляющий собой кольцо с роликами, напрессовывается на вал, после чего закрепляется в корпусе наружное кольцо. После того, как все части изделия займут свои проектные места, производят регулировку осевого зазора.

Если устанавливается радиальный или упорный подшипник больших размеров, то иногда детали узла предварительно нагревают. Температура не должна быть слишком высокой, чтобы не повредить материал подшипника. Обычно достаточно повысить температуру так, чтобы она на 60-80 градусов выше температуры среды, в которой находится монтируемая деталь. При установке изделия в корпус, его посадочное место также нагревают, но в этом случае температуру нельзя поднимать выше 120 градусов. При таком воздействии на узлы важно помнить о температурных ограничениях материалов – многие уплотнения подшипников не рассчитаны на такой разогрев.

Регулировка роликового подшипника

Важной частью работы по установке роликового подшипника является регулировка осевого зазора изделия. Для этого используют разные приемы, но чаще всего изменяют толщину прокладки, устанавливаемой между крышкой, которая прижимает внешнее кольцо изделия и корпусом. В том случае, если присутствует установочный винт, зазор выставляют при помощи этого приспособления. Также иногда регулировку выполняют при помощи винта перемещающего наружное кольцо подшипника.

Рис.1 Способы регулировки зазора в подшипниках

Проверка качества установки подшипника включает в себя несколько операций. В первую очередь щупом исследуют окружность прилегания подшипника к бурту. После этого вращают кольцо изделия рукой, чтобы проверить, нет ли помех вращению внутри узла. Также исследуют правильность расположения проточек для подачи масла, осматривают уплотнения и запускают механизм на малых оборотах, чтобы убедиться в отсутствии посторонних шумов и вибраций в подшипнике.

Совершенно очевидно, что даже самая тщательная сборка, проведенная квалифицированным специалистом, не покажет хороший результат, если будет выполняться установка некачественной опоры. Наша компания предлагает купить подшипники в Москве от самых известных мировых брендов по лучшим в регионе ценам. У нас есть все виды опорных элементов для любых отраслей промышленности. В нашем ассортименте вы можете найти любой роликовый или шариковый подшипник или опору скольжения. Наша компания предлагает оперативную доставку изделий по всей территории России, а также официальную гарантию от производителя.

Похожие статьи:

Можно ли восстановить заржавевший подшипник?

Если подшипник подобран правильно и за ним обеспечен необходимый уход, то ржавчина ему не грозит.

Подшипники NSK: 50 лет инноваций для высокоскоростных поездов Японии

Магистрали поездов Синкансэн с 1960-х годов являются надежными транспортными артериями Японских.

Источник

Особенности монтажа подшипников качения

Особенности монтажа подшипников качения

1. Радиальные роликоподшипники с одним съемным кольцом без бортов монтируют раздельно — съемное кольцо и кольцо в комплекте с роликами. При наличии на валу в обеих опорах подшипников такого типа необходима дополнительная опора (подпятник) для фиксации вала в осевом направлении. При наличии одного бурта на съемном кольце с целью фиксации вала в обоих направлениях роликоподшипники ставят в распор, т.е. с буртами в разных направлениях.

2. Игольчатый подшипник без колец (т.е. комплект игл) устанавливают на шейку вала, предварительно обильно покрытую пластичным смазочным материалом, а затем надевают корпус. При установке игольчатого подшипника без внутреннего кольца сначала в наружное кольцо набивают пластичный смазочный материал, устанавливают в нее иглы, вводят внутрь монтажную втулку диаметром на 0,1-0,2 мм меньше диаметра вала, затем в таком виде подводят к торцу вала и надвигают с втулки на вал.

3. Подшипники, устанавливаемые на вал на разрезной закрепительной втулке, фиксируют затягиванием гайки. Степень затяжки во избежание защемления тел качения из-за деформации внутреннего кольца проверяют свободным вращением от руки наружного кольца.

4. Одинарные упорные подшипники монтируют следующим образом: кольцо с меньшим внутренним диаметром устанавливают на вал, а с большим — в корпус. У двойного упорного подшипника промежуточное кольцо с меньшим внутренним диаметром монтируют на вал, а боковые кольца с большим внутренним диаметром — в корпус. При установке упорных подшипников зазор между наружным диаметром колец и корпусом в целях обеспечения самоустановки подшипника должен составлять от 0,5 до 1 мм.

5. Радиально-упорные подшипники со съемным наружным кольцом монтируют раздельно: в корпус — наружное кольцо, на вал — внутреннее кольцо с телами качения и сепаратором.

6. Радиально-упорные подшипники с целью восприятия ими осевой нагрузки обоих направлений ставят парами навстречу друг другу.

Осевые зазоры в упорных подшипниках:

| Серия подшипника | Допускаемые пределы зазора (мкм) при диаметре вала (мм) | |||

| до 30 | от 30 до 50 | от 50 до 80 | от 80 до 120 | |

| Легкая | 30-80 | 40-100 | 50-120 | 60-150 |

| Средняя и тяжелая | 50-110 | 60-120 | 70-140 | 100-180 |

Предварительный натяг в подшипниках создается с целью устранения радиального и осевого биений узла (например, шпинделя) для повышения точности и виброустойчивости осуществляется следующими способами:

1. установкой прокладки нужной толщины между внутренними (или наружными) кольцами двух радиально-упорных шарикоподшипников с последующим стягиванием наружных (или внутренних) колец до исчезновения просвета между ними;

2. применением сдвоенных радиально-упорных шарикоподшипников, у которых одна пара колец соприкасается, а между другой парой колец имеется зазор, путем стягивания этих колец до исчезновения зазора;

3. установкой между наружными и внутренними кольцами пары шарикоподшипников двух втулок или прокладок различной высоты и последующим стягиванием колец до выборки зазора;

4. нажатием на наружное кольцо подшипника при неподвижном внутреннем с помощью витых или тарельчатых пружин.

Величину натяга в подшипниках контролируют по моменту сопротивления проворачиванию вала; момент может быть найден как произведение усилия, приложенного к динамометру, закрепленному на конце намотанной на вал веревки, на половину диаметра вала.

Регулировку осевого зазора (осевой «игры») радиально-упорных подшипников, необходимого для их правильной работы, осуществляют следующими способами:

1. За счет изменения толщины прокладки или комплекта прокладок между крышкой, прижимающей наружное кольцо подшипника, и корпусом. Толщину прокладки находят путем затягивания винтов крышки без прокладки до получения необходимой «игры» в опорах, измеряемой индикатором, приставленным к торцу вала или посаженной на него детали. С помощью щупа или свинцовой проволоки измеряют зазор между крышкой и корпусом, в соответствии с которым подбирают прокладку или комплект прокладок нужной толщины. Винты крышки могут быть затянуты до полной выборки зазоров в подшипнике, и тогда искомая толщина прокладки будет равна сумме зазора между крышкой и корпусом и требуемого зазора в подшипнике. Регулировочная прокладка может находиться также между крышкой и наружным кольцом подшипника.

2. Перемещением наружного кольца подшипника установочным винтом, ввинченным в крышку, через промежуточную шайбу. Сначала винт при отвернутой контргайке затягивают до отказа, а затем отворачивают на нужную долю оборота в зависимости от требуемого зазора и шага резьбы и стопорят контргайкой.

3. Перемещением наружного кольца подшипника регулировочной гайкой, ввернутой в корпус. Сначала гайку, освобожденную от стопора, затягивают до отказа, а затем несколько отворачивают до создания нужного зазора в подшипнике и стопорят.

4. Перемещением внутреннего кольца подшипника с помощью гайки или винтов и шайбы. После достижения нужного зазора в подшипнике гайку или винты стопорят деформируемыми шайбами.

5. Деформацией внутреннего кольца подшипника, имеющего конусное отверстие, за счет перемещения его гайкой по конусу вала

Регулировку осевого зазора упорных подшипников производят смещением кольца, расположенного в корпусе, с помощью прокладок и другими способами, описанными выше.

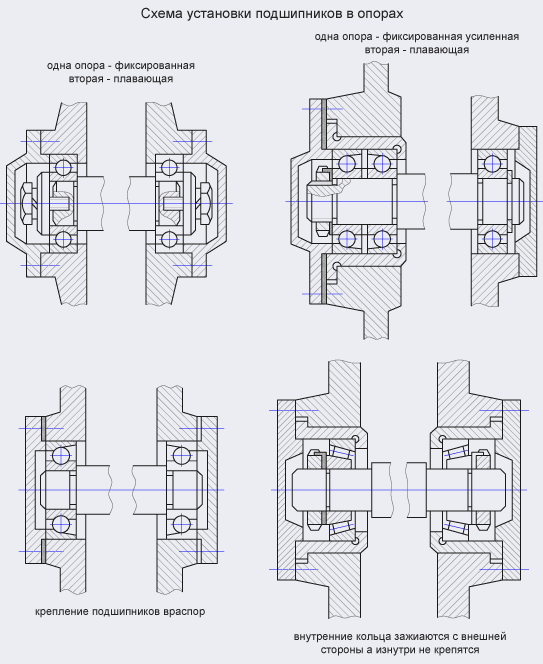

Схемы установки подшипников в опорах.

1. Одна из опор фиксирована в осевом направлении, а другая — плавающая. Осевая нагрузка, действующая на вал, воспринимается только фиксированной опорой. Плавающей обычно выполняется опора с меньшей радиальной нагрузкой. В фиксированной опоре внутреннее кольцо подшипника с одной стороны упирается в заплечик вала, а с другой зажимается гайкой, разрезным пружинным кольцом, втулкой и шайбой. Наружное кольцо с одной стороны упирается в заплечик корпуса или стакана, а с другой прижимается крышкой, разрезным пружинным кольцом и гайкой с наружной резьбой.

При значительных осевых нагрузках на вал фиксированную опору составляют из двух радиально-упорных подшипников. В плавающей опоре внутреннее кольцо подшипника крепится так же, как в фиксированной опоре, а наружное кольцо может свободно перемещаться в осевом направлении в расточке корпуса или в стакане.

Данная схема позволяет обеспечить любое расстояние между опорами, компенсировать неточности изготовления деталей узла по длине и тепловое удлинение вала. Применяется обычно при значительных расстояниях между опорами.

2. Крепление подшипников враспор. Внутренние кольца обоих подшипников упираются в заплечики вала, а с другой стороны не крепятся. Наружные кольца располагаются в гладких (без заплечиков) расточках корпуса и лишь с внешней стороны прижимаются крышкой или гайкой с наружной резьбой. Расстояние между опорами при этой схеме ограничено и обычно не превышает 6-8 диаметров опор. Во избежание заклинивания подшипников при нагреве и удлинении вала при монтаже должен быть предусмотрен соответствующий зазор.

Осевые зазоры в радиально-упорных подшипниках

| Тип подшипника | Интервал внутренних диаметров | Крепление по одному подшипнику в фиксированной и в плавающей опорах | Крепление враспор по одному подшипнику в обеих опорах | |

| Допускаемые пределы осевой «игры», мкм | Наибольшее возможное расстояние между опорами | Допускаемые пределы осевой «игры», мкм | ||

| Шариковый, угол контакта α=12° ГОСТ 83175 | 10-30 30-50 50-80 | 20-40 30-50 40-70 | 8 опор 6 опор 4 опор | 30-60 30-80 40-100 |

| Шариковый угол контакта α=26-36° ГОСТ 831-75 | 10-30 30-50 50-80 | 20-30 20-40 30-50 | Не рекомендуется устанавливать враспор | |

| Конический роликовый, угол контакта α=10-16° ГОСТ 333-79 | 10-30 30-50 50-80 | 20-30 40-70 60-140 | 12 опор 8 опор 7 опор | 20-80 40-110 60-140 |

| Конический роликовый, угол Контакта α=25-29° ГОСТ 7260-81 | 10-30 30-50 50-80 | 20-40 20-40 30-60 | Не рекомендуется устанавливать враспор | |

Разновидностью данной схемы является конструкция, где внутренние кольца зажимаются с внешней стороны, а изнутри не крепятся. Наружные кольца упираются с внутренней стороны в заплечики стакана или корпуса, а снаружи не крепятся. Конструкция с регулировкой зазора по внутренним кольцам исключает опасность защемления тел качения даже при валах значительной длины.

Каждая из опор при креплении подшипников враспор воспринимает осевую нагрузку только одного направления. По данной схеме устанавливают все радиально-упорные подшипники, а также радиальные шариковые и роликовые с двумя буртами на наружном и одним на внутреннем кольцах.

Легкая30-8040-10050-12060-150Средняя и тяжелая50-11060-12070-140100-180

Предварительный натяг в подшипниках создается с целью устранения радиального и осевого биений узла (например, шпинделя) для повышения точности и виброустойчивости осуществляется следующими способами:

1. установкой прокладки нужной толщины между внутренними (или наружными) кольцами двух радиально-упорных шарикоподшипников с последующим стягиванием наружных (или внутренних) колец до исчезновения просвета между ними;

2. применением сдвоенных радиально-упорных шарикоподшипников, у которых одна пара колец соприкасается, а между другой парой колец имеется зазор, путем стягивания этих колец до исчезновения зазора;

3. установкой между наружными и внутренними кольцами пары шарикоподшипников двух втулок или прокладок различной высоты и последующим стягиванием колец до выборки зазора;

4. нажатием на наружное кольцо подшипника при неподвижном внутреннем с помощью витых или тарельчатых пружин.

Величину натяга в подшипниках контролируют по моменту сопротивления проворачиванию вала; момент может быть найден как произведение усилия, приложенного к динамометру, закрепленному на конце намотанной на вал веревки, на половину диаметра вала.

Источник