Монтаж горизонтальных насосных агрегатов

Монтаж горизонтальных насосов, как центробежных, так и поршневых, начинают с установки плит или рам на фундамент и выверки его в плане, по высоте и горизонтали. Допускаются отклонения плиты (рамы) в плане и по высоте до 10 мм, а по горизонтали — 0,1 мм на 1 м длины плиты.

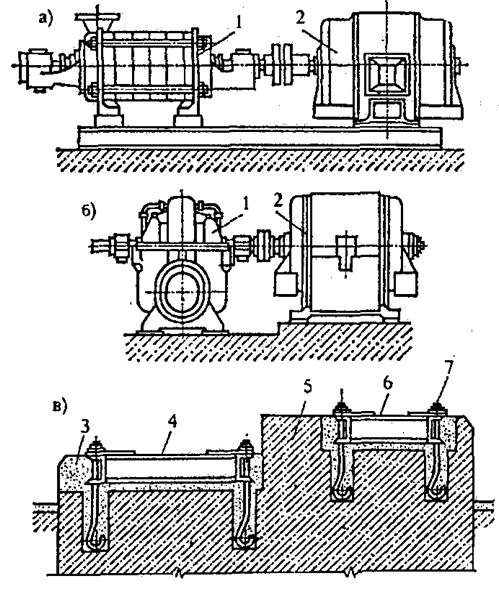

Сборочные единицы (узлы) насосов устанавливают на общей раме (рис. 7.32, а) или на отдельных рамах (рис. 7.32, б). Фундамент под насосный агрегат (рис. 7.32, в) имеет в плане прямоугольную форму с восемью анкерными гнездами, если насос и двигатель поставляются на отдельных рамах, или четырьмя — при поставке их на общей раме. Между рамой агрегата и верхом фундамента оставляют зазор 30 — 50 мм для монтажной под-бетонки (подливки). Насос и электродвигатель крепят к опорным планкам рамы с помощью шпилек. Анкерные болты для крепления рамы к фундаменту изготавливают из круглой стали длиной, равной 20 — 25 их диаметра.

Рис. 7.32 – Установка горизонтальных насосов

1 – насос, 2 – электродвигатель, 3 – монтажная подбетонка (подливка), 4 – рама под насос, 5 – фундамент, 6 – рама под электродвигатель, 7 – анкерный болт

Иногда насос крепят к фундаменту анкерными болтами без промежуточной рамы. Однако в этом случае возможны повреждения болтов при демонтаже насоса (нарушение их сцепления с бетоном) и возникают неудобства при центровке насоса.

Насосы и насосные агрегаты монтируют монтажными кранами, но чаще для этой цели используют мостовые и подвесные краны, тали, которыми оборудуют здания насосных станций. Применяют также переносные треноги с ручной талью, лебедки и другие механизмы.

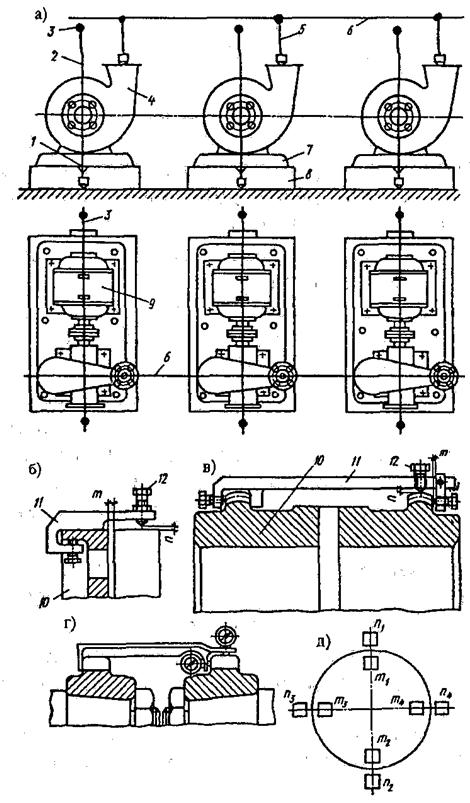

Монтаж горизонтального насосного агрегата с раздельными опорными плитами под насос и электродвигатель (см. рис. 7.32, б) обычно начинают с установки на фундамент насоса вместе с опорной плитой или рамой, выверяют ее и крепят к фундаменту. После этого насос является базой, к которой центрируют электродвигатель (в агрегатах без редуктора). В агрегатах с редуктором насос и электродвигатель центрируют к выверенному и закрепленному редуктору, а в агрегатах с гидромуфтой редуктор, насос и электродвигатель — к выверенной и закрепленной гидромуфте. Насосные агрегаты на общей раме (см. рис. 7.32, а) устанавливают на фундамент за один прием. Эти насосные агрегаты, а также на раздельных плитах перед подливкой бетонной смесью выверяют по высотным отметкам относительно репера или насечки. Проверяют также положение насосного агрегата по осям в плане и в горизонтальной плоскости. При этом используют метод натянутых струн и отвесов (рис. 7.33, а). С этой целью натягивают горизонтально продольные 3 и поперечные 6 струны, на которые вешают отвесы 2 и 5 так, чтобы они совпадали с соответствующими насечками на фундаменте 8. На натянутых и закрепленных продольных струнах каждого насоса 4 с обеих сторон вешают отвесы 2 так, чтобы один отвес совпал с центром всасывающего патрубка насоса и насечкой 1 на фундаменте, а второй — с осью электродвигателя 9. Если монтируют несколько насосных агрегатов, то натягивают и крепят поперечную струну 6. При этом отвесы 5, опущенные с натянутой струны, должны совпадать с центрами нагнетательных патрубков. При монтаже насосов и электродвигателей, расположенных на отдельных опорных рамах или плитах, особое внимание обращают на обеспечение необходимого зазора между торцами полумуфт, указанного в паспорте насоса.

Наиболее ответственной операцией при монтаже горизонтальных и вертикальных насосных агрегатов является центровка валов по полумуфтам. При проверке по полумуфтам валы насоса и электродвигателя устанавливают так, чтобы торцовые плоскости полумуфт были параллельны и расположены концентрично. Необходимо совпадение образующих цилиндрических поверхностей обеих полумуфт и равенство зазоров между их торцами в любом положении. Зазоры по окружности полумуфт называют радиальными, а между торцовыми плоскостями их — осевыми.

Рис. 7.33 – Выверка насосов с помощью струн и центровка муфт с помощью щупа и индикатора

1 – насечка осевая, 2, 5 – отвесы, 3, 6 – продольная и поперечная струны, 4 – насос, 7 – плита, 8 – фундамент, 9 – электродвигатель, 10 – полумуфта, 11 – скоба, 12 – винт, n, m – замеры щупом

Для проверки соосности полумуфт в зависимости от их конструкции применяют различные приспособления. Так, концентричность проверяют щупом по зазору между скобой, установленной на одной половине пальцевой муфты, и образующей поверхностью другой половины (рис. 7.33, б). Зазоры между торцовыми плоскостями полумуфт замеряют щупом в четырех противоположных точках по окружности. Зубчатые муфты, у которых торцы удалены один от другого, проверяют с помощью щупов или индикаторов, укрепленных на одной из полумуфт (рис. 7.33, в, г). Подъемом или сдвигом подшипников или корпусов насосов достигают параллельности и концентричности расположения муфт. Запись проверки соосности полумуфт ведут по круговой диаграмме (рис. 7.33, д), причем замеры по окружности n проставляют во внешних прямоугольниках, а замеры по торцу m — во внутренних. Для проверки вал устанавливают в начальное (нулевое) положение, а затем оба вала поворачивают на 90, 180, 270° по направлению вращения и замеряют при этом зазоры n и m, снимая в каждом положении по одному замеру n1, n2, n3, n4 по окружности и по четыре замера по торцам полумуфт в диаметрально противоположных частях m1, m2, m3, m4. При правильной установке должно выполняться равенство замеров n1 + + n2 = n3 + n4 и m1 + m2 = m3 + m4. Замеры по торцам полумуфт подсчитывают как среднее арифметическое.

После центровки насосных агрегатов подливают бетонную смесь, набивают сальники, монтируют смазочную систему (если она имеется) и присоединяют трубопроводы. Затем агрегаты испытывают вхолостую и под нагрузкой.

Источник

Технология монтажа центробежного насоса

Принцип действия центробежных насосов

Насосы это гидравлические машины, которые, используя энергию двигателей, осуществляют всасывание, перемещение, подачу или циркуляцию необходимых жидких сред в самых различных современных отраслях и в быту. Одна часть потребляемой ими энергии обеспечивает перемещение жидких сред от места их всасывания до места потребления за счет создаваемого насосом избыточного давления, а другая часть компенсирует возникающие в процессе эксплуатации системы механические и гидравлические сопротивления.

В зависимости от поставленных конкретных целей рекомендуется использование насосной техники с соответствующей условиям конструкцией и комплектацией.

Так, роторные и поршневые насосы объемного типа наиболее востребованы там, где необходим высокий напор и точная дозированная подача жидких сред. А более универсальными и чаще всего используемыми считаются центробежные, вихревые и осевые насосы с лопастями.

Центробежные насосы предпочтительны в эксплуатации благодаря простоте конструкции, в которой двумя основными деталями являются неподвижный спиралевидный корпус и закрепленное на его валу рабочее колесо с изогнутыми лопатками.

Через всасывающие и нагнетательные патрубки корпус насоса подключается к соответствующим трубопроводам.

Предотвратить возникновение циркуляции перекачиваемой жидкости внутри насоса позволяет лабиринтное уплотнение между всасывающим патрубком и рабочим колесом.

Плотность перекачиваемой жидкости выше плотности воздуха, и центробежной силе, возникающей вследствие вращательного движения рабочего колеса, не удается получить нужное разрежение при пуске центробежного насоса. В связи с этим, перед началом работы корпус насоса и всасывающий трубопровод надо предварительно заливать жидкостью, а чтобы она не смогла просочиться в резервуар, предусматривается приемный клапан.

От проникновения в насос посторонних предметов и в качестве защиты от любого загрязнения служит специальная сетка.

Центробежная сила, создаваемая вращением рабочего колеса воздействует на залитую в насос перед пуском жидкость. Эта жидкость, увлекаемая лопатками, продвигается вдоль них от центра к краям корпуса, направляясь в нагнетательный трубопровод через спиральную камеру. В результате на месте соединения корпуса с всасывающим трубопроводом образуется разряжение, благодаря которому в насос начинает поступать рабочая жидкость из резервуара, и обеспечивается ее дальнейшая непрерывная подача в нагнетательный трубопровод через задвижку и обратный клапан.

Контроль параметров безопасной эксплуатации насоса осуществляется по показаниям манометра и вакуумметра.

Монтаж центробежных насосов.

Чаще всего к месту монтажа насосы доставляются полностью укомплектованными. Перед монтажом производится лишь внешний осмотр соответствия комплектации и проверка исправности.

Монтаж горизонтальных центробежных насосов.

Горизонтальные центробежные насосы монтируют на рамах или плитах, установленных на отдельных фундаментах. Допуски фундамента по высоте не более 10 мм., и уклон по горизонтали не более 0,1 мм./ 1 метр. Все узлы насоса крепятся на одной или нескольких рамах.

Рамы через прокладки прикрепляют к фундаменту анкерными или глухими болтами. Все соединения должны иметь прокладки с двух сторон. В зависимости от жесткости рамы точки крепления делают по всему периметру с интервалом 300—1000 мм. Количество прокладок на одну точку не должно быть более пяти, независимо от толщины прокладки. Окончательную затяжку болтов производят после затвердевания бетона заливки рамы, в соответствии с требованиями проекта. При помощи прокладок делается и центровка узлов насосного агрегата. Прокладки при этом располагают только на болтах крепления двигателя к опорной раме. На других узлах прокладки применяют в исключительных случаях и только при наличии разрешения изготовителя. Проверяют зазор между прокладками и опорными точками крепления щупом 0,05 мм. толщиной. Зазоры между сопрягаемыми крепежными деталями должен быть не более 0,05 мм.

При монтаже насоса отдельными узлами без редуктора, центровку двигателя производят к прикрепленному на раме насосу. При наличии редуктора производят центровку двигателя к нему. Если имеются трубопроводы и гидромуфты, то они тоже подлежат центровке с другими узлами насосного агрегата. Центровку производят перемещением двигателя с насосом по отношению к закрепленному трубопроводу или гидромуфте.

Особое внимание уделяют центровке агрегатов имеющих клиноременную передачу. Оси двигателя и насоса должны быть параллельны, а шкивы должны быть установлены без смещения соответствующих канавок во избежание перекоса ремней. Прежде чем делать подливку бетоном фундаментной рамы или раздельных плит, необходимо сделать выверку, относительно репера, высотных отметок, расположение по осям и горизонтальным плоскостям в соответствии с проектом.

Чтобы сделать это, необходимо натянуть струны продольно-поперечно в горизонтальной плоскости. Над насечками, сделанными на фундаменте, подвешивают на струны отвесы. Первый отвес должен быть совмещен с центром подающего патрубка и соответствующей насечкой фундамента. Другой должен быть совмещен с осью двигателя и соответствующей ему насечкой на фундаменте. При одновременной установке в ряд нескольких насосов делают натяжку поперечной струны. Отвесы на этой струне должны быть совмещены по центрам подающих патрубков. Если планируется работа насосов с горячими веществами, то необходимо сделать выверку технологических зазоров шпонок и зазоров между отверстиями лап насоса и дистанционными втулками, в соответствии с паспортными данными на насос.

Монтаж насоса на раздельных плитах или рамах требует строгого внимания при установке зазоров на торцах полумуфт в соответствии с чертежами проекта.

Особое значение, во время монтажа, придается центровке валов по муфтам насосов. Центруют валы в два этапа: сначала предварительно, а потом окончательно. Предварительная центровка делается либо при помощи линейки и щупа, либо только щупом, в зависимости от конструкции муфты.

Технология проведения окончательной центровки предусматривает применение индикаторов на магнитных присосках или специальным приспособлением, устанавливаемых на полумуфтах. В отдельных случаях ее делают с использованием щупа и скобы.

Степень перекоса и параллельности осей определяют четырьмя замерами полумуфт при повороте их через каждые 90°. Далее по специальным формулам делают расчет перекоса и параллельности.

После проведения данных вычислений и устранении, при необходимости, выявленных отклонений, делают подливку бетона, подготовку сальников, заливку смазки, подсоединяют трубопроводы. Выполнив все указанные виды работ, приступают к испытаниям на холостом ходу, а затем с нагрузкой.

Источник

Монтаж центробежного насосного агрегата

Прежде чем приступить к монтажу, необходимо ознакомиться с технической документацией, прилагаемой к насосному агрегату: паспортом, техническими условиями заводской инструкцией и монтажными чертежами. Подлежащее монтажу оборудование очищают от масляного покрытия, нанесенного при консервации на заводе, и наружным осмотром проверяют, нет ли каких-либо повреждений на деталях агрегата. Для подъема и опускания тяжелых узлов и деталей подготавливают монтажные треноги или козлы, оборудованные грузоподъемными талями.

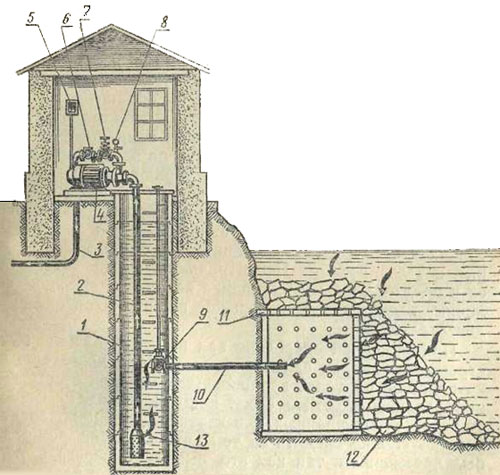

На рисунке 1 показана насосная станция первого подъема с моноблочным центробежным насосом марки КМ и водозаборным сооружением берегового типа для забора воды из поверхностного источника.

Насосный агрегат 4 устанавливают на фундаменте, изготовленном в виде сплошного массива из бетона или бутобетона, кирпичной или бутовой кладки на цементном растворе. Ширину и длину фундамента принимают на 10—15 см больше ширины и длины опорной плиты насосного агрегата. Глубина заложения фундамента зависит от свойств грунта и мощности насосного агрегата, но во всех случаях не должна быть меньше 0,5— 0,7 м.

Рис. 1. Насосная станция первого подъема с центробежным насосом типа КМ и водозаборным сооружением берегового типа:

1 — приемный колодец; 2 — всасывающий трубопровод; 3 — нагнетательный трубопровод; 4 — центробежный насос с электродвигателем; 5 — станция управления; 6 — обратный клапан; 7 — регулировочная задвижка; 8 — манометр; 9 — задвижка; 10 — самотечная труба; 11 — водоприемник; 12 — каменный набросный фильтр; 13 — приемный клапан с сеткой-фильтром.

При установке нескольких насосных агрегатов между фундаментами отдельных агрегатов, а также между ними и фундаментами стен здания должны быть предусмотрены разрывы шириной не меньше 1—1,5 м.

Фундамент укладывают так, чтобы он выступал над полом на 150—200 мм; в слабых грунтах фундамент делают ступенями, расширяющимися книзу. Отверстия для фундаментных болтов делают в 3—4 раза больше диаметра болтов. Болты заливают в отверстиях цементным раствором; затягивать болты можно не раньше чем через 36—48 ч после полного затвердения фундамента.

При монтаже моноблочных насосов особой выверки агрегата на фундаменте не делают, надо лишь обеспечить его горизонтальное положение в двух перпендикулярных плоскостях.

При монтаже насосов, соединяемых с электродвигателем упругой муфтой, неправильная центровка их валов может вызвать вибрацию агрегата и в результате быстрый выход его из строя. При установке такого агрегата особое внимание должно быть обращено на точность совпадения осей валов насоса и электродвигателя. Признаками параллельности служит одинаковость зазора между полумуфтами соединения по всей окружности. Зазор между полумуфтами проверяют штангенциркулем; нормальный зазор должен быть 4—5 мм. Правильность центровки валов насоса и электродвигателя проверяют стальной линейкой. Прикладывая ее в различных точках к образующим соединительных полумуфт, смотрят, нет ли просвета. Нецентричность валов допускается в пределах 0,2 мм; смещение валов на большую величину влечет ускоренный износ подшипников насоса и двигателя.

При ременной передаче вал насоса должен быть строго параллелен валу трансмиссии или двигателя, от которого он получает вращение, так как при отсутствии параллельности ремень будет постоянно спадать. Следует избегать скрещенных или вертикальных направлений ремней. Нужно следить за тем, чтобы натяг ремня не был чрезмерным, так как это вызывает перегрев подшипников насоса и двигателя. Минимальное расстояние между валами насоса и двигателя не должно быть меньше 1,5 м.

Привод центробежных насосов при помощи ременной передачи обычно практикуется при использовании двигателей внутреннего сгорания или когда необходимо изменить параметры насоса путем увеличения или уменьшения его производительности и напора, а нужное число оборотов вала насоса не совпадает с числом оборотов вала двигателя. Для предотвращения несчастных случаев соединительную муфту или ременную передачу необходимо оградить.

Высота расположения оси насоса над рабочим горизонтом воды определяется допустимой высотой всасывания, указанной в паспорте насоса. Высоту всасывания отсчитывают от наиболее низкого горизонта воды в приемном колодце.

Надежная работа центробежного насоса во многом зависит от правильного монтажа всасывающего трубопровода 2. Всасывающий трубопровод для уменьшения потерь на преодоление гидравлических сопротивлений должен быть по возможности коротким с минимальным количеством стыковых соединений, не иметь перегибов, в которых может скапливаться воздух, быть герметичным. Чтобы выделяющийся из воды воздух мог свободно перемещаться с потоком воды и удаляться из насоса, всасывающий трубопровод следует подводить к насосу вертикально или с небольшим подъемом (уклон не менее 0,01) при наличии горизонтального участка.

Образование воздушных мешков во всасывающем трубопроводе недопустимо, так как это приводит к ухудшению всасывающей способности, к уменьшению производительности и напора насоса, а в ряде случаев и к полному срыву его работы. Для монтажа всасывающих трубопроводов применяют стальные трубы на сварке, на резьбовых или фланцевых соединениях. Диаметр труб выбирают из того расчета, чтобы скорость движения воды в них не превышала 1—1,5 м/с.

Для предупреждения вытекания воды из насоса и всасывающей трубы во время залива перед пуском и во время перерывов в работе, для предохранения насоса от попадания в него загрязнений на конец всасывающего трубопровода устанавливают приемный клапан 13 с сеткой-фильтром. Для обеспечения нормальной работы насоса приемный клапан должен быть расположен не менее чем на 0,5 м ниже рабочего уровня воды в колодце, на 0,25—0,5 м выше дна колодца и на расстоянии не менее трех его диаметров от стенок колодца. Площадь проходного сечения приемного клапана должна быть не менее чем в 2 раза больше сечения всасывающей трубы, а общая площадь отверстий фильтра в 3—4 раза больше сечения всасывающей трубы.

Диаметр нагнетательного трубопровода 3 выбирают с расчетом, чтобы скорость движения воды в нем не превышала 1,5—2 м/с. Монтировать его можно в любом направлении без острых углов в местах перегиба.

Для предохранения насоса от обратного движения воды из нагнетательного трубопровода в момент возникновения гидравлического удара при внезапной остановке на нагнетательном трубопроводе, непосредственно у насоса, устанавливают обратный клапан 6. Рядом с ним на нагнетательном трубопроводе устанавливают также регулировочную задвижку 7 (у мелких насосов кран), необходимую для пуска насоса в работу, регулирования подачи воды и отключения его от водопроводной сети на случай ремонта.

Для контроля за работой насоса на его нагнетательном патрубке устанавливают манометр 8, а на всасывающем патрубке иногда устанавливают также и вакуумметр. Манометр и вакуумметр оборудованы трехходовыми кранами, позволяющими подключать или отсоединять их от насоса, а также сообщать с атмосферным воздухом при их продувке.

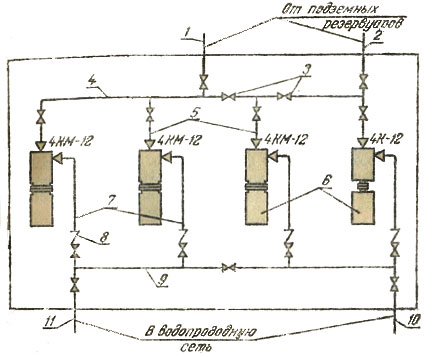

На рисунке 2 дана схема насосной станции второго подъема животноводческого комплекса по выращиванию и откорму 10 тыс. голов крупного рогатого скота в год совхоза «Вороново» Московской области.

Насосная станция относится к типу заглубленных и оборудована четырьмя насосами, три из которых марки 4КМ-12 и один марки 4К-12. Производительность насосов от 65 до 120 м 3 /ч, напор соответственно. 37,7 м и 28 м. мощность двигателя 14 кВт. Насосы 6 получают воду из промежуточных подземных резервуаров по двум всасывающим трубам 1 и 2, подключенным к всасывающему коллектору 4, объединяющему все всасывающие патрубки 5 насосов. Всасывающие трубы находятся под напором, обусловленным разностью отметок уровней расположения насосов и подземных резервуаров, что обеспечивает постоянный залив насосов перед пуском в работу. Все нагнетательные патрубки 7 насосов также подключены к общему напорному коллектору 9, к которому присоединены два водовода 10 и 11, подводящие воду от насосной станции к наружной распределительной сети животноводческого комплекса.

Рис. 2. Схема насосной станции второго подъема животноводческого комплекса по выращиванию и откорму 10 тыс. голов крупного рогатого скота в год совхоза «Вороново:

1 и 2 — всасывающие трубы; 3 — задвижки; 4 — всасывающий коллектор; 5 — всасывающие патрубки; 6 — насосы; 7 — нагнетательные патрубки; 8— обратные клапаны; 9 — напорный коллектор; 10 и 11 — водоводы.

Коллекторы, всасывающие и нагнетательные трубопроводы оборудованы задвижками 3, пользуясь которыми, можно отключать отдельные, насосы и переключать трубопроводы таким образом, что каждый из насосов может получать или подавать воду по любому участку всасывающей или напорной линии, что бывает необходимо при возникновении аварийной ситуации на насосной станции или в водоводах.

Для предохранения насосов от гидравлических ударов на их нагнетательных патрубках установлены обратные клапаны 8.

Перед пуском в работу центробежный насос и всасывающий трубопровод заливают водой, пользуясь следующими способами: из нагнетательного трубопровода и путем отсасывания воздуха вакуум-насосом или струйным аппаратом. Для заливки из нагнетательного трубопровода устанавливают обводную трубку с запорным вентилем. Один конец трубки присоединяют к нагнетательному трубопроводу до обратного клапана, а другой — после него. Насос и всасывающий трубопровод заполняют водой, открывая вентиль на обводной трубке и трехходовой кран на манометре до тех пор, пока из крана не польется чистая вода без пузырьков воздуха. Способ заливки путем отсасывания воздуха применяют, как правило, на крупных насосных станциях.

Залитый центробежный насос пускают в ход при закрытой задвижке на нагнетательной трубе. Такой запуск разгружает двигатель, так как при пуске с закрытой задвижкой центробежный насос потребляет примерно в 3 раза меньшую мощность, чем при работе с полной нагрузкой. После того как двигатель разовьет нормальное число оборотов, медленно открывая задвижку, дают насосу нагрузку, постепенно доводя ее до нормальной.

Запуск центробежных насосов с открытой задвижкой обычно проводят при автоматизированном управлении их работой в тех случаях, когда это не приводит к опасным перегрузкам электродвигателя.

При остановке центробежного насоса необходимо вначале отключить вакуумметр и манометр, медленно перекрыть задвижку, а затем выключить двигатель.

Режим работы центробежного насоса (без изменения размеров рабочего колеса) регулируют двумя способами — дросселированием задвижки на напорном трубопроводе насоса и изменением числа оборотов рабочего колеса.

Первый способ заключается в изменении сечения проходного канала задвижки, что позволяет только уменьшать подачу насоса. Уменьшение сечения проходного канала задвижки вызывает дополнительные потери энергии, ухудшающие к. п. д. насосной установки. Несмотря на это, он широко применяется на практике.

Наиболее экономичный способ регулирования режима работы центробежного насоса заключается в изменении (в допустимых пределах) числа оборотов рабочего колеса; он практически не оказывает существенного влияния на к. п. д. насосной установки.

Если уменьшать или увеличивать число оборотов рабочего колеса центробежного насоса, то соответственно уменьшится или увеличится подача, напор и мощность насоса.

Этим пользуются для получения от насоса нужной производительности и напора.

Зависимость подачи, напора и мощности от числа оборотов рабочего колеса определяется следующими соотношениями:

подача центробежного насоса изменяется пропорционально числу оборотов рабочего колеса:

напор, развиваемый насосом, изменяется пропорционально квадрату числа оборотов рабочего колеса:

мощность, потребляемая насосом, изменяется пропорционально кубу числа оборотов рабочего колеса:

где n — нормальное число оборотов рабочего колеса; n1 — измененное число оборотов рабочего колеса; Q, H, N — соответственно подача, напор и мощность насоса при нормальном числе оборотов; Q1, H1, N1 — те же величины при измененном числе оборотов рабочего колеса.

Не рекомендуется уменьшать число оборотов рабочего колеса больше чем в 2 раза, увеличивать их допускается в пределах до 20% от нормального.

Регулирование изменением числа оборотов осуществляется при приводе насосов от двигателей внутреннего сгорания и электродвигателей с изменяемым числом оборотов, а также при помощи гидромуфт и электромагнитных муфт.

В процессе эксплуатации центробежных насосов необходимо следить за наличием смазки в подшипниках, состоянием подшипников и сальников.

Уровень масла в подшипниках контролируют по маслоуказателю; он должен постоянно поддерживаться на требуемой отметке. Через каждые 1000 ч работы наcoca загрязненную смазку из подшипниковых коробок сливают и заменяют свежей. При смене для более полного удаления загрязнений смазку спускают сразу же по окончании работы насоса. Затем в подшипниковые коробки заливают керосин и на 3—5 мин насос включают в работу без нагрузки. После промывки керосин сливают и подшипниковые коробки заполняют свежим смазочным материалом.

Температура подшипников не должна превышать 50—60° С. Сальники должны быть совершенно холодные, плотно набиты и равномерно подтянуты, так чтобы при работе насоса вода через сальники медленно просачивалась в виде отдельных капель. Незначительное просачивание воды через сальники указывает на исправность их состояния, а также на то, что воздух через сальники не проникает в насос. При сильном пропуске воды сальник необходимо подтянуть или вновь перебить. Сальники лучше всего набивать в два или три приема, постепенно добавляя набивку до прекращения течи. При укладке колец сальниковой набивки нужно следить за тем, чтобы стыки колец располагались под углом 90°.

Источник