Строй-справка.ру

Отопление, водоснабжение, канализация

Навигация:

Главная → Все категории → Монтаж холодильных установок

Характеристика трубопроводов холодильных установок. Трубопроводы, входящие непосредственно в установку, называют технологическими. К основным технологическим трубопроводам относят Трубопроводы, по которым транспортируют хладагенты, хладоносители и охлаждающую воду. Трубопроводы для продувок, дренажа и оттаивания, к предохранительным клапанам и контрольно-измерительным приборам и другие трубопроводы установки относят к вспомогательным.

Все трубопроводы подразделяют на внутрицеховые и межцеховые.

Внутрицеховые трубопроводы соединяют аппараты, машины и емкости в пределах одной установки или цеха и размещаются в пределах здания и площадок.

Межцеховые технологические трубопроводы служат для соединения холодильных установок, расположенных в разных зданиях в единую систему, или для подачи рассола в технологические цехи. Межцеховые трубопроводы обычно располагают на эстакадах.

Трубопровод состоит из следующих частей: труб, компенсаторов, деталей соединения или изменения направления движения рабочей среды (фланцы, штуцера, крестовины, тройники, переходы и др.). В состав трубопровода входят также запорная, регулирующая и предохранительная арматура, контрольно-измерительные приборы, опоры, подвески, крепеж, теплоизоляция.

При монтаже различают следующие части трубопроводов.

Линия — часть трубопровода, связывающая машины и аппараты, характеризуемые одинаковыми параметрами. В проектной документации каждой линии присваивается соответствующий индекс. Границы линии проходят по фланцам отключающей арматуры.

Деталь — часть трубопровода, не имеющая разъемных соединений. Детали могут состоять из отдельных свариваемых элементов. Например, секторные отводы сваривают из секторов, отрезаемых по шаблону под углом от трубы.

Сборочная единица (узел) — часть трубопровода, изготовляемая централизованно в мастерских и монтируемая путем сварки или соединения фланцев. Размеры сборочной единицы зависят от оснащенности мастерских и монтажной площадки, грузоподъемности и размеров платформы транспортных средств.

Сборочный комплекс (блок) — часть трубопровода, состоящая из нескольких сборочных единиц, или соединение частей нескольких линий. В его состав могут входить машины и аппараты с трубопроводной обвязкой и запорной и регулирующей арматурой. Обычно в сборочные комплексы собирают централизованно изготовленные узлы непосредственно на монтажной площадке при укрупнительной сборке перед их установкой грузоподъемными кранами (при поточно-совмещенном способе монтажа).

Секция — ряд сваренных труб одного диаметра, расположенных в одной плоскости (обычно соединяемых коллекторами или калачами).

Плеть — ряд труб, сваренных в одну нить. Обычно для удобства монтажа межцеховые трубопроводы, характеризуемые большой протяженностью, сваривают в плеть, а затем поднимают на эстакаду или опускают в траншею и подваривают стыки.

Рабочая температура — номинальная температура трубопровода при эксплуатации. На эту температуру рассчитывают компенсаторы, толщину теплоизоляции и др.

Условный проход — номинальный внутренний диаметр трубопровода, рассчитываемый по массовому расходу и скорости, рекомендуемой для трубопровода данного типа. Скорость движения газообразных хладагентов в трубопроводе составляет 8-25, а жидких — 0,6-],2 м/с. По условному проходу подбирают всю запорную арматуру.

Пробное давление ри — давление, при котором изделия испытывают гидравлически на прочность.

Условное давление ру — давление, на которое рассчитывают выпускаемые трубы, запорную арматуру и соединительные элементы трубопроводов (фланцы, отводы и др.). В интервале температур 0-200 °С для стальных и 0-120 °С для чугунных, бронзовых и латунных изделий рабочее давление можно принимать равным условному.

Градации условных проходов, условных и пробных давлений стандартизованы. Условный проход труб принимают путем округления действительного внутреннего диаметра трубы до ближайшего номинального условного диаметра по стандарту, так как одному значению наружного диаметра труб соответствует ряд различных толщин. Условный проход фланцев и других деталей трубопроводов находят по условному проходу трубы. Пробное давление для труб определяется ГОСТом на эти трубы.

Согласно строительным нормам СН 527-80 трубопроводы подразделяют на пять категорий в зависимости от класса опасности и степени огнеопасности транспортируемой среды и рабочих давления и температуры трубопровода. К трубопроводам каждой из категорий предъявляют разные требования в отношении материалов, конструкций и способа изготовления элементов, а также испытаний трубопроводов, правил контроля и надзора при эксплуатации.

В холодильной технике к I категории (самой высокой) относят все трубопроводы аммиака, водоаммиачных растворов концентрацией аммиака выше 60% и всех углеводородных газов используемых в качестве хладагентов, ко II категории — Руоопроводы хладонов и водоаммиачных растворов с концентрацией аммиака 40-60%, к III категории — трубопроводы водоаммиачных растворов с концентрацией аммиака до 40%, к категории — трубопроводы водяного пара и горячей воды температурой до 250 °С и давлением до 1,6 МПа, а также трубопроводы, соединяющие предохранительные клапаны с атмосферой. Чем выше категория трубопровода, тем сложнее его конструкция и дороже изготовление.

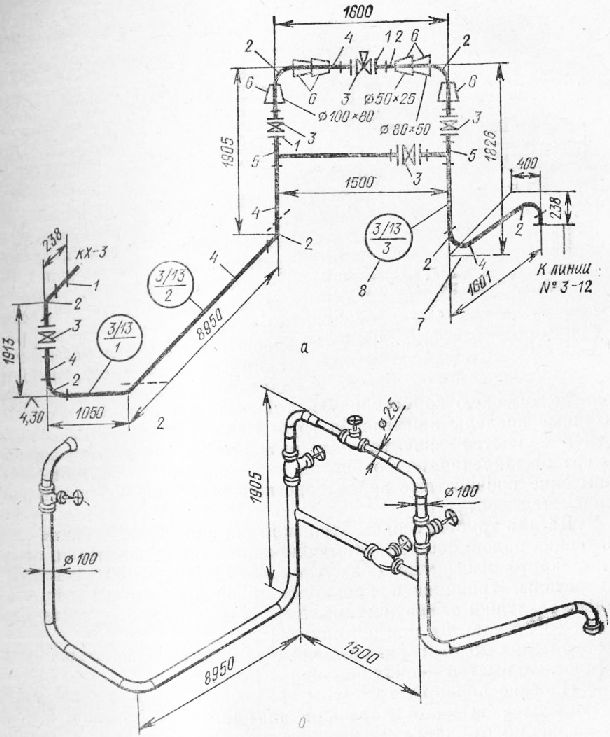

Проектно-техническая документация на трубопроводы. В документацию на монтаж трубопроводов входят монтажно-технологические схемы, монтажные чертежи, спецификации труб, запорно-регулирующей арматуры, фланцев, метизов, опор, подвесок, а также чертежи на нетиповое крепление трубопроводов. Объем и содержание документации позволяют определить положение в пространстве любой точки трубопровода и характеристику применяемых деталей и элементов трубопровода. Монтажно-технологические схемы для наглядности изображают в аксонометрии. На монтажных чертежах, представляющих планы и разрезы помещений, показывают контуры строительных конструкций, монтажные проемы, площадки, оборудование, оси, вертикальные отметки, а в необходимых случаях места укладки кабелей и вентиляции. Также показывают уклоны трубопроводов, места сварных стыков, расположение фланцев и арматуры приборов.

Документация на монтаж трубопроводов включает также ведомости трубопроводов с указанием границ линий, назначения и категории трубопровода, его рабочих параметров, методов испытаний и пр., а также сводные спецификации на трубы, детали трубопроводов, арматуру, прокладки, болты и опоры.

Для централизованного изготовления сборочных единиц трубопроводов разрабатывают деталировочные чертежи. В них приводят общий вид линии в аксонометрии без масштаба с указанием габаритных размеров, уклонов, высотных отметок привязки к строительным конструкциям, номеров узлов и их границ, мест подключения, мест расположения опор и подвесок. Приводят также таблицу деталей и элементов трубопроводов с указанием характеристик, размеров патрубков и другие сведения, необходимые для изготовления.

Трубы, применяемые; для изготовления трубопроводов. В холодильных установках применяют трубы из разных материалов: стальные, медные, латунные, стеклянные и изготовленные из различных пластмасс. В аммиачных и Других трубопроводах хладагента используют только бесшовные стальные трубы из стали 10 и стали 20, а при температуре ниже — 40 °С из низколегированной стали ЮГ.

Сварные стальные трубы подразделяют на электросварные с продольным или спиральным швом и водогазопроводные (газовые). Водогазопроводные трубы выпускают на давление до 1,0 МПа с гладкими концами под сварку или с трубной резьбой. Их применяют для трубопроводов с температурой среды до 200 °С.

В последние годы в холодильной технике все шире применяют неметаллические трубопроводы. В пищевой, химической, медицинской, микробиологической, нефтехимической и других отраслях народного хозяйства успешно применяют стеклянные трубы. Стойкость против КИСЛОТ и щелочей, прозрачность и гигиеничность сделали их незаменимыми для транспортировки пищевых продуктов и агрессивных сред. Пластмассовые трубы также имеют ряд преимуществ перед металлическими: малую массу, небольшое гидравлическое сопротивление, высокую коррозионную стойкость, достаточные температурные пределы применения труб. Недостатком пластмассовых труб являются значительная разность коэффициентов линейного расширения по сравнению с металлами, а главное — невысокие прочностные характеристики и падение их с увеличением температуры.

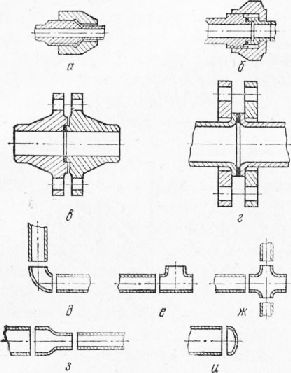

Детали трубопроводов. При монтаже применяют детали следующих видов: фланцы, штуцерно-ниппельные соединения, отводы, круто изогнутые под углом 45, 60, 90 и 180° (калачи), переходы, тройники и крестовины равнопроходные и переходные, заглушки эллиптические. Детали изготовляют в соответствии со стандартом или нормалью (рис. 2).

Фланцы могут иметь различные уплотнительные поверхности (плоские, выступ — впадина, шип — паз).

Плоские приварные фланцы применяют при ру до 2,5 МПа. При более высоком давлении или температуре выше 300 °С независимо от давления используют только фланцы, привариваемый встык (воротниковые). На трубопроводах для аммиака и хлора при давлении 0,25 МПа применяют фланцы, рассчитанные на 4 МПа с уплотнительной поверхностью выступ — впадина (аммиачные фланцы). Материал для изготовления фланцев подбирают с учетом требований ГОСТа на тип фланца и ограничений по температуре при использовании металла (по Госту на металл). Фланцы изготовляют методами ковки, штамповки, обработки резанием, а также гибки из полосы. Ограничения по способу изготовления записаны в Госте на тип фланца.

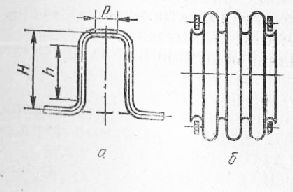

Значительное изменение длины трубопроводов при нагревании (удлинение) или охлаждении (укорачиваем необходимо учитывать при проектировании и монтаже трубопроводов. Величину этого изменения рассчитывают по формулам, известным из курса физики. Для компенсации изменений длины трубопроводов применяют П-образные и линзовые сильфонные компенсаторы (рис. 3, а, б). Чтобы избежать перенапряжений в металле трубопровода при изменении его температуры часть опор жестко закрепляют трубы (неподвижные или «мертвые» опоры), а другие, подвижные опоры позволяют трубе перемещаться относительно них в сторону компенсатора (рис. 3, б, г). В некоторых случаях можно так расположить неподвижные опоры, чтобы повороты трубопровода использовались для компенсации тепловых изменений длины (самокомпенсация). При самокомпенсации происходит упругое сжатие — растяжение прямых участков трубопровода или упругий изгиб криволинейных участков при изменении кривизны поворота без заметного увеличения напряжения в металле трубы.

Вся арматура, выпускаемая промышленностью, имеет единые условные обозначения: две цифры обозначают вид арматуры (кран, задвижка и др.); одна или две буквы обозначают материал; одно- или двузначное число или две последние цифры в трехзначном числе обозначают конструктивные особенности aрматуры; первая цифра в трехзначном числе обозначает род-привода (электро- или пневмопривод, червячная передача и т. д.); одна или две буквы обозначают материал уплотнительных поверхностей. Например, стальной запорный аммиачный угловой папковый вентиль без уплотнительных колец имеет обозначение 15с 13бк. Корпусные детали арматуры окрашивают: в условные цвета в зависимости от материала арматуры, а приводные устройства — в зависимости от материала уплотнительных поверхностей.

На аммиачных трубопроводах устанавливают стальную или чугунную арматуру с фланцевыми или цапковыми соединениями (накидные гайки-цапки). Арматуру из ковкого чугуна применяют при температуре не ниже -30 °С. На хладоновых трубопроводах применяют арматуру из бронзы или ковкого чугуна.

Навигация:

Главная → Все категории → Монтаж холодильных установок

Источник

Монтаж трубопроводов холодильной установки

ОБЩИЕ СВЕДЕНИЯ

Монтаж торгового холодильного оборудования должен выполняться в соответствии с проектно-сметной документацией и требованиями изготовителя оборудования.

Холодильное оборудование в складских помещениях и иных технологических помещениях располагается в соответствии с требованиями технической документации на оборудование. Расстановка торгового холодильного оборудования в торговых залах должна обеспечивать покупателям удобство выбора товаров. Ширина проходов между торгово-технологическим оборудованием в торговом зале принимается по таблице 1.

Между параллельно расположенными островными горками

Стационарное торговое холодильное оборудование должно устанавливаться на фундамент и надежно крепиться анкерными болтами. Торгово-технологическое оборудование, являющееся источником вибрации, должно монтироваться на специальных фундаментах, основаниях и виброизолирующих устройствах, обеспечивающих допускаемый уровень вибрации. Конструкция торгового холодильного оборудования должна включать устройства (средства) для обеспечения электробезопасности (ограждение, заземление, изоляция токоведущих частей, защитное отключение и др.). Части холодильного оборудования (в том числе предохранительные клапаны, кабели и др.), механическое повреждение которых может вызвать возникновение опасности, должны быть защищены ограждениями.

Перед запуском торгового холодильного оборудования, ограждения и приспособления, снятые с места для удобства монтажа, должны быть установлены на штатные места, прочно и правильно закреплены. Защитные ограждения и подобные устройства не должны сниматься без применения инструмента.

Компрессор всегда должен устанавливаться на горизонтальное основание. Трубопроводы линии всасывания должны иметь небольшой уклон в сторону компрессора; линии нагнетания должны иметь небольшой уклон в сторону от компрессора. Если в комплект поставки компрессора входят гасители вибрации (демпферы), их тоже необходимо установить, тогда на всасывающем и нагнетательном трубопроводах также должны быть гасители вибрации. На вертикальных всасывающих трубопроводах через каждые 3,5 м должны быть установлены масловозвращающие петли.

Параллельно соединенные компрессоры должны иметь систему выравнивания уровня масла в картерах, которая может быть организована с помощью уравнительной трубы, соединяющей картеры обоих компрессоров.

В системах с одной уравнительной трубой, труба должна соединять оба масляных картера и иметь такой диаметр, чтобы масло и пары хладагента могли идти через нее беспрепятственно. В системах с двумя уравнительными трубами, одна труба соединяет масляные части картеров компрессоров, а другая — их паровые камеры. При монтаже системы выравнивания уровня масла в любом из этих вариантов компрессоры необходимо устанавливать в одной горизонтальной плоскости. Уровень масла можно также выравнивать с помощью регуляторов уровня масла.

В этом случае компрессоры можно устанавливать на разных уровнях, но при этом в систему должно быть установлено следующее оборудование:

вентиль выравнивания давления;

регуляторы уровня масла.

Каждый компрессор должен иметь защиту в виде реле высокого давления, которое настраивается с использованием баллона со сжатым газом. Для чего вначале следует задать давление замыкания, затем задать дифференциал на шкале и проверить давление размыкания. Оно должно быть равно давлению замыкания минус рабочий диапазон. (Деления на шкалах носят ориентировочный характер. Если компрессор, конденсатор и ресивер установлены снаружи помещения — давление замыкания для магистрали низкого давления должно быть ниже минимально возможного давления в зимнее время (при температуре воздуха окружающей среды). В этом случае давление в магистрали всасывания после длительной остановки зависит от давления в ресивере).

Элементы холодильных машин и установок, использующих в качестве рабочего тела жидкость или газ, соединяются трубами.

Технология разрезания труб не должна :

нарушать форму их поперечного сечения;

допускать вмятины, попадание стружки вовнутрь трубы.

Для этого следует использовать дисковые отрезные устройства — труборезы. Трубы малого диаметра 2. 4 мм, в том числе капиллярные трубки, необходимо разрезать труборезными и капиллярными ножницами, возникшие задиры необходимо удалять риммером.

Технология гибки для мягких и твердых труб различна и зависит от их диаметра. Ручная гибка с помощью пружин применяется для мягких труб диаметром до 19 мм. Радиус гибки ручным способом составляет 6. 8 наружных диаметров трубы. При необходимости получить радиус гибки меньших размеров и для труб диаметром более 19 мм — необходимо использовать трубогибы. Трубогибы могут быть с ручным, пневматическим, гидравлическим и электрическим приводом.

Трубы между собой или с элементами холодильного контура соединяются с помощью резьбовых (вальцовочных), фланцевых соединений или пайкой.

Конусное расширение (вальцовка), которое делается под углом 90°, заходит в наконечник штуцера и прижимается гайкой. Для создания конусного расширения используются вальцовки с конусным пуансоном. При вальцовке труб пуансон необходимо смазывать компрессорным маслом. Зажимать трубку в пуансоне необходимо так, чтобы труба выступала над плоскостью губок на 1 /3 высоты конуса губок. Конусный раструб должен быть симметричным с ровным торцом.

При пайке, трубы, для механической прочности, соединяются с помощью прямых цилиндрических раструбов, которые выполняются специальным инструментом — сегментным расширителем. Внутренний диаметр цилиндрического раструба должен быть таким, чтобы между соединяемыми трубами был капиллярный зазор (0,025. 0,15 мм), который обеспечивает всасывание жидкого припоя в пространство между трубами за счет капиллярного эффекта. Подобное соединение можно паять в произвольном положении трубопровода, если зазор будет больше — капиллярный эффект не возникает. Соединять трубы можно также с помощью фитингов (трубки, повороты, тройники, кресты и т.п.).

Трубы должны паяться с помощью твердого припоя при температуре 460. 560 °С. Тип припоя определяется соотношением меди и других металлов в его составе. При наличии в составе припоя серебра его называют серебряным. Чем больше содержание серебра, тем ниже температура плавления припоя, тем лучше смачиваемость припоя и его обтекание места пайки. Хорошее качество пайки получается при применении медно-фосфорных припоев, но температура плавления их выше, а смачиваемость хуже серебряных. При пайке соединений медь-медь медно-фосфорным припоем флюс не применяется. Для пайки соединений медь-латунь, медь-бронза применяется флюс.

Капиллярный зазор при использовании серебряных припоев должен быть 0,05. 0,15 мм, при использовании медно-фосфорных — 0,025. 0,15 мм. Трехкомпонентные медно-фосфорные припои с содержанием серебра до 15 % предназначены для высокотемпературной пайки в холодильной промышленности. Припои этого класса широко используются при монтаже холодильного оборудования для соединений, испытывающих незначительные вибрационные и ударные нагрузки. При пайке нетермостойких элементов арматуры (ТРВ, вентили, смотровые стекла) требуется их охлаждение для предотвращения недопустимого перегрева. Четырехкомпонентные серебряные припои используют при пайке соединений, испытывающих значительные вибрационные нагрузки (например, при пайке трубопроводов к компрессору).

Для пайки применяются нагреватели (горелки), работающие на смеси газов:

Используются также резистивные электрические нагреватели. Для уменьшения потерь тепла, особенно при использовании пропановой горелки, применяют отражатели. При пайке необходимо создать внутри трубы среду нейтрального газа (азота), что исключит образование окалины внутри трубы.

При прокладке хладоновых магистралей необходимо выполнять следующие требования:

Изгибы трубопроводов должны быть плавными. Стенки трубок на изгибах не должны собираться в гофры, на изгибах сломы не допускаются .

Фреоновые трубопроводы должны быть теплоизолированы по всей длине.

Каждая труба должна иметь отдельную теплоизоляцию. Объединять трубы в одну теплоизоляцию не допускается . Теплоизоляция незащищенных от механических воздействий фреоновых трубопроводов должна быть покрыта армированным влагостойким скотчем или лентой ПВС, чтобы избежать атмосферных воздействий. Механическая изоляция может быть общей для трубопроводов, электрических проводов и дренажной трубы.

Фреоновые трубопроводы в штробах должны быть закреплены через каждые 0,6 м. Крепление в штробах на поворотах обязательно. Ширина и глубина штроба должна быть достаточной для того, чтобы после укладки коммуникаций осталась возможность перекрыть их штукатурным раствором на глубину не менее 20 мм. Закладка в штробы трубопроводов с паяными стыками, как правило, не допускается .

При прохождении фреоновыми трубопроводами ограждающих конструкций (стен, межэтажных перекрытий) обязательна установка стальных или пластмассовых гильз. После установки гильза заделывается теплоизоляцией и цементным раствором.

Пустоты в гильзе должны быть на всю глубину заполнены вспенивающейся теплоизоляцией.

В случае прокладки фреоновых трубопроводов за подвесным потолком допускается прокладка без защиты от механических воздействий. Трубопроводы подвешиваются на специальные кронштейны или перфорированную подвеску. Крепление фреоновых трубопроводов к уже существующим прочим коммуникациям не допускается .

Превышение длины хладоновых трубопроводов относительно предельно допустимой длины для данного типа холодильного агрегата не допускается .

На горизонтальных участках для возврата масла на всасывающем трубопроводе необходимо делать уклон, равный 2 %, в сторону компрессора. На выходе испарителя, расположенного выше компрессора, необходимо делать U-образную маслоподъемную петлю, после чего всасывающий трубопровод следует поднять выше компрессора, чтобы не допустить стекания жидкого хладагента в компрессор . В случае если испаритель расположен ниже компрессора, то на выходе испарителя также необходимо установить маслоподъемную петлю. Та часть трубопровода, которая имеет наклон в сторону компрессора, должна начинаться обратным сифоном, расположенным в самой верхней точке труопровода таким образом, чтобы препятствовать попаданию масла в испаритель. Для холодильных установок с регулируемой производительностью восходящие участки всасывающих трубопроводов выполняются из двух параллельных труб. Диаметр этих трубопроводов определяется таким образом, чтобы в сумме оба они обеспечивали возврат масла в компрессор при полной нагрузке. При частичной нагрузке труба большего диаметра оказывается закупоренной масляной пробкой, образованной в маслоподъемной петле, в результате чего скорость газового потока в трубе меньшего диаметра возрастет, обеспечивая возврат масла. Диаметр этой трубы должен определяться исходя из условий обеспечения возврата масла при работе установки с минимальной производительностью.

Если конденсатор располагается выше компрессора, возникает опасность, что во время остановки компрессора масло, выброшенное в нагнетательную магистраль, будет стекать назад в клапанную группу. Поэтому если разность по высоте между конденсатором и компрессором составляет более 3 м, необходимо предусмотреть в начале восходящего участка маслоподъемную петлю. Если разность уровней еще больше, то маслоподъемные петли нужно устанавливать через каждые 3,5 м. Кроме того, на выходе компрессора нужно устанавливать маслоотделитель. Для установок с регулируемой производительностью необходимо устанавливать две параллельные линии, аналогично линии всасывания.

Жидкостный трубопровод должен иметь наклон в сторону регулятора потока. Нельзя создавать перевернутые U-образные участки трубопроводов, в которых может сосредоточиваться газ. Для восходящих жидкостных трубопроводов длиной более 5 м рекомендуется увеличить диаметр жидкостной трубы. После первого запуска установки необходимо добавить масло в контур до необходимого уровня в компрессоре.

При монтаже терморегулирующих вентилей необходимо выполнять следующие требования.

Корпус ТРВ устанавливается в горизонтальном положении как можно ближе к испарителю. Термосифон ТРВ должен находиться сверху.

Корпус ТРВ должен располагаться в таком месте, где его температура всегда будет выше температуры термобаллона.

Размещать термобаллон на трубе в зависимости от диаметра трубопровода всасывания, ориентируясь на такие показания часовой стрелки при диаметре трубопровода:

меньше 5 /8» (15,88 мм) — 12. 13 ч;

от 3 /4» (18 мм) до 7 /8» (22 мм) — 14 ч;

от 1″ (25,4 мм) до 1 3 /8» (35 мм) — 15 ч;

более 1 3 /8» (35 мм) — 16 ч.

Нельзя устанавливать термобаллон внизу трубы или на маслоподъемной петле, так как находящееся там масло искажает реальную температуру газа.

Термобаллон должен устанавливаться как можно ближе к выходу испарителя на горизонтальном участке.

Если нет возможности установить термобаллон на горизонтальной трубе, то, как исключение, термобаллон может быть установлен так, чтобы поток хладагента был направлен сверху вниз.

Капиллярная трубка должна подходить к термобаллону сверху, а термобаллон должен быть направлен вниз.

Термобаллон нельзя располагать на месте пайки трубопровода .

Термобаллон должен быть тщательно теплоизолирован, чтобы наружный воздух не влиял на работу ТРВ.

Уравнивающая труба ТРВ должна подходить к трубопроводу сверху и устанавливаться на расстоянии 100 мм от термобаллона.

Расстояние от уравнивающей трубки до маслоподъемной петли должно быть не менее 100 мм.

Дренажный трубопровод выполняется из пластмассовых труб диаметром 16. 25 мм. На поворотах можно использовать гибкие шланги. Трубопровод, в котором конденсат стекает самотеком, должен иметь уклон не менее 100 : 1 (снижение уровня на 1 см на каждый 1 м длины трубы). Если отвод конденсата самотеком обеспечить невозможно, устанавливаются конденсатные насосы.

Допускается прокладка дренажного трубопровода совместно с хладоновой магистралью и электрическим кабелем. Изгибы дренажных трубопроводов, выполненные гибким шлангом, должны быть плавными с радиусом не менее восьми диаметров.

Отвод конденсата в канализацию необходимо выполнять только с устройством водяного затвора.

Контроль герметичности холодильного контура производят путем подачи в контур избыточного давления, превышающего рабочее давление в 1,5 раза (опрессовка). При наличии в холодильном контуре элементов, чувствительных к такому давлению (например, предохранительные клапаны), их необходимо снять, а на их место поставить заглушки. После испытаний снятые элементы устанавливаются на место. Опрессовку холодильной установки следует производить сухим азотом.

ЭЛЕКТРОМОНТАЖНЫЕ РАБОТЫ

После изучения плана, проверки трассы, разметки и подбора комплектации приступают к монтажу проводов.

При разработке плана проводки или определения трассы по месту необходимо учитывать следующие требования.

Разветвительные коробки, розетки и выключатели должны располагаться в доступных для обслуживания местах, а токоведущие части должны быть закрыты.

Розетки должны устанавливаться в местах предполагаемой установки электрического оборудования на высоте 50. 80 см от уровня пола и не ближе чем в 50 см от заземленных металлических устройств (водопроводные трубы и трубы отопления, батареи и др.).

Провода прокладываются только по вертикальным и горизонтальным линиям, а их расположение должно быть точно известно, чтобы избежать повреждения при сверлении отверстий, забивании дюбелей, гвоздей или других крепежных изделий. Горизонтальная прокладка проводов производится на расстоянии 50. 100 мм от карниза и балок, 150 мм от потолка и 150. 200 мм от плинтуса. Вертикально проложенные участки проводов должны быть удалены от углов помещения, оконных и дверных проемов не менее чем на 100 мм. Провода не должны соприкасаться с металлоконструкциями здания . Провода вблизи труб газопровода или газовых счетчиков прокладываются параллельно им на расстоянии не менее 1 м. При наличии горячих трубопроводов (отопление и горячая вода) проводка должна быть защищена от воздействия высокой температуры теплоизоляционными прокладками.

Запрещается прокладывать провода под штукатуркой пучками, а также, если расстояние между ними менее 3 мм .

Запрещаются соединения жил проводов методом скрутки .

Категорически запрещается соединение жил алюминиевых проводов с медными .

Источник