Монтаж и установка средств измерения температуры

Чтобы обеспечить правильность показаний и надежную работу местных приборов и датчиков, монтируемых непосредственно на технологическом оборудовании, необходимо знать и выполнять рекомендации, которые содержатся в инструкциях к этим приборам.

Жидкостные стеклянные термометры, подверженные механическим повреждениям, заключают в металлические оправы. Вместе с оправой термометр ввертывают в специальное гнездо (гильзу), приваренное в той части оборудования, где нужно измерять температуру.

Для улучшения теплопередачи оправу заполняют минеральным маслом. Место выхода термометра из оправы изолируют асбестовой ватой или шнуром. Гильзу вваривают под некоторым углом к трубе навстречу потоку жидкости или газа и возможно ближе к центру потока. На горизонтальных трубопроводах диаметром более 200 ммстеклянные термометры устанавливают вертикально.

Место установки должно быть доступно для обслуживания и иметь достаточное освещение.

При монтаже манометрических термометров необходимо соблюдать меры предосторожности против повреждения капилляра. Термобаллон может быть использован без дополнительной защитной гильзы, если измеряемая среда химически неагрессивна и не вызывает усиленной коррозии материала его оболочки.

Если применяют термобаллон с защитной оправой, то следует выполнять те же рекомендации, что и для стеклянных термометров.

Защитную гильзу заполняют машинным маслом или медными опилками для улучшения теплопередачи. Глубину погружения термобаллона выбирают, исходя из условий максимального приближения к центру потока.

Прокладывать капилляр нужно в отдалении от каких-либо нагревательных устройств.

В особо опасных местах капилляр предохраняют от механических повреждений посредством заключения его в трубу или под угольник. Капилляр по всей длине прикрепляют скобами к конструкциям или стене, по которой он проложен.

Термометры сопротивления и термопары обязательно помещают в защитные оправы. Конструкция защитного чехла и материала, из которого он изготовляется, зависит от измеряемой среды и значения температуры: для низких температур достаточно латунной тонкостенной оправы, для температур выше 200°С применяют стальные оправы. При измерениях температуры расплавленного металла чувствительную часть термопар защищают наконечниками из огнеупорных материалов.

Выводные концы термометров сопротивления и электроды термопар изолируют друг от друга фарфоровыми бусами.

При температурах ниже 100° С можно применять изоляцию в виде пластмассовых трубок. Провода линии связи от термопар и термометров сопротивления к вторичным приборам должны быть также хорошо изолированы один от другого и от земли: сопротивление изоляции не менее 3—5 Мом. Если на трассе линии возможны механические повреждения или сырость, необходимо заключить провода или кабели в трубы. Места соединений проводников обязательно пропаивают и тщательно изолируют. Место установки термопары следует выбирать с таким расчетом, чтобы обеспечить наибольшее постоянство температуры окружающей среды вокруг свободных концов (холодного спая).

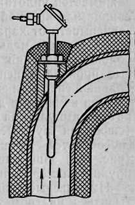

При монтаже на трубопроводах термопары и термометры сопротивления устанавливают перпендикулярно или наклонно к оси трубопровода. На изгибах трубопроводов удобно располагать гильзу навстречу потоку (рис. 1), что обеспечивает меньшие механические нагрузки на гильзу и достаточно хорошие условия теплопередачи.

Рисунок 1- Установка термопар и термометров сопротивления в трубопроводе

а — радиальное; б — наклонное; в — в изгибе колена; г — в расширителе

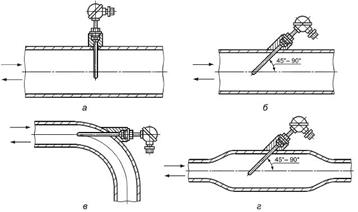

Рисунок 2 — Схема расположения чувствительного элемента преобразователя температуры

Термометры сопротивления располагают так, чтобы средняя часть чувствительного элемента совпадала с осью трубопровода.

Платиновые термометры сопротивления не рекомендуется монтировать в местах с повышенной вибрацией.

Жидкостные стеклянные манометры устанавливают в строго вертикальном положении в доступном для обслуживания и достаточно освещенном месте. Рабочая жидкость не должна иметь загрязняющих примесей и пузырьков воздуха. Подводящие трубки должны быть достаточно плотными.

Пружинные манометры, вакуумметры и мановакуумметры ввертывают в специальный наконечник импульсной трубки. Наконечник снабжен трехходовым краном и дополнительным отверстием с резьбой для подключения контрольного манометра при периодических поверках. Ниппель манометра ввертывается в наконечник с помощью гаечного ключа. Нельзя ввертывать манометр, прикладывая усилие к его корпусу, так как это может нарушить регулировку измерительного механизма вследствие де-

формации корпуса. Между ниппелем и наконечником зажимается уплотняющая прокладка из фибры, кожи, паронита, свинца или красной меди. Материал для прокладки выбирают в зависимости от характера измеряемой среды и пределов измерения. Свинец и медь применяют при повышенной температуре и большом давлении. Без особой необходимости медные и свинцовые прокладки использовать не следует, так как они требуют большой силы при затяжке.

Измерения температуры среды проводят на прямом участке в проточной части измерительного трубопровода перед или за суживающим устройством, предпочтение следует отдавать измерениям температуры за суживающим устройством. При установке чувствительного элемента (преобразователя) термометра или его гильзы за суживающим устройством расстояние от места их расположения до суживающего устройства должно быть не менее 5D и не более 15D. При установке чувствительного элемента термометра или его гильзы перед суживающим устройством расстояние от места их установки до суживающего устройства выбирают из таблицы.

Чувствительный элемент термометра устанавливают непосредственно в измерительный трубопровод или в гильзу на глубину (0,3–0,7)D. Наилучшим способом установки чувствительного преобразователя термометра (рис. 2, а) является его радиальное расположение на теплоизолированном участке измерительного трубопровода. Допускается наклонная (рис. 2, б, в) и другая установка чувствительного преобразователя термометра (рис. 2, г) при условии соблюдения требований по расстояниям от преобразователя до суживающего устройства.

Источник

Монтаж термометра с защитной гильзой

Монтаж первичных преобразователей для измерения температуры

Первичные преобразователи для измерения температуры (жидкостные стеклянные термометры, термобаллоны манометрических термометров, термопреобразователи сопротивления и термоэлектрические термометры) принимают в монтаж после стендовой проверки, в процессе которой определяют их пригодность к монтажу.

Непосредственно перед установкой преобразователи подвергают внешнему, осмотру, проверяют, нет ли видимых повреждений капилляра и термобаллона; наличие деталей крепления термобаллона, входящих в комплект поставки приборов; наличие технической документации (заводского паспорта и протокола стендовой поверки); соответствие длины капилляра расстоянию от места установки прибора до места установки термобаллона.

Установленные первичные преобразователи должны воспринимать среднюю температуру потока, а потери тепла от лучеиспускания или теплопроводности должны быть сведены к минимуму. Для этого чувствительный элемент первичного преобразователя (термобаллон манометрического термометра, активную часть термопреобразователя сопротивления,, горячий спай термоэлектрического термометра) устанавливают в центре потока, протекающего через технологический трубопровод. На трубопроводах разного сечения применяют термометры с различной длиной как активной части, так и защитных карманов или используют различные установочные бобышки. При малых сечениях трубопровода невозможно установить термометр так, чтобы его активная часть находилась в центре потока. В этом случае термометр направляют против движения потока и устанавливают его под углом 30 или 45° к оси трубопровода или размещают в колене трубопровода с восходящим потоком.

Обязательным условием правильного измерения температуры контролируемой среды является установка Термометра на расстоянии от задвижек, вентилей и сужающих устройств, равном не менее 20 диаметров трубопровода, т. е. там, где нет завихрения . или возмущения потока.

В месте установки первичного преобразователя должен быть исключен дополнительный нагрев от посторонних источников тепла. В тех случаях, когда избежать этого нельзя, первичные устройства защищают нанесением тепловой изоляции или защитным экраном. Не рекомендуется располагать термопреобразователи сопротивления и термоэлектрические термометры в нишах, углублениях стен и в других местах, где затруднена циркуляция воздуха, так как это значительно повышает инерционность измерительного устройства.

Простейшими устройствами для закрепления первичных преобразователей температуры и ввода их чувствительных элементов в измеряемую среду являются бобышки, «устанавливаемые на технологическом оборудовании и трубопроводах (рис. 1, а). Дли монтажа бобышек на трубопроводах диаметром Dn 45 и 57 мм в последние вваривают расширители (рис. 1, б)

Прямые жидкостные стеклянные термометры. Устанавливают в защитных металлических гильзах (оправах) или без них, т. е. путем непосредственного погружения термометра в измеряемую среду. В промышленных условиях, как правило, такой термометр устанавливают в оправе 9 (рис. 2, а), которая предохраняет его от поломки и позволяет обеспечить необходимую прочность и плотность соединения в месте расположения прибора. Длину оправы выбирают в зависимости от глубины погружения и длины термометра. Оправа 9 состоит из кармана 3 со штуцером 6 и верхней

Рис. 1. Установка бобышек: а — на трубопроводе D>76 мм в металлической стенке, б — и трубопроводе D 45 и 57 мм с расширителем

части, закрепленной на штуцере накидной гайкой 8. Штуцер оправы завинчивают в бобышку 4, которую предварительно приваривают к трубопроводу или резервуару 2.

Для улучшения теплопередачи от внутренней поверхности оправы к термобаллону термометра образующийся в гильзе зазор между термобаллоном и стенками оправы при измерении температуры до 150° С заполняют машинным маслом, а при измерении более высокой температуры — медными опилками. При этом заполнитель 7 должен Покрывать только термобаллон термометра, как показано на рисунке. Излишнее заполнение оправы понижает точность измерения и увеличивает тепловую инерцию прибора.

При измерении температуры в трубопроводе термобаллон погружают до оси трубопровода, т. е. в зону наибольших скоростей потока измеряемой среды. Это способствует улучшению теплообмена между движущейся средой и прибором и уменьшает влияние на результат измерения тепловых потерь через стенки трубопровода.

На горизонтальных участках трубопроводов диаметром до 200 мм термометры устанавливают наклонно к оси трубы, навстречу потоку; диаметром более 200 мм — перпендикулярно оси трубы. На прямых вертикальных участках трубопровода с восходящим потоком термометры устанавливают наклонно к оси трубы, навстречу потоку.

Термобаллон манометрического термометра. От качества его монтажа зависит правильность показаний прибора. Термобаллон (рис. 2, б) полностью погружают в измеряемую среду и устанавливают примерно в середине потока. Если давление нскорость потока измеряемой среды невелики, а среда неагрессивна, термобаллон устанавливают без защитной гильзы. В агрессивной среде, а также в условиях высокого давления термобаллон во избежание разрушения помещают в защитную гильзу 12.

Рис. 2. Установка жидкостного стеклянного термометра в оправе (а) и термобаллона манометрического термометра на трубопроводе и металлической стенке (б):

1 — активная часть термометра. 2 — трубопровод или резервуар,

3 — карман оправы, 4 — бобышка. 5 — прокладка, 6 — штуцер.

7 — заполнитель. 8—накидная гайка. 9 — оправа. 10 — хвостовик термобаллона. 11—термобаллон 12 —

защитная гильза. 13 — металлические опилки. 14 — манометрический термометр

Положение термобаллонов газовых термометров в измеряемой среде в зависимости от местных условий может быть любым (горизонтальным, вертикальным и наклонным). Термобаллоны жидкостных и паровых термометров монтируют в вертикальном или наклонном положении, капилляром вверх. Хвостовик 10 термобаллона закрепляют к приваренной в месте измерения бобышке .4 соединительным штуцером 6, имеющим резьбу М27Х2 или МЗЗ X 2. С помощью штуцера можно также изменять глубину погружения термобаллона. Для уплотнения соединительный штуцер снабжен сальником (на рисунке не показан). В качестве уплотнителя в сальнике используют асбестовую набивку.

Для увеличения теплопроводности и соответственно уменьшения времени запаздывания прибора пространство между термобаллоном и внутренней поверхностью защитной гильзы заполняют металлическими опилками 13 или жидкостью с температурой кипения выше верхнего предела измерения.

Рис. 3. Установка термопреобразователей сопротивления на трубопроводах:

а, б — на горизонтальном и вертикальном участках. в — на колене. г — с помощью расширителя

Термопреобразователи сопротивления. Перед монтажом проверяют целостность чувствительного элемента и сопротивление изоляции по отношению к защитной арматуре. Последнее должно быть не менее 20 МОм. Варианты установки термопреобразозате лей сопротивления на трубопроводах показаны на рис. 3.

Термопреобразователи сопротивления, предназначенные для измерения температуры в технологических аппаратах и трубопроводах, устанавливают в бобышках, внутренняя резьба которых должна быть равна наружной резьбе присоединительного штуцера термопреобразователя. Штуцер может быть подвижным или неподвижным. Длина монтажной части термопреобразователей сопротивления определяется требованиями заказчика и может достигать 3200 мм.

Чувствительный элемент термопреобразователя сопротивления находится в конце защитного чехла. Длина чувствительного элемента платинового термопреобразователя 120 мм, медного — 60 мм. Устанавливают их так, чтобы середина чувствительного элемента находилась как можно ближе к точке измерения, а измеряемая им температура не зависела от температуры находящихся вблизи поверхностей. Конец погружаемой части платиновых термопреобразователей сопротивления должен быть на 50—70 мм ниже оси измеряемого потока, а медных — на 25—30 мм. При установке на колене трубопровода чувствительный элемент должен быть направлен навстречу потоку и расположен в центре потока измеряемой среды. Во избежание засасывания наружного воздуха в месте отбора импульса тщательно вваривают бобышку и уплотняют в ней штуцер термопреобразователя.

Рис. 4. Пример монтажа поверхностного термоэлектрического термометра:

а — установка термоэлектрического термометра, б — конструкция пряжима; 1 — прижим,

2 — трубопровод (или металлическая стенка аппарата). 3 — изоляция, 4 — легко снимаемый слой изоляции, 5 —

термометр, 6 — колодка, 7 — планка, 8 — болт, 9 — гайка

При установке термопреобразователя в 4 горизонтальном или наклонном положении штуцер для ввода проводов в головку термопреобразователя направляют вниз, чтобы на соединительные зажимы не попадала влага.

Провода к термопреобразователям подводят как правило, в гибких металлорукавах длиной не менее 500 мм. Для удобства эксплуатации перед термопреобразователем оставляют небольшой запас провода.

Термоэлектрические термометры. Правила установки зависят от их назначения. Термоэлектрические термометры для контроля температуры поверхности трубопроводов или оборудования устанавливают так, чтобы их рабочие части плотно прилегали к контролируемой поверхности. Для этого перед установкой место соприкосновения поверхностных термоэлектрических термометров с трубопроводами и оборудованием тщательно очищают от окалины и запиливают до металлического блеска плоскую лыску, обеспечивающую соприкосновение термоэлектрического термометра с поверхностью трубопровода или оборудования. Затем приваривают колодки прижимов, под которые просовывают термоэлектрический термометр, плотно прижимаемый к контролируемой поверхности.

Пример монтажа поверхностного термоэлектрического термометра на технологическом трубопроводе показан на рис. 4. При монтаже на трубопроводе 2 термоэлектрический термометр 5 пригоняют по наружной его поверхности. Конец его располагаютвдоль трубопроводов в постоянном температурном поле, что уменьшает погрешность измерения, и покрывают тепловой изоляцией 3.

Термоэлектрические термометры для контроля температуры внутри трубопроводов или оборудования погружают рабочим концом в эти трубопроводы или оборудование. Правила установки термоэлектрических термометров на трубопроводах аналогичны правилам установки термопреобразователей сопротивления.

На рис. 5 показана установка термоэлектрического термометра в кирпичной кладке и на трубопроводе высокого давления. В последнем случае применяют малоинерционные термоэлектрические термометры, рабочий конец которых внутри приваривают к дну защитного чехла или оголяют. Термоэлектрические термометры в защитных чехлах, изготовленных из различных металлов, погружают в измеряемую среду на глубину, не превышающую указанную в паспорте завода- изготовителя. Термоэлектрические термометры в фарфоровой арматуре можно погружать в зону высоких температур только на длину фарфоровой защитной трубки.

Рис. 5. Установка термоэлектрического термометра в кирпичной кладке (а) и на трубопроводе высокого давления (б):

1 — термометр 2 — трубопровод. 3 — бобышка, 4 — прокладка. 5 — штуцер

Для вертикальной установки применяют термоэлектрические термометры со штуцером. Их устанавливают без закладной оправы, непосредственно ввинчивая в бобышку. При горизонтальной установке термоэлектрических термометров используют закладные оправы, которые крепят па фланце или приваривают к металлической стенке.

Прокладка соединительных линий компенсационным термоэлектродным проводом должна быть доведена до места с постоянной температурой . При подключении к измерительному устройству нескольких термоэлектрических термометров через переключатель свободные концы компенсационных проводов сводят в одно место.

Фотоэлектрический пирометр устанавливают так, чтобы расстояние от излучателя, температура которого измеряется, до пирометра составило 1±0,1 м (если в инструкции завода-изготовителя не указана другая величина). Визирную головку направляют на излучатель, чтобы световой поток от последнего через линзу объектива пирометра попал на фотоэлемент. Пирометр устанавливают па кронштейне или другой опорной конструкции, которая должна обеспечить его прочное н жесткое крепление, а также легкость его установки и снятия. Место установки прибора выбирают так,чтобы окружающая его среда не содержала большого количества взвешенных частиц или газов с низкой теплопроводностью (например, углекислого газа). При установке пирометра следует обеспечить рабочую температуру корпуса прибора в пределах 18—22° С.

Рис. 6. Установка радиационного пирометра Рапир на вертикальной стене:

1— шланг с электрическими проводами. 2 — кран. 3 — шланг. 4 — шнур. 5 — закладная труба с фланцем, 6 —

7 — комплект крепежных деталей, 8 — патрубок. 9 — шарнирное устройство. 10 — телескоп TEPA-60

Радиационный пирометр типа Рапир с визирной (калильной) трубкой и воздушным охлаждением устанавливают на вертикальной стене (рис. 6) при температуре рабочего пространства не более 1200° С и температуре окружающей среды не выше 100° С. Если телескоп может попасть под облучение предметами, нагретыми до более высокой температуры (например, металлических частей, нагретых до белого каления), предусматривают экраны для защиты его от высокой температуры. К патрубку воздушного охлаждения подводят профильтрованный воздух с давлением не менее 0,001 МПа и температурой не более 30° С. При тяжелых температурных условиях, угрожающих целостности прибора, телескоп помещают в специальный кожух, охлаждаемый водой.

Монтаж отборных устройств для измерения давления и вакуума

Отборные устройства для измерения давления и разрежения монтируют на участках с прямолинейным потоком среды. На горизонтальных и наклонных трубопроводах отборные устройства устанавливают на газо-и воздухопроводах в верхней части, на трубопроводах, несущих жидкости и пар,—сбоку

Для измерения избыточного давления и вакуума в системах нптоматнзацнн используют унифицированные отборные устройства (рис. 7). Отборные устройства давления (рис. 7, а и б) состоят из кольцеобразной трубки 1, соединителя 2, запорного органа (вентиля или трехходового крана) 3 и футорки 4 с резьбой М20Х1 1/2″ для присоединения манометра или вакуумметра.

Кольцеобразная трубка необходима для защиты при измерении давления горячей жидкости (температура более 70° С) и пара. Ее назначение — не допустить проникновения в манометр горячей воды или пара. В кольце скапливается охлажденный конденсат и тем самым отделяет манометр от измеряемой среды. Кроме того, кольцеобразная трубка несколько сглаживает бросок давления в момент подключения прибора. Отборное устройство приваривают к закладной конструкции — штуцеру, установленному непосредственно на трубопроводе или аппарате.

Отборные устройства давления и разрежения газовой или воздушной среды (рис. 7, в г) устанавливают вертикально или под некоторым углом вверх. В этом случае образующийся в отборном устройстве и импульсном трубопроводе конденсат будет стекать обратно в трубопровод млн технологический аппарат.

Рис. 7. Отборные устройства давления и разрежения:

а — отборное устройство давления Ру=1,6 МПа, температура 225° С. б —отборное устройство давлении Ру=10 МПа, температура 200° С. в, г — отборнмс устройства давления и разрежения для запыленных сред и чистых газов; 1— кольцеобразная грубка. 2 — ниппельный соединитель. 3 — запорный орган. 4 — футорка. 5 — защитная труба. 6 —отвод.

7 — колпачок-заглушка. 8 — гайка. 9 — отбор

При отборе импульса давления (разрежения) дымовых газов отборное устройство устанавливают в таком месте, где возможна наименьшая концентрация твердых частиц. Варианты установки отборных устройств для измерения разрежения па вертикальных и горизонтальных участках кирпичного газохода и газохода с металлической обшивкой показаны на рис. 8.

Рис. 8. Установка отборных устройств для измерения разрежения:

а, б — на вертикальной и горнзонтальном газоходе с металлической обшивкой. в, г — на вертикальном и горизонтальном участках кирпичного газохода. 1 — отборное устройство разрежения. 2 — заглушка. 3 — обсадная труба. 4 — импульсныйтрубопровод

Для удобства обслуживания следует избегать установки отборного устройства вблизи заслонок, шиберов, изгибов трубопровода, фланцев. При монтаже необходимо уделять особое внимание качеству приварки штуцеров и бобышек, чтобы на их внутренней поверхности не было наплывов грата, образующегося при сварке

В противном случае сужение внутреннего сечения отборных устройств может привести к запаздыванию импульса давлении или разрежения. Кроме того, отборные устройства не должны иметь выступов внутрь технологического оборудования или трубопроводов во избежание искажения измеряемых параметров, так как возникающие при этом завихрения вносят погрешности в показания приборов.

В случае измерения давления или разрежения среды, имеющей высокую вязкость или агрессивно воздействующей па материал чувствительного элемента измерительного прибора, применяют разделительные сосуды. При этом измеряемая среда заполняет импульсную линию от технологического аппарата или трубопровода лишь до разделительного сосуда, далее вся линия заполняется разделительной жидкостью. При выборе разделительной жидкости учитывают следующие требования: жидкость не должна смешиваться и соединяться с измеряемой средой, она должна быть негорючей и не оказывать разрушающего воздействия на детали измерительного прибора.

Монтаж сужающих устройств для измерения расхода

Сужающие устройства (диафрагмы, сопла) устанавливают на вертикальном, горизонтальном или наклонном трубопроводах по рабочим чертежам и нормалям с соблюдением требований Правил 28—64 (1964 г.)

Перед монтажом сужающее устройство очищают от антикоррозионной смазки и проверяют (на соответствие проекту и комплектовочной ведомости) внутренний диаметр трубопровода и место установки диафрагмы; трубопровод (отсутствий грязи, наплывов сварочных швов, грата, неровностей от заклепок и других внутренних выступов, сужающих проходное сечение трубопровода); марку материала диафрагмы; направление потока измеряемой среды и обозначений па корпусе диафрагмы (+ и -); номера диафрагмы и поставляемого с пей дифмаиометра.

Для исключения завихрений потока измеряемой среды сужающее устройство устанавливают на прямолинейном участке трубопровода независимо от пространственного положения последнего (горизонтального, пертнкального, наклонного). Не допускается монтировать сужающее устройство в непосредственной близости от колен, угольников, задвижек и вентилей. В любом случае длина прямолиненного патрубка перед сужающим устройством должна быть не менее 6D, за сужающим устройством — не менее 3D (D— внутренний диаметр трубопровода).

Задвижки и вентили устанавг ливают за сужающим устройством. Если проектом предусмотрена установка их перед сужающим устройством, то расстояние от задвижки (вентиля) до сужающего устройства должно быть не менее 100D. При выборе места установки сужающего устройства следует иметь в виду, что измеряемый поток должен целиком заполнять сечение трубопровода и самого сужающего устройства.

Диафрагму устанавливают таким образом, чтобы ее торец был строго перпендикуляре оси трубопровода; оси диафрагмы и трубопровода совпадали; цилиндрическая расточка дроссельного отверстия противостояла направлению потока измеряемой среды, а коническая расширялась по направлению его течения. Диафрагмы камерного типа устанавливают между приваренными встык фланцам, внутренний диаметр которых должен быть равен внутреннему диаметру трубопровода.

Между кольцевыми камерами сужающего устройства и фланцами устанавливают уплотнительные прокладки, материал которых должен быть невосприимчив к воздействию измеряемой среды. Прокладки не должны выступать во внутреннюю полость трубопровода. Диафрагмы монтируют только после предварительной очистки и продувки трубопроводов.

На рис. 9 показан пример установки камерной диафрагмы с четырьмя парами отборов на горизонтальном участке трубопровода для воздуха и неагрессивных газов. К горизонтальному участку технологического трубопровода 1 параллельно друг другу и перпендикулярно оси трубопровода приварены два фланца 3 й 5, стянутые по окружности болтами 12 (на рисунке показан только один из них) с гайками 13. Между фланцами установлена диафрагма 14, по обе стороны которой .смонтированы четыре пары отборных патрубков 2 и 4, 11 и б, 9 и 8, 10 и 7 с вентилями. По окончании монтажа сужающего устройства составляют акт на скрытые работы.

Рис. 9. Установка камерной диафрагмы с четырьмя парами кольцевых отборов на горизонтальном участке трубопровода:

1—трубопровод. 2. 4, 6—11 — отборные патрубки с вентилями, 3, 5— фланцы. 12 — болт. 13 — гайка, 14 — диафрагма

При установке камерной диафрагмы следят за тем, чтобы фланцы трубопровода, между которыми монтируют диафрагму, были строго параллельны между собой и перпендикулярны оси трубопровода. Врезку фланцев в технологические трубопроводы выполняют монтажники организации, осуществляющей монтаж этих трубопроводов, в. присутствии представителей организации, монтирующей систему автоматизации.

После установки сужающего устройства с учетом указанных выше правил затягивают фланцевые болты, контролируя при этомправильность центровки диафрагмы. Центровку диафрагмы производят по фланцевым болтам путем выверки зазоров между ними и диафрагмой. Эти зазоры должны быть одинаковыми и составлять не менее 3 мм. Центровка диафрагм необходима для максимального сближения осей трубопровода и диафрагмы. Несоосность между ними’должка составлять не более 0,01 диаметра трубопровода.

Монтаж первичных устройств уровнемеров

Поплавковые уровнемеры. Особое внимание уделяют установке поплавков, тросов и тяг. Тяги устанавливают так, чтобы перемещение поплавка и троса или тягитцюисходило без затираний.

Рис. 10. Установка пьезометрических уровнемеров для измерения уровня в открытой емкости:

а — трубка опущена в емкость, 6 — трубка сбоку емкости; 1 — емкость. 2 — пьезометрическая трубка. 3 — импульсная линия.4 — линия питания. 5 — манометр. 6 — редуктор. 7 — фильтр. 8 — дифманометр; р — давление питающих газа или воздуха

Ход поплавка должен быть равен или несколько больше максимального изменения уровня.

Уровнемер 1 (рис. 11) крепят на кронштейне 5, заделанном в стену, как показано на рисунке, или приваренном к металлической конструкции. Поплавок 4 помещают в успокоительную камеру 3, выполненную из трубы диаметром 400 мм. Во избежание затирания троса блок 6 устанавливают строго перпендикулярно и вертикально над поплавком. Для уравновешивания подвижной системы, состоящей из поплавка 4, троса с блоком 6 и измерительной части уровнемера 1, между поплавком и блоком устанавливают противовес 2.

Рис. 11. Монтаж поплавкового уровнемера:

1 — уровнемер, 2 — противовес, 3 — успокоительная камера, 4 — поплавок, 5 — кронштейн. 6 — блок

Уровнемеры-дифманометры. Расстояние от дна бака до нижней точки отбора выбирают в зависимости от чистоты измеряемой жидкости. Для измерения уровня агрессивной жидкости на линии подвода импульсных труб к уровнемеру-дифманометру устанавливают разделительный сосуд.

Пьезометрические уровнемеры. Измерительную (пьезометрическую) трубку 2 (рис. 10, а) устанавливают вертикально или сбоку с уклоном в сторону сосуда — емкости 1 (рис. 10, б) таким образом, чтобы открытый снизу , конец трубки был опущен ниже минимального уровня контролируемой жидкости. Внутренний диаметр пьезометрической трубки 2 должен быть не менее 14 мм. Воздух (или газ), попадающий в линию питания 4, которая выполнена из трубы диаметром 6 мм, должен быть предварительно очищен. Для этой цели устанавливают фильтр 7, а для регулирования подачи воздуха (или газа) редуктор 6. Импульсную линию 3, для которой также используют трубы диаметром 6 мм, присоединяют непосредственно у пьезометрической трубки. Все работы по монтажу трубных проводок установки выполняют тщательно, чтобы предотвратить возможность утечки воздуха и искажение показаний прибора.

Источник