- § 35. Судовые холодильные установки

- Этапы монтажа холодильных установок на судах.

- Монтаж судовых холодильных установок

- Изучение использования судовых ядерных установок. Обоснование выбора энергетической установки фрегата. Тепловой расчет двигателей. Описания схемы и принципа работы мобильной установки кондиционирования. Процесс монтажа холодильной машины в контейнер.

- Подобные документы

§ 35. Судовые холодильные установки

Холодильными (или рефрижераторными) называются установки, предназначенные для искусственного понижения температуры в помещении с целью сохранения или замораживания скоропортящихся продуктов, приготовления льда и кондиционирования воздуха. В качестве рабочего вещества (хладагента) в холодильных установках используют различные жидкости и газы, способные кипеть при низких температурах с понижением давления: аммиак, фреон-12, фреон-22, углекислоту, водоаммиачный раствор и даже пресную воду. По принципу работы современные холодильные установки можно разделить на три основные группы: компрессорные, эжекторные и абсорбционные.

Компрессорные холодильные установки. Особенность таких установок заключается в том, что процесс сжатия рабочего вещества (хладагента) производится с помощью поршневого компрессора. Наибольшее распространение на судах получили фреоновые компрессорные установки, отличающиеся компактностью, высокой охлаждающей способностью и возможностью их автоматизации. Установки, работающие на фреоне-12 или фреоне-22, широко применяют в системах охлаждения судовых провизионных камер и кондиционирования воздуха.

Фреон-12 (CFCl) — бесцветный тяжелый газ (примерно в пять раз тяжелее воздуха) с очень слабым специфическим запахом, имеет температуру кипения — 29,8° С и замерзания—155° С; не горит и не образует взрывоопасных смесей с воздухом, безвреден для человека. Фреон-12 плохо растворяется в воде и хорошо в масле, хорошо растворяет органические соединения, поэтому в качестве прокладок в установках применяют маслофреоностойкую резину (севанит). Стоимость фреона-12 высокая, но его преимущество в том, что он неограниченно долго может циркулировать в системе, а его применение позволяет легко и просто автоматизировать установку.

Фреон-22 (CHF2Cl) по свойствам близок к фреону-12, но легче его, имеет температуру кипения при атмосферном давлении —40,8° С; не взрывоопасен, но слабо воспламеняется; инертен к металлам. Стоимость его выше, чем фреона-12; он не совсем безвреден для человека, что служит причиной его ограниченного применения.

В состав фреоновых установок входят: компрессор, конденсатор, испаритель, расширитель, терморегулирующие вентили (ТРВ), реле давления (РД), термостаты и другие приборы автоматики. Схема фреоновой автоматизированной установки приведена на рис. 105. При работе установки компрессор 3 сжимает газообразный фреон до давления 400—800 кн/м 2 (4—8 кгс/см 2 ) и нагнетает его через запорный клапан и маслоотделитель 2 в конденсатор 1, где он превращается в жидкость, охлаждаясь циркулирующей внутри труб забортной водой. Из конденсатора жидкий фреон, пройдя теплообменник 4, фильтр-осушитель 5 и соленоидный вентиль 9, подается в ТРВ, при помощи которого регулируется количество жидкого фреона, поступающего в испарительные батареи 6. Кроме того, в ТРВ происходит дросселирование жидкого фреона, вследствие чего давление фреона снижается до 30—100 кн/м 2 (0,03—1,0 кгс/см 2 ) и он начинает кипеть, образуя паро-жидкостную смесь.

Рис. 105. Схема фреоновой автоматизированной установки.

Проходя по трубам испарительных батарей 6 паро-жидкостная фреоновая смесь кипит, превращается в газ и при этом интенсивно отбирает тепло от воздуха и хранящихся в холодильных камерах 8 продуктов. Газообразный фреон, отсасываемый из испарительных батарей компрессором, проходит через теплообменник 4, где отдает часть тепла жидкому фреону, поступает в компрессор, сжимается и цикл повторяется снова. Температурный цикл контролируется с помощью термопатронов 7.

Наряду с фреоновыми установками в транспортном рефрижераторном и морозильном флоте, где требуются большая холодо-производительность и низкие температуры в трюмах (до —18°С) и специальных морозильных камерах (до —40°С), широко применяют аммиачные компрессорные холодильные установки. По принципу получения холода и устройству они аналогичны фреоновым установкам.

Абсорбционные холодильные установки. Работа абсорбционных холодильных установок основана на свойстве аммиака интенсивно поглощаться водой. В отличие от компрессорных абсорбционные установки потребляют не механическую, а тепловую энергию. В состав этих установок входит генератор, в котором находится под давлением водо-аммиачный раствор. Через генератор пропущен змеевик, по которому циркулирует горячий водяной пар. При нагревании водо-аммиачного раствора из него выпаривается аммиак, который затем сжимается в конденсаторе и в жидком виде проходит по змеевикам испарителя. Здесь аммиак кипит, отбирая тепло, необходимое для его парообразования, от рассола, прокачиваемого насосом через испаритель. Охлажденный рассол поступает в батареи холодильной камеры, охлаждая ее, а газообразный аммиак поступает в абсорбер, в котором обедненный водо-аммиачный раствор вновь насыщается им до нужной концентрации и подается насосом через теплообменник в генератор. Таким образом, в системе абсорбционной холодильной установки циркулирует бинарная (двойная) смесь: хладагент — аммик, поглотитель (абсорбент) — вода. В последнее время в таких установках стали применять в качестве хладагента воду, а в качестве поглотителя — бромистый литий, что имеет ряд преимуществ при использовании в системах кондиционирования воздуха.

Пароэжекторные холодильные установки. В этих установках, как и в абсорбционных, потребляется не механическая, а тепловая энергия. В состав установки входит пароструйный эжектор, который создает вакуум в испарителе. Вследствие этого превращается в пар часть воды, подаваемой в виде дождя в испаритель. Остальная вода охлаждается, прокачивается насосом через батареи холодильной камеры и вновь поступает в разбрызгивающее устройство. Такие установки из-за громоздкости и малой экономичности в последнее время на судах не применяются.

Источник

Этапы монтажа холодильных установок на судах.

Технологический процесс монтажа судовых холодильных установках включает в себя ряд этапов.

| № этапа | Рабочее время | |

| n | ||

| I | Подготовка монтажной базы | t1 |

| II | Транспортировка и погрузка оборудования на судно | t2 |

| III | Проверка координации оборудования на судне | t3 |

| IV | Изготовлений и установка компенсирующих звеньев | t4 |

| V | Крепление оборудования на фундаменте | t5 |

| VI | Контроль качества монтажа | t6 |

Каждый этап может включать в себя несколько операций. Например, в подготовку монтажной базы (этап I) включают 1) проверку ориентации фундаментов на судне, 2) правильность установки их, 3) обработку опорных поверхностей и т.д.

Рабочее время монтажа определяют по формуле:

где t1, t2, t3 – время каждого этапа монтажа

Рассмотрим технологию монтажа оборудования холодильной установки на судне по каждому этапу.

Этап I. Подготовка монтажной базы.

Технологическая монтажная база представляет собой совокупность поверхностей, рисок и других ориентирующих элементов, относительно которых определяют положение оборудования на судне.

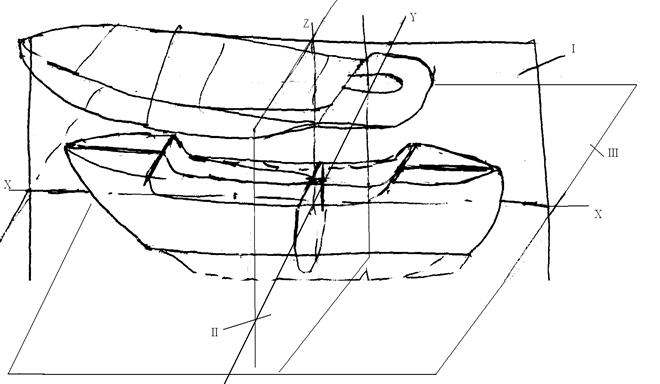

При формировании корпуса судна ориентирующими элементами служат 3 взаимно перпендикулярных плоскости: I диаметральная, II мидель — шпангоут, III основная.

II – плоскость мидель – шпангоута

III – основная плоскость.

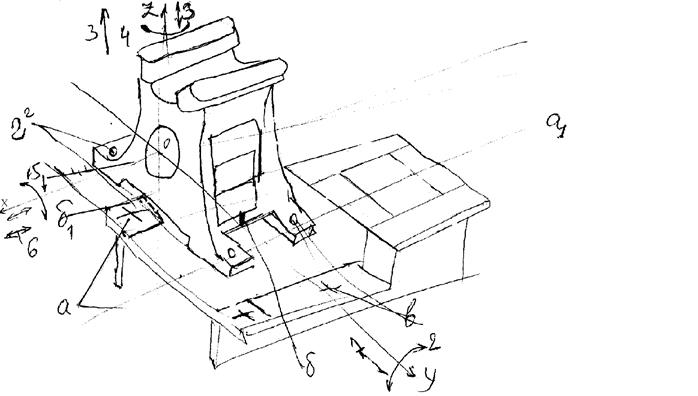

За базовую конструкцию оборудования холодильных установок на судне принимают судовые фундаменты, на которые для облегчения монтажа наносят разметочные риски.

Они материализуют плоскости, параллельные основным базовым плоскостям судна, которые являются так же ориентирующими элементами при установке фундаментов на судне. В свою очередь механизмы и аппараты холодильной установки должны иметь на фундаментных рамах поперечные и продольные осевые риски, соответствующие их геометрическим осям.

Монтажные базы делятся на: общие и местные.

Общая монтажная база – совокупность ориентирующих элементов, непосредственно связанных с корпусом судна и условно образующих неподвижную систему координат. В общую монтажную базу входят: опорная поверхность фундаментов и разметочные риски на них. В случае отсутствия рисок в качестве ориентирующих элементов общей базы используют продольные и поперечные торцы полок или приварных планок фундамента.

Местная монтажная база – это совокупность ориентирующих элементов, принадлежащих устанавливаемому аппарату или машине. Местной базой аппарата или машины считают опорные поверхности и осевые риски. При отсутствии последних в качестве ориентирующих элементов используют продольные и поперечные торцы фундамента, а также отверстия лап машины и аппаратов.

Рисунок 6.3 Ориентирующие элементы общей и местной технологических баз: аа1, бб1, в2 – местные базы; XYZ (123456) – общие базы.

Совмещение подвижных координат (местная база) машины или аппараты с неподвижной системой (общая база) фундамента определяет положение монтируемого оборудования на судне.

Технологическая операция определение положения оборудования на фундаменте с использованием баз называется базированием. Оно значительно упрощает монтаж, делает его точнее, сокращает трудоемкость монтажа оборудования и подводимых к нему трубопроводов.

Подготовка общей технологической базы состоит из 1) нанесения плазовых точек на корпусные конструкции; 2) проверки наличия осевых рисок на фундаменте; 3) контроля его установки на судне; 4) обработки опорных поверхностей. Струну натягивают между плазовыми точками. Она материализует ось коленчатого вала или ось симметрии машины или аппарата.

Для контроля фундаментов на судах применяют:

1.Поверочные линейки с уровнями

2.Гидростатические системы

3.Оптические приборы, например, визирные трубы, нивелиры.

Сущность оптико-механических методов измерения плоскости фундамента состоит в том, что отклонения профиля поверхности определяют по отношению к лучу света, которые распространяется прямолинейно от оптического прибора и принимается за исходную прямую отчета.

Предварительно в цехе фундаменты изготавливают в пределах допусков на размеры. Далее на судне их устанавливают с допустимым смещением и непараллельностью опорных поверхностей относительно базовых плоскостей судна.

Подготовка местной технологической базы заключается в проверке технического состояния машин и аппаратов, их опорных поверхностей, сопрягаемых с фундаментом, расконсервации и определение наличия осевых рисок. Места прилегания гаек и шайб фундаментных болтов должны быть подрезаны с соблюдением перпендикулярности оси отверстия фундаментального болта.

Этап II. Транспортировка и погрузка холодильного оборудования на судно.

При выполнении этого этапа монтажа необходимо обеспечить условия, исключающие деформации оборудования. На монтаж оборудование должно поступать без повреждения и в заводской упаковке; все патрубки должны быть заглушены. Снятые приборы и арматура должны быть маркированы.

Погрузка на судно осуществляется краном, а внутри судна такелажные работы по перемещению оборудования производят с помощью элементарных средств механизации. Заводы – изготовители предусматривают специальные отверстия в рамах, рамы, обухи приливку и т.д.

Этап III. Проверка координации оборудования на судне.

Под влиянием различных факторов: изменение температуры, спуск на воду, загрузка судна и. т. д. , и корпус судна в период эксплуатации деформируется. В результате изменяется положение базовых плоскостей, что затрудняет окончательный монтаж оборудования на судне. При этом наблюдаются упругие и остаточные деформации. Особенно опасны в период эксплуатации судна остаточные деформации, которые возникают от перераспределения напряжения после сварки корпуса судна. Результатом может, например, явиться нарушение соосности валов механизмов.

Для предотвращения этого необходимо повышение технологичности монтируемого оборудования, например, применение эластичных муфт, позволяет расширить допуски на соосность валов.

При окончательном закреплении на фундаменте оборудования необходимо соблюдать следующие допуски:

1.допускаются отклонения координат оборудования от осевых рисок фундамента в пределах ± 5 мм;

2.разрешаются отклонения по вертикали механизмов до 1 мм на метр высоты аппарата, но не > 3 мм на всю высоту;

3.отклонения от горизонтали механизмов, расположенных горизонтально, могут составлять до 3 мм на 1 м длины аппарата, но не > 6 мм на длину рамы механизма;

4.расстояние от машины или аппарата до соседнего оборудования должно быть не менее 10 мм. (с учетом теплоизоляции);

5.необходимо обеспечить возможность наблюдения, периодического контроля за оборудованием в период эксплуатации.

Дата добавления: 2016-07-22 ; просмотров: 3980 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник

Монтаж судовых холодильных установок

Изучение использования судовых ядерных установок. Обоснование выбора энергетической установки фрегата. Тепловой расчет двигателей. Описания схемы и принципа работы мобильной установки кондиционирования. Процесс монтажа холодильной машины в контейнер.

| Рубрика | Транспорт |

| Вид | дипломная работа |

| Язык | русский |

| Дата добавления | 16.07.2015 |

Должна быть обеспечена плотность воздушной полости установки при работающем электровентиляторе. Воздухоохладительная установка отвечает действующим требованиям по маломагнитности.

Табл. 2.7 — Параметры воздухоохладительной установки

Расход воздуха м3/с (м3/ч)

Температура воздуха на входе, 0С

Относительная влажность на входе, %

Температура воздуха на выходе, 0С

Массовый расход хладоносителя, кг/ч

Температура хладоносителя на входе, 0С

Средняя скорость воды в трубках, м/с

Гидродинамическое сопротивление, кПа (кгс/см2)

Масса сухого воздухоохладителя (масса в рабочем состоянии), кг

Род тока, напряжение, частота

Переменный 3-х фазный, 380В, 50Гц

Мощность, потребляемая установкой, кВт

Коэффициент загрузки электродвигателя

Безотказность действия воздухоохладительных установок обеспечивается без непосредственного местного обслуживания и контроля периодами по 3000 часов на любых из оговоренных режимов непрерывно или с необходимыми по условиям эксплуатации остановками и пусками.

В промежутках между указанными периодами допускается выполнение планово предупредительных осмотров и работ без демонтажа, потери герметичности, расцентровки и последующей регулировки.

Вероятность безотказного действия, отнесенная ко времени непрерывной работы, не ниже 0,95.

Назначенный ресурс воздухоохладительной установки до заводского ремонта должен составлять 20-25 тыс. часов, полный назначенный ресурс 40-50 тыс. часов. Срок службы 10 лет.

Воздухоохладительная установка УВО-12Б-2 предназначена для работы на пресной воде, имеющей давление до 3920000 Па (40 кгс/см 2 ) и температуру от плюс 2 до плюс 30 0 С.

Тепловыделения аппаратуры воздухоохладительной установки незначительны и не требуют специального охлаждения.

Детали и сборочные единицы воздухоохладительной установки, выполненные из алюминиевых сплавов оксидируются, затем грунтуются и окрашиваются. Каплеулавливающие элементы, изготовленные из алюминиевого сплава эматалируются по ГОСТ 5.9506-80.

Теплообменная поверхность батареи лудится припоем ПС45. Крепеж покрывается защитным покрытием по ОСТ 5.9048-85.

Материалы основных деталей и сборочных единиц приведены в табл. 2.8. Все материалы соответствуют применяемым в судостроении стандартам.

В комплект поставки входит:

— воздухоохладительная установка УВО-12Б-2 с ручным управлением — 1шт.;

— магнитный пускатель ПММ-Д 1212;

— одиночный комплект ЗИП;

— комплект инструмента и приспособлений, поставляемый на объект (1 комплект на 10 воздухоохладительных установок);

— эксплуатационная документация.

Ремонтный комплект запасных частей поставляется по отдельному договору. Стоимость ремонтного комплекта запасных частей в стоимость воздухоохладительной установки не входит.

Групповой комплект запасных частей поставляется по отдельному договору. Стоимость группового комплекта запасных частей в стоимость воздухоохладительной установки не входит.

Табл. 2.8 — Материалы основных деталей и сборочных единиц УВО-12Б-2

Наименование деталей и сборочных единиц

Марка и стандарт

МНЖМц30-1-1

Труба ДКРНМ МНЖ5-1

Х18Н10Т

Втулки фланцев, штуцеры

БрАЖНМц 9-4-4-1

АМг5М

Пластины решетки поворотной

АМг5М

АМг5М

АМг5М

Рабочее колесо вентилятора

АМг5М

Консервация наружных и внутренних неокрашенных металлических поверхностей производится маслом консервационным К-17 ГОСТ 10877. Выбранный способ консервации обеспечивает возможность производить расконсервацию и возобновлять ее в условиях объекта без полной разборки и нарушения регулировки.

Законсервированная воздухоохладительная установка хранится без переконсервации в течение 12 месяцев со дня отгрузки поставщиком.

2.5.3 Чиллеры с водяным охлаждением

Чиллеры охватывают большой диапазон мощностей от нескольких единиц до нескольких тысяч киловатт и различаются по конструктивному исполнению (со встроенным или выносным конденсатором), типу охлаждения конденсатора (воздушное или водяное), схемам подключения и т.п.

Чиллеры могут выполняться с тепловым насосом, что позволяет получать не только холодную, но и горячую воду.

Фирмой CLIVET выпускается большое количество чиллеров различной мощности и модификаций — с воздушным, водяным или выносным конденсатором. Некоторые чиллеры имеют встроенную гидравлическую группу с циркуляционными насосами, баками и необходимой аппаратурой. В настоящее время выпускаются чиллеры нового поколения с винтовыми компрессорами. Все они оснащены встроенными микропроцессорными системами управления, упрощающими монтаж, запуск и эксплуатацию оборудования.

Чиллеры с воздушным охлаждением могут быть в моноблочном исполнении или с выносным конденсатором.

В первом случае чиллер представляет собой автономную холодильную машину, включающую все необходимые элементы холодильного цикла — компрессор, конденсатор, испаритель, запорную аппаратуру, элементы защиты и автоматику. К чиллеру подключаются только трубопроводы с теплоносителем.

Во втором случае конденсатор устанавливается на улице, а сам чиллер располагается в помещении.

В свою очередь моноблочные чиллеры с воздушным охлаждением разделяются на чиллеры с осевыми и центробежными вентиляторами.

Чиллеры с осевыми вентиляторами предназначены для установки на открытом месте, например, на открытой площадке, на крыше, наружной стене и т.д.

В этом случае необходимо обеспечить беспрепятственный вход и выход воздуха, поскольку осевые вентиляторы создают очень малый напор.

Необходимо также исключить возможность попадания воздуха с выхода на вход вентилятора и обеспечить свободный доступ для проведения монтажных, пусконаладочных и эксплуатационных работ. Следует также учесть, что при работе в режиме охлаждения конденсаторный блок «сбрасывает» в окружающую среду большое количество тепла.

Применение осевых вентиляторов позволяет снизить стоимость чиллера.

Чиллеры серии WRAT предназначены для работы только в режиме охлаждения и имеют мощность до 1346 кВт.

Чиллеры серии WRAN предназначены для работы как в режиме охлаждения, так и в режиме теплового насоса, и имеют мощность до 709 кВт.

Работа в режиме теплового насоса чиллеров серии WRAN обеспечивается реверсированием холодильного цикла. Чиллеры серии WRAT-P и WRAN-P имеют встроенную насосную группу (циркуляционный насос, расширительный бак, предохранительный клапан, дифференциальное реле по давлению и пр.). Чиллеры серии WRAT-А и WRAN-A имеют встроенную насосную группу и аккумулирующий бак.

Выносные конденсаторы этой серии оборудованы низкооборотными малошумными вентиляторами с регулируемой скоростью вращения.

В настоящее время разработаны и могут поставляться выносные конденсаторы мощностью до 500 кВт. Поскольку они имеют несколько контуров охлаждения, то указанного диапазона мощности конденсаторов вполне достаточно для комплектации всего ряда чиллеров серии ME.

Чиллеры с водяным охлаждением конденсатора более просты по конструкции и имеют гораздо меньшую стоимость, чем чиллеры с воздушным охлаждением. Однако для их применения необходимы использование либо артезианской (проточной) воды, либо установка градирен (систем оборотного водоснабжения), что затрудняет применение таких чиллеров. Для охлаждения воды, выходящей из конденсатора чиллера, иногда используются специальные выносные теплообменники, продуваемые специальными вентиляторами. [11]

Рисунок 2.11 — Чиллеры

Подбором определяем количество кондиционеров УВО-12Б-2, требуемых для установки в каждом отсеке таким образом, чтобы суммарная их производительность превышала определенные ранее теплопритоки в этих отсеках (см. табл. 2.9).

Табл. 2.9 — Холодопроизводительность системы локальных кондиционеров

Суммарная производительность, кВт

Из подбора видно, что количество воздухоохладителей, требуемых для удаления теплопритоков в отсеках заказа равно 21 шт.

2.6 Гидравлический расчёт

Расчёт произведён с использованием формул, приведённых, в методике [11] и [20]

Табл. 2.10 — Гидравлический расчёт

Из расчёта видно, что насосная станция чиллера должна обеспечивать напор не менее 143,5 кПа и расход не менее 44600 кг/ч.

3. Технологическая часть

3.1 Технологически процесс монтажа холодильной машины в контейнер

Поступающая на предприятие холодильная машина должна проходить входной контроль.

При выполнении работ по монтажу холодильной машины в контейнер необходимо руководствоваться монтажным чертежом.

Рабочие вещества холодильной установки:

хладагент хладон — 22 ГОСТ 19212;

масло ХС 40 по ТУ 3840151;

хладоноситель — дистиллированная вода ГОСТ 6709;

охлаждение конденсатора — морская забортная вода.

В холодильную машину заправляется по 160-170 кг хладона Ф22 и по 26 кг масла ХФ 12-16 (с учетом заправленного в компрессор масла в количестве 5 кг).

Выполнение работ по раскреплению холодильной машины на транспортных средствах, в таре, в контейнере блока охлаждения и контрольные операции по монтажу холодильной машины регистрировать в журнале пооперационной приемки.

Холодильная машина поставляется опломбированной в законсервированном состоянии. Срок консервации не должен истекать до начала испытаний. При поставке холодильных машин опломбированию подлежат:

1) предохранительные клапаны;

3) баллоны с хладоном.

Предохранительные клапаны регулируются:

1) на конденсаторе — на 1,4 МПа (14 кгс/см 2 );

2) на испарителе — на 1,05 МПа (10,5 кгс/см 2 ).

Погрузку в контейнер и выгрузку из контейнера холодильной машины выполнять в собранном виде.

К выполнению по подготовке и демонтажу, монтажу и испытаниям холодильной машины допускать квалифицированных рабочих под руководством опытного мастера (бригадира), знающих конструкцию холодильных машин, прошедших специальную подготовку по эксплуатации холодильных машин.

Подготовку холодильных машин к монтажу выполнять на специализированных участках предприятия, занимающихся монтажом и наладкой холодильных машин, работающих на хладоне Ф22.

Помещения должны быть оборудованы приточно-вытяжной вентиляцией, достаточным электроосвещением, грузоподъемными средствами, телефоном, системами водоснабжения и воздуха низкого давления. Участки должны быть снабжены необходимыми СТО.

При выполнении работ пользоваться чистыми исправными приспособлениями и инструментом. Внутренние полости машин не оставлять открытыми.

Монтаж холодильной машины выполняется под наблюдением представителя завода — изготовителя.

Отходы производства, грязную ветошь после выполнения работ собирать и относить в специально отведенные для этой цели места в цехе.

3.2 Подготовка к монтажу холодильной машины

Получить холодильную машину, распаковать ее.

Проверить целостность, комплектность, наличие пломб на предохранительных клапанах и баллонах с хладоном, наличие избыточного давления по мановакуумметрам.

При наличии повреждений холодильной машины, оформить акт в произвольной форме за подписью ОТК для выпуска исполнительной документации на устранение повреждений.

По результатам осмотра для устранения дефектов может быть вызван представитель завода — изготовителя, или может быть направлена рекламация заводу — изготовителю.

После осмотра холодильной машины и устранения дефектов (если таковые были обнаружены) провести испытание машины избыточным давлением.

Коробки соединительные, звонки, блоки управления и блоки приборов осмотреть визуально на предмет обнаружения механических повреждений и направить в соответствующий цех (участок) для монтажа на заказе.

При сорванных пломбах или при регулировании предохранительных клапанов произвести регулировку их следующим образом:

1) свинтить с предохранительного клапана колпак;

2) снять пломбу с пробки нажимной;

3) навинчиванием или свинчиванием пробки нажимной отрегулировать подрыв клапанов:

— на конденсаторе — 1,4 МПа (14 кгс/см 2 ),

— на испарителе — 1,05 МПа (10,5 кгс/см 2 );

4) опломбировать клапаны.

3.3 Монтаж холодильной машины

К началу монтажа должен быть смонтирован, покрашен и принят ОТК фундамент под холодильную машину, каналы для прокладки трубопроводов. Установку фундамента относительно базовых плоскостей проверить измерениями с помощью рулетки, метра.

Расконсервировать холодильную машину. Производственному мастеру проверить расконсервацию.

Используемые при монтаже комплектующие изделия и материалы должны соответствовать указанным в монтажных чертежах и отвечать требованиям, действующих нормативных документов на поставку.

При загрузке на заказ и при перемещении по заказу пользоваться грузоподъемными средствами грузоподъемностью не менее 4500 кг.

Транспортирование, погрузку и выгрузку холодильного агрегата в неупакованном виде производить, предварительно освободив крышки испарителя от изоляции. Производственному мастеру проверить снятие изоляции.

Перед погрузкой машины в контейнер с опорных поверхностей фундамента снять защитные и консервирующие покрытия.

При монтаже соблюдать требования ОСТ 5.4110 и монтажного чертежа.

Монтаж холодильной машины производить на амортизаторах. Для амортизатора типа АКСС между поверхностью планки и подошвой амортизатора не должен проходить щуп 0,2 мм. Предъявить ОТК.

После установки холодильного агрегата изоляцию крышек испарителя установить на место. Производственному мастеру проверить установку.

Трубопроводы монтировать после монтажа механизмов:

1) установить путевую и концевую арматуру;

2) проконтролировать по базовым линиям правильность установки деталей крепления и арматуры;

3) произвести разноску труб по трассе и сборку, временно укрепляя их на болтах и подвесках;

4) у собранного трубопровода проверить параллельность, смещение фланцев и зазоры между ними;

5) проверить зазор между трубами и поверхностями контейнера (после изоляции труб он должен быть не менее 15-20 мм);

6) трубы в местах пересечений должны находиться (после установки изоляции) на расстоянии 15-20 мм друг от друга;

7) после устранения всех недостатков трубопроводы окончательно собрать с установкой прокладок в соединениях труб (паронитовые прокладки перед сборкой фланцев смазать машинным маслом с посыпкой графитом);

8) после монтажа систему трубопроводов испытать на пробное давление.

Производственному мастеру проверить монтаж трубопроводов. Сдать ОТК монтаж трубопроводов.

Подсоединение трубопроводов к амортизированному оборудованию производить с помощью гибких шлангов.

Расширитель подсоединить одним патрубком к нижнему патрубку крышки испарителя, а другим — к трубопроводу подачи охлажденного хладоносителя в систему кондиционирования воздуха.

Верхний патрубок крышки испарителя подсоединить к трубопроводу отепленного хладоносителя из системы кондиционирования воздуха.

Водяные трубопроводы подсоединить к конденсатору холодильного агрегата, обеспечив подачу воды со стороны нижнего патрубка крышки конденсатора.

Производственному мастеру проверить правильность соединения патрубков.

Трубопроводы хладоносителя должны быть испытаны, промыты и заизолированы.

Холодильный агрегат подсоединить к контуру заземления объекта. Подсоединение к контуру заземления производить в специально указанных местах. Сдать ОТК установку заземления.

Сдать ОТК монтаж холодильной машины.

3.4 Испытание холодильной машины после монтажа

Холодильную машину после монтажа подвергнуть следующим испытаниям:

1) испытанию на герметичность избыточным давлением 1,25 МПа (12,5 кгс/см 2 );

2) испытанию вакуумом.

Испытание на герметичность избыточным давлением выполнить в соответствии с технологической картой руководства по эксплуатации холодильной машины.

После испытания избыточным давлением через клапан заполнения снизить давление в машине до 0,2 МПа (2 кгс/см2) и клапан заглушить.

Испытание вакуумом выполнить в период подготовки холодильной машины к пуску в соответствии с технологической картой руководства по эксплуатации.

Сдать ОТК и заказчику испытание на герметичность и испытание вакуумом.

Контрольному мастеру проверить испытание в соответствии с требованиями техпроцесса. [22]

4. Технико-экономическое обоснование проекта

4.1 Расчет численности монтажной бригады

Рбр. = Т/(П • fсм • Кн), (4.1)

где: Т — трудоемкость монтажа механизма, н/ч;

П — период монтажа механизма, дни;

fсм — длительность рабочей смены, час.;

Кн — коэффициент выполнения норм.

Трудоемкость монтажа механизма устанавливается на основе разработанной технолого-нормированной карты:

Период монтажа механизма устанавливается технологическим графиком постройки:

Коэффициент выполнения работ принимаем:

Длительность рабочей смены:

Рбр. = 766/(18 • 8 • 1,1) = 4,73. (4.2)

Принимаем численность комплексной бригады монтажников в количестве 5 человек.

4.2 Технологический процесс монтажа холодильной машины

Табл. 4.1 — Технологический процесс монтажа холодильной машины

Предмонтажная подготовка ХМ

Распаковать ХМ. Проверить комплектность, целостность, наличие пломб и избыточного давления. Испытать ХМ избыточным давлением в соответствии с технологической картой.

Загрузка ХМ в контейнер

Загрузить ХМ в контейнер с помощью грузоподъемных средств.

Закрепить холодильную машину на фундаменте. Смонтировать трубопроводы. Предъявить ОТК.

Испытание ХМ на герметичность

Подсоединить баллон с азотом к ХМ. Поднять давление в ХМ до 1,25 МПа. Отсоединить баллон. Выдержать под давлением в течение 7 часов. Сдать испытания ОТК. Снять давление.

Испытание ХМ вакуумом

Подсоединить к ХМ вакуум — насос. Создать в системе абсолютное давление, согласно требованиям чертежа. Выдержать под давлением в течение 12 часов. Предъявить ОТК.

Предъявление качества монтажа

После окончания всех монтажных работ и испытаний монтаж холодильной машины предъявить ОТК и заказчику.

Рисунок 4.1 — Сетевой график монтажа холодильной машины

4.3 Расчет полной себестоимости монтажа холодильной машины

Данные для расчета берутся из согласованного и утвержденного генеральным директором предприятия справочника: «Укрупненные нормативы времени на монтаж вспомогательных механизмов и оборудования». Совокупность материальных и трудовых затрат в денежном выражении необходимых для производства и реализации продукции называется себестоимостью. [23]

Где Сц — цеховая себестоимость монтажа

См — стоимость основных материалов своего производства;

Спд — стоимость покупных комплектующих деталей;

Зпр — прямая заработная плата основных рабочих;

Цр — цеховые расходы на монтаж.

стоимость основных материалов своего производства на монтаж:

крепеж — 1000 руб.

фундамент — 3000 руб.

стоимость покупных комплектующих деталей: амортизаторы АКСС — 2500руб.

расчет фонда заработной платы 5 монтажников.

Средний разряд монтажников — 3,5

Трудоемкость работ — 766 н\ч

Средняя стоимость одного нормо-часа основной зарплаты рабочего — 18,16 руб.

ОЗП — основная заработная плата

Где С — сдельный заработок;

ОЗПрк — основная заработная плата с учетом районного коэффициента.

ДЗП — дополнительная заработная плата

Отчисления на социальные нужды, пенсионный фонд — 28%, медстрахование — 3,6%, в фонд занятости — 1,5%, в социальное страхование — 5,4%.

ОСН=0,385·(ОЗПрк+ДЗП)=0,385·(26290+25350)= 19880 руб.

Фонд зарплаты 5 монтажников.

ФЗ/П= 5(ОЗПрк+ДЗП-Осн)=5(26290+25350-19880) =158800 руб.

цеховые расходы на монтаж

цеховая себестоимость монтажа

расходы на содержание и эксплуатацию оборудования: затраты на текущий ремонт производственного и подъемо-транспортного оборудования, рабочих мест, амортизация оборудования, транспортных средств.

РСО — 161% от ОЗПрк

Ор = 4,03·26290=105900 руб.

Пс= Сц+РСО+Ор=230100+42330+105900=378300 руб.

стоимость тары, отчисление на социальное страхование работников складов, амортизация содержания складских помещений

Сп= Пс+ Нр=378300+37830=416100руб.

5. Охрана труда. Охрана окружающей среды

5.1 Общие требования безопасности

При изготовлении, эксплуатации, ремонте и техническом обслуживании холодильной машины могут возникнуть следующие опасные и вредные производственные факторы:

— поражение электрическим током;

— разрушение трубопроводов при гидравлических испытаниях;

— травмы головы и других частей тела при работе в условиях затесненности;

— травмы при погрузке и монтаже, при транспортировании крановым оборудованием и дорожным транспортом в связи с большими габаритами и весом холодильной машины;

— токсичные лакокрасочные материалы и хладагент, действующие на работающих через дыхательные пути, пищеварительную систему, кожные покровы и слизистые оболочки.

Ответственность за организацию и безопасное проведение работ по монтажу холодильной машины должна быть возложена на ответственного сдатчика и на руководителя работ участка, которым подчиняются все участники работ.

При транспортировании автомобильным и железнодорожным транспортом холодильная машина должна быть установлена на горизонтальную ровную платформу и закреплена по требованию лиц, ответственных за транспортирование, при этом скорость движения автомобиля-тягача не должна превышать 20 км/ч.

Требования безопасности при транспортировании установки по ОСТ.0241-786.

Ответственность за безопасное производство работ по перемещению холодильной машины краном возлагается на ответственного сдатчика и на руководителя работ участка, которым подчиняются все участники работ.

Ответственность за безопасное производство работ по перемещению холодильной машины краном возлагается на мастера такелажных работ, который непосредственно руководит работой кранов и такелажников. Подъемные средства и стрелы, применяемые при такелажных работах, должны иметь клейма или удостоверение, подтверждающее их пригодность к работе.

При погрузке механизмы стропить в соответствии со схемой, разработанной в технологической службе завода, стальными тросами, проверенными на допускаемую грузоподъемность. При наличии более 10 % лопнувших проволок применять трос категорически запрещено.

Транспортирование установки кранами могут производить только лица обученные, аттестованные, с соответствующим удостоверением по «Правилам устройства и безопасной эксплуатации грузоподъемных кранов», при этом грузоподъемность тросов должна быть не менее 15 тонн.

Запрещается стоять под перемещаемой краном холодильной машиной.

К выполнению работ по монтажу холодильной машины допускаются рабочие, прошедшие обучение, аттестацию в квалификационной комиссии и допущенные к выполнению работ по монтажу оборудования, механизмов и к проведению гидравлических испытаний не ниже третьего разряда и не моложе 18-ти лет.

Перед началом работ по монтажу холодильной машины ответственное лицо должно провести инструктаж с работниками, занятыми в этих работах о способах безопасного выполнения работ с оформлением в журнале по соответствующей форме.

Проложить связь между работающими снаружи и внутри контейнера, во время погрузки холодильной машины в контейнер, с помощью автономной микротелефонной гарнитуры или с помощью переговорных раций.

Нахождение лиц, не занятых работами по монтажу холодильной машины в районах работ не допускается.

Рабочие места должны иметь освещенность не менее 150 люкс, должно быть установлено временное освещение 36В и переносное 12В, электроинструмент должен быть заземлен.

При работе с маслами типа ХС-40 по ТУ 3840151 принимать индивидуальные средства защиты: рукавицы с защитным покрытием по ГОСТ12.4.010-75 или защитные мази, пасты; специальную одежду по ГОСТ12.4.111-82, ГОСТ12.4.112-82.

При разливе масла необходимо собрать его в отдельную тару, место разлива протереть ветошью. При разливе на открытой площадке, место разлива засыпать песком с последующим удалением.

Для защиты органов дыхания при работе с уайт-спиритом в помещении установки рабочие обязаны работать в респираторах, фильтрующих универсальных ФУ-31А;

Для защиты рук при работе с уайт-спиритом применять перчатки резиновые ГОСТ20010-74.

Для защиты от травм головы и других частей тела при монтаже все рабочие обязаны быть в спецодежде согласно установленным на предприятии нормам и обязательно носить защитную каску по ТУ5.978-4253-77;

Для защиты рабочих от разрушений трубопроводов установки при гидравлических испытаниях необходимо:

— испытать все трубы после изготовления на прочность в цеховых условиях рабочим давлением 1,5 Мпа на специальном стенде рабочими спецучастка;

— испытать трубы с монтажными сварными стыками (на установке) гидравлическим давлением 1,5 МПа ручным насосом в течение не менее 5 минут, после чего давление снизить до 1,0 МПа и произвести осмотр испытываемых труб на отсутствие течи, потения, разрывов и остаточных деформаций;

— при испытаниях труб и систем установки в целом на плотность, а также при эксплуатации установки не допускается наличие фланцевых соединений, у которых не затянуты все болты и гайки.

При монтаже холодильных машин и проведении гидравлических испытаний полостей персонал должен пользоваться наголовными прозрачными щитками марки ИТВ-1, маски защитные С-40 с прозрачными экранами ТУ 64-1-456-76;

К работам по монтажу холодильных машин допускаются ИТР (мастера и старшие мастера) и рабочие, изучившие раздел «Требования по технике безопасности» и прошедшие проверку знаний в соответствии с «Руководящими материалами по организации и проведению проверок правил ТБ и ПС» №67-59-188-84. [24]

5.2 Указание мер безопасности при эксплуатации холодильной установки

К работе с холодильной установкой допускаются лица не моложе 18 лет, не имеющие медицинских противопоказаний, прошедшие периодический инструктаж по технике безопасности, имеющие навыки работы с гидрооборудованием, электронасосами, имеющие квалификацию слесаря-монтажника не ниже III разряда, знакомые с устройством, принципом работы и методами безопасной эксплуатации установки.

В помещении холодильной машины на видном месте должны находиться противогаз и аптечка, содержащая стерильный материал, нашатырный спирт, валериановые капли, двууглекислая сода и др.

Подключение установки к источникам электропитания для обеспечения работы, заземления установки, техническое профилактическое обслуживание и ремонт электрооборудования должны выполнять лица (электрики), имеющие квалификационную группу по электробезопасности не ниже IV. Подключение установки к источникам электропитания производить только по указанию и разрешению энергетика объекта.

Все работы, выполняемые на установке, связанные с подачей напряжения в электрическую сеть, электроинструмент при изготовлении, эксплуатации, ремонте и техническом обслуживании напряжением свыше 36В производить только с заземленным корпусом.

При эксплуатации установки оператору запрещается открывать дверцы силовых щитов, крышки электроаппаратов.

После принятия установки в эксплуатацию, по цеху должен быть издан приказ с указанием фамилии, имени, отчества и занимаемой должности лица, ответственного за исправное техническое состояние, готовность к работе, периодичность и качественное проведение ремонта и технического обслуживания, за правильную и безопасную эксплуатацию установки, а также список лиц обслуживающего персонала (операторов), допущенного к эксплуатации установки. Копия приказа должна быть обернута прозрачной пленкой и прикреплена внутри помещения установки над входной дверью.

Ответственное лицо осуществляет эксплуатацию, ремонт, техническое обслуживание, поддержание в постоянной готовности к работе и ведет всю эксплуатационную документацию установки при помощи технической службы цеха.

Периодический инструктаж рабочих, занятых эксплуатацией, ремонтом и техническим обслуживанием установки, производить в установленном на предприятии порядке.

Для удобства ориентирования обслуживающего персонала в схеме холодильной установки на трубопроводы наносятся отличительные знаки различного цвета:

фреоновые: всасывающие — синий; жидкостные — серебристый; нагнетательные — красно — коричневый;

хладоносителя: подающие и обратные — коричневый;

забортной воды: подающие и обратные — зеленый.

Отличительные знаки — кольца, соответствующего цвета, нанесенные на основную окраску трубопроводов.

Запрещается входить в помещение, наполненное газообразным холодильным агентом, без противогаза, а также работать там в одиночку.

При внезапном прорыве хладагента и заполнении им контейнера немедленно надеть противогаз и, включив аварийную вентиляцию, отсечь участок прорыва от системы, а также принять все меры по ликвидации аварии.

Для защиты от поражения электрическим током оператору, производящему эксплуатацию установки, запрещается работать с незаземленным корпусом, открывать дверцы силовых щитов и крышки электроаппаратов; все работы, связанные с наличием напряжения, должны выполнять только электрики с квалификационной группой по электробезопасности не ниже IV; в качестве средств индивидуальной защиты использовать перчатки резиновые диэлектрические безшовные и резиновый ковер, имеющийся в установке.

При эксплуатации установки, во время работы механизмов, обслуживающему персоналу запрещается:

— допускать в помещение установки посторонних лиц;

— вносить изменения в программу работы установки по назначению без указаний администрации;

— отключать автоматическую защиту электронасосов;

— выполнять ремонт или техническое обслуживание механизмов работающей установки;

— подтягивать соединения трубопроводов, находящихся под давлением;

— открывать дверцы и крышки электроаппаратов, вскрывать кабельные соединения;

— курить, пользоваться открытым пламенем, спать, принимать пищу.

Работу установки прекратить, электропитание механизмов отключить в случае:

— возникновения пожара в цехе, объекте, заказе или самой установке;

— нарушения герметичности трубопроводов;

— отказа контрольно-измерительных приборов установки;

— отказа и поломки механизмов установки;

— отключение электроэнергии на питание установки и освещение;

— в других аналогичных ситуациях.

Возобновление работы установки после остановки допускается только после выяснения причин возникновения неисправностей, устранения их по указанию ответственного лица

Ответственность за правильную безопасную эксплуатацию установки, своевременное и качественное проведение ремонтов и технического обслуживания, поддержание установки в постоянной готовности к действию, оформление и ведение всей необходимой документации, соблюдение требований безопасности и требований паспорта возлагается на ответственное лицо, а в целом на администрацию цеха, эксплуатирующего установку. [24]

5.3 Требования по охране окружающей среды при выполнении монтажа холодильной машины

5.3.1 Охрана окружающей среды при промывке деталей арматуры

Самый используемый материал, применяемый для промывки деталей арматуры перед сборкой для чистоты, уайт-спирит.

Отходы технологического процесса: пары уайт-спирита, грязная бязь.

Мероприятия по сокращению выбросов вредных веществ: утилизация грязной бязи, ветоши производится путём сбора в специальные контейнеры в порядке, установленном предприятием. При планировании утилизации отходов производства необходимо в первую очередь руководствоваться рядом федеральных законов по защите окружающей среды, а именно: Законом об охране окружающей среды №7-ФЗ от 10.01.02г; Законом об охране атмосферного воздуха №96-ФЗ от 4.05.99 г; Водным кодексом РФ №167-ФЗ от 16.11.95 г; Законом «Об отходах производства и потребления» №89-ФЗ от 24.06.98 г.

Уайт-спирит (нефрас С4-155/200 ГОСТ 3134) легковоспламеняющийся продукт II категории, по степени воздействия на организм относится к веществам 4 класса опасности, ПДК паров в воздухе рабочей зоны-300 мг/кбм.

При вдыхании паров уайт-спирита в концентрации, превышающей ПДК, могут возникнуть головная боль, раздражение слизистых оболочек глаза, кашель, а попадание на кожу может вызвать зуд, сухость и экземы.

Для защиты от воздействия этилового спирта используют шланговые противогазы и пасту для защиты рук — «биологические перчатки».

Накопление газообразного азота вызывает явление кислородной недостаточности и удушья. Содержание кислорода в воздухе рабочей зоны должно быть не менее 19%.

Аргон нетоксичен и невзрывоопасен. Газообразный аргон тяжелее воздуха и может накапливаться в слабо проветриваемых помещениях у пола и в приямках. При этом снижается содержание кислорода.

5.3.2 Охрана окружающей среды при эксплуатации холодильной машины

Помещение холодильной машины должно быть оборудовано приточно-вытяжной системой вентиляции, которая состоит из двух отдельных систем — приточной и вытяжной, которые одновременно подают в помещение чистый воздух и удаляют из него загрязненный. Вытяжной воздуховод системы вентиляции должен быть расположен так, чтобы его приемные концевики находились ближе к полу помещения.

Помещение холодильной машины должно быть оборудовано аварийной системой вентиляции, обеспечивающей двадцатикратный воздухообмен. Аварийная система вентиляции оборудована фильтрами — уловителями, уменьшающими выброс газообразного хладагента в окружающую среду, так как хладагентом холодильной машины является токсичный хладон — 22.

Фреон — 22 (CHClF2) — галоидная производная насыщенных углеводородов. Это — бесцветный газ со слабым запахом хлороформа. Он не горит, невзрывоопасен, слаботоксичен, тяжелее воздуха, испаряется при сравнительно низких температурах в нормальных условиях.

Фреон — 22 по степени воздействия на организм относится к веществам 3 класса опасности, ПДК паров в воздухе рабочей зоны — 150 мг/кбм.

При попадании жидкого фреона на кожу во избежание отмораживания следует окунуть пораженный участок в теплую воду 308-313 К на 5-10 минут.

При отравлении парами фреона рекомендуется вдыхать нашатырный спирт. Пострадавшего необходимо вывести из помещения, переодеть и дать вдыхать кислород в течение 30-40 минут.

При появлении раздражения слизистых оболочек после отравления фреоном рекомендуется полоскание 2% раствором соды или водой. Независимо от состояния пострадавшего необходимо отправить к врачу. [25]

1. В.А. Стенин, А.Я. Альпин Проектирование судовых двигателей внутреннего сгорания.

2. Артемов Г.А., Волошин В.П., Захаров Ю.В., Шквар А.Я. Судовые энергетические установки. — Л.: Судостроение, 1987.

3. Дмитриев В.А. Детали машин. — Л.: Судостроение, 1970.

4. Нестеров Ю.Ф. Судовые холодильные установки и системы кондиционирования воздуха. — М.: Транспорт, 1991 г.

5. Захаров Ю.В. Судовые установки кондиционирования воздуха и холодильные машины. — Л.: Судостроение, 1979 г.

6. Кострюков В.А. Отопление и вентиляция, ч. 2 Вентиляция. — М.: Издательство литературы по строительству, 1965г.

7. Нестеренко Л.В. Основы термодинамических расчетов вентиляции и кондиционирования воздуха. — М.: Высшая школа, 1962 г.

8. Селиверстов В. М. Расчеты судовых систем кондиционирования воздуха. — Л.: Судостроение, 1971 г.

9. Петров Ю.С. Вентиляция и кондиционирование воздуха. — Л.: Судостроение, 1984 г.

10. Петров Ю.С. Технология ремонта судовых холодильных установок. — М.: Пищевая промышленность, 1980 г.

11. Ананьев В.А. Системы вентиляции и кондиционирования. Теория и практика. — М.: Евроклимат, 2000 г.

12. Богданов С.Н., Иванов О.П., Куприянова А.В. Холодильная техника.

Свойства веществ. Справочник. — Л.: Машиностроение, 1976 г.

13. Справочник по теплоснабжению и вентиляции. Вентиляция и кондиционирование воздуха. Под ред. Щекина Р.В. — Киев: Будивельник, 1968 г.

14. СНиП 2.04.05-91. Отопление, вентиляция и кондиционирование. / Госстрой СССР. — М.: ЦИТП Госстроя СССР, 1991 г.

15. Ф. Крейт, У. Блейк Основы теплопередачи. — М.: Мир, 1983 г.

16. Воздухоохладители систем кондиционирования воздуха. ОСТВ5.5532-83.

17. Воздухоохладительные установки типа УВО-QБ-2 и УВО-QВ-2 ТУ.

18. Воздухоохладители систем кондиционирования воздуха типа ОВВМ. Технические условия. ВПИЕ.065174.100 ТУ.

19. Установки холодильные судовых систем кондиционирования воздуха и системы хладоносителя и охлаждения забортной водой холодильных установок. Правила проектирования. РД5.5161-90.

20. Методика гидравлических расчетов судовых разветвленных трубопроводов. РД 5.76. 038-84.

21. Никитин В.С., Матвиенко С.И. Проектирование общесудовых систем. — Северодвинск: РИО Севмашвтуза, 1996 г.

22. Тыркин Б.А., Шумаков В.В. Монтаж компрессоров, насосов и вентиляторов. — М.: Высшая школа, 1985 г.

23. Пышный В.В. Лабораторный практикум по курсу Организация нормирования и оплаты труда. Методические указания к выполнению лабораторных работ. — Северодвинск: РИО Севмашвтуза, 1998 г.

24. Кузьменко В.К. Охрана труда в судостроении. — Л.: Судостроение, 1985 г.

25. Бродская Н.А., Воробьев О.Г., Николайкин Н.И. Практикум по инженерной защите окружающей среды. — Северодвинск: РИО Севмашвтуза, 1999 г.

Подобные документы

Общая характеристика использования ядерных энергетических установок в морском транспорте. Обоснование выбора энергетической установки ледокола. Расчет мощности двигателя, турбины. Технология изготовления и монтажа трубопроводов системы гидравлики.

дипломная работа [2,5 M], добавлен 16.07.2015

Общая характеристика и назначение судовых энергетических установок, их принципиальные схемы. Разработка проекта судовой дизельной энергетической установки для лесовоза. Расчет топливной и смазочной систем, выбор дизель-генератора и другого оборудования.

курсовая работа [3,7 M], добавлен 26.01.2014

Роль автоматизации судовых дизельных и газотурбинных установок в повышении производительности труда и безопасности мореплавания. Алгоритм функционирования автоматической системы и особенности полупроводников. Элементы и схемы контроля параметров.

дипломная работа [9,4 M], добавлен 05.06.2009

Проблемы повышения топливной экономичности и внедрения технических решений, улучшающих массогабаритные показатели и снижающих металлоемкость судовых дизельных установок. Форсирование среднеоборотных двигателей за счет повышения давления турбонаддува.

реферат [231,7 K], добавлен 13.08.2014

Разработка схемы систем энергетической установки судна флота рыбной промышленности с заданными параметрами. Расчёт топливной и масляной систем. Расчет системы охлаждения и сжатого воздуха. Объемный расход выпускных газов. Сечение газо-выпускной трубы.

курсовая работа [2,2 M], добавлен 19.06.2014

Изобретение ядерного реактора. Принцип действия судовых ядерных энергетических установок. Первые атомоходы, их назначение и конструкция. Типы судов с ядерной судовой энергетической установкой. Конструирование, постройка и эксплуатация атомоходов.

реферат [299,6 K], добавлен 19.01.2015

Дизельные энергетические установки на речных транспортных судах. Выбор главных двигателей. Расчет элементов судовой передачи, систем энергетической установки. Система водяного охлаждения и сжатого воздуха. Топливная, масляная и газовыпускная системы.

курсовая работа [117,8 K], добавлен 26.10.2015

Анализ выбора судовых двигателей, судовой буксирной лебёдки и характеристик маневренности. Проверочный расчет валопровода, остойчивости судна. Материалы и заготовки полумуфт. Проектирование технологического процесса. Предотвращение загрязнения нефтью.

дипломная работа [3,2 M], добавлен 01.04.2017

Характеристика судовых вспомогательных механизмов и систем как важной части судовой энергетической установки. Классификация судовых насосов, их основные параметры. Судовые вентиляторы и компрессоры. Механизмы рулевых, якорных и швартовных устройств.

контрольная работа [11,7 M], добавлен 03.07.2015

Состав и функции основных элементов вспомогательного энергетического комплекса судна. Обоснование оптимального режима работы вспомогательных двигателей. Расчет топливной системы судовой энергетической установки. Выбор водоопреснительной установки.

дипломная работа [860,5 K], добавлен 04.02.2016

Источник