Применение плаз-кондуктора и инструментального стенда

При изготовлении стапелей для сборки крупных и средних агрегатов, а также секций самолета фиксирующие элементы устанавливают другими способами, так как изготовление и эксплуатация громоздких и тяжелых монтажных эталонов сложны и экономически невыгодны.

В таких случаях стапели монтируют по инструментальному методу, при котором в первую очередь используются инструментальный стенд и плаз-кондуктор.

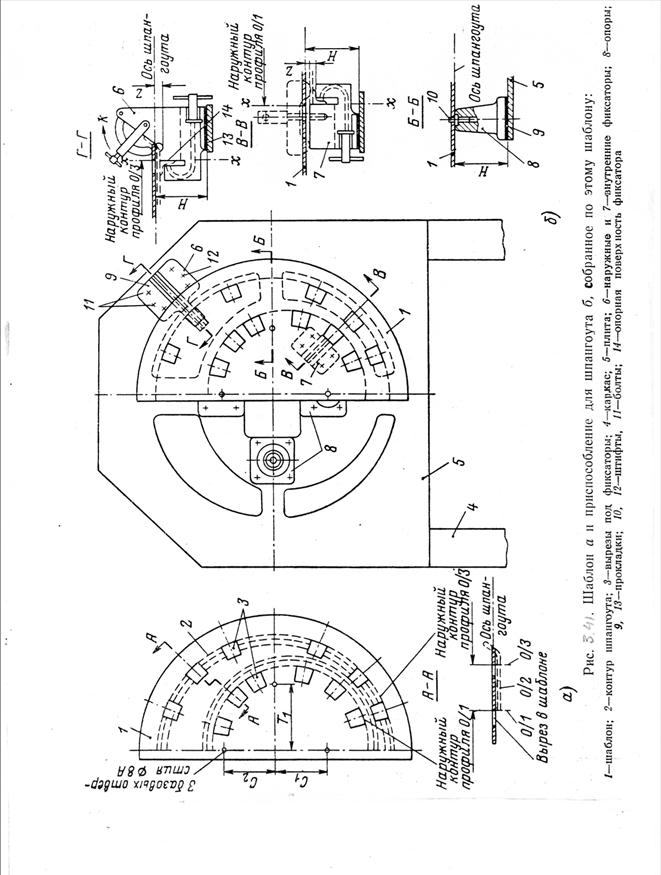

Как было показано выше (3.29; 3.32; 3.36; 3.37; 3.38) на каркасах стапелей по инструментальному стенду монтируются установочные элементы для навески рубильников и ложементов. Отверстия в этих элементах заданы от строительных осей. Рубильники, изготовленные по шаблону плаз-кондуктора, имеют аналогичные установочные отверстия, которые согласованы с рабочим контуром рубильника. Таким образом, навесив рубильники на отверстия установленных элементов каркаса, получают рабочий контур рубильников, точно ориентированный относительно строительных осей агрегата.

Для монтажа фиксаторов стыковых узлов, изготавливают калибр стыковых узлов, на котором также вскрываются установочные отверстия, заданные от строительных осей. По этим отверстиям калибр устанавливается на аналогичные отверстия в установочных элементах каркас, смонтированных по инструментальному стенду. Таким образом отверстия стыковых узлов калибра «привязываются» к строительным осям агрегата.

Монтаж только по инструментальному стенду и плаз-кондуктору возможен для небольших стапелей с замкнутой рамой каркаса (рис. 3.32). При монтаже крупных стапелей, когда на верхние и нижние продольные балки на инструментальном стенде монтируются установочные элементы, сами балки на каркас стапеля монтируются при помощи оптических и лазерных приборов.

Оптическими приборами с высокой точностью можно проводить контроль операций при монтаже сборочных приспособлений, проверять горизонтальное положение стапельных плит, перпендикулярность или параллельность их другим частям приспособления, соосность узлов фиксации расположенных под любым углом.

При монтаже приспособлений могут применяться прецизионный нивелир, теоделит, автоколлиматор с отражающим зеркалом, квадрант с зеркалом, стойка с маркой и т. п.

Нивелир представляет собой оптическую трубу, которая при помощи уровня устанавливается в такое положение, что при вращении ее относительно вертикальной оси оптическая и совмещенная с ней визирная оси остаются лежащими строго в горизонтальной плоскости. Визирная ось трубы определяется сеткой нитей, видимой через окуляр в наблюдаемом поле зрения. Нивелир позволяет определять разность высот любых заданных точек путем измерения высоты каждой из них относительно горизонтальной плоскости, в которой находится визирная ось зрительной трубы нивелира. Измерить высоту заданной точки, относительно визирной оси трубы можно при помощи масштабной линейки, устанавливаемой вертикально к этой точке, отсчитывая через трубу нивелира деления по линейке до совмещения со средней горизонтальной линией сетки нитей.

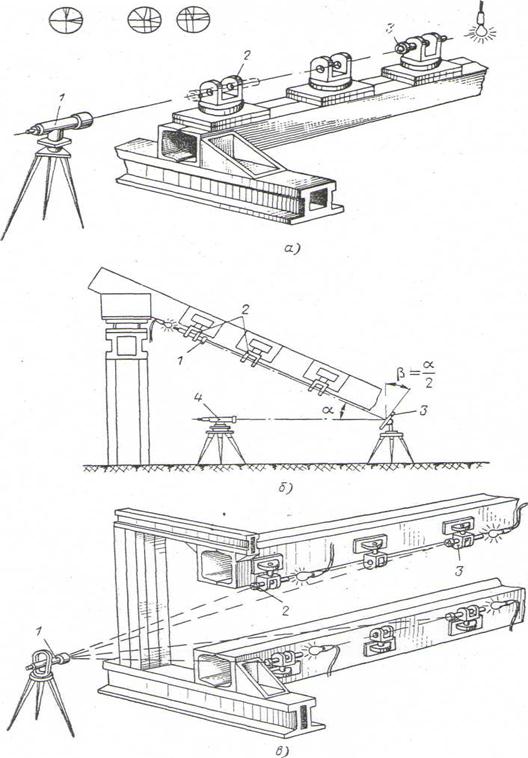

Одним из примеров применения прецизионного нивелира является проверка соосности отверстий в фиксирующих вилках приспособления, расположенных на одной горизонтальной (рис. 3.42, а) или наклонной оси (рис. 3,42, б). Вспомогательным средством при такой проверке является целевой знак, представляющий собой полую трубку наружным диаметром, равным диаметру фиксирующего отверстия. По концам трубки установлены плоские стекла. На одном из них нанесены две взаимно перпендикулярные нити, пересекающиеся на оси трубки. С другого стекла — матового — лампой создается подсвет. Правильность положения оси фиксирующих вилок подтверждается совмещением перекрестий нитей нивелира с перекрестиями целевых знаков.

Теодолит состоит из зрительной трубы, установленной на треноге, позволяющей вращать трубу в горизонтальной и вертикальной плоскостях. При помощи теодолита можно проверить положение фиксирующих узлов, которые должны лежать в одной вертикальной плоскости (рис. 3.42, в). Для этого теодолит нужно установить так, чтобы его центр находился в вертикальной плоскости, проходящей через центры двух крайних нижних и верхних фиксирующих узлов приспособления. Этим положением теодолита и центров фиксирующих узлов будет определено расположение в вертикальной плоскости всех узлов приспособления.

Соосно Не соосно

Рис. 3.42 К контролю при помощи оптических приборов

а — проверка соосности отверстий в фиксирующих вилках приспособления, расположенных на одной горизонтальной оси:

1 — нивелир; 2 — фиксаторы; 3 — целевой знак;

б — проверка квадрантом соосности отверстий, оси которых расположены на прямой под углом к горизонту:

1 — целевой знак; 2 — фиксаторы; 3 — квадрант с зеркалом; 4 — нивелир;

в — проверка положения фиксирующих узлов при помощи теодолита:

1 — теодолит; 2 — целевой знак; 3 – фиксатор.

Необходимо отметить, что оптические приборы, являясь в большинстве своем высокоточными устройствами, при их использовании в сборочно-монтажных процессах в самолетостроении имеют ряд следующих принципиальных недостатков.

1 При работе на относительно небольших расстояниях, характерных для цеховых условий, геодезические приборы могут иметь значительные неустранимые и неконтролируемые погрешности, связанные, например, с необходимостью перефокусировок при наблюдении объектов, расположенных на разных расстояниях.

2 Визирные оси оптических приборов не являются материальными, представляют собой некоторые воображаемые линии, положение которых в пространстве определяется характеристиками и взаимным положением оптических элементов приборов. Это обстоятельство делает невозможным применение более точных, нежели визуальные, методов регистрации результатов измерений (например, фотоэлектрических).

3 Построение многофункциональных или специализированных пространственных измерительных систем, когда требуется располагать и очень точно увязывать взаимное положение в пространстве оптических, оптико-механических, электронных и других устройств, входящих в такие системы, затруднительно или невозможно.

4 Привязка оптико-механических приборов к конкретным конструкциям и техпроцессам требует разработки и изготовления высокоточной специализированной оснастки, которую трудно унифицировать.

5 Отсутствие наглядности и субъективность процессов измерения и контроля, неудобства при работе в цеховых условиях.

6 Сложность и дефицитность многих приборов, требования высокой квалификации исполнителей.

Освоение промышленностью малогабаритных надежных конструкций оптических квантовых генераторов (ОКГ) с их уникальными свойствами решило проблему построения высокоточных устройств, систем и приборов различного назначения, свободных от недостатков существующих средств измерения, включая оптические. Не вдаваясь в подробности работы лазеров, следует отметить специфические свойства, предопределившие их широкое применение в лазерно-оптических средствах измерения и контроля.

Укрупненные каркасные и фиксирующие элементы стапеля монтируются непосредственно в агрегатном цехе с помощью лазерных центрирующих измерительных систем (ЛЦИС). Кроме того, с помощью этих систем можно выполнять операции контроля прямолинейности, плоскостности, соосности.

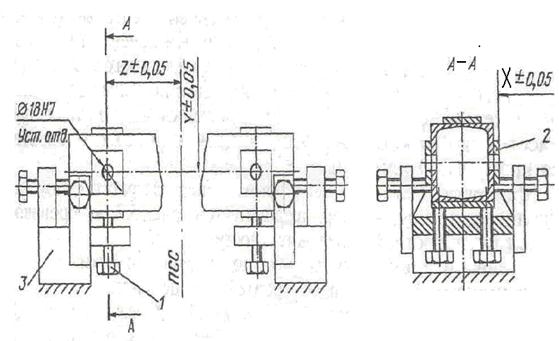

Для сборки стапелей лазерные приборы жестко базируются на стапеле и могут многократно выставляться в идентичное положение при ремонте и модернизации. Для выставления подсборок (например, продольных балок) стапеля в них предусматриваются технологические установочные поверхности (отверстия, площадки). В стапеле расположены узлы, обеспечивающие выставление подсборок по лучам (рис.3.43). Юстировочные болты позволяют установить балку на требуемые размеры х, у, z и углы относительно строительных осей агрегата.

Рис. 3.43 Принципиальная схема установки балки в стапеле

1 – болт юстировочный; 2 – площадка установочная; 3 – основание.

Для монтажа стапелей с помощью ЛЦИС разрабатывается плановая технологическая координатная плита (ТКП), изготавливается вспомогательная оснастка, вертикальные стойки, координатные линейки. Это усложняет и увеличивает трудоемкость монтажа стапеля.

Проще процесс монтажа элементов сборочных стапелей осуществляется с применением переносных контрольно-измерительных машин (КИМ) с видимым лазерным лучом («Трекер», «Радар», «Сканер»). Для применения этих машин на каркас стапеля необходимо смонтировать несколько плиток с отверстиями закоординированными относительно строительных осей агрегата. По этим плиткам КИМ «привязывается» к координатной сетке стапеля и относительно её может проводить измерение размеров и контроль установки элементов стапеля. Для применения переносных КИМ для монтажа сборочных стапелей в настоящее время не хватает устройства, которое могло бы фиксировать базирующие элементы стапеля (фиксаторы, рубильники) и изменять их положение до достижения координат, заданных КИМ. Идет разработка подобных устройств, в том числе, автоматизированных, которые настраиваются в автоматическом режиме на луч контрольно-измерительной машины. В этом случае отпадёт необходимость в жестких носителях форм и размеров для производства технологической оснастки и, в частности, для монтажа сборочных стапелей.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Источник

Ориентация относительно горизонта.

Относительно горизонта (D) приспособления могут быть сориентированы горизонтально, вертикально или под углом. Это зависит от сложности и габаритов СЕ. Так, крыло с развитой системой механизации собирается в горизонтальном положении, так как высокие требования к ее монтажу могут быть реализованы при расположении крыла в линию полета.

Сборка сборочного приспособления с помощью инструментального стенда и плаз-кондуктора

Координирование положения отверстий установочных элементов стапеля

Базовые элементы сборочных приспособлений изготавливаются с высокой точностью, в тоже время каркас стапеля изготавливается весьма грубо. Для того чтобы базовые элементы приняли правильное положение, т.е. их рабочие контуры совпадали с поверхностью обшивки собираемого изделия, их оси навески должны быть закоординированы в пространстве очень точно.

Чтобы установить связь между отверстиями навески базовых элементов и каркасом, необходимо ввести дополнительные детали, которые бы явились компенсаторами неточности изготовления каркаса и позволяли при монтаже регулировать положение рубильников и макетных элементов (МЭ). Чаще всего в качестве таких деталей-компенсаторов используют вилки (рис. 16).

| Рис. 16 Элементы СП: 1 – балка, 2 – стакан; 3 – вилка; 4 – спецмасса; 5 – отверстие для навески рубильника; 6 — рубильник |

На проушину вилки 3 навешивается рубильник, а хвостовик вилки с большим зазором входит в стакан 2. Этот зазор позволяет изменить положение вилки при ее точном позиционировании в пространстве.

После координирования отверстий вилок в нужном положении зазор между хвостовиком и стаканом заливается цементной массой.

Положение вилок регламентируется чертежом, на котором изображена балка со всеми вилками. Одна из вилок берется за начало отсчета размеров расположения всех остальных вилок. Начало координат располагается на оси отверстия и боковой поверхности проушины.

Положение отверстий всех остальных вилок задается размерами xi, yi, zi, где i – номер вилки, как показано на рис. 17.

Задача установки вилок решается с помощью инструментального стенда.

Рис. 17 Координирование положения отверстий вилок

2.4.2. Описание инструментального стенда.

Инструментальный стенд (ИС) – это трехмерная система координат, воплощенная в металле. Он предназначен для координирования в пространстве деталей и узлов различных изделий с высокой точностью. В частном случае ИС применяется для установки вилок в блоках стапеля. Несмотря на развитие других методов координирования в пространстве, например, лазерных, инструментальный стенд является основным средством позиционирования объектов в пространстве. Точность выполняемых работ 0,05-0,1 мм.

ИС (рис. 18) состоит из станины 1, продольного перемещающегося стола 2, портала 3, системы координатных линеек 4, 5. Координатные линейки расположены по трем взаимно перпендикулярным плоскостям следующим образом: одна линейка прикреплена к столу стенда 2, две линейки прикреплены к вертикальным стойкам портала 4, две поперечные подвижные линейки 5 закрепляются в процессе работы на вертикальных линейках портала. Для определения заданных размеров (координат) на линейках имеются фиксирующие отверстия с шагом 200±0,01 для вертикальных и поперечных линеек. При помощи этих отверстий можно установить любой размер, кратный 50 мм. Размер не кратный 50 мм определяется при помощи дистанционных калибров (рис. 19).

Рис. 16. Инструментальный стенд Рис. 16. Инструментальный стенд |  Рис. 17. Монтаж фиксаторов на балке приспособления в инструментальном стенде. 1 – балка; 2 – фиксаторы; 3 – дистанционный калибр; 4 – дистанционный фитинг Рис. 17. Монтаж фиксаторов на балке приспособления в инструментальном стенде. 1 – балка; 2 – фиксаторы; 3 – дистанционный калибр; 4 – дистанционный фитинг |

Рис. 18. Инструментальный стенд: 1 – основание; 2 – передвижной стол с продольными линейками; 3, 4 – продольные линейки (0Хсп); 5, 6 – стойки портала; 6, 7 – вертикальные линейки (0Zсп); 8, 17 – монтируемые рубильники; 9, 10 – поперечные линейки (0Усп); 11 – балка (элемент каркаса СП); 12 – стакан СП; 13, 14, 15, 16 – монтажные вилки.

Перемещение стола осуществляется мотором с кнопочным управлением на щите 10 или вручную штурвалом 9, в крайних положениях стола мотор автоматически отключается концевыми выключателями 11.

Перемещение поперечных линеек 5 производится подъемным устройством с противовесом.

Для выполнения монтажных работ ИС имеет специальную оснастку: фитинги переходные; переходники к фитингам; калибры дистанционные постоянные; упор дистанционный; калибр дистанционный регулируемый; плиты калиброванные; плиты выравнивающие.

2.4.3. Порядок монтажа вилок на инструментальном стенде

Процесс монтажа вилок начинается с установки портала ИС в крайнее левое положение. Затем на стол устанавливается балка. Необходимо обеспечить угол наклона балки согласно чертежу (рис. 17).

Первая пара стаканов (А на рис. 17) при этом должна находиться под поперечной линейкой ИС.

На поперечной линейке над первой парой стаканов с дистанцией zA (рис. 17) устанавливается первая пара вилок А. Поперечная линейка опускается до тех пор, пока хвостовики вилок полностью не войдут в стаканы.

Зазор между хвостовиками и стаканами заливается цементной массой. После отверждения цемента вилки отсоединяются от поперечной линейки.

Теперь одна из вилок (ось отверстия и боковая грань) принимается за начало отсчета всех размеров, определяющих положение других вилок на чертеже.

Для установки второй пары вилок (Б на рис. 17) их навешивают на поперечную линейку. Портал перемещают вправо на дистанцию xБ и фиксируют штырем его положение. Отсчет ведется по продольной линейке, ИС.

Затем поперечную линейку опускают с таким расчетом, чтобы между положением ее на первом и втором этапах было расстояние yБ. Положение поперечной линейки фиксируют штырем через отверстие на вертикальной линейке, на которой и осуществляется отсчет размера yБ. Хвостовики второй пары вилок также фиксируются цементом.

Подобная процедура продолжается в цикле для всех вилок.

Если отверстия вилок не лежат в одних вертикальных плоскостях, то положение их в направлении оси z определяется по поперечной линейке.

2.4.4. Пример последовательности монтажа:

— верхней балки.

На чертеже стапеля (рис. 19) указано превышение отверстий а, а’, равное ha,и превышение отверстий a над отверстием b (hb).

Рис. 19 Схема монтажа верхней балки стапеля с помощью нивелира

Для того чтобы реализовать эти превышения используют теодолит 10 и нивелировочные линейки 7, 8, 9.

Эти линейки навешиваются на вилки а, а’, b. Специалист, монтирующий стапель, снимает отсчет на этих линейках, наблюдая их в окуляр нивелира. Поскольку все, что он видит в перекрестии, находится в горизонтальной плоскости, то, вычитая значение на шкалах линеек, можно определить превышение отверстий одно над другим.

Значение превышения сравнивают с данными чертежа. Если имеет место рассогласование, то положение балки регулируют специальными винтами до тех пор, пока значения превышений, полученных замером, не совпадут с заданными.

После этого балку жестко фиксируют.

— нижней балки.

Для монтажа нижней балки 3 используются монтажные плиты 11. Они представляют собой жесткие пластины с отверстиями. Положение отверстий в плитах точно соответствует их положению на чертеже (рис. 20).

Рис. 20 Схема монтажа нижней балки с помощью монтажных плит

Две плиты навешиваются на крайние вилки верхней балки. Затем к ним подводится нижняя балка. Ее крайние вилки фиксируются штырями по монтажным плитам. Положение балки теперь соответствует заданному чертежом.

Для проверки вертикальности монтажных плит используется теодолит. Он устанавливается в плоскости монтажной плиты. На плиту в верхней и нижней частях устанавливается реперная стойка. Если отсчет на верхней и нижней реперных стойках совпадает, то монтажные плиты стоят вертикально.

После монтажа балок устанавливают рубильник, фиксируя их штырями по вилкам.

Источник