Системы диспетчеризации и автоматизации

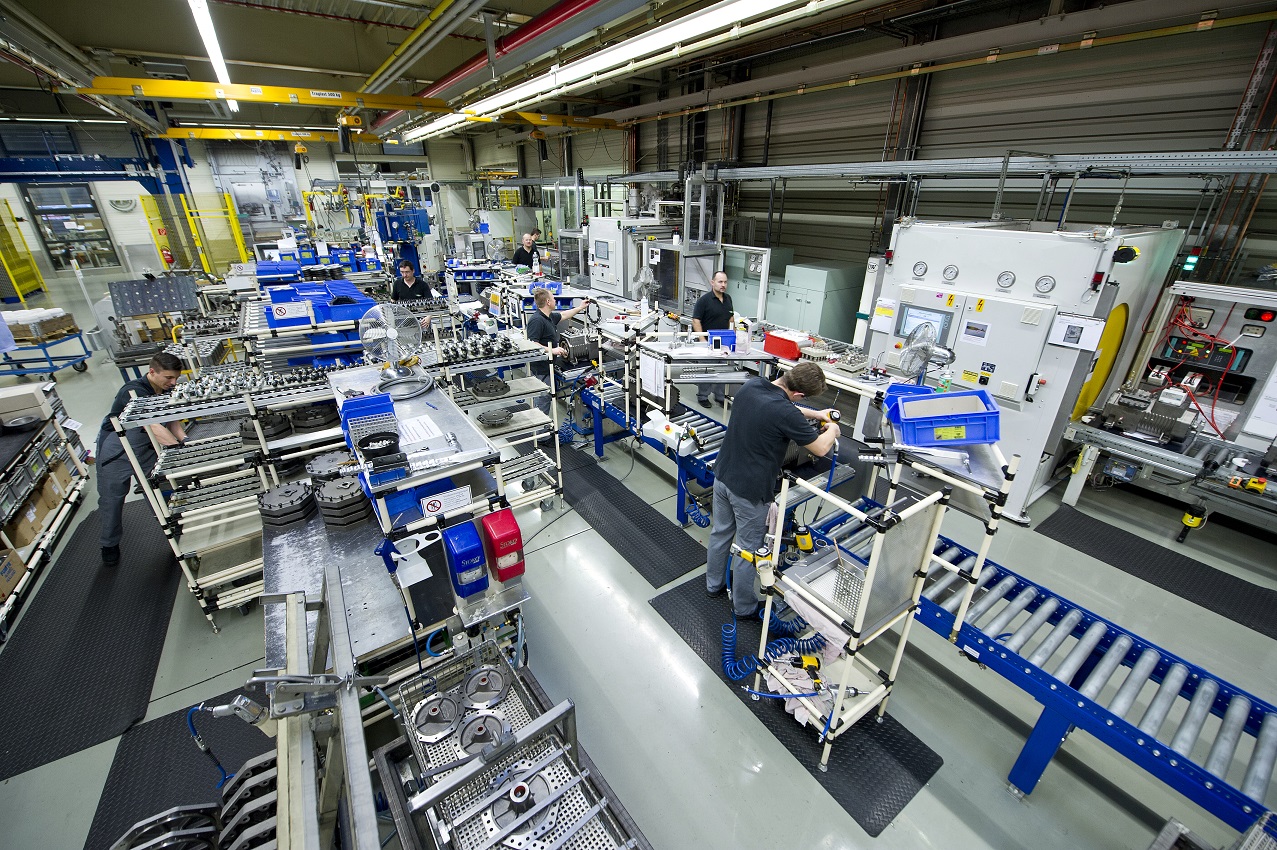

Современные системы автоматизации и диспетчеризации — это то, без чего невозможно представить себе ни современный высотный жилой дом, ни крупный торгово-развлекательный комплекс или бизнес-центр, ни большой или малый промышленный объект.

Их основные задачи:

- нормальное протекание производственного процесса;

- управление коммуникациями объектов;

- снижение расхода энергоресурсов;

- обеспечение комфортных условий в жилых и общественных зданиях.

Применение современных методов автоматизации позволяет значительно снизить расход электричества и воды, существенно снижая затраты на энергообеспечение.

Автоматизация производственных процессов приводит к повышению производительности, экономному расходу материалов, удешевлению конечного продукта.

Ее использование в управлении системами зданий предотвращает аварийные ситуации, повышает эффективность работы инженерных сетей и комфорт в обслуживаемых помещениях.

Диспетчеризация позволяет проводить постоянный контроль работы всех систем, осуществлять дистанционное управление различными сетями и процессами, передавать сведения об их работе и фиксировать результаты.

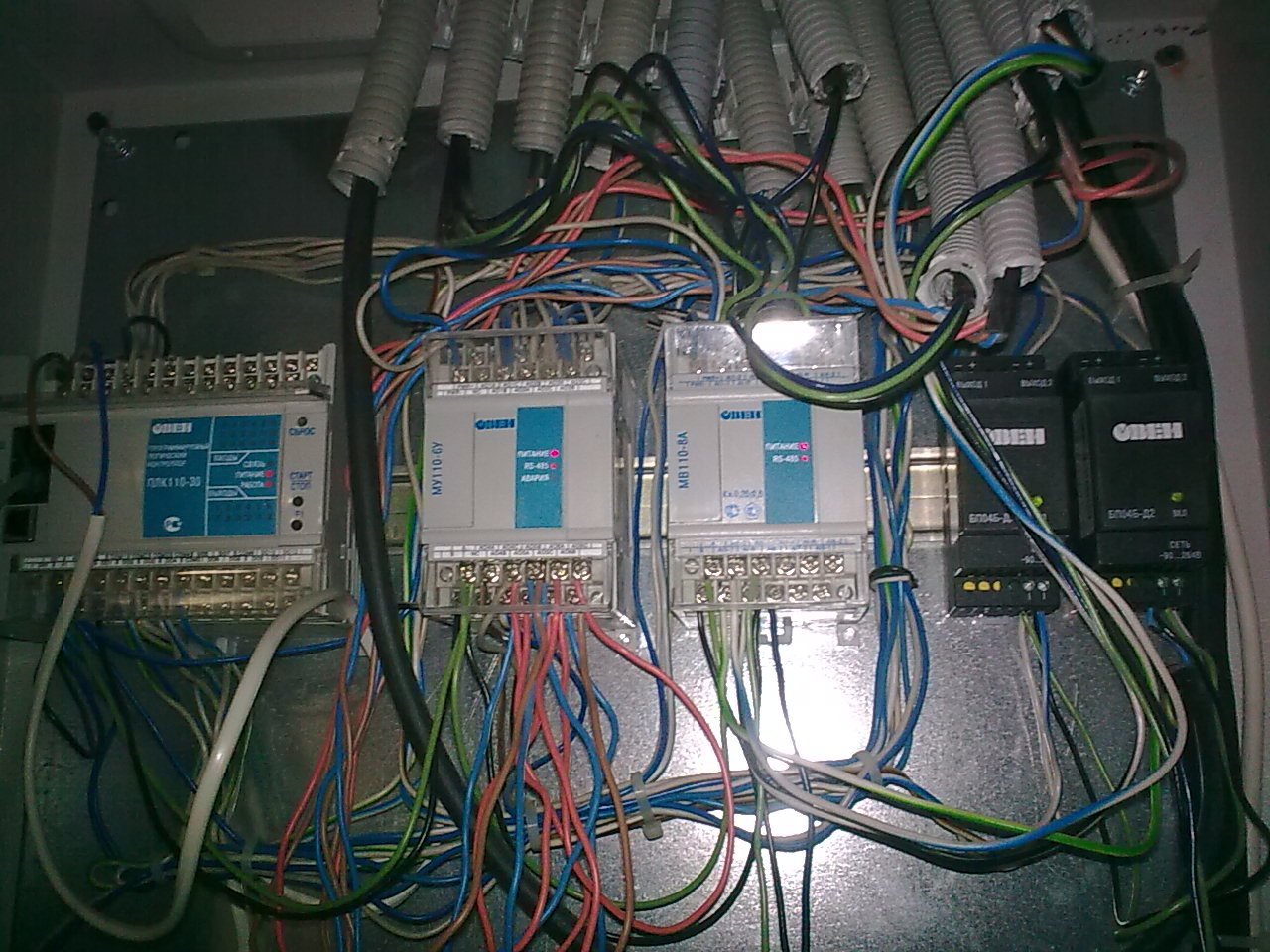

Для построения системы автоматизации и диспетчеризации используют специальную аппаратуру, размещаемую в шкафах автоматики и в диспетчерском пункте.

В шкафах устанавливают контроллеры с функциями свободного программирования. Эти устройства собирают информацию, поступающую от датчиков и приборов системы, обрабатывают ее, формируют управляющие сигналы. Обычно в одном шкафу устанавливается аппаратура, управляющая оборудованием с аналогичными функциями (функциональный принцип размещения) или установленным рядом (топологический принцип).

Современные контроллеры и другая аппаратура автоматизации позволяют выстроить управляющий комплекс любой степени сложности. Однако все разработки конструкторов и проектировщиков должны быть грамотно воплощены в жизнь при монтаже. Здесь необходима помощь высококвалифицированных специалистов.

Состав систем автоматизации и диспетчеризации

Функционально данную сеть можно разбить на четыре крупных блока:

- Периферийное оборудование. Это различные датчики: температурные, тепловые, давления, расхода, контроля уровня и т.п. Также к этому блоку относятся исполнительные механизмы: клапаны и регуляторы, оснащенные электромагнитным приводом, электромагнитные вентили и другая запорно-регулирующая арматура. Следует отметить, что к периферийному оборудованию относятся и слаботочные исполнительные механизмы.

- Контроллеры. Это устройства, которые можно назвать мини-компьютерами с определенным набором функций. Каждый контроллер имеет заданное число входов и выходов для аналоговых и цифровых сигналов. Таким образом, всякая система — это сочетание четырех типов сигналов: аналоговых и цифровых — входных и выходных. Контроллеры монтируются в шкафах автоматизации, которые в некоторых случаях могут объединяться с электрошкафами силового оборудования — например, на небольших объектах или в случае технологической целесообразности. В таком случае они должны иметь достаточную защиту от помех.

- Силовое оборудование. Коммутационная аппаратура системы (двигателей насосов, вентиляторов, мощных нагревательных элементов), а также аппаратура, предназначенная для приема и распределения электроэнергии, относится к силовому оборудованию. Монтируется в силовых электрошкафах.

- Автоматизированное рабочее место диспетчера. Данный блок включается только в системы автоматизации очень крупных объектов, чаще же сигнализация может выводиться на централизованный диспетчерский пункт или в диспетчерские службы спасения и охраны.

Нормативная документация

Проведение всех монтажных работ регламентируется действующими нормативами. Наши специалисты строго выполняют требования следующих документов:

- СНиП III-4-80 «Правила техники безопасности в строительстве»;

- ПУЭ 7 «Правила устройства электроустановок». Издание 7;

- СНиП 3.05.07-85 «Системы автоматизации»;

- СНиП 3.05.06-85 «Электротехнические устройства»;

- ГОСТ 12.3.032-84 ССБТ «Работы электромонтажные. Общие требования безопасности, общие требования к технологическим процессам проведения электромонтажных работ».

Монтаж систем автоматизации

К этому этапу необходимо иметь подробное ТЗ, включающее все запросы и пожелания заказчика, а также описывающее предыдущий негативный опыт (если имеется) установки подобных систем на объекте. Без грамотно составленного технико-экономического обоснования проекта к монтажу систем автоматизации и диспетчеризации также не приступают.

Сначала необходимо разработать проект, в котором учитываются все особенности и параметры объекта.

Работы по автоматизации объекта начинаются с проектирования. Сложные схемы управления и автоматизации, реализуемые на современном программируемом оборудовании, требуют развернутого и подробного проекта с участием проектировщиков разных специальностей. Начинать монтажные работы без утвержденного проекта запрещают действующие нормативные документы.

Реализацию идей, заложенных в проектной документации, следует доверить опытным специалистам, потому что от качества монтажных работ зависит не только возможность функционирования самой автоматизации, но и работа технологических систем.

До начала монтажных работ на объекте должен быть проведен комплекс подготовительных мероприятий:

- Обозначена разметка мест прокладки кабеля, расположение датчиков, щитов и прочих элементов сети.

- Установлены закладные детали для монтажа шкафов и приборов.

- Выполнены работы под прокладку кабелей: каналы, штробы, трубы скрытой прокладки, отверстия в стенах и перекрытиях с закладными деталями.

- Оборудованы площадки для обслуживания приборов и средств автоматизации.

- Оборудованы монтажные проемы.

Помещения должны быть освещены, в них должно быть смонтировано оборудование для поддержания температуры не менее +5 °С.

После этого приступают к монтажу закладных деталей и защитных площадок на трубопроводах и оборудовании. Это необходимо для установки первичных приборов системы автоматизации. К ним нужно подвести электропитание, а также коммуникации для подвода сжатого воздуха, газа или масла. Прокладываются трубопроводы для отвода энергоносителей или дренажных стоков. Монтируется сеть зануления и система автоматического пожаротушения.

Источник

Монтаж систем автоматизации

Монтаж систем автоматизации должен производиться в соответствии с рабочей документацией с учетом требований предприятий—изготовителей приборов, средств автоматизации, агрегатных и вычислительных комплексов, предусмотренных техническими условиями или инструкциями по эксплуатации этого оборудования.

Работы по монтажу следует выполнять индустриальным методом с использованием средств малой механизации, механизированного и электрифицированного инструмента и приспособлений, сокращающих применение ручного труда.

Работы по монтажу систем автоматизации должны осуществляться в две стадии (этапа) :

На первой стадии следует выполнять: заготовку монтажных конструкций, узлов и блоков, элементов электропроводок и их укрупнительную сборку вне зоны монтажа; проверку наличия закладных конструкций, проемов, отверстий в строительных конструкциях и элементах зданий, закладных конструкций и отборных устройств на технологическом оборудовании и трубопроводах, наличия заземляющей сети; закладку в сооружаемые фундаменты, стены, полы и перекрытия труб и глухих коробов для скрытых проводок; разметку трасс и установку опорных и несущих конструкций для электрических и трубных проводок, исполнительных механизмов, приборов.

На второй стадии необходимо выполнять: прокладку трубных и электрических проводок по установленным конструкциям, установку щитов, стативов, пультов, приборов и средств автоматизации, подключение к ним трубных и электрических проводок, индивидуальные испытания.

Смонтированные приборы и средства автоматизации электрической ветви Государственной системы приборов (ГСП), щиты и пульты, конструкции, электрические и трубные проводки, подлежащие заземлению согласно рабочей документации, должны быть присоединены к контуру заземления. При наличии требований предприятий-изготовителей средства агрегатных и вычислительных комплексов должны быть присоединены к контуру специального заземления.

При производстве пусконаладочных работ должны соблюдаться требования проекта и технологического регламента вводимого в эксплуатацию объекта, „Правил устройства электроустановок» (ПУЭ), „Правил технической эксплуатации электроустановок потребителей» (ПТЭ) и „Правил по технике безопасности при эксплуатации электроустановок потребителей» (ПТБ), утвержденных Минэнерго СССР.

В период индивидуальных испытаний и комплексного опробования технологического оборудования заказчик или по его поручению пусконаладочная организация должны обеспечить ввод в действие систем автоматизации, необходимых для проведения испытания или опробования технологического оборудования в соответствии с проектом и техническими условиями предприятий-изготовителей.

К началу производства работ по наладке систем автоматизации заказчик должен привести в работоспособное состояние всю регулирующую и запорную арматуру, на которой смонтированы исполнительные механизмы систем автоматизации; ввести в действие системы автоматического пожаротушения и сигнализации.

Пусконаладочные работы по системам автоматизации осуществляются в три стадии.

На первой стадии выполняются подготовительные работы, а также изучается рабочая документация систем автоматизации, основные характеристики приборов и средств автоматизации. Осуществляется проверка приборов и средств автоматизации с необходимой регулировкой отдельных элементов аппаратуры.

Для проверки приборов и средств автоматизации заказчик обязан:

доставить приборы и средства автоматизации в производственное помещение к месту проверки;

передать пусконаладочной организации на время проверки приборов и средств автоматизации запасные части и специальные инструменты, поставляемые предприятиями—изготовителями проверяемых приборов и средств автоматизации, а также поверочное оборудование и специальные инструменты, поступающие комплектно.

При проверке приборов и средств автоматизации проверяют соответствие основных технических характеристик аппаратуры требованиям, установленным в паспортах и инструкциях предприятий-изготовителей. Результаты проверки и регулировки фиксируются в акте или паспорте аппаратуры. Неисправные приборы и средства автоматизации передаются заказчику для ремонта или замены.

Приборы и средства автоматизации, разукомплектованные, без технической документации (паспорта, свидетельства и т. п.), с изменениями, не отраженными в технических условиях, для проведения проверки не принимаются. По окончании проверки приборы и средства автоматизации передаются в монтаж по акту.

На второй стадии выполняются работы по автономной наладке систем автоматизации после завершения их монтажа.

При этом осуществляется:

проверка монтажа приборов и средств автоматизации на соответствие требованиям инструкций предприятий-изготовителей приборов и средств автоматизации и рабочей документации; обнаруженные дефекты монтажа приборов и средств автоматизации устраняются монтажной организацией;

замена отдельных дефектных элементов: ламп. диодов, резисторов, предохранителей, модулей и т.п. на исправные, выдаваемые заказчиком;

проверка правильности маркировки, подключения и фазировки электрических проводок;

фазировка и контроль характеристик исполнительных механизмов;

настройка логических и временных взаимосвязей систем сигнализации, защиты, блокировки и управления; проверка правильности прохождения сигналов;

предварительное определение характеристик объекта, расчет и настройка параметров аппаратуры систем;

подготовка к включению и включение в работу систем автоматизации для обеспечения индивидуального испытания технологического оборудования и корректировка параметров настройки аппаратуры систем в процессе их работы;

оформление производственной и технической документации.

Необходимые отключения или переключения трубных и электрических проводок, связанные с проверкой или наладкой отдельных приборов или средств автоматизации, осуществляет пусконаладочная организация.

Включение систем автоматизации в работу должно производиться только при:

отсутствии нарушений требований к условиям эксплуатации приборов и средств автоматизации, каналов связи (по температуре, влажности и агрессивности окружающей среды и т. п) и к технике безопасности;

наличии минимально необходимой технологической нагрузки объекта автоматизации для определения и установки параметров настройки приборов и средств автоматизации, испытания и сдачи в эксплуатацию систем автоматизации;

соответствии уставок срабатывания устройств приборов и средств автоматизации указанным в рабочей документации или установленным заказчиком;

наличии у заказчика документов об окончании монтажных работ, перечисленных в обязательном приложении.

На третьей стадии выполняются работы по комплексной наладке систем автоматизации, доведению параметров настройки приборов и средств автоматизации, каналов связи до значений, при которых системы автоматизации могут быть использованы в эксплуатации. При этом осуществляется в комплексе:

определение соответствия порядка отработки устройств и элементов систем сигнализации, защиты и управления алгоритмам рабочей документации с выявлением причин отказа или „ложного» срабатывания их, установка необходимых значений срабатывания позиционных устройств;

определение соответствия пропускной способности запорно-регулирующей арматуры требованиям технологического процесса, правильности отработки выключателей;

определение расходных характеристик регулирующих органов и приведение их к требуемой норме с помощью имеющихся в конструкции элементов настройки;

подготовка к включению и включение в работу систем автоматизации для обеспечения комплексного опробования технологического оборудования;

уточнение статических и динамических характеристик объекта, корректировка значений параметров настройки систем с учетом их взаимного влияния в процессе работы;

испытание и определение пригодности систем автоматизации для обеспечения эксплуатации оборудования с производительностью, соответствующей нормам освоения проектных мощностей в начальный период;

анализ работы систем автоматизации в эксплуатации;

оформление производственной документации.

Работы третьей стадии выполняются после полного окончания строительно-монтажных работ, приемки их рабочей комиссией, согласно требованиям СНиП III-3-81 и настоящих правил на действующем оборудовании и при наличии устойчивого технологического процесса.

Снятие расходных характеристик и определение пропускной способности регулирующих органов следует производить при условии соответствия параметров среды в трубопроводе нормам, установленным стандартом, рабочей документацией или паспортом на регулирующую арматуру.

Корректировку установленных рабочей документацией или другой технологической документацией значений срабатывания элементов и устройств систем сигнализации и защиты следует производить только после утверждения заказчиком новых значений.

Для подготовки систем автоматизации к работе в период комплексного опробования технологического оборудования заказчик должен передать пусконаладочной организации перечень необходимых к включению систем и график их включения.

Персонал пусконаладочной организации, выделенный для обслуживания включенных в работу систем автоматизации, должен пройти инструктаж по технике безопасности и правилам работы на действующем предприятии. Инструктаж проводится службами заказчика в объеме, установленном отраслевыми, министерствами; о его проведении должна быть сделана запись в журнале по технике безопасности.

При отсутствии конкретных требований к показателям работы систем автоматизации в рабочей документации определение таких требований осуществляется заказчиком по согласованию с пусконаладочной организацией.

При определении требований к показателям работы систем автоматизации в первую очередь должны задаваться требования к показателям качества и надежности системы.

Все переключения режимов работы технологического оборудования при определении реальных характеристик объекта автоматизации должен производить заказчик. Включение и выключение систем автоматизации должно фиксироваться в оперативном журнале.

Пусконаладочные работы по системам автоматизации следует проводить в соответствии с требованиями, приведенными в рабочей документации, инструкциях предприятий-изготовителей приборов и средств автоматизации или в отраслевых правилах приемки в эксплуатацию законченных строительством объектов, утвержденных соответствующими министерствами и ведомствами СССР по согласованию с Госстроем СССР.

Объем и условия пусконаладочных работ по отдельным системам автоматизации определяются в программе, разработанной пусконаладочной организацией и утвержденной заказчиком и предусматривающей выполнение требований пп. 5.5—5.12.

Результаты проведения пусконаладочных работ оформляются протоколом, в который заносятся оценка работы системы, выводы и рекомендации. Реализация рекомендаций по улучшению работы систем автоматизации осуществляется заказчиком.

Передача систем автоматизации в эксплуатацию производится по согласованию с заказчиком как по отдельно налаженным системам, так и комплексно по автоматизированным установкам, узлам технологического оборудования и цехам.

При сдаче систем автоматизации в эксплуатацию по отдельно налаженным системам оформляется акт приемки в эксплуатацию систем автоматизации в соответствии с обязательным приложением 1.

К акту должна прилагаться следующая документация:

перечень уставок устройств, приборов и средств автоматизации и значений параметров настройки систем автоматического управления (регулирования);

программы и протоколы испытаний систем автоматизации;

принципиальная схема рабочей документации автоматизации со всеми изменениями, внесенными и согласованными с заказчиком в процессе производства пусконаладочных работ (один экземпляр);

паспорта и инструкции предприятий-изготовителей приборов и средств автоматизации, дополнительная техническая документация, полученная от заказчика в процессе пусконаладочных работ.

Окончание пусконаладочных работ фиксируется актом о приемке систем автоматизации в эксплуатацию в объеме, предусмотренном проектом.

Источник