- Автоматическое управление станками

- Системы управления для ЧПУ станков

- Принцип работы CNC

- Что такое NC CNC?

- Классификация современных систем управления ЧПУ для станков

- Подсистема управления ЧПУ

- Открытая

- Закрытая

- Исполнительный механизм

- Подсистема обратной связи

- Какие бывают системы программного управления станками ЧПУ?

- Принцип работы управления токарным станком с ЧПУ

Автоматическое управление станками

Оглавление

1. Классификация и структура систем управления станками. 4

1.1. Ручное управление станками. 4

1.2. Автоматическое управление станками. 5

1.2.1. Системы управления с распределительными валами (РВ). 9

1.2.2. Копировальные системы управления. 10

1.2.3. Системы циклового программного управления. 11

1.2.4. Системы числового программного управления. 13

1.2.5. Адаптивные системы управления. 14

Индексация станков с ЧПУ. 16

3. Модели УЧПУ. 17

Задачи ЧПУ. 20

Геометрическая задача. 20

4.1.1. Структура кадра управляющей программы. 21

4.1.2. Работа УЧПУ в автоматическом режиме. 22

4.1.3. Интерполяция. 23

Логическая задача. 25

Технологическая задача. 26

4.4. Терминальная задача. 28

5. Классификация систем ЧПУ. 29

5.1. Системы класса NC. 29

5.2. Системы класса SNC. 30

5.3. Системы класса CNC. 30

5.4. Системы класса DNC. 31

5.5. Система класса HNC. 32

5.6. Системы класса PCNC. 32

6. Структура систем ЧПУ. 32

6.1. Комплекс «станок с ЧПУ». 33

7. Принцип работы станков с ЧПУ. 36

7.1.Состав системы ЧПУ. 37

8. Приводы подач станков с ЧПУ. 41

8.1. Виды применяемых электодвигателей. 41

8.2. Датчики обратной связи. 45

8.3. Следящий привод станков с ЧПУ. 48

9. Приводы главного движения станков с ЧПУ. 49

9.1. Особенности приводов главного движения

станков с ЧПУ. 49

9.2. Шпиндельные группы станков с ЧПУ. 50

10. Выбор и проектирование систем ЧПУ. 52

Классификация и структура систем управления станками

Управление металлорежущими станками – это воздействие на его механизмы и устройства для выполнения требуемого технологического процесса обработки заготовки с заданными точностью, производительностью и себестоимостью обработки.

Управление станком состоит из получения информации о цели управления, о результатах управления (перемещениях рабочих органов, срабатывании различных механизмов), анализа полученной информации, выработки решения и исполнения принятого решения.

Управление станком может выполняться оператором (вручную) или без его непосредственного участия системой автоматического управления.

Ручное управление станками

Управление станком упрощается при применении устройств цифровой индикации и управления (УЦИУ). Схема самого простого УЦИУ показана на рис. 1.1. При перемещении рабочего органа станка (стола, суппорта, шпиндельной бабки) подвижная часть 5измерительного преобразователя(ИП), связанная с рабочим органом, проходя относительно неподвижной части 4ИП, преобразует перемещение в пропорциональное ему число импульсов, которые поступают в счетчик 2 и индицируются на цифровом табло 3.

Начало отсчета может быть совмещено с любой точкой контролируемого перемещения путем установки счетчика на нуль. В качестве ИП в УЦИУ применяются импульсные фотоэлектрические ИП со штриховыми шкалами, а также фазовые ИП (сельсины и индуктосины).

Рис. 1.1. Схема устройства цифровой индикации

УЦИУ классифицируют по следующим уровням автоматизации станков:

а) измерительный уровень, когда УЦИУ выполняет только функции отсчета перемещений;

б) уровень выдачи рекомендаций оператору станка, когда УЦИУ осуществляет функцию предварительного набора перемещений. В этом случае оператор набирает требуемые величины перемещений рабочих органов, а затем перемещает их вручную до достижения нулевых показаний на цифровом табло УЦИУ;

в) уровень выдачи оператору рекомендаций, записанных в рабочей программе, когда на цифровом табло по программе высвечиваются требуемые значения и направления перемещения и оператор вручную их отрабатывает;

г) управляющий уровень, когда УЦИУ выполняет функции предварительного набора перемещений и их автоматической отработки. Оператор в этом случае только нажимает на кнопку, а станок отрабатывает заданные перемещения. При этом команды позиционирования выдает УЦИУ;

д) управляющий программный уровень, когда УЦИУ работает автоматически по программе, т. е. выполняет функции, аналогичные функциям устройства числового программного управления.

Кроме режимов работы, отвечающих разным уровням автоматизации, УЦИУ может иметь также и другие режимы, например записи программы, самодиагностирования и т. д.

По функциональным возможностям УЦИУ разделяют на две группы:

а) УЦИУ общего назначения без ориентации их технологических функций на определенную группу станков, выполняющие только простейшие функции цифрового отсчета величин перемещений;

б) УЦИУ, функционально ориентированные на определенный тип станков.

Автоматическое управление станками

При автоматическом управлении металлорежущим станком функции его управления выполняет система автоматического управления (САУ), работающая по заранее составленной управляющей программе, вводимой в систему управления с помощью соответствующего программоносителя.

Функционирование станка при автоматическом управлении определяется его структурой и алгоритмом управления, заложенными в данную систему управления. При этом структура станка определяет его состав и связь между рабочими органами, вспомогательными механизмами и устройствами. Алгоритм управления, по которому работает система управления, предписывает последовательность выполнения различных функций управления станком.

Под управляющей программой (УП) понимают совокупность команд на языке программирования, соответствующую заданному алгоритму функционирования станка по обработке конкретной заготовки. УП включает, как правило, команды трех категорий:

а) технологические, обеспечивающие управление перемещениями рабочих органов станка с заданными подачами на требуемые расстояния в процессе обработки;

б) цикловые, осуществляющие переключение скоростей, подач, выбор и смену инструментов, смену палет с заготовками, включение и отключение подачи охлаждающей жидкости, контроль точности обработки и др.;

в) служебные или логические, обеспечивающие правильность отработки станком всех указанных выше задаваемых ему команд.

Носитель данных, на котором записана УП, называют программоносителем. В качестве программоносителя используют кулачки, копиры, линейки с упорами, перфоленты, магнитные ленты, а также запоминающие устройства различного типа.

САУ металлорежущими станками классифицируют по различным признакам в зависимости от задач их практического применения.

Широко применяют классификацию САУ по информационным признакам, под которыми понимают число и структуру потоков информации при управлении различными металлорежущими станками. Чем полнее информация, используемая в САУ, тем выше качество ее работы и шире ее функциональные возможности.

Источником информации, поступающей в САУ на входе, является УП, а в качестве обратной связи могут использоваться: потоки информации, характеризующие состояние процесса отработки информации (положения рабочих органов станка, уровень вибраций, температурных деформаций, размеры обрабатываемой заготовки); информация о возмущениях, действующих на процесс обработки, которые не зависят от процесса управления (например, припуск, твердость материала, температура окружающей среды и др.).

Перечисленные источники информации используют в САУ в различных сочетаниях, образуя определенную структуру САУ (рис. 1.2).

В разомкнутых системах управления (рис. 1.2а) имеется только прямой поток информации J1, и устройство управления (УУ) не контролирует действительное положение рабочего органа станка, поэтому точность его перемещения будет зависеть от точности передаточных механизмов привода подачи.

Разомкнутыми системами управления являются системы управления с распределительным валом (РВ), механические копировальные системы, системы ЧПУ с приводами подач, в которых используются шаговые электродвигатели.

Рис. 1.2. Структурные схемы систем автоматического управления:

а – разомкнутая; б – замкнутая; в – адаптивная

Замкнутые системы управления подразделяют на три подгруппы:

а) с обратной связью по положению рабочих органов станка (рис. 1.2б) – поток информации J2 идет от измерительного преобразователя (ИП). К этой группе относятся следящие копировальные системы, большинство современных систем ЧПУ;

б) с обратной связью по положению рабочих органов станка (рис. 1.2в) и с компенсацией погрешностей станка (тепловых деформаций, износа, вибраций и др.). В этих системах имеются дополнительные датчики, измеряющие погрешности станка и также передающие сигналы в устройство управления для коррекции начальной информации;

в) адаптивные (рис. 1.2в), в которых кроме обратной связи по положению рабочих органов станка (поток информации J2), имеется обратная связь (поток информации от соответствующих датчиков J3) по параметрам процесса обработки (силе резания, крутящему моменту, температуре в зоне резания, амплитуде вибраций и др.), что позволяет учитывать и компенсировать влияние на точность обработки колебаний припуска на заготовке, твердости обрабатываемого материала, износа режущего инструмента и других факторов, которые носят случайный характер, и их предусмотреть заранее невозможно. Эти системы управления являются самыми сложными, но обеспечивают высокую точность, оптимальную производительность и минимальную себестоимость обработки.

По характеру управляющих сигналов различают непрерывные (аналоговые) и дискретные системы автоматического управления. Непрерывные сигналы являются непрерывными функциями времени. Дискретной системой управления является система, содержащая хотя бы одно звено дискретного действия.

На рис. 1.3 показаны различные варианты существующих систем автоматического управления станками:

I – системы управления с распределительными валами и кулачками, где УП задается в аналоговом виде – в виде рабочих и командных кулачков, устанавливаемых на распределительные валы в соответствии с разработанной циклограммой;

II – копировальные системы управления, где управляющая программа также задается в аналоговом виде в виде копира;

III – системы циклового программного управления (ЦПУ), в которых размерная информация задается в аналоговом виде путевыми упорами, устанавливаемыми на сменных линейках, и цикловая – в цифровом виде набором на пульте управления;

IV – системы ЧПУ, в которых УП задается в цифровом виде и либо вводится с помощью перфоленты, либо набирается на пульте непосредственно оператором и вводится в память системы управления, либо подается от ЭВМ более высокого уровня управления.

Системы автоматического управления могут строиться на механической, гидравлической, пневматической, пневмогидравлической, электрической, электрогидравлической и электронной основах.

Рис. 1.3. Различные варианты систем автоматического управления

Источник

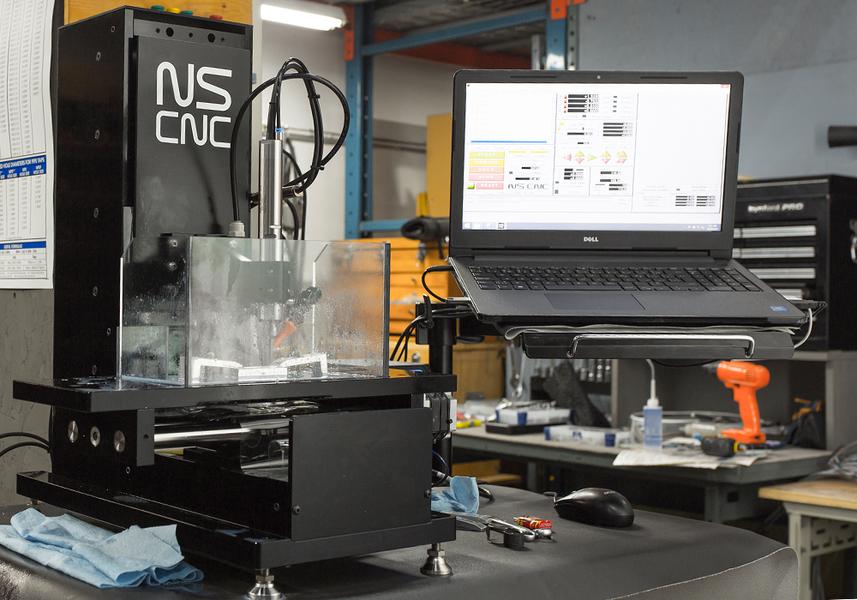

Системы управления для ЧПУ станков

Автоматизация процессов производства взошла на новую ступень развития. Компьютеры в системе управления уже давно стали обычным явлением. Многие люди знают, что такое CNC, а производством изделий с этой системой управления занимаются многие известные организации.

Принцип работы CNC

Функционирование ЧПУ станка осуществляется в следующей последовательности:

- Для начала программа по обработке деталей вводится в блок управления устройства.

- В нем осуществляется весь процесс обработки данных, он готовит все команды движения и посылает их в систему привода.

- Привод осуществляет контроль движения и скорость блоков изделия.

- Система обратной связи запоминает данные о местонахождении и скорости передвижения осей и направляет сигнал в блок управления.

- В БУС происходит сравнение сигналов обратной связи с начальными и если есть ошибки, то он их исправляет и направляет в механизм исполнения новые сигналы, чтобы скорректировать процесс.

- Пульт управления с экраном применяется для просмотра команд оператором.

Что такое NC CNC?

CNC или Computer numerical control — одно из направлений в разработке устройств разного назначения, которое базируется на применении электронных аппаратов в системе управления. В России оно известно как числовое программное управление (ЧПУ).

ЧПУ является компьютеризированным комплексом, который управляет рабочими элементами устройства и контролирует выполнение задач. Любые движения таких элементов задаются управляющей программой для этого станка. Она формируется из команд, которые записаны на языке программирования устройства.

Компьютер сохраняет управляющую программу, и оператор всегда может ее использовать для выполнения определенной функции.

Справка : Система CNC расширяет возможности ранее применяемой системы NC. Ее основа — микроконтроллеры, логические контроллеры, а также компьютеры, основанные на микропроцессорах.

Классификация современных систем управления ЧПУ для станков

Международная классификация предусматривает следующие классификацию станков ЧПУ:

- NC (Numerical Control). Особенности этой системы заключаются в применении в качестве программного носителя перфоленты или магнитной ленты, из-за чего невозможно внести изменения в программу, так как все алгоритмы работы внедрены аппаратно.

- SNC (Stored Numerical Control). Эта система сохраняет функции класса NC, но отличается большим размером памяти, что позволяет сохранить программу в электронном аппарате.

- CNC (Computer Numeral Control). Основа этого класса Микро-ЭВМ, которая запрограммирована на выполнение работы ЧПУ. Ее особенность состоит в возможности изменения и корректирования в момент работы как УП обработки детали, так и программ работы самой системы для максимального учета особенностей определенного станка.

- DNC (Direct Numeral Control). Управляет устройствами в составе ГПС, автоматизированными частями. Системы этого класса управляются от ЭВМ верхнего уровня.

- HNC (Handled Numerical Control). Оперативная система, которая позволяет ввести УП на рабочем месте с пульта.

- PCNC (Personal Computer Numerical Control). Это симбиоз ПК и УЧПУ, обладающий большими возможностями и имеющий открытую архитектуру.

Подсистема управления ЧПУ

Центральная часть системы ЧПУ — подсистема управления. Она способна читать управляющую программу и отдавать команды разным аппаратам станка на выполнение определенного вида работ. Также она взаимодействует с человеком и позволяет оператору контролировать обработку.

Открытая

Открытые системы управления имеют аппаратную начинку, которая почти такая же, как и у домашнего компьютера. Их достоинство заключается в доступности и дешевизне электронных элементов, многие из которых можно купить в простом компьютерном магазине. Но надежность таких систем ниже, чем у закрытых.

Закрытая

Закрытые системы управления имеют свои алгоритмы и цикл работы, а также свою логику. У таких систем есть одно важное достоинство: они обладают высокой надежностью, так как все их элементы прошли тестирование на совместимость. Минус системы в том, что невозможно самостоятельно обновить систему ПО и редактировать ее настройки.

Исполнительный механизм

Исполнительный механизм изделия включает в себя рабочий стол и шпиндель. Стол управляется передвижением осей X и Y, а шпиндель осью Z. Подсистема состоит из набора двигателей и винтов, которые нужны для выполнения команд, поступающих из подсистемы.

Ходовой винт является важным элементом исполнительной подсистемы. По сравнению с устройствами, имеющими ручное управление, они имеют высокую точность, что минимизирует трение, появляющееся при движении исполнительного элемента и почти исключающее появление люфтов.

Двигатели — еще один важный элемент подсистемы. Особенности конструкции станка с ЧПУ предусматривают серводвигатели и шаговые электрические двигатели. Последние служат для образования электрических сигналов в дискретное механическое движение.

Подсистема обратной связи

Главные элементы подсистемы обратной связи — датчики, функционирующие как измерительная система. Они контролируют положение и скорость работы ножа. Блок управления принимает сигналы и создает новые, основываясь на исчислении разницы между настоящими и заданными параметрами.

Справка : Главная задача системы обратной связи заключается в обеспечении УС информацией о настоящем положении исполнительного элемента устройства и о скорости, с которой функционируют двигатели.

Какие бывают системы программного управления станками ЧПУ?

Устройства с ЧПУ отличаются между собой системой программного управления. Производятся устройства с двумя видами управления — позиционным и контурным.

Позиционное управление отличается от второго тем, что движение рабочих элементов осуществляется в заданной точке, при этом направление движения не задается. В итоге система устройства с ЧПУ автоматически будет искать короткий путь между точками.

Для устройств с ЧПУ контурного управления рабочие элементы перемещаются по определенной траектории и с определенной скоростью. Так, достигаются нужные характеристики обрабатываемого контура.

Какая из этих систем лучше, сказать нельзя. Ведь чтобы обработать сложную фасонную поверхность, нужно использовать контурную систему с ЧПУ, а чтобы просверлить или развернуть ее, идеально подойдет изделие с позиционным управлением.

Также существует адаптивное программное управление. Оно позволяет в автоматическом режиме приспособить изделие к меняющимся условиям технологической обрабатывающей системы.

Принцип работы управления токарным станком с ЧПУ

Многие операции, производимые на изделии с ЧПУ, происходят в автоматическом режиме. Все они делятся на основные, которые отвечают за металлообработку и вспомогательные, контролирующие отвод стружки, подачу смазочного материала, установку и снятие деталей.

Порядок осуществления работ на токарном станке следующий:

- Крепление заготовки.

- Установка оснастки.

- Установка инструмента в резцедержателе.

- Включение привода.

- Размещение резца в нулевой точке.

- Осуществление снятия верхнего слоя заготовки с дальнейшим отводом лезвия.

- Чередование 5 и 6 этапов.

- Замер параметров детали.

- Снятие со станка.

Все происходит автоматически, кроме установки и снятия детали со станка. Даже замер бывает автоматизированным, а элементы для закрепления имеют быстрозажимную оснастку.

Справка : В целом применение токарного станка приводит к уменьшению трудозатратности, ускорению рабочего процесса и уменьшению количества брака. Производство, которое обладает такими устройствами, более эффективное: уменьшается число травм на заводе и появляется возможность легко производить сложные металлические детали.

Сфера применения станков с ЧПУ определяется их конструкцией и принципом работы, поэтому прежде чем выбрать оборудование, нужно определиться с тем, какие станки и из каких материалов будут на нем обрабатываться.

Источник