Монтаж силовых установок самолета

ОБЩИЕ СВЕДЕНИЯ О МОНТАЖНЫХ РАБОТАХ НА САМОЛЁТЕ

Бортовое оборудование включает в себя силовые установки, системы управления полетом летательного аппарата, энергосистемы (гидравлические и пневматические), специальные системы, в зависимости от назначения летательного аппарата (противообледенительная, противопожарная и др.). Источники питания топливом и энергией, приборы, различные устройства соединяются коммуникациями (трубопроводы, электрожгуты, тросы, тяги и др.).

Под технологическим процессом монтажа понимают установку и крепление элементов бортового оборудования, прокладку коммуникаций, соединение монтажных систем между собой с последующим контролем их работы.

Для сокращения цикла производства монтажные работы выполняют на панелях, в секциях, при сборке агрегатов и на этапе окончательной сборки летательного аппарата.

Монтажные работы можно разделить на четыре этапа:

подготовка к монтажу (расконсервация покупных элементов, комплектование оборудования с арматурой и зачистка элементов систем под металлизацию);

установка и крепление приборов, агрегатов, коробок и т. п.;

прокладка и крепление коммуникаций;

соединение бортового оборудования и коммуникаций между собой.

Монтажные работы имеют свои специфические особенности и отличаются от сборочных работ.

Бортовые системы чаще всего монтируют в стесненных условиях. Для сохранения высокой работоспособности агрегатов и приборов их необходимо оберегать при транспортировке от внешних воздействий, а при монтаже от загрязнения. Поэтому при монтаже арматуры в ряде случаев вместо дорогостоящих приборов устанавливают их макеты. Системы монтируют после окончания всех сверлильно-клепальных работ и после тщательной очистки зоны монтажа во избежание возможных отказов в их работе из-за попадания мельчайших частиц (стружки, пыли) в агрегаты систем. На допускается производить операции, связанные с образованием стружки, на расстоянии ближе 5 м от зоны монтажных работ; нельзя оставлять открытыми каналы трубопроводов, рукавов, агрегатов. После окончания монтажа открытые каналы должны быть заглушены технологическими заглушками и опломбированы.

При выполнении монтажных работ следует выдерживать зазоры между элементами систем и планера согласно указаниям технической документации, места для установки и крепления готовых изделий и трубопроводов выполнять по оснастке. Очень важной и ответственной операцией является металлизация. Она предназначена для соединения всех элементов изделия в одну электрическую цепь. Металлизация исключает возможность возникновения радиопомех и пожаров от искровых разрядов статического электричества.

Металлизация всех элементов изделия осуществляется путем установки заклепок металлизации, болтов крепления конструкции и специальных перемычек.

При установке перемычек металлизации необходимо зачистить наждачным полотном до металлического блеска места соприкосновения наконечников перемычек с обеими металлизируемыми поверхностями. Если перемычку устанавливают с шайбой, то зачищать поверхности, кроме элементов радионавигационного оборудования, не обязательно. Для защиты от коррозии зачищенные места окрашивают: поверхности деталей из алюминиевых сплавов не позднее чем через 6 ч, а из магниевых сплавов не позднее чем через 2 ч с момента зачистки. После замера переходных сопротивлений головки винтов и наконечники перемычек металлизации маркируют эмалью ХВ-16 красного цвета. Кроме болтовых соединений, металлизации подвергаются все трубопроводы.

Объем монтажных работ на этапе окончательной сборки должен быть минимальным. Желательно большую их часть выполнить во время агрегатной сборки на панелях, в секциях или агрегатах. Наибольшая производительность достигается при проведении монтажных работ на панелях, установленных в вертикальном положении, так как это обеспечивает удобное положение рабочего и легкий доступ к любому месту.

Объем монтажных работ в секциях зависит от их конструкции и назначения. Так, в секциях оперения он невелик, в секциях крыла (центроплан, ОЧК) объем работ увеличивается, наибольший объем монтажных работ — в секциях фюзеляжа (кабинах пилотов, штурманов, радистов,пассажирских салонах). Монтажные работы заканчивают после того, как секции собраны в агрегат и могут быть соединены между собой отдельные участки трубопроводов, электрожгутов, тяг, тросов и т. д.

Сборочные и монтажные работы завершают испытательные и регулировочные работы.

Отработку, испытание и регулировку систем выполняют на специальных стендах, полностью имитирующих условия работы испытываемых систем и органов. После окончания монтажных работ внутренние полости агрегатов продувают сжатым воздухом, очищают от пыли и стружки и проверяют, не остались ли там посторонние предметы.

Монтажные работы заканчиваются на этапе окончательной сборки. Они включают в себя монтаж двигательных установок, шасси, систем управления и других систем.

Источник

СОСТАВ СИЛОВОЙ УСТАНОВКИ

СИЛОВЫЕ УСТАНОВКИ САМОЛЕТОВ

СОСТАВ СИЛОВОЙ УСТАНОВКИ

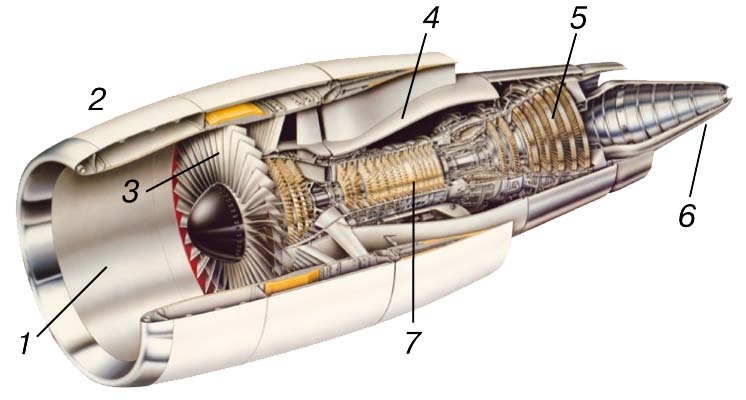

Силовая установка предназначена для создания тяги на самолете и совершения безопасного и эффективного его полета. В силовую установку входят: авиадвигатель, создающий тягу или развивающий эквивалентную ей мощность; системы, устройства и некоторые элементы конструкции самолета, обеспечивающие заданный режим эксплуатации.

Система — это комплекс отдельных элементов и связей между ними, которые выполняют определенные функции. В системе обязательно перемещается рабочее тело, энергия или механические части агрегатов. Названия систем определяются их назначением.

Устройство — отдельный агрегат, который выполняет строго определенные функции (насос, кран, гидроусилитель и т.д.).

В силовую установку самолета входят следующие составные компоненты:

1. Двигатель со своими топливной и масляной системами, системами автоматики и запуска.

2. Топливная система самолета, предназначенная для размещения определенного количества топлива на борту и его бесперебойной подачи к двигателю на всех допускаемых режимах эксплуатации ЛА.

3. Масляная система самолета является внешней частью общей системы маслопитания двигателя и предназначена, в основном, для поддержания температурного режима двигателя; масло также служит рабочим телом в некоторых агрегатах рабочей системы.

4. Входные и выходные устройства. Входные устройства предназначены для преобразования кинетической энергии набегающего потока в потенциальную энергию (давление). Выходные устройства преобразуют оставшуюся часть энергии после турбины в кинетическую энергию вытекающих из сопла газов. При наличии дополнительных устройств могут создавать отрицательную тягу, изменять угол вектора тяги, служить форсажными устройствами, а также исполнять роль глушителей шума.

5. Система подвески (крепления) двигателей предназначена для восприятия всех массовых сил, сил тяги и передачи этих усилий на конструкцию ЛА с максимально большей возможностью уменьшения вибрации от двигателя на ЛА и исключения термических напряжения в узлах навески.

6. Винты изменяемого шага (ВИШ) самолета с турбовинтовым двигателем (ТВД) являются движителями — окончательным звеном, преобразующим энергию ТВД в работу, совершаемую самолетом во время полета.

7. Система управления и контроля работой силовой установки. Под управлением понимается изменение режима работы силовой установки самолета (по желанию оператора или по принятой программе).

Система контроля включает в себя комплекс приборов и сигнальных устройств, позволяющих оценить как основные параметры работы силовой установки, так и пороговые нарушения функционирования ее систем.

Бортовые приборы дают текущее значение замеряемого параметра.

Сигнальные устройства (в виде табло разного цвета) предупреждают о выходе контролируемого параметра за допустимые пределы (недостаточное количество масла в маслобаке, окончание топлива в том или ином баке и т.д.)

Применение бортовых вычислительных комплексов позволяет автоматизировать систему контроля, выводя необходимые (по условиям эксплуатации или запросу оператора) параметры на экран монитора. Это в значительной степени снижает психологическую нагрузку на пилота в прочесе полета.

8. Система запуска предназначена для предварительной раскрутки ротора ГТД и автоматического вывода двигателя на устойчивый режим малого газа и включает в себя:

— источники энергии (электроэнергия, сжатый воздух или газ, жидкость под давлением).

— пусковые устройства — двигатели с различными видами энергии: электро, пневмо, гидростартеры.

-систему автоматики — совокупность устройств, обеспечивающих выполнение отдельных этапов запуска в определенной последовательности без вмешательства летчика. Время запуска зависит от типа двигателя, их мощности или тяги и составляет от десятка до сотен секунд.

Источник

АВИАЦИОННАЯ СИЛОВАЯ УСТАНОВКА

АВИАЦИОННАЯ СИЛОВАЯ УСТАНОВКА, двигатель и движитель летательного аппарата, единый комплекс устройств и агрегатов, обеспечивающих силу тяги и подъемную силу для полета и ускорения летательного аппарата. Автомобиль движется благодаря трению покоя между колесом и дорогой. Воздушная Среда не обладает трением покоя, поэтому и сила тяги, и подъемная сила летательного аппарата определяются изменением количества движения среды, в которой он движется. Любой авиационный движитель (например, винт) захватывает поток воздуха, натекающий на летательный аппарат, и отбрасывает его с увеличенной скоростью назад, что приводит к возникновению реактивной силы, направленной вперед и равной изменению количества движения в единицу времени. Кроме того, должна существовать поддерживающая сила, благодаря которой летательный аппарат не падает. Самолет поддерживают крылья, которые тоже изменяют количество движения воздуха, отбрасывая его вниз и создавая подъемную силу. При движении самолета в воздушной среде возникает сила сопротивления движению, для преодоления которой нужна сила тяги, создаваемая двигателем. Подъемная сила и сила тяги вертолета создаются вращающимися лопастями. На рис. 1 приведена схема создания этих сил летательными аппаратами.

Физические принципы создания сил летательным аппаратом.

Для создания силы тяги и подъемной силы необходимо выполнение трех условий. Во-первых, необходим источник энергии, поскольку нужно увеличить скорость, а значит, и кинетическую энергию потока воздуха. Почти во всех случаях энергию на борту самолета или вертолета получают при сжигании углеводородного топлива (или водорода) с кислородом воздуха. В качестве вспомогательной используется электрическая энергия, запасенная в аккумуляторах. Первоначальный энтузиазм, вызванный овладением атомной энергией, не привел к созданию практичного ядерного двигателя для летательного аппарата.

Во-вторых, поскольку при горении выделяется тепловая энергия, на борту должно иметься средство преобразования тепловой энергии в механическую, которая может быть использована для увеличения кинетической энергии потока. Преобразование энергии происходит в тепловом двигателе (см. ниже). На небольших винтовых самолетах до сих пор устанавливаются поршневые двигатели. На крупных современных самолетах обычно используются газотурбинные двигатели, основные агрегаты которых – компрессор, камера сгорания и турбина, вращающая компрессор. По второму закону термодинамики доля тепловой энергии, превращаемая в механическую, определяется температурой источника тепла (в данном случае температурой горения топлива) и температурой окружающей среды. Для углеводородных топлив температура горения составляет около 2500 К. Температура в стратосфере, где летают современные самолеты, около 200 К; поэтому теоретический (термический) КПД равен 1 — 200/2500 = 0,92 или 92%, что, конечно, является высоким значением; однако реальный КПД значительно ниже, поскольку эффективная температура рабочего тела в камере сгорания существенно ниже температуры горения топлива, а кроме того, возникают потери на сжатие и расширение в воздухозаборнике и турбокомпрессоре. Реальный КПД современных двигателей летающих в стратосфере самолетов около 40%.

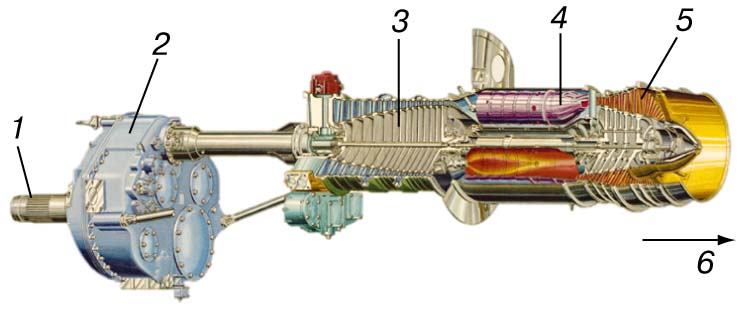

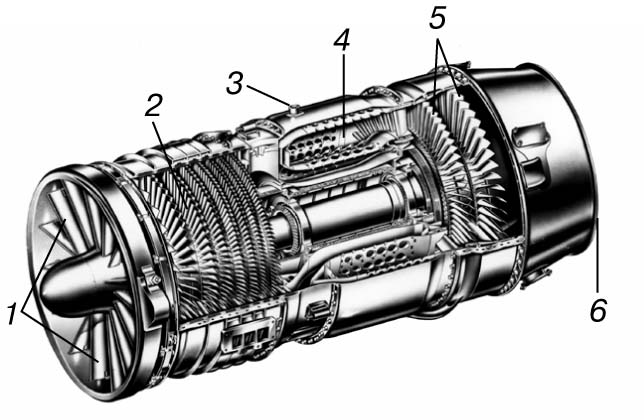

В-третьих, должно быть средство, которое обеспечивало бы передачу механической энергии потоку для увеличения его скорости (или количества движения). Для этого существует несколько возможностей. Энергия двигателя может передаваться воздушному винту, который ометает большую площадь потока, т.е. захватывает большой расход, и несколько увеличивает его скорость. Для привода винта используют поршневые и турбовинтовые (рис. 2) двигатели. Существуют двигатели, которые механическую энергию затрачивают на увеличение кинетической энергии горячих выхлопных газов, расширяющихся в сопле; это – турбореактивные двигатели (рис. 3).

Полезная работа двигателя – работа, затрачиваемая на движение летательного аппарата. Полезная мощность – работа, совершаемая в единицу времени, – равна произведению силы тяги на скорость летательного аппарата. Следовательно, тяговый КПД (КПД движителя) равен отношению полезной мощности к мощности двигателя. Можно показать, что этот КПД равен удвоенной скорости летательного аппарата, деленной на сумму скорости полета и скорости реактивной струи (относительно летательного аппарата). С другой стороны, тяга равна массовому расходу реактивной струи, умноженному на разность скоростей струи и аппарата. Таким образом, высокая скорость реактивной струи приводит к большой тяге на единицу расхода и к малому тяговому КПД. Это соотношение показано на рис. 4.

Воздушный винт, захватывая большой расход и сравнительно ненамного увеличивая скорость струи, обладает высоким КПД. Турбореактивный двигатель представляет другую крайность: расход в нем сравнительно невелик (поперечное сечение двигателя невелико), а скорость струи высока, поэтому он имеет невысокий КПД. Турбовентиляторные двигатели (рис. 5) похожи на турбовинтовые тем, что вентилятор ускоряет дополнительный расход рабочего тела, не проходящий через турбокомпрессор, который затем истекает через сопло. Скорость реактивной струи в турбовентиляторном двигателе ниже, чем в турбореактивном, но выше, чем в турбовинтовом; соответственно, он имеет промежуточное значение КПД. Самое широкое применение турбовентиляторные двигатели нашли в современных дозвуковых транспортных самолетах.

Типы авиационных двигателей.

Любая авиационная силовая установка должна иметь в своем составе указанные выше агрегаты, но они могут быть самыми разными в зависимости от условий эксплуатации двигателя. К ним относятся: скорость и высота полета, маневренность, дальность, взлетно-посадочные требования. Кроме этих условий, на характеристики двигателя влияют отношение тяги к расходу топлива (чаще используют величину, обратную этому отношению, – удельный расход топлива), отношение тяги к весу силовой установки, уровень шума при взлете и посадке, капитальные затраты и стоимость обслуживания, надежность. Все эти критерии необходимо рассмотреть при выборе силовой установки для конкретного применения.

Главным критерием, определяющим выбор силовой установки, является скорость полета. Скорость полета лучше всего определять числом Маха – отношением скорости полета летательного аппарата к скорости звука на заданной высоте. При M 6 называются гиперзвуковыми; при таких скоростях, вплоть до орбитальных (число Маха около 25), предполагается использовать прямоточные двигатели, в том числе со сверхзвуковым горением. В прямоточных двигателях повышение давления и температуры, необходимое для эффективной работы, достигается за счет кинетической энергии набегающего потока. Если перед зоной подачи топлива в поток он тормозится до скорости, меньшей скорости звука, то двигатель называется просто прямоточным; если же топливо впрыскивается в сверхзвуковой поток, то – прямоточным со сверхзвуковым горением. Прямоточный двигатель со сверхзвуковым горением подходит для воздушно-космических самолетов, которые должны летать при гиперзвуковых скоростях.

Тепловой двигатель.

Главным элементом всех рассмотренных выше силовых установок является тепловой двигатель, преобразующий тепловую энергию в механическую. В тепловом двигателе происходит изменение состояния рабочего тела, как правило, в результате химической реакции горения. В процессе горения повышается температура рабочего тела. В поршневых двигателях температура повышается при почти постоянном объеме и соответствующем увеличении давления; в газотурбинных двигателях температура повышается при почти постоянном давлении. В поршневом двигателе продукты сгорания расширяются в рабочем цилиндре, а в газотурбинном – в лопаточных аппаратах турбины; при этом часть выработанной турбиной энергии тратится на сжатие воздуха компрессором, а часть – на вращение винта, вентилятора или ротора вертолета. В турбореактивном двигателе турбина выполняет только ту работу, которая необходима для вращения компрессора, а основная часть энергии рабочего тела преобразуется в силу тяги в процессе расширения потока в сопле.

Поскольку термический КПД теплового двигателя увеличивается с повышением температуры и давления рабочего тела, в авиационных двигателях используют высокие степени повышения давления. В современных авиационных газотурбинных двигателях степень повышения давления достигает 25 и даже больше; в поршневых двигателях обычное значение степени сжатия 8. Если число Маха полета заметно больше единицы, во входном диффузоре происходит существенное повышение давления (примерно в 2 раза при M = 1 и почти в 20 раз при M = 3). Эффективная степень сжатия в газотурбинном двигателе равна произведению степени сжатия во входном диффузоре на степень сжатия в компрессоре, поэтому при высоких числах Маха двигатели даже с небольшой степенью сжатия компрессора имеют хороший термический КПД. Турбореактивные двигатели, рассчитанные на сверхзвуковые скорости полета, должны иметь компрессор со степенью сжатия не больше 12.

С ростом температуры сгорания повышается не только термический КПД, но и мощность, поскольку тепловая (внутренняя) энергия рабочего тела пропорциональна его температуре. Следовательно, очень желательно повышать температуру в камере сгорания, а значит, и на входе в турбину; однако эта температура ограничивается материалом турбинных лопаток, обтекаемых высокотемпературным потоком. Совершенствование авиационных материалов позволяет повысить рабочую температуру лопаток. Однако перспективнее охлаждение лопаток, что позволяет поддерживать их температуру ниже температуры горячих газов. Это достигается за счет отбора некоторого количества воздуха на выходе из компрессора и подачи его для охлаждения турбинных лопаток. Повышение рабочей температуры турбины, достигнутое за период 1950–1990 годов, приведено на рис. 7. На рис. 8 показано достигнутое улучшение экономичности двигателя.

Компрессор и турбина.

В газотурбинных двигателях процессы сжатия и расширения осуществляются лопаточными машинами. В лопаточных машинах изменение энергии потока, приводящее к его сжатию или расширению, вызвано движением лопаток, которые поворачивают поток и изменяют его скорость, в отличие от поршневых двигателей, в том числе роторного, в которых степень сжатия зависит главным образом от положения поршня.

Компрессоры авиационных двигателей довольно разнообразны. Наиболее широко применяется осевой компрессор (рис. 3), состоящий из перемежающихся рядов вращающихся (рабочих) и неподвижных (направляющих) лопаток; ряд рабочих и ряд направляющих лопаток составляют ступень компрессора. Рабочие лопатки совершают работу за счет внешней энергии и увеличивают энергию потока. В направляющем аппарате происходит торможение потока, ускоренного в рабочем колесе, и растет давление, а с ним вместе и температура. Каждая ступень компрессора последовательно увеличивает давление рабочего тела, в результате чего в многоступенчатом компрессоре достигается высокая степень повышения давления.

Турбина работает в принципе так же, как компрессор, за исключением того, что на рабочих лопатках поток совершает работу; при этом его энергия уменьшается. Мощность, вырабатываемая турбиной, частично идет на вращение компрессора, а частично – на вращение винта, вентилятора или ротора вертолета.

И в компрессоре, и в турбине действующие на лопатку силы пропорциональны плотности набегающего потока и квадрату его скорости в относительном движении. «Мощность лопатки» равна действующей на лопатку силе, умноженной на ее скорость. Итак, если скорость потока в относительном движении примерно равна окружной скорости лопатки, то мощность, передаваемая потоку или отбираемая от него, пропорциональна кубу скорости лопатки. Расход через рабочее колесо пропорционален окружной скорости лопатки, поэтому мощность на единицу массы расхода пропорциональна квадрату скорости лопатки. Относительное повышение температуры в компрессоре пропорционально квадрату числа Маха лопатки. Поэтому желательно, чтобы окружные скорости лопаток в авиационном компрессоре были околозвуковыми или сверхзвуковыми (при нормальных условиях 300 м/с или более). Такие скорости значительно выше скоростей поршня (примерно 10 м/с) в поршневом двигателе.

Высокие окружные скорости лопаточных машин приводят к большим центробежным нагрузкам во вращающихся лопатках и в диске, на котором они смонтированы; это выдвигает жесткие требования к проектированию и изготовлению лопаточных машин. Материал для турбин должен выдерживать высокие нагрузки при высоких температурах. Эти требования вместе с необходимостью малого веса и хорошей надежностью приводят к высокой стоимости газотурбинных двигателей. Появление новых прочных и легких материалов позволяет увеличить обороты компрессора и турбины и получить более высокие степени повышения давления или при данной степени повышения давления уменьшить число ступеней.

Винты, вентиляторы и воздухозаборники.

Винт воздействует на поток так же, как рабочее колесо компрессора, у него только меньше лопастей и ниже степень повышения давления; он наиболее эффективен, как указывалось выше, для небольших скоростей полета. Однако с ростом скорости полета относительная скорость концов лопастей (векторная сумма скорости полета и окружной скорости лопасти) приближается к скорости звука, что происходит задолго до достижения звуковой скорости полета. Достижение на концах лопастей скорости звука приводит к резкому увеличению местного сопротивления и уровня шума, что ограничивает скорость полета винтовых самолетов.

Турбовентиляторные и турбореактивные двигатели для приема набегающего потока оборудованы воздухозаборниками (рис. 5). Воздухозаборник позволяет уменьшить скорость набегающего потока до приемлемой для вентилятора. При взлете в воздухозаборнике происходит плавное ускорение потока, а при полете на крейсерском околозвуковом режиме – торможение до требуемого значения скорости. В итоге вентилятор вне зависимости от скорости полета работает при оптимальных условиях. По сути дела, вентилятор – просто низконапорный компрессор; такой движитель очень удобен для дозвуковых транспортных самолетов.

Стремление повысить экономичность заставляет разрабатывать новые, более совершенные типы двигателей: высокоскоростные турбовинтовые или турбовентиляторные без внешнего кольца. Двигатель второго типа имеет два противоположно вращающихся винта с очень тонкими лопастями, загнутыми назад по вращению для уменьшения эффективного числа Маха на концах лопастей и, следовательно, для снижения уровня потерь и шума, связанных с образованием местных скачков уплотнения.

При полете со сверхзвуковыми скоростями воздухозаборник должен перестроить набегающий сверхзвуковой поток в дозвуковой, поэтому конструкция воздухозаборника в этом случае становится сложнее. От сверхзвуковой до звуковой скорости поток тормозится в системе скачков уплотнения, образующихся на носовом конусе или клине, а затем в расширяющемся диффузоре происходит дальнейшее торможение потока до значения скорости на входе в компрессор.

К истории авиационных двигателей.

Уже на заре авиации было ясно, что характеристики двигателя определяют возможности полета самолета. Огромные усилия были затрачены на разработку и совершенствование силовых установок с высоким отношением мощности к весу. Первоначально пробовали применить на самолете паровые машины, но паровая машина слишком тяжела и малоэффективна для применения на летательном аппарате. Братья Райт для своего первого удачного самолета использовали поршневой двигатель с искровым зажиганием. Такие непрерывно совершенствовавшиеся двигатели применялись до конца Второй мировой войны, когда впервые в немецкой авиации появился истребитель с двумя турбореактивными двигателями. Турбореактивный двигатель был разработан независимо фон Охайном в Германии в 1939 и Ф.Уиттлом в Англии в 1941. В последующие годы газотурбинные двигатели быстро вытеснили поршневые в военной авиации: турбореактивные – на истребителях и бомбардировщиках и турбовинтовые – в транспортной авиации.

Первые пассажирские самолеты с турбореактивными двигателями появились в конце 1940-х годов (британская «Комета»); в целом самолеты оказались удачными, однако уровень шума при взлете был неприемлем. Этот фактор, а также стремление к экономии топлива привели в начале 1960-х годов к внедрению турбовентиляторных двигателей. Меньшая скорость реактивной струи позволила существенно снизить шум. Позже усовершенствованные турбовентиляторные двигатели с высокой степенью двухконтурности (рис. 5) были установлены на широкофюзеляжных самолетах, таких, как «Боинг-747», DC-10, «Локхид-1011». Турбовентиляторные двигатели тягой до 400 кН сейчас повсеместно применяются на пассажирских самолетах.

На современных высококлассных боевых самолетах стоят турбореактивные или турбовентиляторные двигатели с форсажом; впервые турбовентиляторный двигатель с форсажом был установлен на многоцелевой истребитель F-111, который должен был летать как на дозвуковых, так и на сверхзвуковых скоростях. По существу, все современные истребители и многоцелевые самолеты используют такие двигатели с разной степенью двухконтурности для разных применений. С каждым новым поколением двигателей повышаются их удельная мощность и удельный импульс.

Казанджан П.К. Теория двигателей летательных аппаратов. Киев, 1975

Скубачевский Г.С. Авиационные газотурбинные двигатели. М., 1981

Присняков В.Ф. Двигатели летательных аппаратов. Киев, 1986

Нечаев В.И., Ткачев Ф.И. Авиационные двигатели. М., 1987

Источник