- Как строятся оптоволоконные сети

- Про процесс

- Вежливые люди, пожары в коллекторах: как проходят работы и устраняются аварии на трассах

- ВОЛС (волоконно-оптические линии связи)

- Преимущества ВОЛС

- Область применения ВОЛС

- Технологии соединения ВОЛС

- Сварка оптических волокон

- Склеивание оптических волокон

- Механическое соединение оптических волокон

- ВОЛС: типы оптических волокон

- Диагностика волоконно-оптических линий связи

- Примеры оборудования

Как строятся оптоволоконные сети

Всем привет! Меня зовут Дмитрий, я занимаюсь проектированием и строительством волоконно-оптических линий связи (ВОЛС) в DataLine. Сегодня расскажу, как мы создаем оптические трассы для наших клиентов и как устраняем аварии.

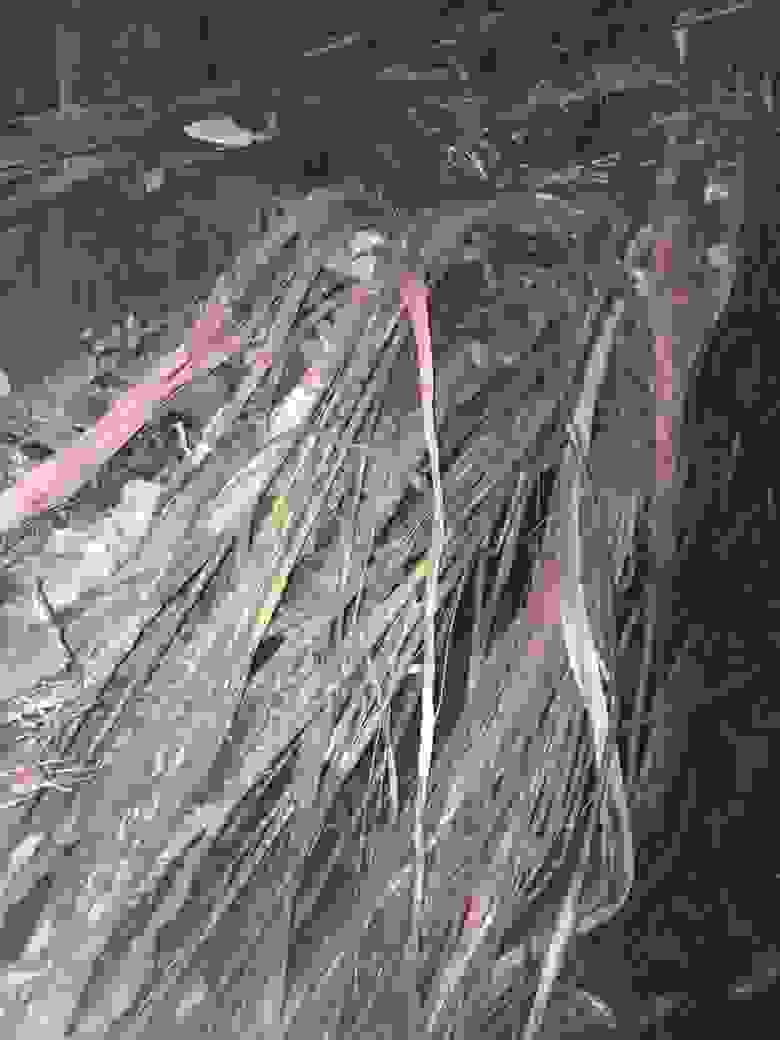

Монтажник укладывает волокна двух кабелей в оптической муфте.

Когда я пришел в компанию в 2016-м, уже была построена опорная сеть, или «магистраль», из 144 волокон. Она объединила наши узлы связи (дата-центр OST, дата-центр NORD) с ММТС-9 и ММТС-10 в единое кольцо. Длина опорной сети на тот момент была около 210 км. Также было построено около 21 км так называемых «последних миль» – ответвлений от опорной сети, соединяющих удаленную площадку клиента с ближайшим нашим узлом связи. Тогда в компании не было выделенных специалистов по ВОЛС, все делали подрядчики под руководством сетевого отдела.

Сейчас «магистралей» не строим, так как имеющейся емкости пока хватает. Все мои проекты – это достройка трасс от нашей опорной сети до офисов клиентов. При мне построили 70 км таких трасс. Протяженность всей сети на сегодняшний день составляет 301 км.

Схема прохождения оптоволоконной сети DataLine на декабрь 2018.

Это кабель марки ОККМ (ОК – оптический кабель, К – канализация, М – многомодульная конструкция) производства Фуджикура. Его мы используем в наших проектах.

Мы прокладываем оптические кабели в телефонной канализации, коллекторах, тоннелях и мостах. Самостоятельно строим канализацию только в тех случаях, когда рядом с маршрутом будущей трассы нет подходящей инфраструктуры. Иначе это все равно что построить себе отдельную дорогу от дома до работы – долго и дорого.

В представлении многих коллекторы и телефонная канализация примерно одно и то же, но это не так. В коллекторах размещают не только кабели связи. Там проходят разные инженерные коммуникации: теплосеть, газопровод, силовые кабели. Некоторые коллекторы настолько большие, что в них спокойно может проехать грузовой автомобиль.

Телефонная же канализация – это просто зарытый в землю трубопровод с кабелями. Заглянуть в нее можно только через смотровые устройства – телефонные колодцы. Они бывают разные, но чаще в них не развернуться. Иногда это просто коробка глубиной 20 см. В качестве исключения видел несколько колодцев по Москве размером с трехкомнатную квартиру.

Смотровой колодец телефонной канализации.

Вот такой вид открывается в смотровом колодце. Кабели просто уходят в каналы в стене.

Обычно для наших клиентов мы строим две оптоволоконные трассы, идущие независимыми маршрутами до нашего дата-центра. Это нужно для резерва, на случай повреждения или полного обрыва основного кабеля. Тут многие сразу вспомнят поучительные истории про экскаватор и будут правы. Из свежего: во время работ по программе «Моя улица» одному нашему клиенту «повезло» с экскаватором 4 раза за 3 месяца. Хорошо, что у него была резервная трасса, которая не пересекалась с основным маршрутом, и его сервис не простаивал, пока мы восстанавливали пострадавшую трассу.

Маленькое движение ковшом – большие проблемы для провайдера. Обрыв кабелей в телефонной канализации.

Большинство клиентов понимают важность резерва и сразу просят нас проработать два разнесенных маршрута до их площадки. Или заказывают у нас трассу, которая будет резервной в дополнение к основной от другого провайдера.

Про процесс

Например, клиент хочет провести волокно из нашего дата-центра NORD к себе в офис.

На основе эскизов линейно-кабельных сооружений я определяю ориентировочный маршрут будущей трассы. Вычисляю расстояние достройки от офиса клиента до нашей сети и выбираю место для размещения соединительных муфт. Попутно собираю информацию об объекте, в котором расположен офис клиента: есть ли на пути будущей трассы линейно-кабельные сооружения, кто является их владельцем. Эта информация понадобится при согласовании рабочего проекта.

Маршрут оптических трасс от дата-центра NORD до офиса клиента.

В этом проекте мы соединяли два офиса клиента.

С этими исходными данными я рассчитываю бюджет на организацию новой линии связи. В него войдут наши разовые расходы на получение технических условий от собственников линейно-кабельных сооружений (Москоллектор, МГТС) и согласование рабочего проекта с ними же, проектно-изыскательские работы на линейную часть, строительно-монтажные работы по прокладке кабеля, стоимость используемых материалов, а также наши ежемесячные платежи за аренду линейно-кабельных сооружений. По рынку проектирование и строительство «под ключ» 1 км оптоволоконной трассы емкостью до 32 волокон обойдется сейчас в среднем 200 тыс. руб.

Стандартный срок строительства – 45 календарных дней, но иногда получается быстрее. Это официальный срок с оформлением всей необходимой документации, а ее много. Мы готовим большой пакет документов для МГТС, Москоллектора, составляю для подрядчиков техническое задание. Они, исходя из наших требований, делают рабочий проект линейной части – участка трассы, который идет по городу до здания клиента. Подрядчики знают, как все устроено под землей в Москве, и имеют все необходимые сертификаты, лицензию ФСБ и допуски к работам, связанным с гостайной.

Мы самостоятельно делаем рабочий проект прокладки кабеля по зданию и согласовываем его с владельцем. В этом документе мы описываем, как будет организован ввод в здание, прокладка кабеля по зданию до места назначения (серверной или офиса) и монтаж оптического кросса.

Пример схемы прокладки оптического кабеля внутри здания.

Как только все проекты согласованы, начинается долгожданное строительство. В существующую сеть ВОЛС врезают новый кабель, который будет проложен до здания клиента. Ниже несколько рабочих фотографий.

Иногда телефонные колодцы оснащены антивандальными устройствами (заглушками). Приходится тратить время на их открытие при помощи специального подъемника.

Монтажники протягивают новый кабель.

На самом подходе к зданию клиента возник непроходимый участок: был обнаружен излом в канале, и кабель не получалось протолкнуть из смотрового колодца. Потребовалось снимать дорожное покрытие и вскрывать грунт.

На столе – оптическая муфта. Идёт подготовка монтажа нового кабеля в магистраль.

Врезка нового кабеля в магистраль.

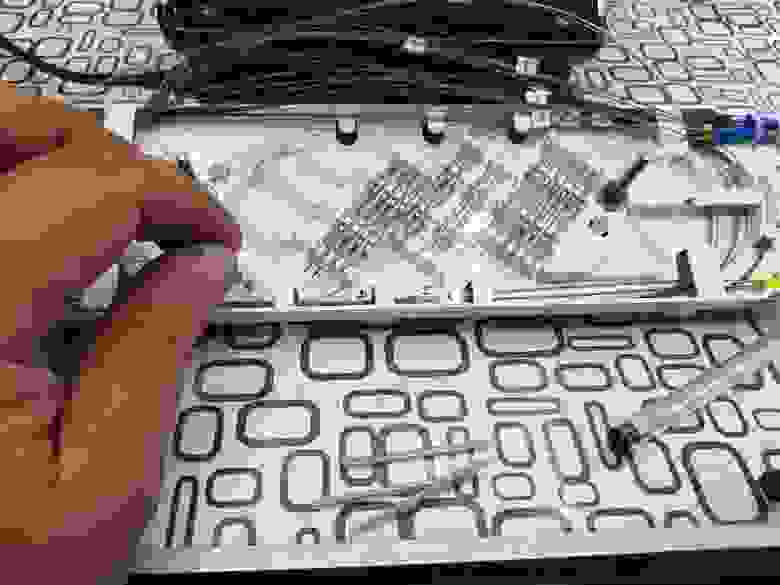

Для монтажников-спайщиков мы готовим исполнительные схемы. По ним специалисты распознают нужные волокна в магистральных кабелях и сваривают их с волокнами нового кабеля. Затем сваренные волокна укладывают в оптическую муфту.

На фото разделанный кабель. Если присмотреться, то видно волокно, которое заходит в сварочный аппарат.

Оптическая муфта с соединенными волокнами двух кабелей.

Так оптический кабель приходит в здание.

Когда кабель проложили до здания, на его конце разваривают оптический кросс, который монтируют в стойку или на стену.

Оптический кросс в Meet-Me-Room дата-центра OST.

Дальше мы параллельно с подрядчиком тестируем новую трассу: проводим измерения кабеля методом импульсной рефлектометрии. Показания снимаются с оптического кросса с помощью рефлектометра. Значения ниже говорят о том, что все работает. Они же фиксируются в SLA с клиентом:

| ≤ 0,2 дБ максимальная величина потерь на неразъемных соединениях (сварке) при двунаправленном усредненном измерении. ≤ 0,5 дБ затухание оптического сигнала на длинах волн 1310 и 1550 нм в точках разъёмного соединения (транзита) оптических волокон. ≤ 40 дБ коэффициент отражения (reflectance) на 1 событие. ≥ 29 дБ значение оптических возвратных потерь (Optical Return Loss – ORL) на измеряемом участке. |

Рефлектометр.

Если все показания в норме, то трасса принимается в обслуживание и передается в эксплуатацию. Клиенту остается только подключиться в нужный порт.

Вежливые люди, пожары в коллекторах: как проходят работы и устраняются аварии на трассах

Мы оповещаем наших клиентов обо всех плановых работах. Даже если это просто врезка нового кабеля, то клиент получит письмо с контактами дежурной смены, аккаунт-менеджеров и ситуационным планом с отмеченными участками, где будут проходить работы. С такими работами проходит все штатно, но бывают и забавные случаи. Как-то после считанных минут от начала работ в муфте, расположенной недалеко от Красной площади, к монтажникам подъехала машина с номером ЕКХ. Оттуда вышли люди в костюмах и с оружием. Проверив наличие разрешения на работы у монтажников, вежливо попросили работать аккуратно в данном месте. Так и стояли, пока работы не были закончены. Видимо, в колодце был один из тех «кремлевских» кабелей и у него сработала сигнализация.

Когда происходит авария, не всегда сразу понятно, где повреждение. Совместно с инженерами проводим контрольные измерения с помощью рефлектометра на оптическом кроссе в наших дата-центрах, чтобы определить предполагаемое место аварии. Пока аварийная бригада собирается, я успеваю сориентировать их, куда ехать, и сам выезжаю на место обрыва.

Параллельно составляем список клиентов, чьи сервисы были нарушены при аварии, а коллеги из смежных отделов уведомляют клиентов. Наш отдел переключает клиентов на резервные каналы – клиентские и наши собственные (на свободные волокна), – если у клиента нет резерва. При необходимости тянем новые кроссировки и начинаем переключение.

Последняя крупная авария произошла из-за пожара в Ново-Дорогомиловском коллекторе. Всех провайдеров допустили к работам только через 5 дней, потому что сначала восстанавливали все городские коммуникации и связь специального назначения. Всем, у кого не было резерва, пришлось ждать (еще раз к вопросу о резерве:)). Но такие случаи скорее исключение, и обычно работоспособность сервисов восстанавливаем оперативно, для масштабных аварий – это 8 часов максимум.

Так выглядят обгоревшие кабели. Последствия пожара в Ново-Дорогомиловском коллекторе.

Восстановительные работы в том же коллекторе. Монтажники изготавливают кабельную вставку для поврежденного кабеля. Запах гари после пожара все еще очень сильный, поэтому работают в респираторах.

Источник

ВОЛС (волоконно-оптические линии связи)

Самой высокой пропускной способностью среди всех существующих средств связи обладает оптическое волокно (диэлектрические волноводы). Волоконно-оптические кабели применяются для создания ВОЛС – волоконно-оптических линий связи, способных обеспечить самую высокую скорость передачи информации (в зависимости от типа используемого активного оборудования скорость передачи может составлять десятки гигабайт и даже терабайт в секунду).

Кварцевое стекло, являющееся несущей средой ВОЛС, помимо уникальных пропускных характеристик, обладает ещё одним ценным свойством – малыми потерями и нечувствительностью к электромагнитным полям. Это выгодно отличает его от обычных медных кабельных систем.

Данная система передачи информации, как правило, используется при постройке рабочих объектов в качестве внешних магистралей, объединяющих разрозненные сооружения или корпуса, а также многоэтажные здания. Она может использоваться и в качестве внутреннего носителя структурированной кабельной системы (СКС), однако законченные СКС полностью из волокна встречаются реже – в силу высокой стоимости строительства оптических линий связи.

Применение ВОЛС позволяет локально объединить рабочие места, обеспечить высокую скорость загрузки Интернета одновременно на всех машинах, качественную телефонную связь и телевизионный приём.

Преимущества ВОЛС

При грамотном проектировании будущей системы (этот этап подразумевает решение архитектурных вопросов, а также выбор подходящего оборудования и способов соединения несущих кабелей) и профессиональном монтаже применение волоконно-оптических линий обеспечивает ряд существенных преимуществ:

- Высокую пропускную способность за счёт высокой несущей частоты. Потенциальная возможность одного оптического волокна – несколько терабит информации за 1 секунду.

- Волоконно-оптический кабель отличается низким уровнем шума, что положительно сказывается на его пропускной способности и возможности передавать сигналы различной модуляции.

- Пожарная безопасность (пожароустойчивость). В отличие от других систем связи, ВОЛС может использоваться безо всяких ограничений на предприятиях повышенной опасности, в частности на нефтехимических производствах, благодаря отсутствию искрообразования.

- Благодаря малому затуханию светового сигнала оптические системы могут объединять рабочие участки на значительных расстояниях (более 100 км) без использования дополнительных ретрансляторов (усилителей).

- Информационная безопасность. Волоконно-оптическая связь обеспечивает надёжную защиту от несанкционированного доступа и перехвата конфиденциальной информации. Такая способность оптики объясняется отсутствием излучений в радиодиапазоне, а также высокой чувствительностью к колебаниям. В случае попыток прослушки встроенная система контроля может отключить канал и предупредить о подозреваемом взломе. Именно поэтому ВОЛС активно используют современные банки, научные центры, правоохранительные организации и прочие структуры, работающие с секретной информацией.

- Высокая надёжность и помехоустойчивость системы. Волокно, будучи диэлектрическим проводником, не чувствительно к электромагнитным излучениям, не боится окисления и влаги.

- Экономичность. Несмотря на то, что создание оптических систем в силу своей сложности дороже, чем традиционных СКС, в общем итоге их владелец получает реальную экономическую выгоду. Оптическое волокно, которое изготавливается из кварца, стоит примерно в 2 раза дешевле медного кабеля, дополнительно при строительстве обширных систем можно сэкономить на усилителях. Если при использовании медной пары ретрансляторы нужно ставить через каждые несколько километров, то в ВОЛС это расстояние составляет не менее 100 км. При этом скорость, надёжность и долговечность традиционных СКС значительно уступают оптике.

- Срок службы волоконно-оптических линий составляет полрядка четверти века. Через 25 лет непрерывного использования в несущей системе увеличивается затухание сигналов.

- Если сравнивать медный и оптический кабель, то при одной и той же пропускной способности второй будет весить примерно в 4 раза меньше, а его объём даже при использовании защитных оболочек будет меньше, чем у медного, в несколько раз.

- Перспективы. Использование волоконно-оптических линий связи позволяет легко наращивать вычислительные возможности локальных сетей благодаря установке более быстродействующего активного оборудования, причем без замены коммуникаций.

Область применения ВОЛС

Как уже было сказано выше, волоконно-оптические кабели (ВОК) используются для передачи сигналов вокруг (между) зданий и внутри объектов. При построении вешних коммуникационных магистралей предпочтение отдаётся оптическим кабелям, а внутри зданий (внутренние подсистемы) наравне с ними используется традиционная витая пара. Таким образом, различают ВОК для внешней (outdoor cables) и внутренней (indoor cables) прокладки.

К отдельному виду относятся соединительные кабели: внутри помещений они используются в качестве соединительных шнуров и коммуникаций горизонтальной разводки – для оснащения отдельных рабочих мест, а снаружи – для объединения зданий.

Монтаж волоконно-оптического кабеля осуществляется с помощью специальных инструментов и приборов.

Технологии соединения ВОЛС

Длина коммуникационных магистралей ВОЛС может достигать сотен километров (например, при постройке коммуникаций между городами), тогда как стандартная длина оптических волокон составляет несколько километров (в том числе потому, что работа со слишком большими длинами в некоторых случаях весьма неудобна). Таким образом, при построении трассы необходимо решить проблему сращивания отдельных световодов.

Различают два типа соединений: разъёмные и неразъёмные. В первом случае для соединения применяются оптические коннекторы (это связано с дополнительными финансовыми затратами, и, кроме того, при большом количестве промежуточных разъёмных соединений увеличиваются оптические потери).

Для неразъёмного соединения локальных участков (монтажа трасс) применяются механические соединители, клеевое сращивание и сваривание волокон. В последнем случае используют аппараты для сварки оптических волокон. Предпочтение тому или иному методу отдаётся с учётом назначения и условий применения оптики.

Сварка оптических волокон

Наиболее распространённой на сегодняшний день является технология сварки волокон.

Аппараты для сварки оптического волокна

Самое качественное соединение с минимальными потерями обеспечивает сваривание волокон. Этот метод используется при создании высокоскоростных ВОЛС. Во время сваривания происходит оплавление концов световода, для этого в качестве источника тепловой энергии могут использоваться газовая горелка, электрический заряд или лазерное излучение.

Каждый из методов имеет свои преимущества. Лазерная сварка благодаря отсутствию примесей позволяет получать самые чистые соединения. Для прочной сварки многомодовых волокон, как правило, используют газовые горелки. Наиболее распространенной является электрическая сварка, обеспечивающая высокую скорость и качество выполнения работ. Длительность плавления различных типов оптовых волокон отличается.

Для сварочных работ применяются специальный инструмент и дорогостоящее сварочное оборудование – автоматическое или полуавтоматическое. Современные сварочные аппараты позволяют контролировать качество сварки, а также проводить тестирование мест соединения на растяжение. Усовершенствованные модели оснащены программами, которые позволяют оптимизировать процесс сварки под конкретный тип оптоволокна.

После сращения место соединения защищается плотно насаживаемыми трубками, которые обеспечивают дополнительную механическую защиту.

Склеивание оптических волокон

Технология склеивания волокон применяется реже, в основном при производстве патч кордов и пигтейлов. Она включает несколько технологических операций. В частности, перед соединением оптические кабели проходят предварительную подготовку: в местах будущих соединений удаляются защитное покрытие и лишнее волокно (подготовленный участок очищается от гидрофобного состава). Для надёжной фиксации световода в соединителе (коннекторе) используется эпоксидный клей, которым заполняется внутреннее пространство коннектора (он вводится в корпус разъёма с помощью шприца или дозатора). Для затвердевания и просушки клея применяется специальная печка, способная создать температуру 100 град. С.

После затвердевания клея излишки волокна удаляются, а наконечник коннектора шлифуется и полируется (качество скола имеет первостепенное значение). Для обеспечения высокой точности выполнение данных работ контролируется с помощью 200-кратного микроскопа. Полировка может осуществляться вручную или с помощью полированной машины.

Механическое соединение оптических волокон

Ещё один метод сращивания элементов оптоволокна в единую линию ВОЛС – механическое соединение. Этот способ обеспечивает меньшую чистоту соединения, чем сваривание, однако затухание сигнала в данном случае всё-таки меньше, чем при использовании оптических коннекторов.

Преимущество этого метода перед остальными состоит в том, что для проведения работ используются простые приспособления (например, монтажный столик), которые позволяют проводить работы в труднодоступных местах или внутри малогабаритных конструкций.

Механическое сращивание подразумевает использование специальных соединителей – так называемых сплайсов. Существует несколько разновидностей механических соединителей, которые представляют собой вытянутую конструкцию с каналом для входа и фиксации сращиваемых оптических волокон. Сама фиксация обеспечивается с помощью предусмотренных конструкцией защёлок. После соединения сплайсы дополнительно защищаются муфтами или коробами.

Механические соединители могут использоваться неоднократно. В частности, их применяют во время проведения ремонтных или восстановительных работ на линии.

ВОЛС: типы оптических волокон

Оптические волокна, используемые для построения ВОЛС, отличаются по материалу изготовления и по модовой структуре света. Что касается материала, различают полностью стеклянные волокна (со стеклянной сердцевиной и стеклянной оптической оболочкой), полностью пластиковые волокна (с пластиковой сердцевиной и оболочкой) и комбинированные модели (со стеклянной сердцевиной и с пластиковой оболочкой). Самую лучшую пропускную способность обеспечивают стеклянные волокна, более дешёвый пластиковый вариант используют в том случае, если требования к параметрам затухания и пропускной способности не критичны.

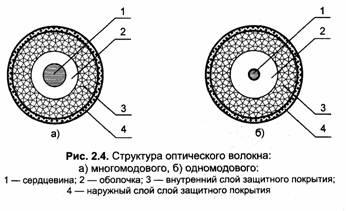

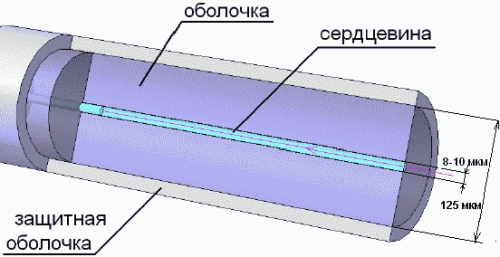

По типу путей, которые проходит свет в сердцевине волокна, различают одно- и многомодовые волокна (в первом случае распространяется один луч света, во втором – несколько: десятки, сотни и даже тысячи).

- Одномодовые волокна (SM) отличаются малым диаметром сердцевины, по которой может пройти только один пучок света.

- Многомодовые волокна (MM) отличаются большим диаметром сердцевины и могут быть со ступенчатым или градиентным профилем. В первом случае пучки света (моды) расходятся по различным траекториям и поэтому приходят к концу световода в различное время. При градиентном профиле временные задержки различных лучей практически полностью исчезают, и моды идут плавно благодаря изменению скорости распространения света по волнообразным спиралям.

Все современные ВОК (и одно-, и многомодовые), с помощью которых создаются линии передачи данных, имеют одинаковый внешний диаметр – 125 мкм. Толщина первичного защитного буферного покрытия составляет 250 мкм. Толщина вторичного буферного покрытия составляет 900 мкм (используется для защиты соединительных шнуров и внутренних кабелей). Оболочка многоволоконных кабелей для удобства работы окрашивается в различные цвета (для каждого волокна).

Диагностика волоконно-оптических линий связи

Основным инструментом для диагностики волоконно-оптических линий связи является оптический рефлектометр. Пример работы с таким прибором смотрите в следующем видео:

Примеры оборудования

Материал подготовлен

техническими специалистами компании “СвязКомплект”.

Источник