Строй-справка.ру

Отопление, водоснабжение, канализация

Навигация:

Главная → Все категории → Монтаж холодильных установок

К основным аппаратам холодильной установки относят аппараты, непосредственно участвующие в массо- и теплообменных процессах: конденсаторы, испарители, переохладители, воздухоохладители и т. п. Ресиверы, маслоотделители, грязеуловители воздухоотделители, насосы, вентиляторы и другое оборудование, входящее в состав холодильной установки, относят к вспомогательному оборудованию.

Технология монтажа определяется степенью заводской готовности и особенностями конструкции аппаратов, их массой и проектом установки. Вначале устанавливают основные аппараты, что позволяет приступить к прокладке трубопроводов. Чтобы предотвратить увлажнение теплоизоляции на опорную поверхность аппаратов, работающих при низких температурах, наносят слой гидроизоляции, укладывают теплоизоляционный слой, а затем вновь слой гидроизоляции. Для создания условий, исключающих образование тепловых мостиков, все металлические детали (пояса крепления) накладывают на аппараты через деревянные антисептированные бруски или прокладки толщиной 100-250 мм.

Теплообменные аппараты. Большинство теплообменных аппаратов заводы поставляют в готовом к монтажу виде. Так, кожухотрубные конденсаторы, испарители, переохладители поставляют в собранном виде, элементные, оросительные, испарительные конденсаторы и панельные, погружные испарители — сборочными единицами. Ребристотрубные испарители, батареи непосредственного охлаждения и рассольные могут быть изготовлены монтажной организацией на месте из секций оребрен-ных труб.

Кожухотрубные аппараты (так же как и емкостное оборудование) монтируют поточно-совмещенным способом. При укладке сварных аппаратов на опоры следят за тем, чтобы все сварные швы были доступны для осмотра, обстукивания молотком при освидетельствовании, а также для ремонта.

Горизонтальность и вертикальность аппаратов проверяют по уровню и отвесу или с помощью геодезических инструментов. Допускаемые отклонения аппаратов от вертикали составляют 0,2 мм, по горизонтали — 0,5 мм на 1 м. При наличии у аппарата сборника или отстойника допустим уклон только в их сторону. Особо тщательно выверяют вертикальность кожухо-трубных вертикальных конденсаторов, так как необходимо обеспечить пленочное стекание воды по стенкам труб.

Элементные конденсаторы (из-за большой металлоемкости их применяют в редких случаях в промышленных установках) устанавливают на металлическом каркасе, над ресивером по элементам снизу вверх, выверяя горизонтальность элементов, одноплоскостность фланцев штуцеров и вертикальность каждой секции.

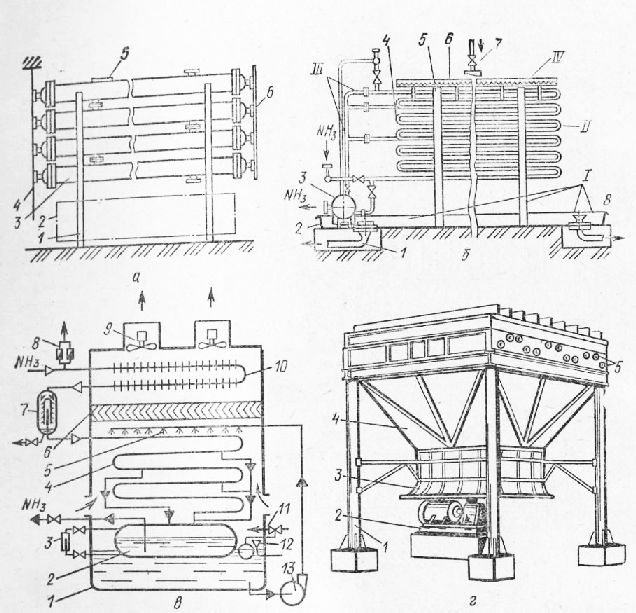

Монтаж оросительных и испарительных конденсаторов заключается в последовательном монтаже поддона, теплообменных труб или змеевиков, вентиляторов, маслоотделителя, насоса и арматуры.

Аппараты с воздушным охлаждением, используемые в качестве конденсаторов холодильных установок, монтируют на постаменте. Для центровки осевого вентилятора относительно направляющего аппарата служат прорези в плите, которые позволяют перемещать плиту редуктора в двух направлениях. Электродвигатель вентилятора прицентровывают к редуктору.

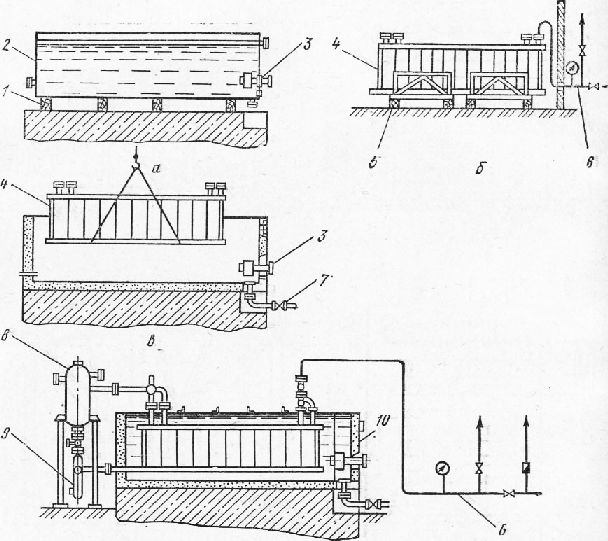

Панельные рассольные испарители размещают на изоляционном слое, на бетонной подушке. Металлический бак испарителя устанавливают на деревянные брусья, монтируют мешалку и рассольные задвижки, подключают сливную трубу и испытывают бак на плотность наливом воды. Уровень воды не должен падать в течение суток. Затем сливают воду, убирают брусья и опускают бак на основание. Панельные секции перед монтажом испытывают воздухом на давление 1,2 МПа. Затем поочередно монтируют секции в баке, устанавливают коллекторы, арматуру, отделитель жидкости, бак заливают водой и испаритель в сборе вновь испытывают воздухом на давление 1,2 МПа.

Погружные испарители монтируют подобным образом и испытывают давлением инертного газа 1,0 МПа для систем с R12 и 1,6 МПа для систем с R22.

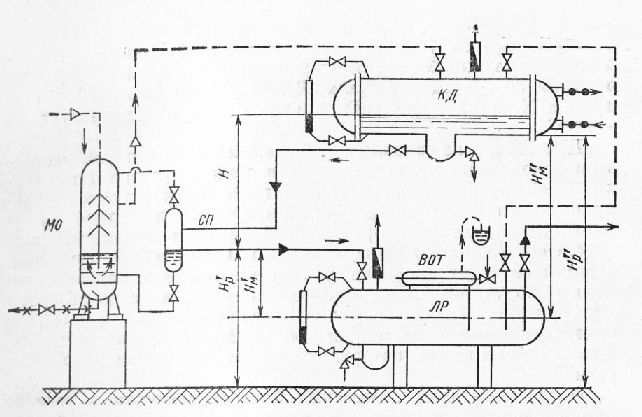

Емкостное оборудование и вспомогательные аппараты. Линейные аммиачные ресиверы монтируют на стороне высокого давления ниже конденсатора (иногда под ним) на одном фундаменте, и паровые зоны аппаратов соединяют уравнительной линией, что создает условия для слива жидкости из конденсатора самотеком. При монтаже выдерживают разность высотных отметок от уровня жидкости в конденсаторе (уровня выходного патрубка из вертикального конденсатора) до уровня жидкостной трубы из переливного стакана маслоотделителя И не менее 1500 мм (рис. 25). В зависимости от марок маслоотделителя и линейного ресивера выдерживают разности высотных отметок конденсатора, ресивера и маслоотделителя Яр, Яр, Нм и Ни, задаваемые в справочной литературе.

На стороне низкого давления устанавливают дренажные ресиверы для слива аммиака из охлаждающих приборов при оттаивании снеговой шубы горячими парами аммиака и защитные ресиверы в безнасосных схемах для приема жидкости в случае выброса ее из батарей при повышении тепловой нагрузки, а также циркуляционные ресиверы. Горизонтальные циркуляционные ресиверы монтируют вместе с отделителями жидкости, размещаемыми над ними. В вертикальных циркуляционных ресиверах пар от жидкости отделяется в ресивере.

В хладоновых агрегатированных установках линейные ресиверы устанавливают выше конденсатора (без уравнительной линии), и хладон поступает в ресивер пульсирующим потоком по мере заполнения конденсатора.

Все ресиверы оснащают предохранительными клапанами, манометрами, указателями уровня и запорной арматурой.

Промежуточные сосуды устанавливают на опорные конструкции на деревянных брусьях с учетом толщины тепловой изоляции.

Охлаждающие батареи. Хладоновые батареи непосредственного охлаждения заводы-изготовители поставляют в готовом к монтажу виде. Рассольные и аммиачные батареи изготовляют на месте монтажа. Рассольные батареи делают из стальных электросварных труб. Для изготовления аммиачных батарей применяют стальные бесшовные горячекатаные трубы (обычно диаметром 38X3 мм) из стали 20 для работы при температуре до -40 °С и из стали 10Г2 для работы при температуре до -70 °С.

Для поперечно-спирального оребрения труб батарей используют холоднокатаную стальную ленту из низкоуглеродистой стали. Трубы оребряют на полуавтоматической оснастке в условиях заготовительных мастерских с выборочной проверкой щупом плотности прилегания оребрения к трубе и заданного шага оребрения (обычно 20 или 30 мм). Готовые секции труб подвергают горячему цинкованию. При изготовлении батарей применяют полуавтоматическую сварку в среде диоксида углерода или ручную электродуговую. Оребренные трубы соединяют а батареи коллекторами или калачами. Коллекторные, стеллажные и змеевиковые батареи собирают из унифицированных секций.

После испытаний аммиачных батарей воздухом в течение 5 мин на прочность (1,6 МПа) и в течение 15 мин на плотность (1 МПа) места сварных соединений подвергают цинкованию электрометаллизационным пистолетом.

Рассольные батареи испытывают водой после монтажа на давление, равное 1,25 рабочего.

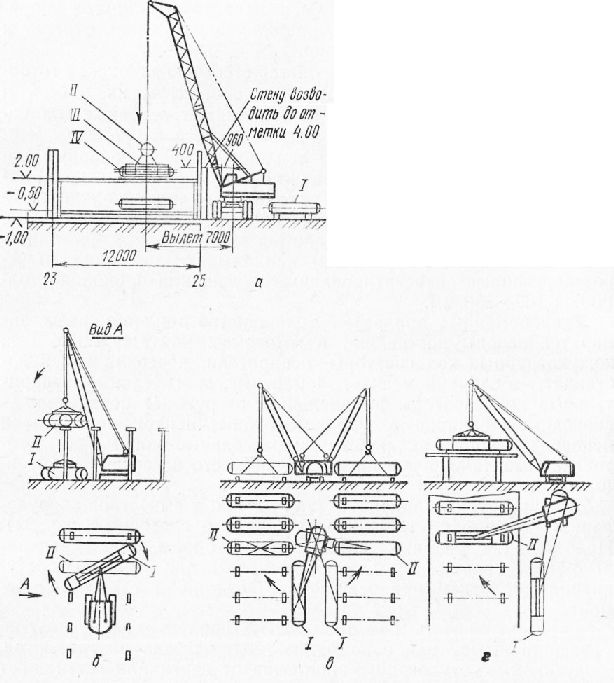

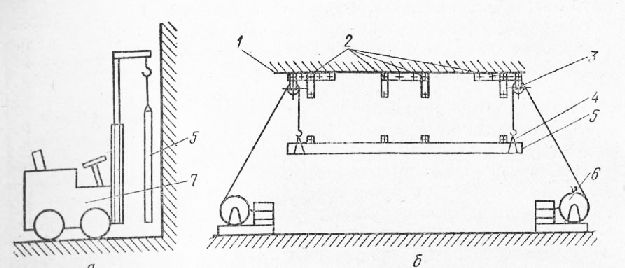

Батареи крепят к закладным деталям или металлоконструкциям на перекрытиях (потолочные батареи) или на стенах (пристенные батареи). Потолочные батареи крепят на расстоянии 200-300 мм от оси труб до потолка, пристенные — на расстоянии 130-150 мм от оси труб до стены и не менее 250 мм от пола до низа трубы. При монтаже аммиачных батарей выдерживают допуски: по высоте ±10 мм, отклонение от вертикальности пристенных батарей — не более 1 мм на 1 м высоты. При установке батарей допускается уклон не более 0,002, причем в сторону, противоположную движению пара хладагента. Пристенные батареи монтируют кранами до монтажа плит перекрытия или с помощью погрузчиков со стрелой. Потолочные батареи монтируют с помощью лебедок через блоки, прикрепленные к перекрытиям.

Воздухоохладители. Их устанавливают на постаменте (по-стаментные воздухоохладители) или крепят к закладным деталям на перекрытиях (навесные воздухоохладители).

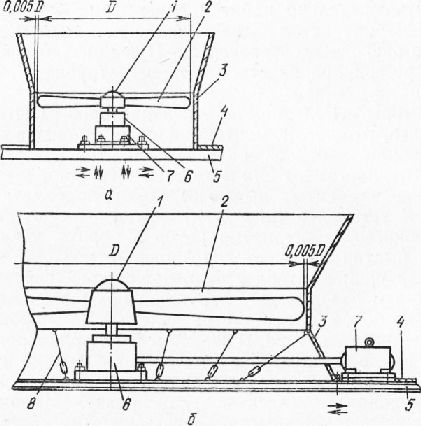

Постаментные воздухоохладители монтируют поточно-совме-щенным методом с помощью стрелового крана. Перед монтажом укладывают изоляцию на постамент и выполняют отверстие для подсоединения дренажного трубопровода, который прокладывают с уклоном не менее 0,01 в сторону слива в канализационную сеть. Навесные воздухоохладители монтируют так же, как и потолочные батареи.

Охлаждающие батареи и воздухоохладители из стеклянных труб. Для изготовления рассольных батарей змеевикового типа применяют стеклянные трубы. Трубы прикрепляют к стойкам только на прямых участках (калачи не закрепляют). Опорные металлоконструкции батарей крепят к стенам или подвешивают к перекрытиям. Расстояние между стойками не должно превышать 2500 мм. Пристенные батареи на высоту 1,5 м защищают сетчатыми ограждениями. Аналогичным способом монтируют и стеклянные трубы воздухоохладителей.

Для изготовления батарей и воздухоохладителей берут трубы с гладкими концами, соединяя их фланцами. После окончания монтажа батареи испытывают водой на давление, равное 1,25 рабочего.

Насосы. Для перекачки аммиака и других жидких хладагентов, хладоносителей и охлажденной воды, конденсата, а также для освобождения дренажных колодцев и циркуляции охлаждающей воды используют центробежные насосы. Для подачи жидких хладагентов применяют только герметичные бессальниковые насосы типа ХГ со встроенным в корпус насоса электродвигателем. Статор электродвигателя герметизирован, а ротор насажен на один вал с рабочими колесами. Подшипники вала охлаждаются и смазываются жидким хладагентом, отбираемым от нагнетательного патрубка и перепускаемым затем на сторону всасывания. Герметичные насосы устанавливают ниже точки забора жидкости при температуре жидкости ниже -20 °С (во избежание срыва работы насоса подпор на всасывании составляет 3,5 м).

Перед монтажом сальниковых насосов проверяют их комплектность и при необходимости проводят ревизию.

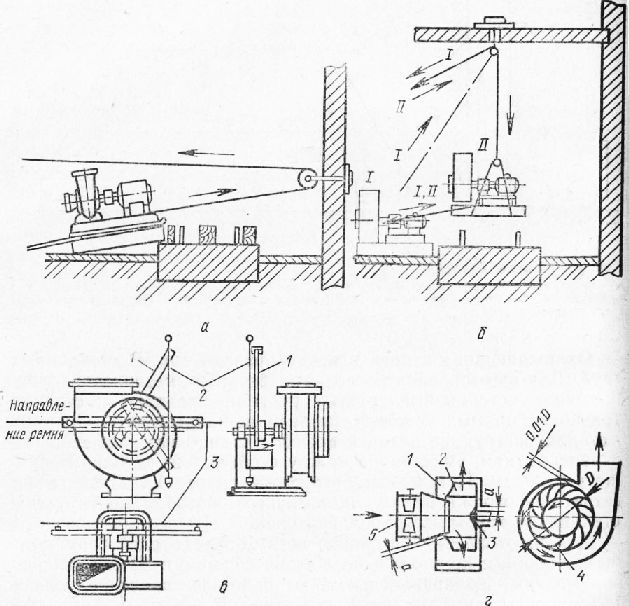

Центробежные насосы устанавливают на фундамент краном, талью либо по лагам на катках или листе металла с помощью лебедки или рычагов. При установке насоса на фундамент с глухими болтами, заделанными в его массив, около болтов укладывают деревянные брусья, чтобы не замять резьбу (рис. 5, а). Проверяют высотную отметку, горизонтальность, центровку, наличие масла в системе, плавность вращения ротора и набивку сальникового уплотнения (сальника). Сальник

Жен быть тщательно набит и равномерно без перекоса загнут Чрезмерная затяжка сальника ведет к его перегреву и увеличению расхода электроэнергии. При монтаже насоса выше приемного резервуара на всасывающем патрубке ставят обратный клапан.

Вентиляторы. Большинство вентиляторов поставляют в виде агрегата, готового к монтажу. После установки вентилятора краном или лебедкой с оттяжками тросами (рис. 5,б) на фундамент, постамент или металлоконструкции (через виброизолирующие элементы) выверяют высотную отметку и горизонтальность установки (рис. 5, в). Затем снимают стопорящее ротор устройство, осматривают ротор и корпус, убеждаются в отсутствии вмятин и других повреждений, проверяют вручную плавность вращения ротора и надежность крепления всех деталей. Проверяют зазор между наружной поверхностью ротора и корпусом (не более 0,01 диаметра колеса). Измеряют радиальное и осевое биение ротора. В зависимости от размеров вентилятора (его номера) предельное радиальное биение составляет 1,5-3 мм, осевое 2-5 мм. Если замер показывает превышение допуска, проводят статическую балансировку. Измеряют также зазоры между вращающимися и неподвижными частями вентилятора, которые должны находиться в пределах 1 мм (рис. 5, г).

При пробном пуске в пределах 10 мин проверяют уровень шума и вибрации, а после останова надежность крепления всех соединений, нагрев подшипников и состояние маслосистемы. Продолжительность испытаний под нагрузкой — 4 ч, при этом проверяют устойчивость работы вентилятора при рабочих режимах.

Монтаж градирен. Небольшие градирни пленочного типа (I ПВ) поставляют на монтаж с высокой степенью заводской готовности. Выверяют горизонтальность установки градирни, подключают к системе трубопроводов и после заполнения системы водооборотного цикла умягченной водой регулируют равномерность орошения насадки из мипластовых или полихлорвиниловых пластин, изменяя положение водораспылитель-ных форсунок.

При монтаже более крупных градирен после сооружения бассейна и строительных конструкций устанавливают вентилятор, выверяют его соосность с диффузором градирни, регулируют положение водораспределительных желобов или коллекторов и форсунок для равномерного распределения воды по поверхности орошения.

Соосность регулируют перемещением рамы и электродвигателя в пазах для болтов крепления (рис. 6, а), а в наиболее крупных вентиляторах соосность достигается путем регулирования натяжения тросов, прикрепленных к направляющему аппарату и несущим металлоконструкциям (рис. 6,б). Затем проверяют направление вращения электродвигателя, плавность хода, биение и уровень вибрации на рабочих скоростях вращения вала.

Навигация:

Главная → Все категории → Монтаж холодильных установок

Источник

Монтаж ресивера холодильного оборудования

ОБЩИЕ СВЕДЕНИЯ

Монтаж торгового холодильного оборудования должен выполняться в соответствии с проектно-сметной документацией и требованиями изготовителя оборудования.

Холодильное оборудование в складских помещениях и иных технологических помещениях располагается в соответствии с требованиями технической документации на оборудование. Расстановка торгового холодильного оборудования в торговых залах должна обеспечивать покупателям удобство выбора товаров. Ширина проходов между торгово-технологическим оборудованием в торговом зале принимается по таблице 1.

Между параллельно расположенными островными горками

Стационарное торговое холодильное оборудование должно устанавливаться на фундамент и надежно крепиться анкерными болтами. Торгово-технологическое оборудование, являющееся источником вибрации, должно монтироваться на специальных фундаментах, основаниях и виброизолирующих устройствах, обеспечивающих допускаемый уровень вибрации. Конструкция торгового холодильного оборудования должна включать устройства (средства) для обеспечения электробезопасности (ограждение, заземление, изоляция токоведущих частей, защитное отключение и др.). Части холодильного оборудования (в том числе предохранительные клапаны, кабели и др.), механическое повреждение которых может вызвать возникновение опасности, должны быть защищены ограждениями.

Перед запуском торгового холодильного оборудования, ограждения и приспособления, снятые с места для удобства монтажа, должны быть установлены на штатные места, прочно и правильно закреплены. Защитные ограждения и подобные устройства не должны сниматься без применения инструмента.

Компрессор всегда должен устанавливаться на горизонтальное основание. Трубопроводы линии всасывания должны иметь небольшой уклон в сторону компрессора; линии нагнетания должны иметь небольшой уклон в сторону от компрессора. Если в комплект поставки компрессора входят гасители вибрации (демпферы), их тоже необходимо установить, тогда на всасывающем и нагнетательном трубопроводах также должны быть гасители вибрации. На вертикальных всасывающих трубопроводах через каждые 3,5 м должны быть установлены масловозвращающие петли.

Параллельно соединенные компрессоры должны иметь систему выравнивания уровня масла в картерах, которая может быть организована с помощью уравнительной трубы, соединяющей картеры обоих компрессоров.

В системах с одной уравнительной трубой, труба должна соединять оба масляных картера и иметь такой диаметр, чтобы масло и пары хладагента могли идти через нее беспрепятственно. В системах с двумя уравнительными трубами, одна труба соединяет масляные части картеров компрессоров, а другая — их паровые камеры. При монтаже системы выравнивания уровня масла в любом из этих вариантов компрессоры необходимо устанавливать в одной горизонтальной плоскости. Уровень масла можно также выравнивать с помощью регуляторов уровня масла.

В этом случае компрессоры можно устанавливать на разных уровнях, но при этом в систему должно быть установлено следующее оборудование:

вентиль выравнивания давления;

регуляторы уровня масла.

Каждый компрессор должен иметь защиту в виде реле высокого давления, которое настраивается с использованием баллона со сжатым газом. Для чего вначале следует задать давление замыкания, затем задать дифференциал на шкале и проверить давление размыкания. Оно должно быть равно давлению замыкания минус рабочий диапазон. (Деления на шкалах носят ориентировочный характер. Если компрессор, конденсатор и ресивер установлены снаружи помещения — давление замыкания для магистрали низкого давления должно быть ниже минимально возможного давления в зимнее время (при температуре воздуха окружающей среды). В этом случае давление в магистрали всасывания после длительной остановки зависит от давления в ресивере).

Элементы холодильных машин и установок, использующих в качестве рабочего тела жидкость или газ, соединяются трубами.

Технология разрезания труб не должна :

нарушать форму их поперечного сечения;

допускать вмятины, попадание стружки вовнутрь трубы.

Для этого следует использовать дисковые отрезные устройства — труборезы. Трубы малого диаметра 2. 4 мм, в том числе капиллярные трубки, необходимо разрезать труборезными и капиллярными ножницами, возникшие задиры необходимо удалять риммером.

Технология гибки для мягких и твердых труб различна и зависит от их диаметра. Ручная гибка с помощью пружин применяется для мягких труб диаметром до 19 мм. Радиус гибки ручным способом составляет 6. 8 наружных диаметров трубы. При необходимости получить радиус гибки меньших размеров и для труб диаметром более 19 мм — необходимо использовать трубогибы. Трубогибы могут быть с ручным, пневматическим, гидравлическим и электрическим приводом.

Трубы между собой или с элементами холодильного контура соединяются с помощью резьбовых (вальцовочных), фланцевых соединений или пайкой.

Конусное расширение (вальцовка), которое делается под углом 90°, заходит в наконечник штуцера и прижимается гайкой. Для создания конусного расширения используются вальцовки с конусным пуансоном. При вальцовке труб пуансон необходимо смазывать компрессорным маслом. Зажимать трубку в пуансоне необходимо так, чтобы труба выступала над плоскостью губок на 1 /3 высоты конуса губок. Конусный раструб должен быть симметричным с ровным торцом.

При пайке, трубы, для механической прочности, соединяются с помощью прямых цилиндрических раструбов, которые выполняются специальным инструментом — сегментным расширителем. Внутренний диаметр цилиндрического раструба должен быть таким, чтобы между соединяемыми трубами был капиллярный зазор (0,025. 0,15 мм), который обеспечивает всасывание жидкого припоя в пространство между трубами за счет капиллярного эффекта. Подобное соединение можно паять в произвольном положении трубопровода, если зазор будет больше — капиллярный эффект не возникает. Соединять трубы можно также с помощью фитингов (трубки, повороты, тройники, кресты и т.п.).

Трубы должны паяться с помощью твердого припоя при температуре 460. 560 °С. Тип припоя определяется соотношением меди и других металлов в его составе. При наличии в составе припоя серебра его называют серебряным. Чем больше содержание серебра, тем ниже температура плавления припоя, тем лучше смачиваемость припоя и его обтекание места пайки. Хорошее качество пайки получается при применении медно-фосфорных припоев, но температура плавления их выше, а смачиваемость хуже серебряных. При пайке соединений медь-медь медно-фосфорным припоем флюс не применяется. Для пайки соединений медь-латунь, медь-бронза применяется флюс.

Капиллярный зазор при использовании серебряных припоев должен быть 0,05. 0,15 мм, при использовании медно-фосфорных — 0,025. 0,15 мм. Трехкомпонентные медно-фосфорные припои с содержанием серебра до 15 % предназначены для высокотемпературной пайки в холодильной промышленности. Припои этого класса широко используются при монтаже холодильного оборудования для соединений, испытывающих незначительные вибрационные и ударные нагрузки. При пайке нетермостойких элементов арматуры (ТРВ, вентили, смотровые стекла) требуется их охлаждение для предотвращения недопустимого перегрева. Четырехкомпонентные серебряные припои используют при пайке соединений, испытывающих значительные вибрационные нагрузки (например, при пайке трубопроводов к компрессору).

Для пайки применяются нагреватели (горелки), работающие на смеси газов:

Используются также резистивные электрические нагреватели. Для уменьшения потерь тепла, особенно при использовании пропановой горелки, применяют отражатели. При пайке необходимо создать внутри трубы среду нейтрального газа (азота), что исключит образование окалины внутри трубы.

При прокладке хладоновых магистралей необходимо выполнять следующие требования:

Изгибы трубопроводов должны быть плавными. Стенки трубок на изгибах не должны собираться в гофры, на изгибах сломы не допускаются .

Фреоновые трубопроводы должны быть теплоизолированы по всей длине.

Каждая труба должна иметь отдельную теплоизоляцию. Объединять трубы в одну теплоизоляцию не допускается . Теплоизоляция незащищенных от механических воздействий фреоновых трубопроводов должна быть покрыта армированным влагостойким скотчем или лентой ПВС, чтобы избежать атмосферных воздействий. Механическая изоляция может быть общей для трубопроводов, электрических проводов и дренажной трубы.

Фреоновые трубопроводы в штробах должны быть закреплены через каждые 0,6 м. Крепление в штробах на поворотах обязательно. Ширина и глубина штроба должна быть достаточной для того, чтобы после укладки коммуникаций осталась возможность перекрыть их штукатурным раствором на глубину не менее 20 мм. Закладка в штробы трубопроводов с паяными стыками, как правило, не допускается .

При прохождении фреоновыми трубопроводами ограждающих конструкций (стен, межэтажных перекрытий) обязательна установка стальных или пластмассовых гильз. После установки гильза заделывается теплоизоляцией и цементным раствором.

Пустоты в гильзе должны быть на всю глубину заполнены вспенивающейся теплоизоляцией.

В случае прокладки фреоновых трубопроводов за подвесным потолком допускается прокладка без защиты от механических воздействий. Трубопроводы подвешиваются на специальные кронштейны или перфорированную подвеску. Крепление фреоновых трубопроводов к уже существующим прочим коммуникациям не допускается .

Превышение длины хладоновых трубопроводов относительно предельно допустимой длины для данного типа холодильного агрегата не допускается .

На горизонтальных участках для возврата масла на всасывающем трубопроводе необходимо делать уклон, равный 2 %, в сторону компрессора. На выходе испарителя, расположенного выше компрессора, необходимо делать U-образную маслоподъемную петлю, после чего всасывающий трубопровод следует поднять выше компрессора, чтобы не допустить стекания жидкого хладагента в компрессор . В случае если испаритель расположен ниже компрессора, то на выходе испарителя также необходимо установить маслоподъемную петлю. Та часть трубопровода, которая имеет наклон в сторону компрессора, должна начинаться обратным сифоном, расположенным в самой верхней точке труопровода таким образом, чтобы препятствовать попаданию масла в испаритель. Для холодильных установок с регулируемой производительностью восходящие участки всасывающих трубопроводов выполняются из двух параллельных труб. Диаметр этих трубопроводов определяется таким образом, чтобы в сумме оба они обеспечивали возврат масла в компрессор при полной нагрузке. При частичной нагрузке труба большего диаметра оказывается закупоренной масляной пробкой, образованной в маслоподъемной петле, в результате чего скорость газового потока в трубе меньшего диаметра возрастет, обеспечивая возврат масла. Диаметр этой трубы должен определяться исходя из условий обеспечения возврата масла при работе установки с минимальной производительностью.

Если конденсатор располагается выше компрессора, возникает опасность, что во время остановки компрессора масло, выброшенное в нагнетательную магистраль, будет стекать назад в клапанную группу. Поэтому если разность по высоте между конденсатором и компрессором составляет более 3 м, необходимо предусмотреть в начале восходящего участка маслоподъемную петлю. Если разность уровней еще больше, то маслоподъемные петли нужно устанавливать через каждые 3,5 м. Кроме того, на выходе компрессора нужно устанавливать маслоотделитель. Для установок с регулируемой производительностью необходимо устанавливать две параллельные линии, аналогично линии всасывания.

Жидкостный трубопровод должен иметь наклон в сторону регулятора потока. Нельзя создавать перевернутые U-образные участки трубопроводов, в которых может сосредоточиваться газ. Для восходящих жидкостных трубопроводов длиной более 5 м рекомендуется увеличить диаметр жидкостной трубы. После первого запуска установки необходимо добавить масло в контур до необходимого уровня в компрессоре.

При монтаже терморегулирующих вентилей необходимо выполнять следующие требования.

Корпус ТРВ устанавливается в горизонтальном положении как можно ближе к испарителю. Термосифон ТРВ должен находиться сверху.

Корпус ТРВ должен располагаться в таком месте, где его температура всегда будет выше температуры термобаллона.

Размещать термобаллон на трубе в зависимости от диаметра трубопровода всасывания, ориентируясь на такие показания часовой стрелки при диаметре трубопровода:

меньше 5 /8» (15,88 мм) — 12. 13 ч;

от 3 /4» (18 мм) до 7 /8» (22 мм) — 14 ч;

от 1″ (25,4 мм) до 1 3 /8» (35 мм) — 15 ч;

более 1 3 /8» (35 мм) — 16 ч.

Нельзя устанавливать термобаллон внизу трубы или на маслоподъемной петле, так как находящееся там масло искажает реальную температуру газа.

Термобаллон должен устанавливаться как можно ближе к выходу испарителя на горизонтальном участке.

Если нет возможности установить термобаллон на горизонтальной трубе, то, как исключение, термобаллон может быть установлен так, чтобы поток хладагента был направлен сверху вниз.

Капиллярная трубка должна подходить к термобаллону сверху, а термобаллон должен быть направлен вниз.

Термобаллон нельзя располагать на месте пайки трубопровода .

Термобаллон должен быть тщательно теплоизолирован, чтобы наружный воздух не влиял на работу ТРВ.

Уравнивающая труба ТРВ должна подходить к трубопроводу сверху и устанавливаться на расстоянии 100 мм от термобаллона.

Расстояние от уравнивающей трубки до маслоподъемной петли должно быть не менее 100 мм.

Дренажный трубопровод выполняется из пластмассовых труб диаметром 16. 25 мм. На поворотах можно использовать гибкие шланги. Трубопровод, в котором конденсат стекает самотеком, должен иметь уклон не менее 100 : 1 (снижение уровня на 1 см на каждый 1 м длины трубы). Если отвод конденсата самотеком обеспечить невозможно, устанавливаются конденсатные насосы.

Допускается прокладка дренажного трубопровода совместно с хладоновой магистралью и электрическим кабелем. Изгибы дренажных трубопроводов, выполненные гибким шлангом, должны быть плавными с радиусом не менее восьми диаметров.

Отвод конденсата в канализацию необходимо выполнять только с устройством водяного затвора.

Контроль герметичности холодильного контура производят путем подачи в контур избыточного давления, превышающего рабочее давление в 1,5 раза (опрессовка). При наличии в холодильном контуре элементов, чувствительных к такому давлению (например, предохранительные клапаны), их необходимо снять, а на их место поставить заглушки. После испытаний снятые элементы устанавливаются на место. Опрессовку холодильной установки следует производить сухим азотом.

ЭЛЕКТРОМОНТАЖНЫЕ РАБОТЫ

После изучения плана, проверки трассы, разметки и подбора комплектации приступают к монтажу проводов.

При разработке плана проводки или определения трассы по месту необходимо учитывать следующие требования.

Разветвительные коробки, розетки и выключатели должны располагаться в доступных для обслуживания местах, а токоведущие части должны быть закрыты.

Розетки должны устанавливаться в местах предполагаемой установки электрического оборудования на высоте 50. 80 см от уровня пола и не ближе чем в 50 см от заземленных металлических устройств (водопроводные трубы и трубы отопления, батареи и др.).

Провода прокладываются только по вертикальным и горизонтальным линиям, а их расположение должно быть точно известно, чтобы избежать повреждения при сверлении отверстий, забивании дюбелей, гвоздей или других крепежных изделий. Горизонтальная прокладка проводов производится на расстоянии 50. 100 мм от карниза и балок, 150 мм от потолка и 150. 200 мм от плинтуса. Вертикально проложенные участки проводов должны быть удалены от углов помещения, оконных и дверных проемов не менее чем на 100 мм. Провода не должны соприкасаться с металлоконструкциями здания . Провода вблизи труб газопровода или газовых счетчиков прокладываются параллельно им на расстоянии не менее 1 м. При наличии горячих трубопроводов (отопление и горячая вода) проводка должна быть защищена от воздействия высокой температуры теплоизоляционными прокладками.

Запрещается прокладывать провода под штукатуркой пучками, а также, если расстояние между ними менее 3 мм .

Запрещаются соединения жил проводов методом скрутки .

Категорически запрещается соединение жил алюминиевых проводов с медными .

Источник